Introduksjon

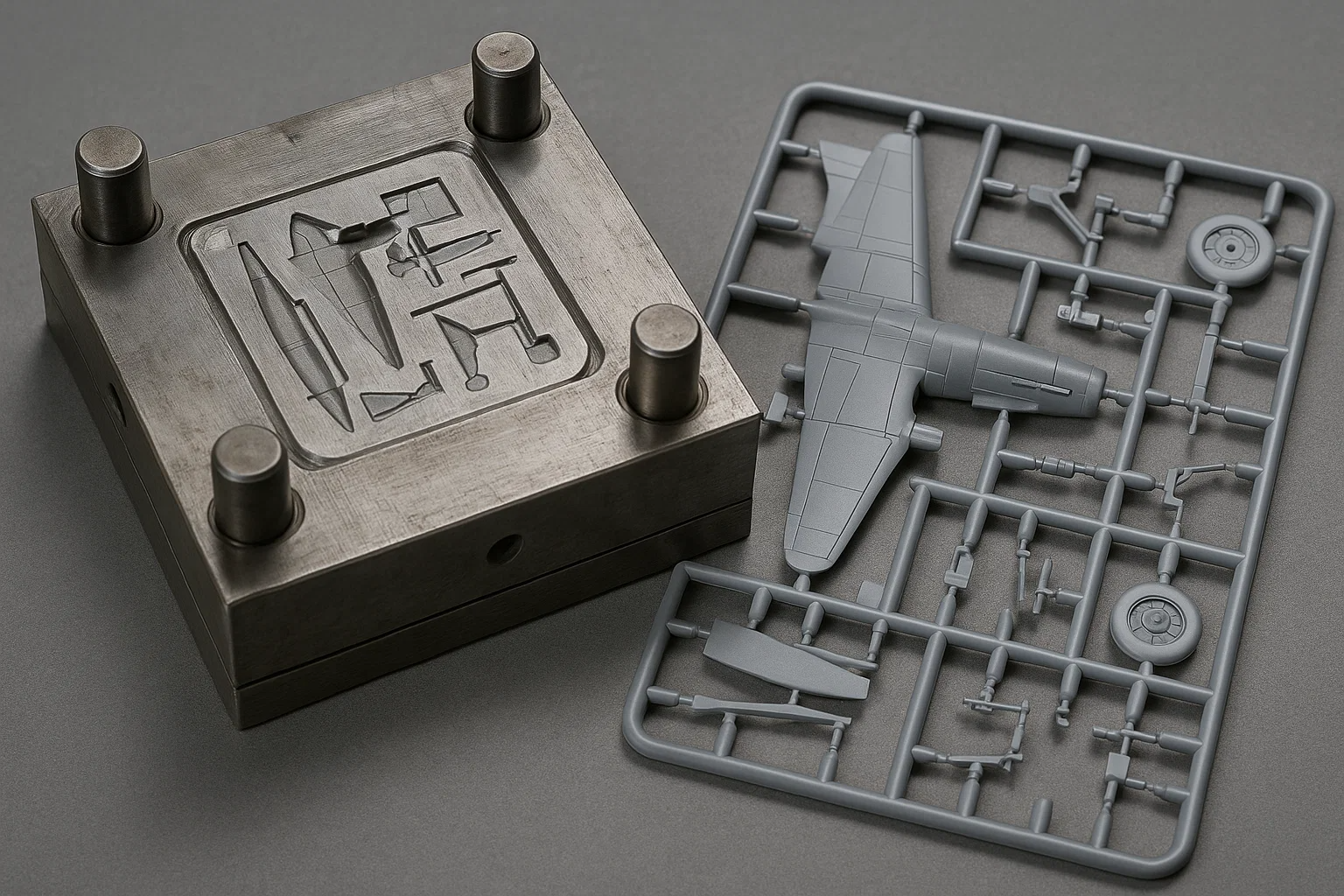

Plastmodellsett har betatt entusiaster i alle aldre i flere tiår, og tilbyr en håndgripelig måte å gjenskape alt fra historiske fly og ikoniske biler til futuristiske romfartøyer og fantastiske skapninger. Deres varige popularitet ligger i den omhyggelige detaljene og nøyaktigheten de bringer til miniatyrreplikker, slik at hobbyister kan sette sammen, male og tilpasse favorittfagene sine. Men har du noen gang lurt på hvordan disse utrolig detaljerte delene er laget?

Hemmeligheten ligger i Former av høy kvalitet brukt i deres produksjon. Disse formene er de usungne heltene i modellkit -verdenen, som direkte påvirker presisjonen, passformen og den generelle kvaliteten på hver eneste komponent. Uten fagmessig utformede former, ville selv de mest intrikate designene falle flatt, noe som resulterte i dårlig tilpassede deler og en mindre enn tilfredsstillende bygningsopplevelse.

Denne artikkelen vil trekke tilbake gardinen på den fascinerende og intrikate prosessen med lage plastmodellformer . Vi tar deg med på en reise fra det første designkonseptet gjennom avanserte produksjonsteknikker som CNC -maskinering, og dykker inn i materialene, finpuss og streng testing som sikrer at hver form produserer perfekte deler. Ved å forstå denne komplekse reisen, vil du få en ny takknemlighet for ingeniørfag og kunstnerskap bak favorittplastmodellene dine.

Forstå det grunnleggende om injeksjonsstøping

I hjertet av nesten all moderne plastmodellkitproduksjon ligger en sofistikert prosess kjent som Injeksjonsstøping (toleranser målt i mikron) . Denne teknikken er hjørnesteinen for masseproduserende identiske plastdeler med høy presisjon og effektivitet, noe som gjør den ideell for de intrikate komponentene som finnes i modellsett. Før vi går inn i detaljene ved oppretting av mugg, er det avgjørende å forstå de grunnleggende prinsippene for hvordan injeksjonsforming fungerer, ettersom selve formen er designet spesielt for å fungere i denne prosessen.

Hvordan injeksjonsstøping fungerer

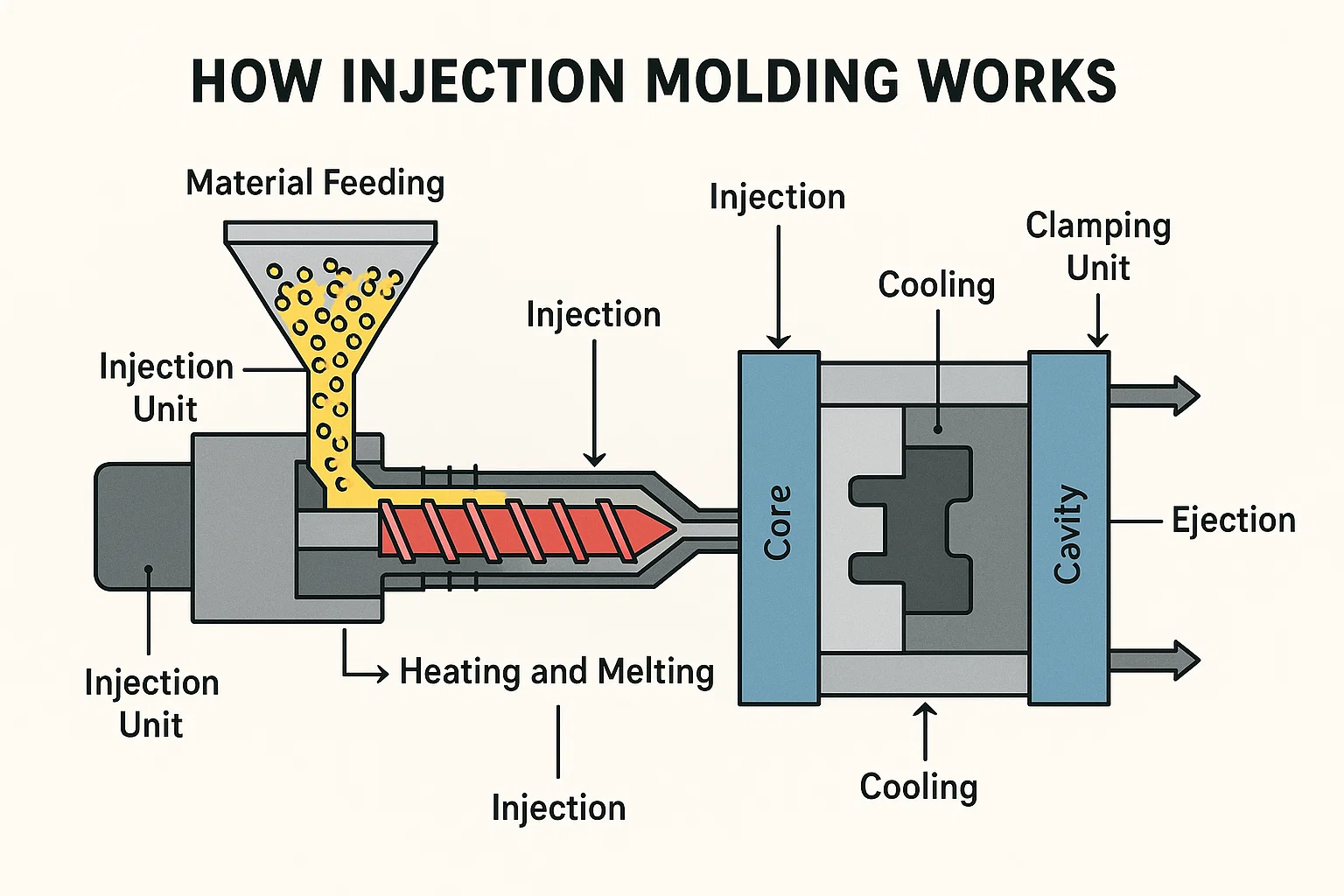

Se for deg en sterkt kontrollert og automatisert prosess som forvogler rå plastpellets til en perfekt formet komponent i løpet av sekunder. Det er egentlig det som skjer under injeksjonsstøping. Fordeleressen kan deles inn i flere viktige stadier:

- Materialfôring : Rå plastmateriale, typisk i kornformet eller pelletform, mates fra en hopper til en oppvarmet tønne.

- Oppvarming og smelting : Inne i tønnen roterer en stor skrue, og beveger plasten fremover mens den samtidig varmer den til en smeltet tilstog. Temperaturen er nøyaktig kontrollert for å sikre at plasten når riktig viskositet.

- Injeksjon : Når plasten er smeltet og homogen, fungerer skruen som en stempel, og injiserer raskt væskeplastikken under høyt trykk i det lukkede mugghulen. Dette trykket sikrer at plasten fyller hver eneste krog og krans av formen, og fanger selv de fineste detaljene.

- Kjøling : Etter at den smeltede plasten fyller formen, begynner den å avkjøle og stivne. Selve formen er designet med kjølekanaler som vann eller olje sirkulerer gjennom, raskt spredte varme og lar delen stivne raskt. Denne kjøletiden er avgjørende for delens strukturelle integritet og sykluseffektivitet.

- Utkast : Når plasten er tilstrekkelig avkjølt og størknet til ønsket form, halver formen åpen, og ejektorpinner skyver den ferdige delen ut av formhulen. Formen lukkes deretter, klar for neste injeksjonssyklus.

Nøkkelkomponenter i en injeksjonsstøpemaskin

En injeksjonsstøpemaskin, ofte ganske enkelt kalt en "injeksjonsmolder" eller "Press", er et sammensatt stykke utstyr med flere viktige komponenter som jobber på konsert:

- Klemmeenhet : Denne enheten holder mugghalvdelene sammen med enorm kraft under injeksjons- og kjølefasene for å forhindre at formen åpnes under det høye trykket til den injiserte plasten.

- Injeksjonsenhet : Denne enheten er ansvarlig for å smelte og injisere plastmaterialet. Den består vanligvis av en hopper, et fat med oppvarmingsbånd og en frem- og tilbakegående skrue.

- Mugg : Som stjernen i showet vårt er formen det spesialdesignede verktøyet som gir plasten sin endelige form. Det er vanligvis laget av to halvdeler ("hulrommet" og "kjernen") som parer seg nettopp for å danne delgeometrien.

- Kontrollsystem : Moderne injeksjonsstøpemaskiner har sofistikerte datakontrollsystemer som nøyaktig regulerer temperatur, trykk, hastighet og timing gjennom hele prosessen, noe som sikrer jevn kvalitet og effektivitet.

Å forstå denne grunnleggende prosessen er avgjørende fordi enhver beslutning som tas under muggdesign og produksjon direkte påvirker hvor godt formen vil prestere i en injeksjonsstøpemaskin, og til slutt bestemme kvaliteten og konsistensen til plastmodelldelene den produserer.

Mold designfase

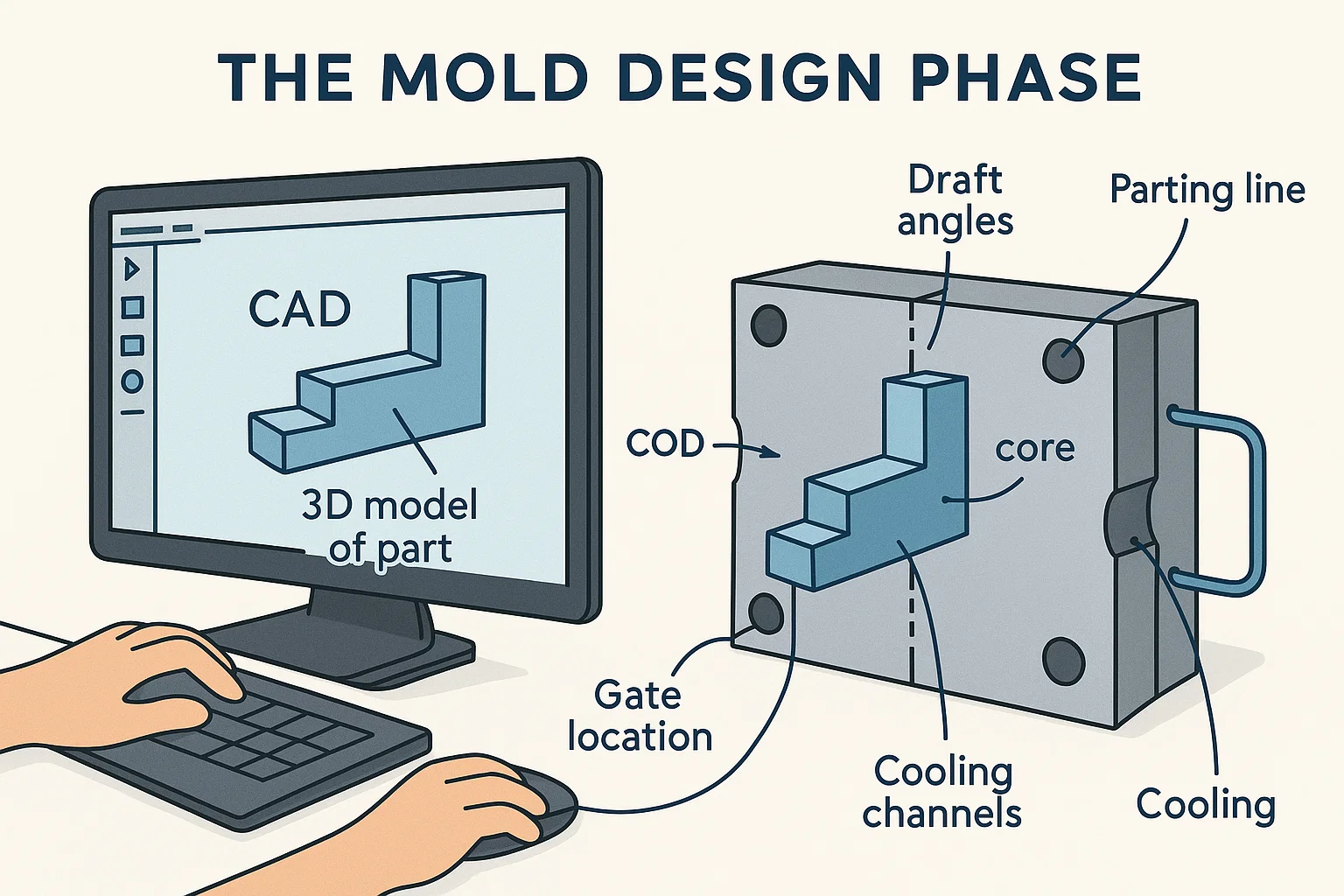

Med en klar forståelse av hvordan injeksjonsstøping forvandler rå plast til ferdige deler, kan vi nå sette pris på den viktigste viktigheten av Mold designfase . Det er her magien virkelig begynner, ettersom abstrakte ideer og 2D -skisser utvikler seg til en presis digital blåkopi som vil lede formens fysiske skapelse. Det er en grundig prosess der hver kurve, vinkel og dimensjon av den endelige plastmodelldelen blir nøye vurdert og oversatt til formens geometri.

Konseptualisering og CAD (datastøttet design)

Reisen til en ny plastmodellkit-del starter typisk med et konsept-kanskje et historisk dokument, en detaljert blåkopi av et virkelighetsobjekt, eller en kunstners gjengivelse av en fiktiv design. Dette konseptet blir deretter brakt til liv i et digitalt miljø ved hjelp av CAD (datastøttet design) programvare . Ingeniører og designere jobber samarbeid med:

- Lag en 3D -modell av delen : Dette er en eksakt digital kopi av plastkomponenten som vil bli støpt. Den inkluderer alle intrikate detaljer, teksturer og funksjoner som er synlige på det endelige modellkitstykket.

- Design formen rundt delen : Når selve delen er ferdigstilt, skifter fokuset til å designe formen som vil produsere den. Dette innebærer å skape formenes forskjellige komponenter, inkludert kjerne- og hulroms halvdeler, så vel som de intrikate indre strukturer som letter støpeprosessen. Moderne CAD -programvare gir mulighet for sofistikerte simuleringer, og forutsi hvordan plast vil flyte og avkjøle seg i formen, og bidra til å identifisere potensielle problemer før fysisk produksjon begynner.

Hensyn til muggdesign

Å designe en effektiv form er langt mer sammensatt enn å bare skape et negativt inntrykk av delen. Flere kritiske faktorer må vurderes nøye for å sikre vellykket produksjon av høy kvalitet:

- Trekk vinkler : Dette er svake taper tilsatt vertikale vegger i delen. Uten trekkvinkler ville deler feste seg i formen, noe som gjorde utstøting vanskelig eller umulig og potensielt skade delen eller selve formen. Selv noen få grader kan utgjøre en betydelig forskjell.

- Avskjedslinjer : Dette er linjen der de to halvdelene av formen møtes. Plasseringen er avgjørende av begge estetiske årsaker (minimerer synlige linjer på den siste delen) og funksjonelle årsaker (noe som gir enkel delutvikling og riktig muggfylling). Strategisk avskjedslinjeplassering kan skjule linjen langs naturlige kanter eller konturer av delen.

- Portplasser : Porten er den lille åpningen som smeltet plast kommer inn i mugghulen. Plasseringen er viktig for å sikre ensartet plaststrøm, fullstendig fylling av formen og minimere visuelle pletter på den ferdige delen. Designere vurderer flere porttyper og posisjoner for å oppnå optimale resultater.

- Ventilasjon : Når smeltet plast fyller formen, må luft som er fanget inni ha en måte å rømme på. Små ventilasjonsåpninger, ofte bare noen få tusendeler av en tomme dyp, blir innlemmet i muggdesignet langs avskjedslinjen. Uten riktig ventilasjon kan fanget luft føre til ufullstendige deler, forbrenningsmerker eller strukturelle svakheter.

- Kjølekanaler : Som nevnt i forrige seksjon, inneholder muggsopp intrikate kanaler for avkjølingsvæsker. Utformingen av disse kanalene påvirker direkte kjøletid og ensartethet, noe som igjen påvirker delkvalitet og produksjonssyklustid.

Presisjonen og framsynet som ble brukt i løpet av denne designfasen er avgjørende, ettersom feil her kan føre til kostbar omarbeiding eller produksjonsproblemer nedover linjen. Det er et vitnesbyrd om teknisk oppfinnsomhet, og legger grunnlaget for fysisk skapelse.

Denne omhyggelige digitale planleggingen informerer da direkte det neste kritiske trinnet: valg av riktige materialer for selve formen, en beslutning som dypt påvirker holdbarheten, ytelsen og kostnaden.

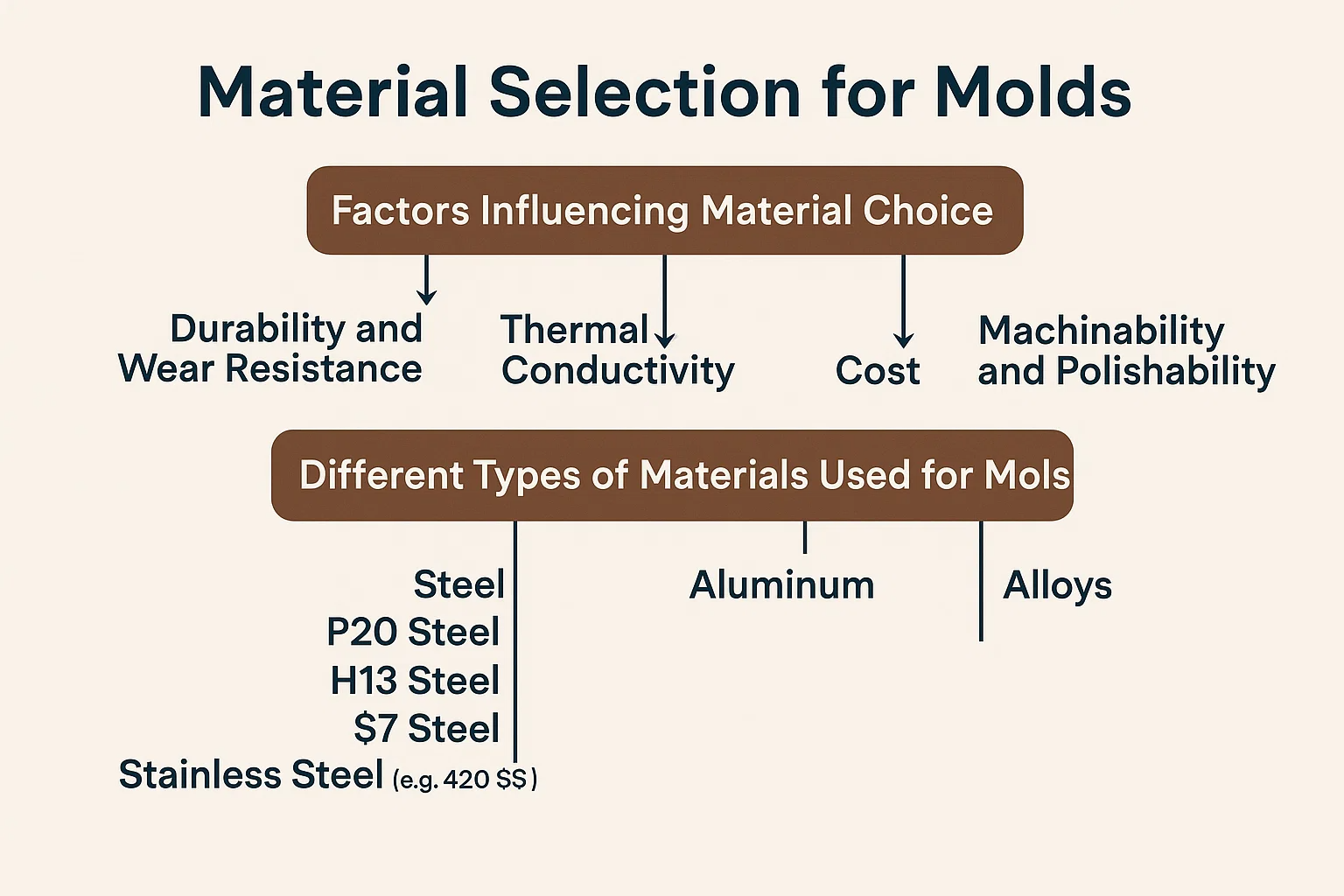

Materiell valg for mugg

Når den intrikate blåkopien av formen er omhyggelig designet i det digitale riket, innebærer den neste avgjørende avgjørelsen å velge riktige materialer for dens fysiske konstruksjon. Dette handler ikke bare om å plukke et sterkt metall; Det er et strategisk valg som balanserer holdbarhet, termiske egenskaper, maskinbarhet og kostnader. Det valgte materialet vil diktere formens levetid, dens evne til å produsere konsistente deler, og til slutt effektiviteten til hele produksjonsprosessen.

Ulike typer materialer som brukes til former

Mens en rekke materialer kan brukes, faller de vanligste valgene for plastmodellformer i noen få viktige kategorier, hver med tydelige fordeler:

- Stål : Dette er det desidert mest utbredte materialet for injeksjonsformer med høyt volum, spesielt for injeksjonsformer, spesielt for plastmodellsett. Ulike karakterer av verktøystål brukes, med spesifikke egenskaper skreddersydd for muggfremstilling:

- P20 stål : Et forhåndshartert muggstål som tilbyr god maskinbarhet og polering. Det er et vanlig valg for muggsopp som krever moderat produksjonsløp.

- H13 stål : Et varmt arbeidsverktøystål kjent for sin utmerkede motstand mot termisk tretthet og slitasje. Det brukes ofte til muggsopp med høye temperaturkrav eller for veldig lange produksjonsløp.

- S7 stål : Et sjokkresistent verktøystål som tilbyr god seighet og motstand med høy innvirkning, egnet for muggsopp som kan oppleve høyere belastninger under drift.

- Rustfritt stål (f.eks. 420 SS) : Brukt når korrosjonsmotstand er kritisk, for eksempel for støping av PVC eller annen etsende plast, eller i fuktige miljøer.

- Aluminium : Selv om det er mindre vanlig for den høyeste volumplastmodellformene på grunn av den mykere naturen, blir aluminiumslegeringer (som 7075 eller 6061) i økende grad brukt til:

- Prototypende muggsopp : For innledende testing og begrensede produksjonsløp, der raske snuoperasjoner og lavere kostnader er prioriteringer.

- Produksjon med lavt volum : Når det forventede antallet deler ikke er i millionene.

- Moldinnsatser : For spesifikke detaljer i en større stålform, som drar nytte av aluminiums utmerkede varmeledningsevne.

- Legeringer (f.eks. Beryllium kobber) : Dette er spesialiserte legeringer som brukes til spesifikke muggkomponenter der høy termisk ledningsevne er viktig. For eksempel kan berylliumkobberinnsatser brukes i områdene av formen som krever veldig rask avkjøling for å optimalisere syklustider eller forhindre skjevhet.

Faktorer som påvirker materialvalg

Flere sammenflettede faktorer veileder valget av det ideelle muggmaterialet:

- Holdbarhet og slitestyrke : Hvor mange deler forventes formen å produsere? Former beregnet på millioner av sykluser vil kreve hardere, mer slitasjebestandige stål, mens prototypingformer kan bruke mykere, rimeligere materialer.

- Termisk konduktivitet : Hvor raskt kan formen forsvinne varmen fra kjøleplasten? Materialer med høy termisk ledningsevne (som aluminium eller berylliumkobber) kan forkorte syklustider, noe som fører til raskere produksjon. Stål, selv om det er holdbart, leder varme mindre effektivt enn aluminium.

- Koste : Muggmaterialer varierer betydelig i pris. Stål av høykvalitets verktøy er betydelig dyrere enn aluminium. Materialkostnadene må veies mot det forventede produksjonsvolumet og det samlede prosjektbudsjettet.

- Maskinbarhet og polskbarhet : Noen materialer er lettere å maskinere og polere til en høy overflatefinish enn andre. Dette påvirker produksjonstiden og den endelige overflatekvaliteten på den støpte delen.

- Korrosjonsmotstand : Hvis plastmaterialet som blir støpt er etsende (f.eks. PVC), eller hvis formen vil bli lagret i et fuktig miljø, er et korrosjonsresistent materiale som rustfritt stål nødvendig.

Fordeler og ulemper med hvert materiale

| Materialtype | Pros | Ulemper |

| Stål | - Høy holdbarhet og slitestyrke (lang levetid) | - Høyere kostnader |

| - Utmerket for produksjon med høyt volum | - Nedre termisk ledningsevne (lengre kjøletid) | |

| - kan oppnå veldig høye overflatebehandlinger | - tyngre og vanskeligere å maskinere | |

| - god dimensjonell stabilitet | - kan være utsatt for korrosjon (med mindre rustfritt) | |

| Aluminium | - Lavere kostnader (spesielt for prototyping/lavt volum) | - Lavere holdbarhet og slitasje motstand (kortere levetid for høy volum) |

| - Utmerket termisk ledningsevne (raskere kjøling/syklustider) | - mykere, mer utsatt for benting/skade | |

| - lettere og lettere å maskinere (raskere formskaping) | - kan ikke holde opp for slipende plast eller veldig høyt trykk | |

| Legeringer | - Meget høy varmeledningsevne (f.eks. Beryllium kobber) | - Veldig dyrt |

| - Ideell for hot spots eller kritiske kjøleområder | - ofte bare brukt til innlegg, ikke hele former | |

| - God slitestyrke i spesifikke applikasjoner |

Det nøye utvalget av muggmateriale er et vitnesbyrd om ingeniørdybden som er involvert i muggfremstilling, og direkte påvirker levetiden og effektiviteten til den påfølgende produksjonsprosessen.

Når det ideelle materialet er valgt, skifter fokuset for å bringe den digitale designen til liv gjennom sofistikerte produksjonsteknikker.

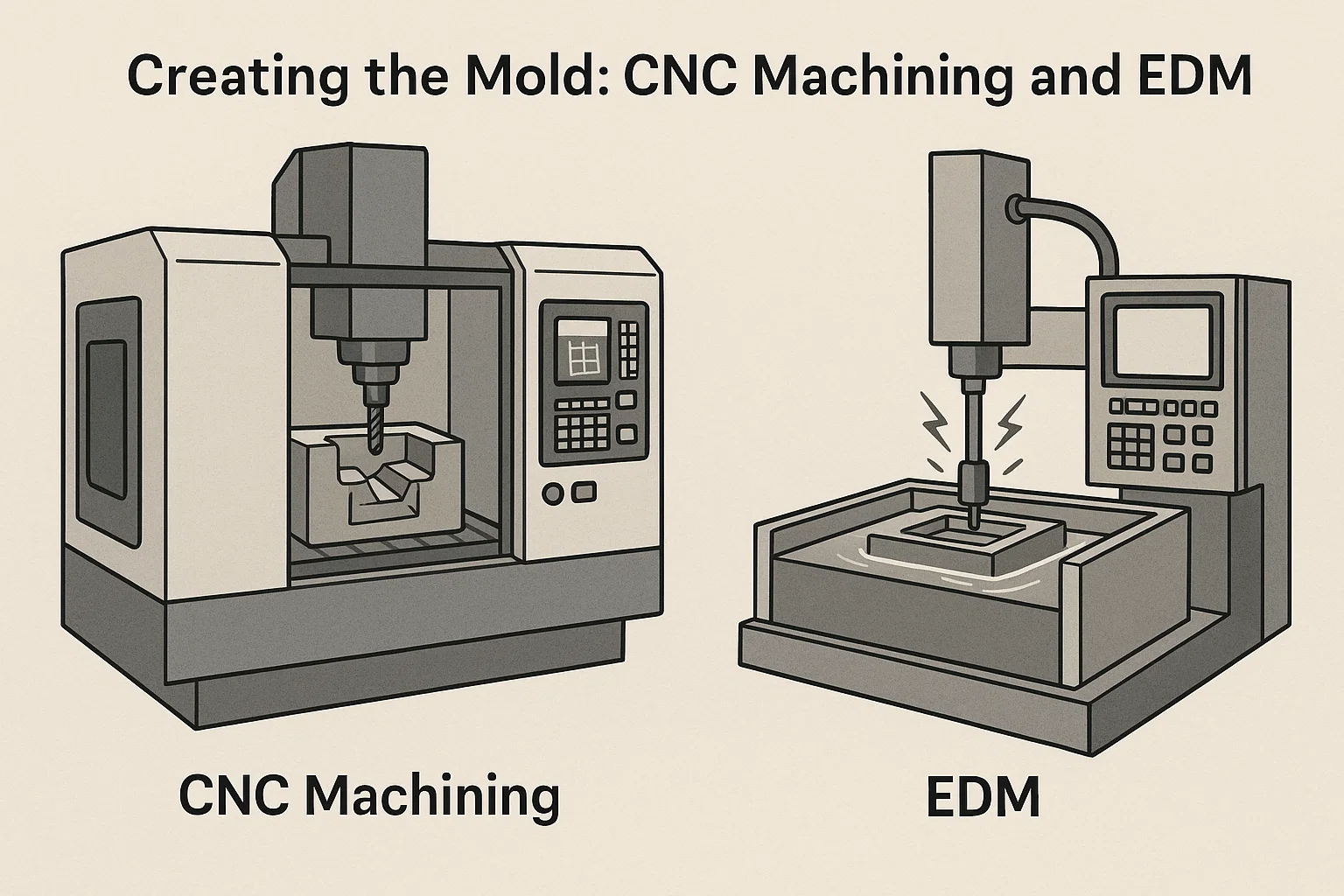

Opprette formen: CNC -maskinering og Edm

Å bringe en omhyggelig designet form fra en digital fil til et håndgripelig, presisjonsverktøy krever mestring av avanserte produksjonsteknikker. To primære teknologier dominerer dette stadiet: CNC (datamaskin numerisk kontroll) maskinering and Edm (elektrisk utladningsmaskinering) . Disse prosessene fungerer i takt med å hugge ut de komplekse geometrier, minuttdetaljer og svært nøyaktige dimensjoner som er nødvendige for plastmodellformer av høy kvalitet.

CNC (Computer Numerical Control) Maskinering: Presisjonskjæring av formhulen

CNC -maskinering er arbeidshesten til muggproduksjon. Det er en automatisert subtraktiv prosess der datastyrt kontroller leder forskjellige skjæreverktøy for å fjerne materiale fra en blokk med muggstål eller aluminium. Tenk på det som en svært sofistikert robotskulptør.

Hvordan det fungerer:

- Programmering : 3D CAD-modellen av formen er oversatt til en serie detaljerte instruksjoner (G-kode) som CNC-maskinen forstår. Dette programmet dikterer verktøystiene, skjærehastigheter, fôrhastigheter og kuttedybde.

- Oppsett : Den rå blokken med muggmateriale er sikkert klemt fast på maskinens seng. De passende skjæreverktøyene (endefabrikk, kulefabrikker, øvelser osv.) Lastes inn i maskinens verktøyskifter.

- Materiell fjerning : Under den nøyaktige kontrollen av datamaskinen roterer skjæreverktøyet raskt og beveger seg langs den programmerte banen, og fjerner gradvis materialt lag for lag. Dette skaper de primære formene på formens hulrom og kjerne, inkludert de generelle konturene, trekkvinklene og større funksjoner.

- Multi-akset maskinering : Avanserte CNC-maskiner, ofte med 3, 4 eller 5 bevegelsesakser, kan rotere og vippe arbeidsstykket eller skjæreverktøyet, slik at de kan nå komplekse vinkler og maskinens intrikate, tredimensjonale overflater med eksepsjonell nøyaktighet. Dette er spesielt viktig for de organiske formene og detaljerte teksturer som ofte finnes i plastmodellsett.

CNC -maskinering utmerker seg med å lage hoveddelen av formenes geometri med høy hastighet og nøyaktighet, og danner hovedinntrykkene av plastdelene. For ekstremt fine detaljer, skarpe indre hjørner eller komplekse funksjoner som tradisjonelle skjæreverktøy ikke kan nå, kommer imidlertid en annen spesialisert teknikk.

EDM (elektrisk utladningsmaskinering): Opprette komplekse former og fine detaljer

EDM , også kjent som Spark-maskinering, er en ikke-konvensjonell maskineringsprosess som bruker elektriske utslipp (gnister) for å erodere materiale. I motsetning til CNC -fresing, som bruker fysiske skjæreverktøy, fungerer EDM ved å generere gnister mellom en elektrode (verktøyet) og arbeidsstykket (muggmaterialet) i en dielektrisk væske. Denne prosessen er ideell for å lage intrikate detaljer, skarpe hjørner og dype, smale funksjoner uten å legge mekanisk stress på materialet.

Det er to hovedtyper EDM som brukes i muggproduksjon:

-

Ram (Sinker) Edm :

- En pre-maskinert elektrode (ofte laget av grafitt eller kobber, og formet som det inverse av funksjonen som skal opprettes) blir brakt veldig nær formmaterialet.

- Når strøm påføres, hopper tusenvis av mikroskopiske gnister over det lille gapet, smelter og fordamper bittesmå partikler av muggmaterialet.

- Den dielektriske væsken skyller bort disse eroderte partiklene.

- Denne prosessen er utrolig presis og brukes til å lage dype ribbeina, fine spor, skarpe indre hjørner (som ikke kan kuttes med et roterende freseverktøy) og komplekse strukturer.

-

Wire EDM :

- En tynn, kontinuerlig spolet ledning (typisk messing) fungerer som elektroden.

- Ledningen mates gjennom arbeidsstykket mens den er nedsenket i dielektrisk væske, og gnister eroderer materialet langs trådens bane.

- Wire EDM brukes først og fremst til å kutte presise gjennom hull, spor og intrikate konturer, så vel som for å lage parringslåsen mellom muggkomponenter. Det er også viktig for å lage kjernepinner og ejektor -pin -hull med ekstrem nøyaktighet.

Trinn-for-trinns forklaring av maskineringsprosessen

Opprettelsen av en form følger vanligvis en synergistisk tilnærming, og kombinerer både CNC og EDM:

- Grov maskinering (CNC) : Den innledende fasen innebærer aggressiv CNC -fresing for å fjerne store mengder materiale og etablere den grunnleggende formen på mugghulen og kjernen. Dette gjøres med større verktøy og høyere materialfjerningsgrad.

- Semifinishing (CNC) : Finer CNC -verktøy brukes deretter til å avgrense konturene, forbedre overflatebehandlingen og maskinen nærmere de endelige dimensjonene.

- Hard Machining (CNC) : Hvis muggmaterialet er herdet før maskinering, kan spesialiserte CNC -verktøy utføre hard fresing, selv om dette er mindre vanlig for de veldig fine detaljene. Oftere er formen herdet etter Maskinering av hoveddelen, og deretter utføres etterbehandling.

- Detaljer med EDM : For funksjoner som CNC ikke kan oppnå - for eksempel utrolig skarpe indre hjørner (umulig med en rund fresekutter), dype, smale ribber eller komplekse teksturer som panellinjer og nagler på en modelldel - er EDM ansatt. Elektroder opprettes (ofte via CNC -fresing) og brukes deretter i EDM -maskinen for å brenne disse presise funksjonene i formen.

- Hullboring (CNC/EDM) : Hull for ejektorpinner, kjølekanaler og førerpinner blir nøyaktig boret ved hjelp av CNC-maskiner, eller i noen tilfeller, småhulls EDM for ekstremt fine eller dype hull.

- Finpussen : Etter den primære maskinering gjennomgår muggkomponentene kritiske etterbehandlingsprosesser, da en jevn formoverflate direkte oversettes til en glatt plastdel.

Denne intrikate dansen mellom kraftige CNC -fabrikker og Precision EDM -maskiner sikrer at hver detalj, uansett hvor liten, fra de subtile kurvene til et flykropp til de skarpe kantene på et tankspor, er trofast replisert i formen.

Den utrolige presisjonen oppnådd i disse maskineringsstadiene er bare en del av historien; Det neste kritiske trinnet innebærer å foredle disse overflatene til perfeksjon, og forbereder dem på den delikate prosessen med injeksjonsstøping.

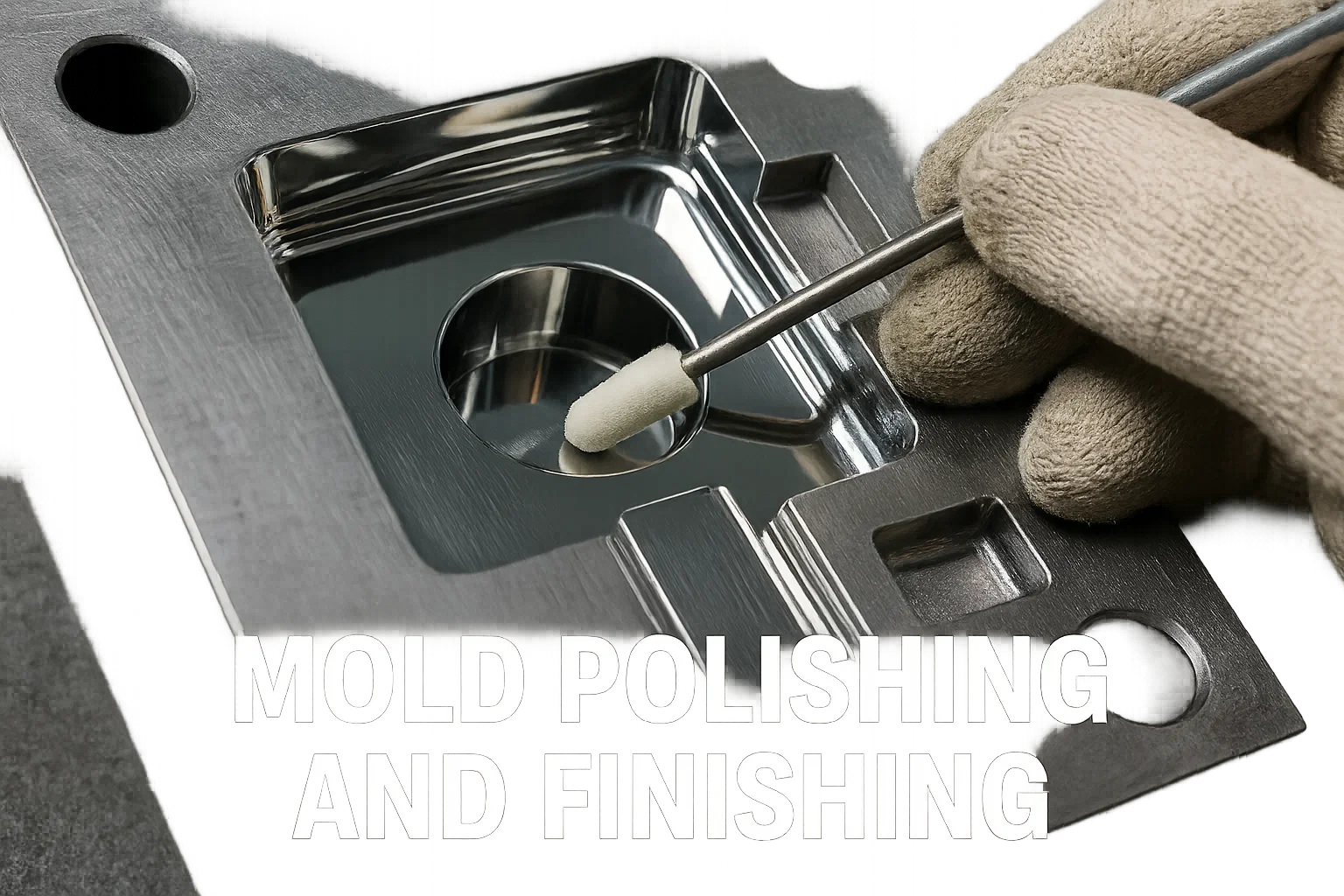

Glimrende! Med de intrikate formene og detaljene nøyaktig skåret inn i formen gjennom CNC -maskinering og EDM, er formen nå funksjonelt komplett med tanke på geometrien. Imidlertid, for at en plastmodelldel skal ha den glatte, flekkfrie finishen som entusiaster forventer, trenger formen i seg selv en endelig, kritisk behandling: polering og etterbehandling.

Mold polering og etterbehandling

Selv etter de mest avanserte CNC -maskinerings- og EDM -prosessene, vil overflatene til et nylig maskinert mugghulrom og kjernen fremdeles bære mikroskopiske verktøymerker eller en strukturert, erodert finish fra EDM -prosessen. Hvis de ikke blir addressert, vil disse ufullkommenhetene bli direkte overført til hver enkelt plastdel som produseres, noe som resulterer i en grov eller kjedelig overflate. Derfor, Mold polering og etterbehandling er omhyggelige og dyktige prosesser, helt avgjørende for å oppnå ønsket estetisk og funksjonell kvalitet på de endelige plastmodellkomponentene.

Viktigheten av å polere formhulen for glatte deler

Det primære målet med polering er å oppnå en overflatebehandling i formen som er betydelig jevnere enn hva maskinering alene kan gi. Denne glatte overflaten er viktig av flere grunner:

- Estetikk : En sterkt polert form produserer plastdeler med en blank, glatt og visuelt tiltalende overflate. Dette er viktig for realismen og kvaliteten som forventes i modellsett, fra de elegante linjene til en bilkropp til den glatte huden til et fly.

- Del Utkast : En glatt formoverflate reduserer drastisk friksjonen mellom kjøleveggene og muggveggene. Dette gjør det mye lettere for ejektorpinnene å skyve delen ut, minimere risikoen for delforvrengning, stressmerker eller til og med skade på delen under utstøting.

- Flashforebygging : En perfekt glatt og nøyaktig matchet avskjedslinje (der de to mugghalvdelene møtes) er avgjørende for å forhindre "blits" - overflødig plastmateriale som klemmer ut mellom mugghalvdelene. Polering hjelper deg med å sikre denne tette tetningen.

- Detalj klarhet : Mens EDM lager fine detaljer, kan polering ytterligere avgrense disse funksjonene, og sikre skarpe linjer og skarpe kanter på den endelige plastdelen.

- Mold levetid : En godt polert muggoverflate er mindre utsatt for materialstikk eller mindre slitasje under gjentatte sykluser, noe som kan bidra til formenes generelle levetid.

Teknikker brukt til polering: slipende polering, kjemisk polering

Moldpolering er i stor grad en manuell, arbeidsintensiv prosess som krever dyktige teknikere, selv om det finnes noen automatiserte metoder for enklere geometrier. Teknikkene som brukes avhenger av ønsket finish og materialet i formen.

-

Slipende polering (manuell og mekanisk) : Dette er den vanligste metoden og involverer en progressiv serie med slipematerialer, med start fra grovere korn og beveger seg til gradvis finere.

- Steiner (slipe steiner) : Innledende stadier bruker ofte slipestoner (laget av aluminiumoksyd, silisiumkarbid eller diamant) i varierende kornstørrelser. Disse brukes manuelt, ofte med holdere, for å fjerne viktige verktøymerker og flate overflater. Ultrasoniske maskiner kan også vibrere disse steinene for mer effektiv materialfjerning i komplekse områder.

- Slipende papirer/kluter : Etter steining brukes finere slipende papirer (som sandpapir) eller kluter, ofte smurt med olje eller vann. Disse kommer i ekstremt fine kornstørrelser, noen ganger opptil 10.000 korn eller høyere. De brukes med små pinner, bomullspinner eller spesialiserte verktøy for å nå alle deler av hulrommet.

- Diamantforbindelser/slynger : For den endelige, speillignende finishen, blir ekstremt fine diamantforbindelser eller slynger påført med filtbobs, bomullspinner eller spesialiserte poleringsverktøy. Disse forbindelsene inneholder mikroskopiske diamantpartikler som gir den ultimate slipende virkningen.

- Felt hjul/børster : Roterende verktøy med filthjul eller børster, kombinert med poleringspastaer, brukes til endelig buffing og oppnå en høy glans.

-

Kjemisk polering/syreetsing (mindre vanlig for plastformer) : Mens du brukes i noen bransjer for spesifikke metaller, er kjemisk polering (som bruker en kjemisk løsning for å oppløse overflateuregelmessigheter) og syreetsing generelt ikke De primære metodene for å oppnå speilfinish på verktøystålplastformer. De kan brukes til matt finish eller spesifikke teksturer, men for klarhet og glatthet som kreves for de fleste plastmodeller, er slipende polering foretrukket.

-

Damppolering (begrenset påføring) : Denne teknikken, ofte brukt til materialer som polykarbonat, innebærer å utsette delen for en kjemisk damp som smelter litt og reflekterer overflaten, og skaper en jevn finish. Selv om det kan glatte støpte deler, er det ikke en direkte formpoleringsteknikk for verktøystål.

Oppnå ønsket overflatebehandling

Nivået på oppnådd polsk er kategorisert etter bransjestandarder (f.eks. SPI-finish i USA, alt fra A-1 for et speilfinish til D-3 for en kjedelig matt finish). For plastmodellformer er en SPI A-1 eller A-2 speilfinish ofte målrettet mot synlige, glatte overflater, mens strukturerte områder (som anti-skli overflater eller spesifikke materialstrukturer) kan få en D-klasse eller etset finish.

Dyktige muggpolismenn krever eksepsjonell fingerferdighet, tålmodighet og et ivrig øye. Prosessen utføres ofte under forstørrelse for å sikre at enhver mikroskopisk ufullkommenhet blir adressert. Overflatebehandlingen oppnådd i dette stadiet dikterer direkte den visuelle appell- og kvalitetsfølelsen til hver enkelt plastmodelldel som formen vil produsere i årene som kommer.

Med formen omhyggelig polert til perfeksjon, er den nå klar for sin sanne test: å bevise sin evne til konsekvent å produsere plastdeler av høy kvalitet.

Glimrende! Reisen til moldskaping har brakt oss gjennom design, materialvalg og presisjonsmaskinering og polering. Nå er det tid for den endelige valideringen: å teste formen under virkelige forhold for å sikre at den fungerer nøyaktig som tiltenkt. Denne avgjørende fasen er der formens sanne evner er bevist.

Mold testing og kvalitetskontroll

Selv den mest omhyggelig designet og fabrikerte formen trenger å bevise seg selv. De Mold testing og kvalitetskontroll Fase er et kritisk trinn der den nylig fullførte formen settes inn i en injeksjonsstøpemaskin for prøvekjøring. Denne prosessen handler ikke bare om å lage deler; Det handler om å inspisere disse delene, identifisere eventuelle ufullkommenheter og gjøre nødvendige justeringer av formen før den går inn i fullskala produksjon. Denne grundige granskningen sikrer at hver påfølgende del som produseres vil oppfylle de høye standardene som forventes for plastmodellsett.

Prøvekjøringer og innledende testing av formen

Når formen er fullstendig montert og polert, monteres den forsiktig i en kompatibel injeksjonsstøpemaskin. Dette første oppsettet håndteres ofte av erfarne teknikere som forstår nyansene til både formen og maskinen.

Prøvekjøringen, ofte kalt et "første skudd" eller "verktøyprøving", innebærer flere sykluser med injeksjonsstøping, hvor:

- Maskinparameteroppsett : Injeksjonsstøpingsmaskinens parametere - inkludert smeltetemperatur, injeksjonstrykk, holdtrykk, injeksjonshastighet, kjøletid og muggtemperatur - settes nøye basert på plastmaterialet som brukes (f.eks. Polystyren for modellsett) og formens design.

- Første skudd : En liten gruppe deler er støpt. Disse innledende delene overvåkes nøye når de blir kastet ut fra formen.

- Visuell inspeksjon : Umiddelbart blir deler visuelt inspisert for åpenbare feil som:

- Korte skudd : Ufullstendige deler der plasten ikke fylte formhulen fullt ut.

- Flash : Overskudd av plastmateriale som siver ut langs avskjedslinjen eller ejektorpinnene.

- Warpage/forvrengning : Deler som ikke er flate eller har uønskede bøyer, ofte på grunn av ujevn kjøling eller belastninger.

- Synkemerker : Depresjoner på overflaten av tykkere seksjoner, forårsaket av indre krymping.

- Strømningslinjer/sveiselinjer : Synlige linjer på delen overflate som indikerer hvor smeltede plaststrømmer møttes.

- Brennmerker : Misfarging på grunn av fanget luft eller overoppheting.

- Ejektor -pinmerker : Overdreven eller dårlig plasserte merker fra utkastingssystemet.

- Problemer med overflatefinish : Sløvhet, streker eller andre ufullkommenheter til tross for formenes polering.

- Dimensjonal verifisering : Ved å bruke presisjonsmålingsverktøy (f.eks. Calipers, mikrometre, CMM - koordinatmålingsmaskin), blir nøkkeldimensjoner av de støpte delene sjekket mot de originale CAD -designspesifikasjonene. Dette sikrer at delene er nøyaktige og vil passe riktig sammen i det endelige modellsettet.

Inspisere de støpte delene for feil og ufullkommenheter

De første skuddene er kritiske for å identifisere til og med subtile problemer. Et dedikert kvalitetskontrollteam, ofte i forbindelse med muggdesigner og ingeniører, vil gjennomføre en grundig undersøkelse, som kan innebære:

- Forstørrelse og belysning : Bruke forstørrelsesglass eller mikroskop for å oppdage fine detaljer, subtile blits eller mikroskopiske overflatefeil.

- Monteringskontroller : Hvis delen er designet for å parre seg med andre deler, utføres faktiske monteringstester for å sikre riktig passform og funksjon, og simulere modellbyggerens opplevelse.

- Styrke og materialegenskapstester : I noen tilfeller kan deler gjennomgå tester for styrke, fleksibilitet eller andre mekaniske egenskaper for å sikre at de oppfyller ytelseskriterier.

- Farge enhetlighet : Hvis delen er støpt i en spesifikk farge, kontrolleres dens enhetlighet og konsistens.

Detaljerte poster føres for hver prøvekjøring, og dokumenterer parametere, observasjoner og eventuelle oppdagede feil.

Gjør nødvendige justeringer og foredlinger til formen

Basert på funnene fra prøvekjøringene og inspeksjonen, gjøres nødvendige justeringer og foredlinger. Denne iterative prosessen er avgjørende for å perfeksjonere formen og kan innebære flere runder med testing og modifisering:

- Parameteroptimalisering : Ofte kan innledende problemer som korte skudd, blits eller synkemerker løses ved å finjustere injeksjonsstøpingsparametere (f.eks. Økende trykk, justere temperaturer, endre kjøletider).

- Mold modifikasjoner (omarbeid) : For mer vedvarende eller betydelige problemer som ikke kan løses ved parameterjusteringer, er det nødvendig med fysiske modifikasjoner av selve formen. Dette er en delikat og ofte dyr prosess og kan innebære:

- Legge til eller forstørre ventilasjonsåpningene : For å forhindre at fanget luft forårsaker korte skudd eller forbrenningsmerker.

- Endre portplasser eller størrelser : For å forbedre plaststrømmen og redusere pletter.

- Justere kjølekanaler : For å oppnå mer jevn kjøling og forhindre varpage.

- Polering eller teksturering av spesifikke områder : For å forbedre overflatebehandlingen eller utkastet på bistand.

- Legge til eller endre ejektorpinner : For å sikre ren og konsistent delutkast.

- Re-machining eller lasersveising : For å korrigere dimensjonale unøyaktigheter eller reparere mindre skader. Materiale kan tilsettes via lasersveising og deretter machineres på nytt.

- Herding/behandlinger : Noen ganger, etter innledende forsøk, kan det avgjøres at spesifikke muggseksjoner krever ytterligere herding eller overflatebehandling for forbedret slitemotstand.

Denne omhyggelige testing og raffinementsløyfen sikrer at når formen endelig går i fullskala produksjon, er det et fint innstilt instrument som kan kverne ut millioner av perfekte plastmodellkomponenter, syklus etter syklus.

Med formen som nå er fullstendig validert og optimalisert gjennom streng testing, er den klar for dets primære formål: masseproduksjon, der konsistens og effektivitet blir viktigst.

Masseproduksjon og vedlikehold av mugg

Etter den uttømmende utformingen, fabrikasjonene og testfasene, overgår plastmodellen mugg til sin operasjonelle prim: masseproduksjon . Det er her den første investeringen av tid og ressurser virkelig lønner seg, ettersom den fint innstilte formen begynner å effektivt kverne ut tusenvis, eller til og med millioner, av identiske plastmodellkomponenter. Arbeidet stopper imidlertid ikke når produksjonen begynner; Kontinuerlig overvåking og flittig muggvedlikehold er helt avgjørende for å sikre jevn kvalitet og forlenge formens levetid i mange år med pålitelig service.

Sette opp injeksjonsstøpemaskinen for masseproduksjon

Overgangen til masseproduksjon innebærer å optimalisere injeksjonsstøpemaskinen og dens miljø for kontinuerlig, effektiv drift:

- Endelig parameterlås-down : Basert på de vellykkede prøvekjøringene, er de optimale injeksjonsstøpingsparametrene (temperaturer, trykk, hastigheter, kjøletider, klemmekraft, etc.) låst i. Disse innstillingene er kritiske for konsekvent å produsere deler av høy kvalitet med minimale defekter.

- Automatisert drift : Moderne injeksjonsstøpemaskiner er svært automatiserte. Når parametere er satt, kan de operere kontinuerlig, ofte med robotarmer for automatisert delfjerning og plassering, noe som øker effektiviteten ytterligere og reduserer arbeidskraftskostnadene.

- Materialhåndtering : Store mengder plastpellets mates inn i maskinen fra industrielle hoppere, noe som sikrer kontinuerlig forsyning. Tørkeutstyr kan brukes til å fjerne fuktighet fra hygroskopisk plast, noe som ellers kan forårsake feil.

- Prøvetaking av kvalitetssikring : Selv under masseproduksjon opprettholdes kontinuerlig kvalitetskontroll. Deler blir regelmessig prøvetatt fra produksjonslinjen for visuell inspeksjon og dimensjonskontroller. Denne proaktive overvåkningen er med på å fange eventuell drift i kvalitet tidlig.

Overvåking av støpeprosessen for konsistens

Å opprettholde konsistens gjennom lange produksjonsløp er avgjørende. Ethvert avvik i støpingsprosessen kan føre til en rekke mangelfulle deler. Operatører og automatiserte systemer overvåker kontinuerlig nøkkelindikatorer:

- Prosessparametere : Sensorer i sanntid i injeksjonsstøpingsmaskinens temperaturer, trykk, syklustider og andre kritiske parametere. Avvik fra de faste punktene utløser varsler.

- Deltekvalitet : Automatiserte synssystemer kan integreres i produksjonslinjen for å utføre raske, automatiserte inspeksjoner for vanlige feil som Flash eller Short Shots. Manuelle spotkontroller av operatører forblir essensielle.

- Maskinytelse : Energiforbruk, hydraulisk trykk og andre helseindikatorer overvåkes for å sikre at utstyret går jevnt og effektivt, og forhindrer uventet driftsstans.

- Skraphastighet : Prosentandelen av mangelfulle deler er tett sporet. En økning i skrothastigheten er et rødt flagg som indikerer et potensielt problem med mugg-, maskin- eller prosessparametere.

Målet er en stabil og repeterbar prosess som produserer identiske deler av høy kvalitet med hver eneste syklus.

Regelmessig vedlikehold og rengjøring av formen for å sikre lang levetid

En plastmodellform er en betydelig investering, og koster ofte titalls eller til og med hundretusener av dollar. For å beskytte denne investeringen og sikre millioner av sykluser i løpet av sin levetid, er flittig og proaktiv muggvedlikehold viktig. Forsømmelse av vedlikehold kan føre til kostbare reparasjoner, for tidlig slitasje og nedetid for produksjonen.

Vedlikehold innebærer vanligvis:

- Rutinemessig rengjøring : Under produksjonen kan plastrester, støv og andre forurensninger samle seg på muggoverflatene, ventilasjonsåpningene og ejektorpinnene. Regelmessig rengjøring, noen ganger til og med i korte produksjonspauser, hjelper til med å forhindre overflatedefekter på deler og sikrer riktig muggfunksjon. Dette kan innebære tørking av overflater ved bruk av trykkluft eller spesialiserte rengjøringsmidler.

- Forebyggende vedlikehold (planlagt driftsstans) : Med jevne mellomrom fjernes formen fra injeksjonsstøpemaskinen for grundigere inspeksjon og vedlikehold. Denne planen er vanligvis basert på antall sykluser eller driftstimer.

- Demontering og dyp rengjøring : Formen blir ofte delvis eller fullstendig demontert for omfattende rengjøring av alle hulrom, kjerner, kjølekanaler og bevegelige komponenter.

- Smøring : Bevegelige deler, for eksempel guidepinner, gjennomføringer og ejektorpinner, blir rengjort og ombygd for å sikre jevn drift og forhindre slitasje.

- Inspeksjon for slitasje : Teknikere inspiser omhyggelig formoverflatene for tegn på slitasje, slitasje, korrosjon eller mindre skade (f.eks. Nicks, bulker). Kritiske funksjoner, som avskjedslinjer og portområder, blir nøye undersøkt.

- Komponentstatning : Slitte komponenter som ejektorpinner, fjærer eller små innsatser erstattes før de mislykkes og forårsaker produksjonsproblemer.

- Vedlikehold av kjølesystemer : Kjølekanaler skylles for å forhindre tresko og sikre effektiv varmeoverføring.

- Reparasjon og oppussing : Hvis det oppstår betydelig skade eller slitasje, kan det hende at formen må sendes tilbake til en spesialisert verktøybutikk for reparasjon. Dette kan innebære sveising, omformende spesifikke områder, polering eller til og med erstatte hele muggkomponenter.

- Riktig lagring : Når de ikke er i bruk, blir muggsopp renset, beskyttet med rustforebyggende belegg og lagres i kontrollerte miljøer for å forhindre korrosjon og fysisk skade.

Gjennom grundig overvåking og proaktivt vedlikehold, kan en godt laget plastmodellform forbli et produktivt aktivum i mange år, og understøtter kontinuerlig tilførsel av modell av høy kvalitet til entusiaster over hele verden.

Reisen til muggfremstilling står ikke stille; Pågående fremskritt fortsetter å avgrense og revolusjonere prosessen.

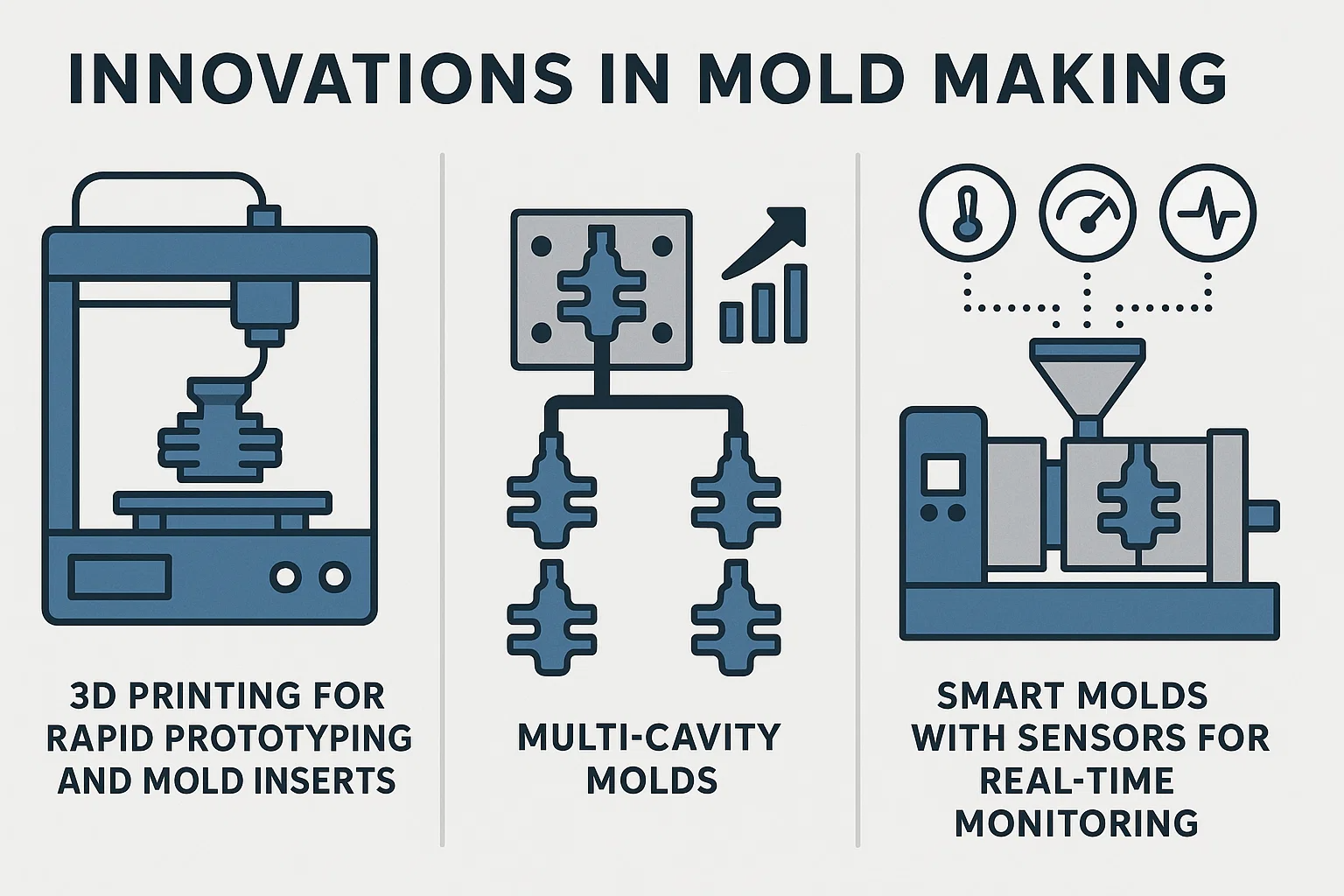

Innovasjoner innen mugg

Produksjonsverdenen utvikler seg stadig, og riket til plastmodellforming er intet unntak. Mens kjerneprinsippene for injeksjonsstøping og fabrikasjon av mugg gjenstår, introduserer kontinuerlig innovasjon spennende nye teknikker og evner. Disse fremskrittene forbedrer ikke bare effektiviteten og reduserer kostnadene, men muliggjør også å skape enda mer intrikate og komplekse plastmodelldeler, og skyver grensene for hva hobbyister kan forvente.

3D -utskrift for hurtig prototyping og mugginnsatser

Kanskje en av de mest transformative innovasjonene er integrering av 3D -utskrift (Additive Manufacturing) inn i moldproduserende arbeidsflyt. Mens direkte 3D-utskrift av fullskala produksjonsformer fremdeles er begrenset på grunn av krav til materiell styrke og overflatebehandling, er dens innvirkning på prototyping og spesialiserte muggkomponenter enorm:

- Rask prototyping av deler : Før de forplikter seg til dyr moldfabrikasjon, kan designere raskt 3D -utskrift faktiske modellkitdeler for å teste passform, ergonomi og estetikk. Dette gir mulighet for hurtig iterasjon og designvalidering, og fanger problemer mye tidligere i prosessen.

- 3D -trykt mugginnsatser : For lavvolumproduksjon eller for spesifikke, komplekse funksjoner i en større stålform, kan spesialiserte 3D-utskriftsteknologier (som metall 3D-utskrift eller høyoppløselig harpikspiking) lage mugginnsatser. Disse innleggene kan inkorporere svært intrikate indre kjølekanaler (konformkjøling) som er umulige å oppnå med tradisjonell boring, noe som fører til raskere og mer jevn kjøling av deler og reduserte syklustider. De er også utmerkede for å lage detaljerte teksturer.

- Midlertidige former : For veldig korte løp eller bevis-av-konseptdeler kan noen høystyrke harpiksen 3D-skrivere til og med produsere midlertidige, offerformer som er i stand til å injisere et begrenset antall plastdeler.

Multikavitetsformer og fordelene deres

Selv om det ikke er helt nytt, den sofistikerte utformingen og produksjonen av Multi-Cavity Molds Fortsett å bli raffinert og optimalisert. I stedet for å produsere en plastdel per injeksjonssyklus, produserer en multi-form flere identiske deler (eller noen ganger forskjellige, relaterte deler) i et enkelt skudd.

- Økt produksjonseffektivitet : Den primære fordelen er en drastisk reduksjon i produksjonstid og kostnad per del. Hvis en form for en hulskap tar 30 sekunder per del, kan en 4-hulte form produsere 4 deler på omtrent de samme 30 sekundene.

- Konsistens på tvers av deler : Fordi alle delene i en multi-huling form er støpt samtidig under de samme forhold, viser de høy konsistens i kvalitet, dimensjoner og materialegenskaper.

- Redusert maskinklær : Færre sykluser er nødvendig for å produsere den samme mengden deler, som kan redusere slitasje på injeksjonsstøpemaskinen.

Utformingen av moldsformer med flere hulskaper er kompleks, og krever presis balansering av plaststrøm for å sikre at alle hulrom fylles jevnt. Hot løpersystemer, som holder plasten smeltet helt opp til hulrommet, brukes ofte for å forbedre effektiviteten og redusere materialavfall i disse formene.

Smarte former med sensorer for overvåking av sanntid

Fremveksten av Industrial Internet of Things (IIoT) har ført til utviklingen av "smarte muggsopp." Dette er former utstyrt med integrerte sensorer som gir sanntidsdata om støpingsprosessen direkte fra selve mugghulen.

- Temperatursensorer : Overvåk plasttemperatur når den kommer inn og avkjøles i hulrommet, og sikrer optimal kjøling og forhindrer varpage eller vasker.

- Trykksensorer : Mål trykket inne i formen under injeksjonen, og gir innsikt i muggfylling, pakking og potensielle korte skudd eller blits.

- Fuktighetssensorer : Kan oppdage fuktighetsproblemer, spesielt relevant for hygroskopisk plast.

- Syklus tellere/slitasje sensorer : Spor antall sykluser og kan til og med oppdage subtil slitasje på kritiske muggkomponenter, noe som ber om proaktivt vedlikehold før det oppstår problemer.

Fordelene med smarte former:

- Forbedret kvalitetskontroll : Sanntidsdata gjør det mulig for øyeblikkelig påvisning av prosessavvik, slik at operatørene kan rette opp problemer umiddelbart, og redusere skrothastigheter.

- Forutsigbar vedlikehold : Ved å overvåke slitasje og ytelse, kan smarte former forutsi når vedlikehold er nødvendig, noe som gir planlagt driftsstans i stedet for uventede sammenbrudd.

- Prosessoptimalisering : De rike dataene som samles inn hjelper ingeniører med å finjustere støpingsparametere for å oppnå enda større effektivitet og delvis kvalitet.

- Sporbarhet : Hver delens formforhold kan logges, og gi en komplett historie for kvalitetssikring og feilsøking.

Disse innovasjonene fremhever en fremtid der muggfremstilling ikke bare handler om presisjonsproduksjon, men også om intelligente, datadrevne prosesser, noe som ytterligere styrker grunnlaget for stadig mer sofistikerte og høykvalitets plastmodellsett.

Konklusjon

Fra den første gnisten til en idé til den fininnstilte brummen til en injeksjonsstøpemaskin, er opprettelsen av plastmodellformer et vitnesbyrd om presisjonsteknikk, avansert produksjon og grundig håndverk. Vi har utforsket hvert kritisk stadium, og avdekket kompleksiteten som understøtter den tilsynelatende enkle handlingen med å samle et modellsett.

Oppsummering av moldingsprosessen

Reisen vår begynte med det avgjørende Designfase , der CAD -programvare forvandler konsepter til detaljerte 3D -tegninger, og planlegger omhyggelig alle aspekter fra utkast til vinkler til avskjedslinjer. Denne digitale presisjonen guider deretter Materiell valg , en strategisk valgbalansering av holdbarhet, termiske egenskaper og kostnader, med høykvalitetsverktøystål som ofte er det foretrukne valget for deres levetid og evne til å holde fine detaljer.

Den fysiske skapelsen utspiller seg gjennom den kraftige tandemet til CNC -maskinering and EDM , som skjærer ut de intrikate mugghulene og kjernene med submikronnøyaktighet, og fanger opp hver panellinje og nagl. Etter dette, den viktige prosessen med Mold polering og etterbehandling forvandler grove maskinerte overflater til speil-glatte inntrykk, og sikrer feilfrie plastdeler og uanstrengt utstøting.

Før masseproduksjonen gjennomgår formen streng Testing og kvalitetskontroll , der prøvingene identifiserer og utbedrer eventuelle ufullkommenheter, noe som sikrer dimensjons nøyaktighet og konsistent delekvalitet. Endelig kommer formen inn masseproduksjon , omhyggelig overvåket og opprettholdt gjennom flittig vedlikehold For å garantere år med pålitelig service.

Viktigheten av presisjon og kvalitet i moldskaping

Det underliggende temaet gjennom hele denne prosessen er det absolutte imperativet av presisjon og kvalitet . I verden av plastmodellsett er nøyaktigheten avgjørende. Hver komponent må passe perfekt, hver detalj må være skarp, og hver overflate må være feilfri. Ethvert kompromiss i muggkvalitet oversettes direkte til mangler i sluttproduktet, noe som fører til frustrasjon for modellbyggeren og skader på merkets omdømme. Forhåndsinvesteringen i høykvalitetsdesign, materialer og produksjonsprosesser for en form betaler utbytte mange ganger i form av konsistente, høye trosdeler som gleder entusiaster.

Fremtidige trender innen produksjon av plastmodell

Når vi ser fremover, fortsetter feltet av muggproduksjon å være en spennende innovasjonsarena. 3D -utskrift er innstilt på å spille en enda større rolle, ikke bare i prototyping, men potensielt i å skape komplekse konformkjølekanaler eller svært detaljerte mugginnsatser som tidligere var umulige. Fremveksten av Smarte muggsopp Med integrerte sensorer lover data i sanntid og prediktiv analyse, noe som fører til enda mer optimaliserte prosesser, redusert driftsstans og enestående kvalitetskontroll. Etter hvert som materialvitenskap går, kan vi også se nye formlegeringer som tilbyr overlegne kombinasjoner av termisk ledningsevne, hardhet og maskinbarhet.

I hovedsak er den intrikate prosessen med å lage plastmodellform et skjult forundring av ingeniørfag. Det er en kontinuerlig jakten på perfeksjon, og sikrer at lidenskapen for å montere miniatyrverdener blir møtt med komponenter av høyest mulig kvalitet, noe som gjør den intrikate hobbyen til plastmodellering tilgjengelig og hyggelig i generasjoner fremover.