Introduksjon til ABS -injeksjonsstøping

I det store landskapet med moderne produksjon, injeksjonsstøping står som en hjørnesteinseknologi, noe som muliggjør masseproduksjon av komplekse plastkomponenter med presisjon og effektivitet. Blant mylderet av polymerer brukt i denne prosessen, Akrylonitril Butadiene -styren, ofte kjent som ABS , skiller seg selv som en meget allsidig og bredt adoptert termoplastisk. Den unike balansen mellom egenskaper gjør det til et uunnværlig materiale i mange bransjer, fra forbruksvarer til sofistikerte medisinske utstyr.

Denne omfattende guiden vil utforske den fascinerende verdenen av ABS -injeksjonsstøping, og fordype seg i de grunnleggende egenskapene til ABS -plast, de intrikate trinnene i injeksjonsformingsprosessen, kritiske designhensyn og det ekspansive området for anvendelsene. Vi vil også berøre vanlige utfordringer, kvalitetskontroll, kostnadsfaktorer og de spennende fremtidige trender som former dette dynamiske feltet.

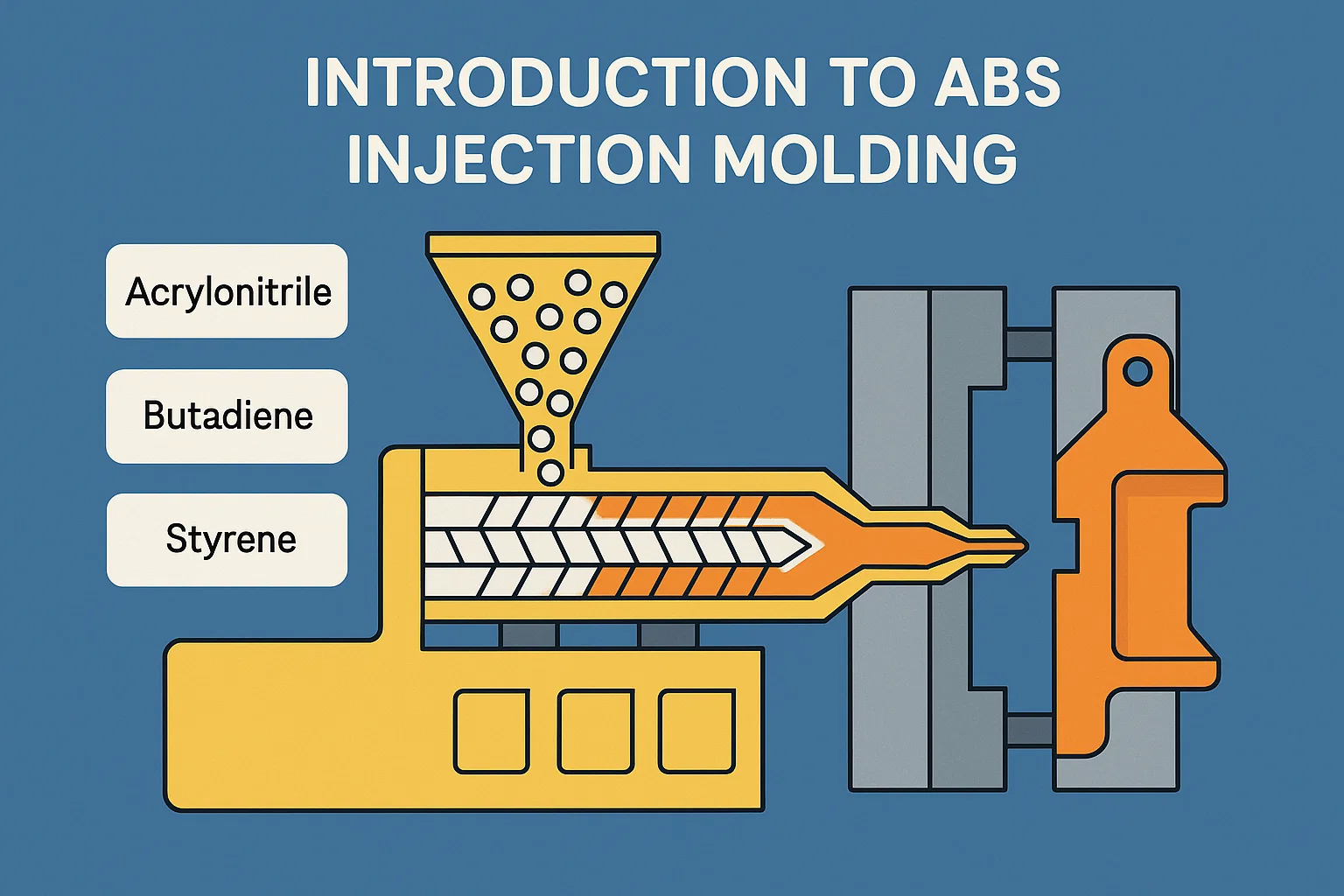

Hva er abs?

I kjernen, Akrylonitril Butadiene Styrene (ABS) er en amorf termoplastisk terpolymer. Dette betyr at det er en blanding av tre distinkte monomerer:

-

Akrylonitril (a): Gir kjemisk motstand, varmestabilitet og stivhet.

-

Butadien (B): Bidrar påvirkningsstyrke og seighet, spesielt ved lave temperaturer.

-

Styren (er): Tilbyr glans, prosessbarhet og stivhet.

Den unike kombinasjonen og podingen av disse tre monomerer resulterer i et materiale som utnytter styrkene til hver, og skaper en robust plast med en bemerkelsesverdig balanse av egenskaper. I motsetning til krystallinske eller semi-krystallinske polymerer, har ABS en amorf struktur, som gir den god dimensjonell stabilitet og et bredt prosesseringsvindu.

Utviklingen av ABS-plast begynte på midten av 1900-tallet, og fremsto som et overlegen alternativ til annen ingeniørplast på grunn av dens utmerkede mekaniske egenskaper og enkel prosessering. Evnen til å lett støpes og avsluttes raskt førte til sin utbredte adopsjon på tvers av forskjellige bransjer, og sementerte omdømmet som en av de viktigste ingeniørtermoplastene som er tilgjengelige i dag.

Oversikt over injeksjonsstøping

Injeksjonsstøping er en produksjonsprosess for å produsere deler ved å injisere smeltet materiale i en form. Det brukes oftest for termoplastiske og termosettpolymerer, men det kan også brukes med metaller (som i die casting) og keramikk. Prosessen begynner med rå plastmateriale, typisk i kornet form, blir matet inn i et oppvarmet tønne, blandet og deretter tvunget inn i et formhulrom, der den avkjøles og herder til konfigurasjonen av formen.

Sammenlignet med andre produksjonsprosesser som maskinering, 3D -utskrift eller blåsestøping, tilbyr injeksjonsstøping flere forskjellige fordeler og noen få hensyn:

Fordeler med injeksjonsstøping:

-

Høye produksjonshastigheter: Ideell for masseproduksjon på grunn av raske syklustider.

-

Utmerket repeterbarhet: Produserer deler med høy konsistens og stramme toleranser.

-

Komplekse geometrier: I stand til å lage intrikate former og design i et enkelt skudd.

-

Bredt materiale allsidighet: Kan behandle et stort utvalg av termoplastiske og termohydende polymerer.

-

Redusert etterbehandling: Deler krever ofte minimale til ingen etterbehandling etter utkast.

-

Kostnadseffektivitet: Lav enhetskostnad for høye volumproduksjon når verktøyet er laget.

Ulemper og begrensninger ved injeksjonsstøping:

-

Høye innledende verktøykostnader: Mold design og fabrikasjon kan være dyrt, noe som gjør det mindre egnet for produksjon med lite volum.

-

Designbegrensninger: Spesifikke designregler (f.eks. Ensartet veggtykkelse, trekkvinkler) må følges for å sikre delproduksjon og kvalitet.

-

Materiell avfall (men ofte resirkulerbart): Løpere og gran kan generere avfall, selv om disse ofte blir gjenbrukt og gjenbrukt.

-

Kompleksitet for små partier: Ikke økonomisk for veldig små produksjonskjøringer på grunn av installasjonskostnader.

Det er denne potente kombinasjonen av det allsidige ABS -materialet og den effektive injeksjonsformingsprosessen som muliggjør å lage et stort utvalg av slitesterke, estetisk tiltalende og funksjonelle plastkomponenter som er integrerte i vår moderne verden.

ABS materialegenskaper

Den utbredte adopsjonen av ABS i injeksjonsstøping skyldes først og fremst dens eksepsjonelle og balanserte materialegenskaper. Den unike blandingen av akrylonitril, butadien og styren resulterer i et materiale som gir en overbevisende kombinasjon av styrke, estetikk og prosessbarhet.

Sentrale egenskaper

Å forstå de spesifikke egenskapene til ABS er avgjørende for designere og ingeniører å utnytte sitt fulle potensiale og forutsi dets ytelse i forskjellige applikasjoner.

-

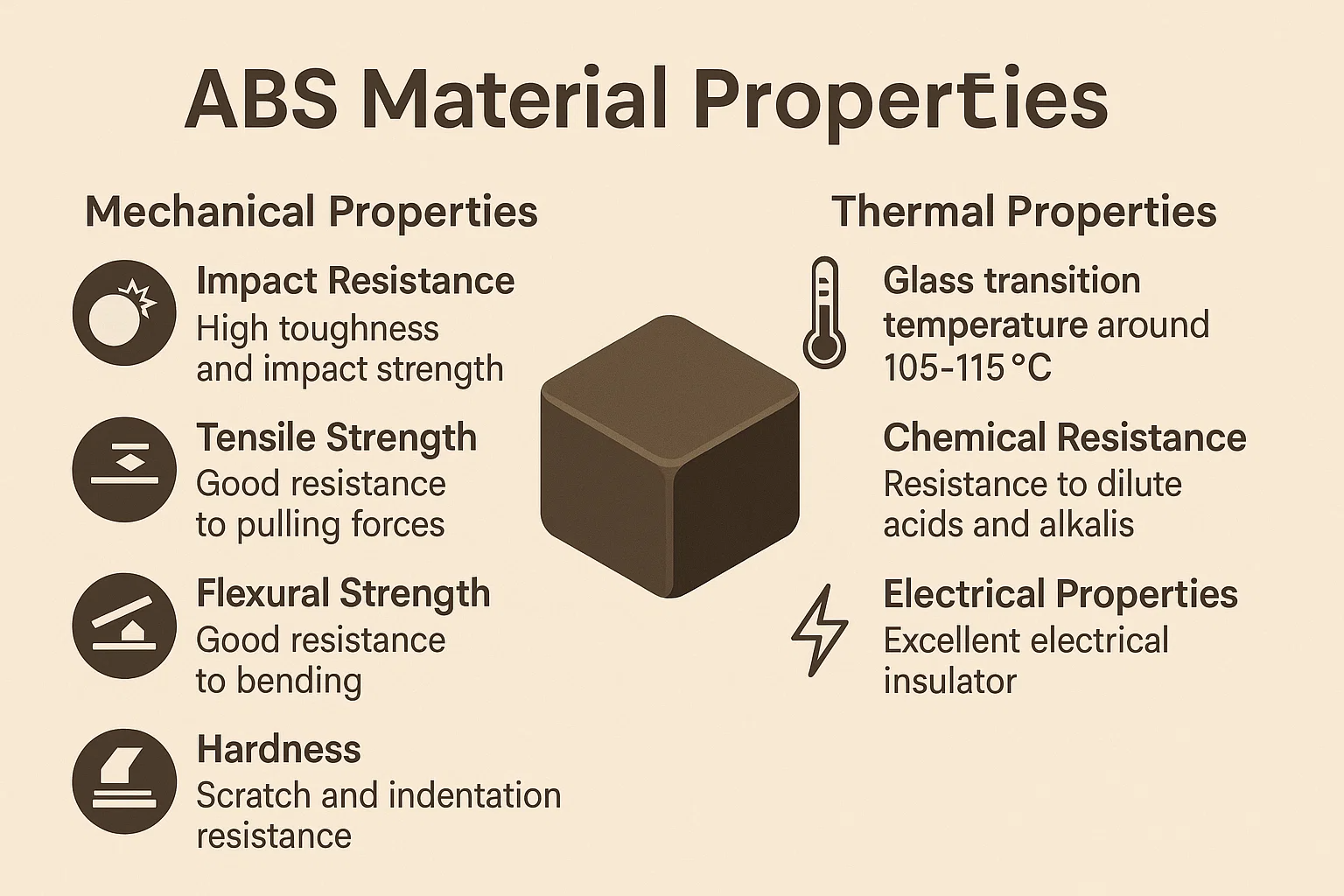

Mekaniske egenskaper:

-

Effektmotstand: Dette er kanskje den mest definerende egenskapen til ABS. Butadiengummifasen gir enestående seighet og motstand mot påvirkning, noe som gjør den mindre sprø enn mange andre vanlige plast.

-

Strekkfasthet: ABS viser god strekkfasthet, noe som indikerer dens evne til å motstå trekkkrefter før de går i stykker. Typisk strekkfasthet varierer fra 25 til 50 MPa.

-

Bøyningsstyrke: Den har også god bøyestyrke, og betegner motstanden mot bøyning eller deformasjon under belastning.

-

Hardhet: ABS gir en god balanse mellom hardhet og seighet, og gir motstand mot riper og innrykk. Rockwell -hardheten varierer typisk fra R70 til R115.

-

-

Termiske egenskaper:

-

Glassovergangstemperatur (TG): TG for ABS faller typisk mellom 105 ° C og 115 ° C (ca. 221 ° F til 239 ° F). Under denne temperaturen er materialet stivt og glasslignende; Over det blir det mer gummiaktig og smidig, noe som gir foredling.

-

Varmeavbøyningstemperatur (HDT): HDT indikerer temperaturen som en polymerprøve avleder under en spesifisert belastning. For ABS varierer HDT -verdier typisk fra 85 ° C til 105 ° C (185 ° F til 221 ° F) ved 0,45 MPa, noe som gjør den egnet for applikasjoner som krever moderat varmebestandighet.

-

-

Kjemisk motstand:

-

ABS viser generelt god motstand mot fortynnede syrer, alkalier og uorganiske salter.

-

Imidlertid har det Dårlig motstand mot sterke syrer, sterke baser, estere, ketoner og noen klorerte hydrokarboner , som kan forårsake hevelse, mykgjøring eller oppløsning. Dette er en kritisk vurdering for applikasjoner som involverer kjemisk eksponering.

-

-

Elektriske egenskaper:

-

Abs er en Utmerket elektrisk isolator , gjør det egnet for applikasjoner i elektriske og elektroniske komponenter der det er nødvendig med ikke-ledningsevne. Den dielektriske styrken er høy, og den opprettholder sine isolerende egenskaper over en rekke temperaturer og frekvenser.

-

Fordeler ved å bruke ABS i injeksjonsstøping

Utover dets iboende egenskaper, tilbyr ABS flere behandlingsfordeler som bidrar til dens popularitet i injeksjonsstøping:

-

Kostnadseffektivitet: Selv om det ikke er den billigste plasten, tilbyr ABS en utmerket balanse mellom ytelse og kostnader, og gir en kostnadseffektiv løsning for mange applikasjoner som krever gode mekaniske egenskaper.

-

Enkel behandling: ABS har et bredt behandlingsvindu, noe som betyr at det kan støpes relativt enkelt over en rekke temperaturer og trykk. Dette bidrar til stabil produksjon og færre feil. Den smelter lett og renner godt, noe som gir mulighet for fylling av komplekse mugghulrom.

-

God overflatefinish: Deler støpt fra ABS viser ofte en jevn, blank og estetisk behagelig overflatefinish uten omfattende etterbehandling, noe som gjør det ideelt for synlige forbrukerprodukter. Det kan også lett struktureres under støping.

-

Dimensjonell stabilitet: ABS -deler viser generelt god dimensjonell stabilitet, noe som betyr at de beholder formen og størrelsen selv etter støping og i løpet av deres levetid. Dette er avgjørende for deler som krever stramme toleranser eller jevn passform.

Ulemper og begrensninger

Til tross for sine mange fordeler, er ABS ikke uten ulemper. Å forstå disse begrensningene er viktig for riktig materialvalg og design:

-

Lavere styrke sammenlignet med noen annen plast: Selv om det er sterkt, er ABS ikke så sterk eller stiv som ingeniørplast som polykarbonat (PC) eller noen nyloner, spesielt under høyt stress eller forhøyede temperaturer.

-

Dårlig løsningsmiddelmotstand i noen tilfeller: Som nevnt tidligere, kan dens mottakelighet for visse løsningsmidler begrense bruken i miljøer der den kan komme i kontakt med aggressive kjemikalier.

-

Brennbarhet: Standard ABS er brannfarlig og vil brenne når de blir utsatt for en flamme, og produserer røyk. For applikasjoner som krever flammehemming, er spesielle flamme-retardant (FR) grader av ABS tilgjengelig, som er formulert med tilsetningsstoffer for å hemme forbrenning.

-

UV -nedbrytning: Langvarig eksponering for ultrafiolett (UV) lys kan føre til nedbrytning, og forårsake fargefading, reduserte mekaniske egenskaper og overflatekritt. For utendørs eller UV-eksponerte applikasjoner er UV-stabiliserte karakterer eller beskyttende belegg nødvendig.

Ved å veie disse egenskapene nøye, kan designere avgjøre om ABS er det optimale materialet for deres spesifikke injeksjonsstøping, og sikre at det endelige produktet oppfyller alle ytelser og estetiske krav.

ABS -injeksjonsstøpingsprosessen

Injeksjonsformingsprosessen for ABS, selv om den er grunnleggende lik forstøping av annen termoplast, krever nøye oppmerksomhet til spesifikke parametere for å utnytte ABSs unike egenskaper og sikre deler av høy kvalitet. Prosessen er syklisk, og produserer en ny del med hver komplette syklus.

Trinn-for-trinns guide

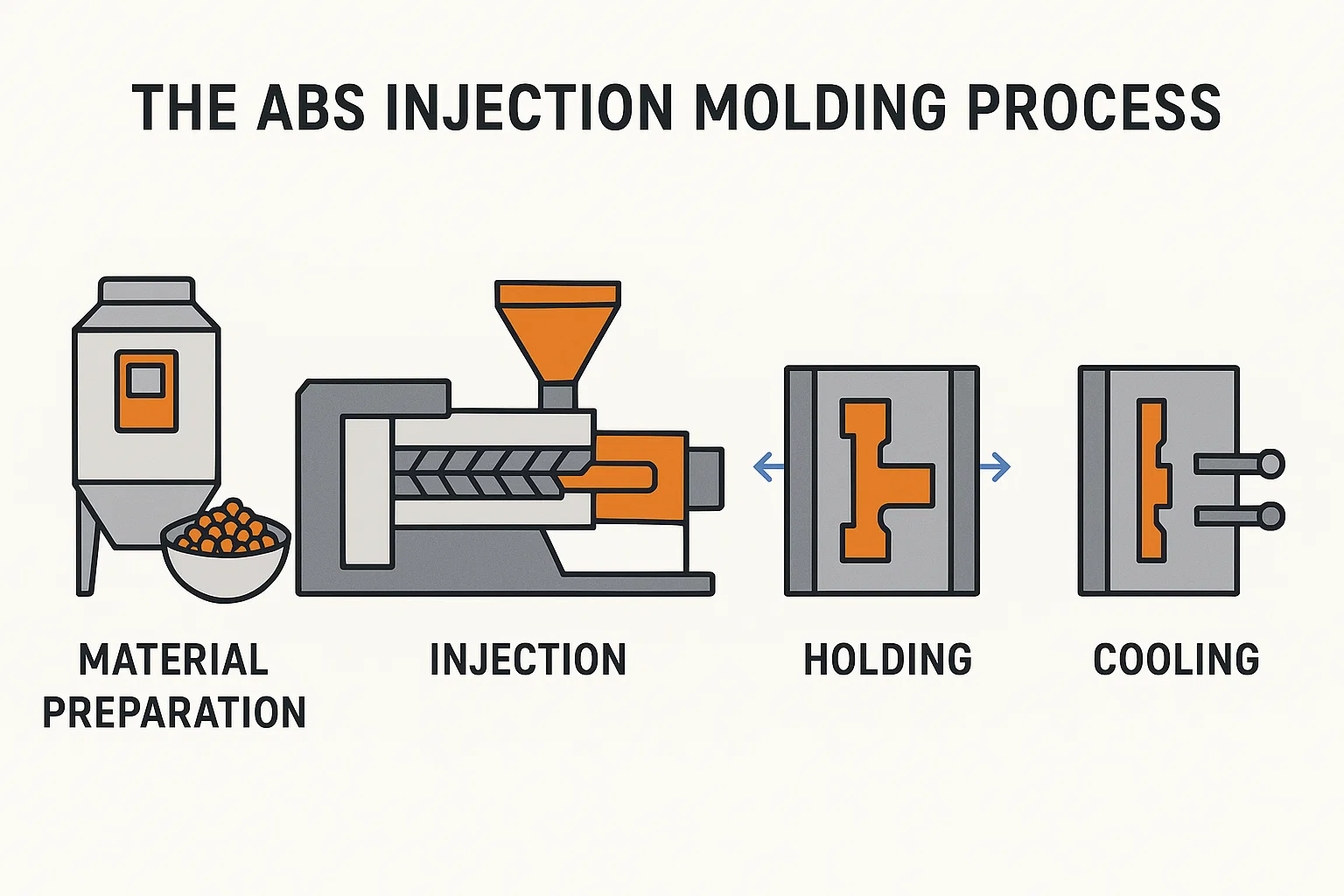

Reisen fra Raw ABS -pellets til en ferdig komponent innebærer flere forskjellige stadier:

-

Materiell forberedelse: Tørking og forvarming

-

Tørking: ABS er hygroskopisk, noe som betyr at den absorberer fuktighet fra atmosfæren. Overflødig fuktighet, selv i små mengder, kan forårsake kosmetiske defekter (som splay -merker eller sølvstreker) og redusere delvis styrke under støping på grunn av hydrolyse (nedbrytning av polymerkjedene med vann ved høye temperaturer). Derfor må ABS-pellets tørkes grundig før prosessering, typisk i en tørketrommel, til et fuktighetsinnhold på mindre enn 0,1% (ofte nærmere 0,05%) ved temperaturer fra 80 ° C til 95 ° C (176 ° F til 203 ° F) i 2-4 timer.

-

Forvarming (implisitt): Mens det primære målet er å tørke, forvarmer tørkeprosessen også pellets, noe som kan redusere energiforbruket i tønnen litt.

-

-

Injeksjon: Smelting og injeksjon av abs i formhulen

-

Når den er tørket, blir ABS -pellets matet fra en hopper inn i tønnen til injeksjonsstøpemaskinen.

-

Inne i tønnen beveger en roterende skrue materialet fremover mens den samtidig smelter det gjennom en kombinasjon av oppvarmingsbånd (ekstern varme) og skjærkrefter (friksjon generert av skruens rotasjon).

-

Den smeltede ABS akkumuleres foran på skruen. Når en tilstrekkelig skuddstørrelse samles, beveger skruen seg raskt fremover, og fungerer som et stempel, for å injisere den smeltede plasten i den lukkede mugghulen gjennom en dyse og formens løpersystem. Denne fasen skjer under høyt trykk (injeksjonstrykk) og kontrollert hastighet (injeksjonshastighet).

-

-

Holding: opprettholde press for å sikre riktig fylling

-

Umiddelbart etter at formhulen er fylt, reduseres injeksjonstrykket til et lavere, vedvarende "holdtrykk" (også kjent som pakketrykk).

-

Dette holdetrykket er kritisk av flere grunner:

-

Det kompenserer for materialkrymping når plasten avkjøles og stivner i formen.

-

Det sikrer at formhulen er fullstendig fylt, og forhindrer "korte skudd" eller tomrom.

-

Den pakker ytterligere materiale inn i hulrommet, forbedrer deletetthet, overflatebehandling og dimensjonal nøyaktighet. Holdingsfasen er avgjørende.

-

-

-

Kjøling: Størkning av delen i formen

-

Etter holdefasen begynner den smeltede plasten å stivne når den avkjøles i formen. Formen er aktivt avkjølt, typisk ved å sirkulere vann eller olje gjennom kanaler i formplatene.

-

Kjøletid bestemmes av delens veggtykkelse, formtemperatur og den spesifikke ABS -karakteren. Utilstrekkelig kjøletid kan føre til varpage, forvrengning eller vanskeligheter med utkasting, mens overdreven kjøletid øker syklustiden og produksjonskostnadene.

-

-

Utkast: Fjern den ferdige delen fra formen

-

Når delen er tilstrekkelig avkjølt og stivnet til å opprettholde sin form, åpnes formen.

-

Ejektorpinner, vanligvis plassert på den bevegelige halvdelen av formen, skyver den ferdige delen ut av formhulen. Riktig muggdesign, inkludert trekkvinkler og tilstrekkelige utkastningsmekanismer, er avgjørende for jevn og skadefri delfjerning.

-

Når delen blir kastet ut, lukkes formen, og neste syklus begynner, med skruen som allerede forbereder neste skudd.

-

Nøkkelparametere og hensyn

Presis kontroll over forskjellige prosesseringsparametere er avgjørende for vellykket ABS -injeksjonsstøping. Mindre avvik kan føre til betydelige deldefekter.

-

Temperaturkontroll:

-

Tønne temperatur: Dette påvirker smelteviskositeten og strømbarheten til ABS. Typiske tønnemperaturer for ABS varierer fra 190 ° C til 240 ° C (374 ° F til 464 ° F), ofte med en progressiv temperaturprofil fra beholderen til dysen. For lavt, og materialet strømmer ikke ordentlig; For høy, og nedbrytning kan oppstå.

-

Moldemperatur: Dette påvirker delens overflatefinish, dimensjonell stabilitet og indre påkjenninger betydelig. Høyere muggtemperaturer (f.eks. 50 ° C til 80 ° C / 122 ° F til 176 ° F) forbedrer generelt overflategloss, reduserer vaskerikler og minimerer Warpage, men kan også forlenge kjøletidene.

-

-

Trykkkontroll:

-

Injeksjonstrykk: Det opprinnelige trykket som ble brukt for å fylle formhulen. Den må være høy nok til å fylle formen raskt og fullstendig, men ikke så høy at det forårsaker blitz eller skade formen.

-

Holdingstrykk (pakketrykk): Påført etter injeksjon for å kompensere for krymping. Vanligvis 50-80% av injeksjonstrykket, det er avgjørende for å oppnå god del tetthet og forhindre synkemerker.

-

-

Injeksjonshastighet:

-

Hastigheten som den smeltede plasten fyller formen. Rask hastighet kan bidra til å fylle tynne seksjoner og oppnå god overflatebehandling, men for raskt kan forårsake jetting, forbrenningsmerker eller fanget luft. Sakte hastigheter kan forhindre disse problemene, men kan føre til korte skudd. Optimal hastighet innebærer ofte en profil (f.eks. Rask fyll, deretter sakte).

-

-

Kjøletid:

-

Varigheten delen forblir i formen for størkning. Det er en balanse mellom å sikre dimensjonell stabilitet og minimere syklustid. Bestemt av veggtykkelse, materialkvalitet og muggtemperatur.

-

Utstyr og verktøy

Vellykket ABS -injeksjonsstøping er avhengig av spesialiserte maskiner og nøyaktig konstruerte former.

-

Injeksjonsstøpemaskiner: Disse maskinene varierer i størrelse (klemmekraft, skuddstørrelse) og type (hydraulisk, elektrisk, hybrid). De består av:

-

Klemmeenhet: Holder mugghalvdelene sammen og påfører klemmekraft under injeksjonen.

-

Injeksjonsenhet: Smelter og injiserer plasten, og består av tønne, skrue, varmebånd og dyse.

-

Kontrollsystem: Administrerer og overvåker alle prosessparametere.

-

-

Mold design og konstruksjon: Formen er hjertet av injeksjonsstøpingsprosessen. Det er vanligvis laget av herdet stål eller aluminium og nøyaktig maskinert. Sentrale aspekter inkluderer:

-

Hulrom og kjerne: Definer den ytre og indre formen til delen.

-

Utkastssystem: Pinner, ermer eller tallerkener for å skyve delen ut.

-

Kjølekanaler: Stier for væske for å regulere muggtemperatur.

-

Ventilasjonssystem: Små ventilasjonsåpninger for å la fanget luft slippe ut under injeksjonen.

-

-

Typer porter og løpere: Dette er stier i formen som veileder den smeltede plasten fra dysen til mugghulen.

-

Løpere: Kanaler som fører den smeltede plasten fra granen (der plasten kommer inn i formen) til portene. De kan være Kald løpere (der plasten i løpersystemet avkjøles og blir kastet ut med delen, deretter resirkulert) eller Hot Runners (Der plasten i løpersystemet forblir smeltet, eliminerer løperavfall og reduserer ofte syklustid). Hot løpere brukes ofte til ABS på grunn av effektiviteten.

-

Porter: Den lille åpningen som plasten kommer inn i formhulen. Gate -typer (f.eks. Pinpoint, Tab, Submarine, Fan) er valgt ut fra delgeometri, ønsket fyllmønster og enkel avgitt (fjerner porten vestige fra delen). Riktig portplassering er avgjørende for god flyt, minimal stress og optimal delekvalitet.

-

Designhensyn for ABS -injeksjonsstøping

Effektiv deldesign er avgjørende for vellykket og kostnadseffektiv ABS-injeksjonsstøping. Mens ABS tilbyr utmerket prosessering for prosessering, kan overholdelse av spesifikke designretningslinjer forbedre delvis kvalitet, redusere syklustider, forhindre vanlige feil og forlenge mugg levetid.

Veggtykkelse

En av de mest kritiske designparametrene i injeksjonsstøping er veggtykkelse.

-

Optimal veggtykkelse for ABS -deler: Generelt fungerer ABS -deler best med jevn veggtykkelse. Typisk anbefalt veggtykkelse for abs varierer fra 1,5 mm til 3,5 mm til 0,060 tommer til 0,140 tommer) . Tynnere vegger kan være utfordrende å fylle, mens altfor tykke vegger kan føre til betydelige problemer.

-

Unngå tykke seksjoner for å forhindre vasker og varpage:

-

Synkemerker: Dette er depresjoner eller innrykk på overflaten av en støpt del, som vanligvis forekommer overfor en tykkere seksjon, sjef eller ribbein. De dannes fordi materialet i den tykkere seksjonen avkjøles og krymper saktere enn de omkringliggende tynnere områdene, og trekker overflaten innover.

-

Warpage: Ikke-ensartet kjøling og forskjellig krymping i en del på grunn av varierende veggtykkelser kan føre til indre belastninger som manifesterer seg som skjev eller forvrengning når delen er kastet ut fra formen.

-

Løsning: Design med mest mulig ensartede veggtykkelse. Hvis tykkelsesvariasjoner er uunngåelige, må du sikre at de er gradvise overganger. Hule ut tykke seksjoner eller bruk kjeder for å skape mer jevn veggtykkelse.

-

Ribbeina og sladder

Ribber og sladder er strukturelle trekk som er avgjørende for å legge styrke og stivhet til deler uten å øke den generelle veggtykkelsen betydelig eller legge til overdreven vekt.

-

Bruke ribbeina for ekstra styrke og stivhet:

-

Hensikt: Ribben er tynne, vegglignende fremspring som brukes til å øke bøyestivheten og styrken til en del, forsterke flate overflater eller fungere som justeringsfunksjoner.

-

Designregel: Tykkelsen på en ribbein skal vanligvis være 50% til 60% av den nominelle veggtykkelsen for å forhindre vaskerikter på motsatt side av delen. Bredere ribber øker risikoen for synkemerker.

-

Høyde: Ribbehøyde kan være flere ganger veggtykkelsen, men høye ribber bør også ha passende trekkvinkler.

-

Avstand: Riktig avstand mellom ribbeina gir tilstrekkelig kjøling og materialstrøm.

-

-

Designe sladder for å støtte hjørner og kanter:

-

Hensikt: Gusset er trekantede støttestrukturer som brukes til å forsterke hjørner, avstand eller tilknytningspunkter, og forhindrer bøyning eller brudd. De gir stabilitet og styrke der to overflater møtes.

-

Designregel: I likhet med ribbeina, bør gussettykkelse også være proporsjonal med den nominelle veggtykkelsen for å unngå vaskerikter. De bør integreres jevnt med sjenerøse radier.

-

Trekk vinkler

Utkast til vinkler er en avgjørende designfunksjon som gjør at støpte deler enkelt kan kastes ut fra formen uten skade.

-

Betydningen av trekkvinkler for enkel del av del: Uten et trekk kan deler holde seg til muggoverflatene på grunn av friksjon, skape vakuum, eller til og med forårsake betydelig stress og skade ved utkast.

-

Anbefalte trekkvinkler for ABS:

-

Et minimum utkast til 0,5 ° til 1 ° per side anbefales ofte for glatte overflater.

-

For strukturerte overflater er en høyere trekkvinkel nødvendig, typisk 1 ° til 3 ° per 0,025 mm (0,001 tommer) av teksturdybde, på grunn av den økte overflatefriksjonen.

-

Funksjoner som dype ribbeina, sjefer eller hulrom vil også dra nytte av mer sjenerøse trekkvinkler for å sikre enkel frigjøring.

-

Radier og fileter

Skarpe hjørner, både indre og eksterne, er punkter med stresskonsentrasjon og kan føre til strukturell svakhet og muggslitasje.

-

Redusere stresskonsentrasjoner med radier og fileter:

-

Interne radier (fileter): Å mykne innvendige hjørner med fileter hjelper til med å fordele stress jevnt, og forhindrer sprekker eller brudd, spesielt når delen blir utsatt for påvirkning eller bøyningsbelastning. De hjelper også til materialstrøm i formen, og reduserer strømningslinjene.

-

Eksterne radier: Avrunding av ytre hjørner reduserer skarpe kanter som kan være utsatt for flis eller skade. Det forbedrer også delvis estetikk og brukersikkerhet.

-

-

Forbedre delstyrke og utseende:

-

Generelt indre radius skal være minst 0,5 ganger den nominelle veggtykkelsen , og Ekstern radius skal være den indre radius pluss veggtykkelsen . Dette opprettholder ensartet veggtykkelse rundt hjørner.

-

ABS drar nytte av sjenerøs radier på grunn av dens gode påvirkningsstyrke, ettersom avrundede hjørner er med på å absorbere og spre energi mer effektivt under en påvirkningshendelse.

-

Ved å bruke disse designprinsippene nøye, kan ingeniører sikre at ABS -deler ikke bare er produserbare, men også presterer optimalt gjennom den tiltenkte levetiden, og får mest mulig ut av ABSs iboende materielle fordeler.

Bruksområder av ABS -injeksjonsstøping

Den allsidige kombinasjonen av styrke, stivhet, estetisk appell og kostnadseffektivitet gjør ABS til et utrolig populært materiale for injeksjonsstøping over et stort utvalg av bransjer. Evnen til å lett behandles og ferdig utvider nytten.

Her er noen av primærsektorene og vanlige applikasjoner der ABS -injeksjonsstøping utmerker seg:

Bilindustri

ABS er en stift i bilindustrien, verdsatt for sin påvirkningsmotstand, god overflatefinish og evne til å bli lett malt eller belagt.

-

Dashbordkomponenter: Instrumentpaneler, midtkonsoller og innvendige trimstykker bruker ofte ABS på grunn av sin estetiske appell, holdbarhet og evne til å motstå temperatursvingninger i bilens hytte.

-

Innvendige trimmer: Dørpaneler, hanskerkassekomponenter, søyleomslag og bakpaneler bruker ofte ABS, noen ganger kombinert med andre materialer for forbedret taktil følelse eller utseende.

-

Utvendige deler (ikke-strukturell): Selv om de ikke brukes til primære strukturelle komponenter, finner ABS påføring i utvendige deler som hjuldeksler, griller, speilhus og spoilere, spesielt når de er belagt (f.eks. Krombelagte griller).

Forbrukerelektronikk

Balansen mellom god estetikk, påvirkningsmotstand og elektrisk isolasjon gjør ABS til et go-til-materiale for elektroniske enhetshus.

-

Hus for TV -er, datamaskiner og apparater: Fra TV -rammer og dataskjerningssaker til bærbare skjell og skriverhus gir ABS en holdbar, stiv og estetisk behagelig kabinett.

-

Små apparater: Komponenter for blendere, kaffetraktere, støvsugere og hårføner utnytter ofte abs for kroppene og håndtakene på grunn av varmemotstanden (til en viss grad) og robust natur.

-

Fjernkontroller og tastaturer: Den taktile følelsen, holdbarheten og evnen til å holde fine detaljer for knapper og nøkkelkaps gjør ABS til et utmerket valg for disse ofte håndterte elementene.

Husholdningsapparater

ABS er mye brukt i forskjellige innenlandske apparater på grunn av holdbarhet, enkel rengjøring og evne til å opprettholde strukturell integritet.

-

Komponenter for kjøleskap: Indre foringer, dørhyller og skarpere skuffer i kjøleskap er ofte laget av ABS på grunn av den gode påvirkningsmotstanden for lav temperatur og kjemisk motstand mot matsyrer.

-

Vaskemaskiner og oppvaskmaskiner: Kontrollpaneler, vaskemiddeldispensere og indre strukturelle komponenter som ikke kommer i direkte kontakt med varmt vann eller harde kjemikalier, bruker ofte ABS.

-

Støvsugere: Hovedhuset, dysene og interne komponentene drar nytte av ABSs påvirkningsmotstand og lette egenskaper.

Leker og fritidsprodukter

ABSs holdbarhet, sikkerhet og evne til å være fargerike gjør det til et førsteklasses materiale for barneprodukter og fritidsutstyr.

-

Byggesteiner: Ikoniske byggesteinssett (f.eks. LEGO® murstein) er berømt laget av ABS på grunn av dens nøyaktige dimensjonsstabilitet, levende fargeoppbevaring og utmerket clutchkraft (evne til å knipse sammen og holde).

-

Lekebiler og actionfigurer: Effektmotstanden sikrer at disse lekene tåler grovt spill, mens god overflatebehandling gir rom for intrikate detaljer og levende maleri.

-

Sportsvarer (komponenter): Håndtak for treningsutstyr, verneutstyrskomponenter og hus for sportselektronikk bruker ofte ABS.

Medisinsk utstyr

I det medisinske feltet er ABS valgt for sin biokompatibilitet (i visse karakterer), dimensjonell stabilitet og evne til å lett steriliseres og støpes til komplekse former for ikke-invasive applikasjoner.

-

Kapslinger for medisinsk utstyr: Hus for diagnostiske verktøy, overvåkingsenheter og laboratorieutstyr drar nytte av ABSs robusthet og rensbarhet.

-

Diagnostiske verktøy: Håndtak for medisinske instrumenter (f.eks. Otoskop, oftalmoskop) og komponenter for blodanalysemaskiner eller glukosemålere.

-

Medikamentleveringssystemkomponenter (ikke-implantable): Deler av autoinjektorer eller spesialiserte dispenserhus som ikke har direkte medikamentkontakt.

Det mangfoldige utvalget av applikasjoner understreker ABSs posisjon som en virkelig allsidig arbeidshest i en verden av injeksjonsstøpte plast, og kontinuerlig finner nye bruksområder der det kreves en balanse mellom ytelse, utseende og kostnader.

Overflatebehandling og etterbehandling

En av ABSs betydelige fordeler er dens allsidighet i å oppnå et bredt spekter av overflatebehandlinger og dens utmerkede mottakelighet for forskjellige etterbehandlingsteknikker. Dette gjør at produsentene kan oppfylle spesifikke estetiske, taktile og funksjonelle krav for forskjellige applikasjoner.

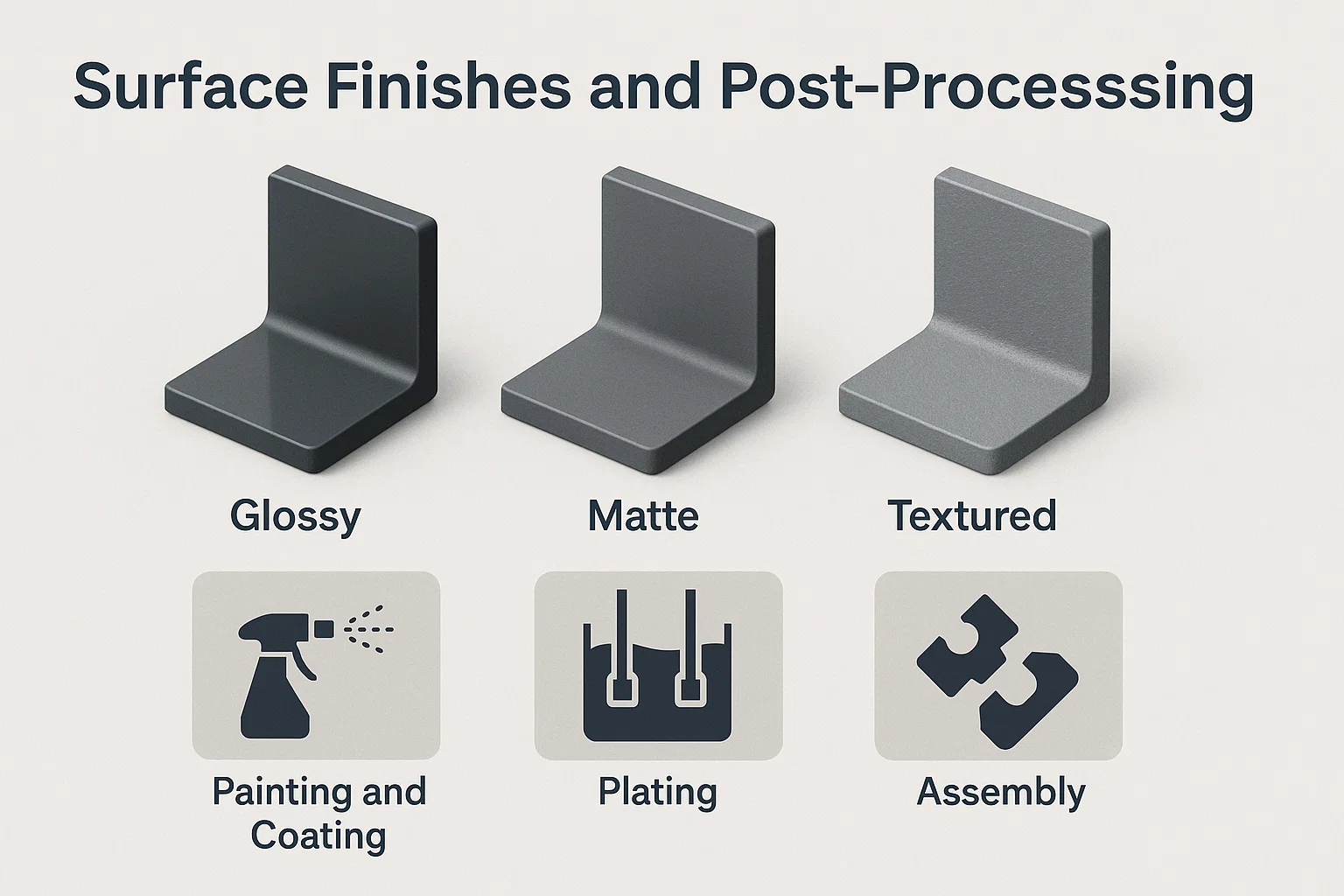

Vanlige overflatebehandlinger

Overflatefinishen til en ABS -del bestemmes først og fremst av overflatestrukturen til selve mugghulen.

-

Blank (polert): Oppnådd ved å polere formoverflaten til en speillignende finish. Dette resulterer i deler som er blanke og reflekterende. Glanke finish er populære for forbrukerelektronikk og dekorative ting der det er ønsket et premium, elegant utseende. De har også en tendens til å være lettere å rengjøre.

-

Matt: Produsert ved etsing eller sprengning av muggoverflaten for å skape en kjedelig, ikke-reflekterende finish. Matteoverflater er effektive til å skjule fingeravtrykk, mindre riper og strømningslinjer, noe som gjør dem egnet for bilinteriør, verktøyhåndtak og visse elektroniske foringsrør.

-

Strukturert: Opprettet ved å bruke et spesifikt mønster (f.eks. Lærkorn, stipping, sandblast) på formoverflaten. Teksturer kan forbedre grepet, legge til visuell interesse, skjule mold ufullkommenheter og redusere gjenskinn. ABS plukker lett opp komplekse strukturer fra formen.

-

Oppnå ønsket overflatebehandling gjennom muggdesign og prosesskontroll:

-

Mold overflateforberedelse: Den mest direkte måten å kontrollere overflatebehandlingen. Polering for glans, sprengning av perler eller kjemisk etsing for matt/strukturert finish.

-

Moldemperatur: Høyere muggtemperaturer fremmer generelt en glansfinish ved å la den smeltede plasten gjenskape formoverflaten mer nøyaktig. Lavere temperaturer kan føre til et mer matt utseende.

-

Injeksjonshastighet og trykk: Optimaliserte injeksjonsparametere sikrer fullstendig muggfylling og replikering av overflatedetaljer uten å lage flytmerker eller andre pletter som forringer finishen.

-

Materiell tørking: Riktig tørket abs er avgjørende. Fuktighet kan føre til splay -merker, som ødelegger overflateestetikk.

-

Maleri og belegg

ABSs kjemiske struktur gjør den svært mottakelig for maling og belegg, noe som gir en bredere fargepalett og forbedrede egenskaper.

-

Forberede ABS -deler til maleri: Før maling krever ABS -deler vanligvis overflatepreparat, som kan omfatte rengjøring (for å fjerne mold frigjøringsmidler eller forurensninger), avfetting, og noen ganger en lysskuffing eller primerpåføring for å sikre optimal maling vedheft.

-

Typer maling og belegg som brukes:

-

Polyuretan (PU) maler: Gi utmerket vedheft, holdbarhet og et bredt spekter av estetiske alternativer (glans, matt, myk berøring).

-

Akrylmaling: Bra for generelle applikasjoner, og tilbyr god fargeoppbevaring og værbarhet.

-

Vannbaserte maling: I økende grad brukt av miljømessige årsaker, selv om vedheft kan kreve spesifikke primere.

-

Spesialbelegg: For eksempel EMI/RFI-skjermingsbelegg (for elektroniske innhegninger), UV-beskyttende belegg (for utendørs applikasjoner), eller anti-mikrobielle belegg for medisinsk utstyr.

-

Platting

ABS er en av få vanlige plast som kan elektroplyseres med hell, og gir den et metallisk utseende og forbedrede overflateegenskaper.

-

Elektroplaterende ABS for dekorative eller funksjonelle formål:

-

Behandle: Prosessen innebærer etsing av ABS -overflaten for å lage mikroskopiske groper, slik at et kjemisk lag med nikkel eller kobber kan feste seg. Dette gjør overflaten ledende, hvoretter lag med metaller som nikkel, krom eller messing kan elektroavsatte.

-

Dekorativ: Mye brukt i bilgitter, trim, baderomsarmaturer og forbrukerelektronikk for å gi plastdeler utseendet og følelsen av metall.

-

Funksjonell: Plettering kan forbedre overflatens hardhet, slitestyrke, elektrisk ledningsevne eller gi elektromagnetisk interferens (EMI) skjerming.

-

Forsamling

ABS -deler kan lett settes sammen ved hjelp av forskjellige metoder, og serverer forskjellige designkrav og produksjonsvolum.

-

Metoder for sammenføyning av ABS -deler:

-

Snap passer: Integrerte designfunksjoner som lar deler knipse sammen uten ekstra festemidler. Dette er en kostnadseffektiv og effektiv monteringsmetode som vanligvis brukes i elektronikkhus og leker. ABSs fleksibilitet og påvirkningsmotstand gjør den egnet for levende hengsler og snap -funksjoner.

-

Skruer og innlegg: Mekaniske festemidler som selvtappingsskruer eller gjengede innsatser (varmestakede, ultralyd eller støpte) gir sterke, omarbeidbare skjøter. ABS tilbyr god skrueoppbevaring.

-

Lim: Oppløsningsmiddelsement (som løser opp ABS-overflaten for å skape en kjemisk binding), cyanoakrylater (superlim) og todelt epoksyer brukes ofte til sterke, permanente bindinger.

-

Sveising:

-

Ultralydsveising: Høyfrekvente vibrasjoner genererer varme ved leddgrensesnittet, smelter plasten og skaper et sterkt binding.

-

Vibrasjonssveising: Friksjon generert ved å vibrere en del mot en annen skaper varme og smelter plasten for sammenføyning.

-

Kokeplate sveising: Oppvarmede plater smelter overflatene, som deretter presses sammen.

-

-

Evnen til å oppnå mangfoldige utførelser og integreres sømløst med forskjellige etterbehandlings- og monteringsteknikker gjør ABS til et utrolig allsidig materialvalg, noe som gir mulighet for svært tilpassede og funksjonelt optimaliserte produkter.

Feilsøking av ABS -injeksjonsstøpingsdefekter

Til tross for den relativt gode prosessbarheten, kan ABS -injeksjonsstøping fremdeles presentere en rekke defekter, som ligner på annen termoplast. Å identifisere feilen, forstå dens årsak og anvende riktig løsning er nøkkelen til vellykket produksjon. Mange problemer kan stamme fra materialforberedelse, prosesseringsparametere eller muggdesign.

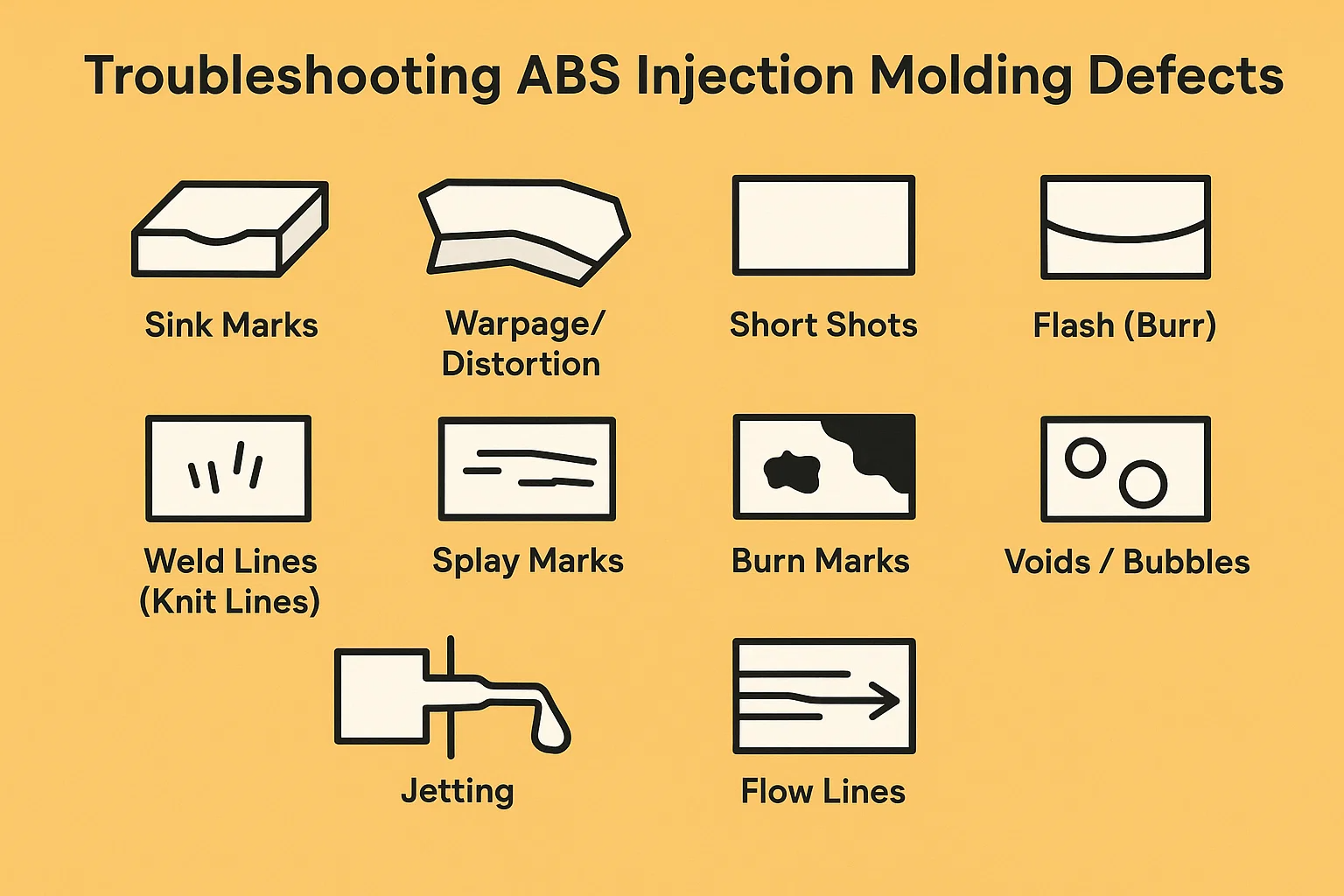

Vanlige feil

Her er noen av de hyppigst oppståtte defektene i ABS -injeksjonsstøping:

-

Synkemerker: Depresjoner eller huler på overflaten av tykkere seksjoner av delen.

-

Warpage/forvrengning: Delen deformerer eller vrir seg ut av den tiltenkte formen etter utstøting.

-

Korte skudd (ikke-fylling): Mugghulen er ikke helt fylt, noe som resulterer i en ufullstendig del.

-

Flash (Burr): Overskytende materiale som strekker seg utover den tiltenkte delgrensen, vanligvis ved formens avskjedslinje.

-

Sveiselinjer (strikkede linjer): Synlige linjer eller hakk på den delen der to smeltefronter møtes og smelter sammen.

-

Splay -merker / sølvstreker: Streker eller sølvfarvede linjer på delens overflate, som ligner vannmerker.

-

Brennmerker: Misfarget, vanligvis svart eller brun, svidd områder på delen, ofte nær enden av strømmen eller i ventilasjonsområder.

-

Hulrom / bobler: Tomme mellomrom eller luftlommer fanget i delen, spesielt i tykkere seksjoner.

-

Jetting: Et slangelignende eller bølget mønster ved portområdet, der smeltet plast skyter inn i hulrommet i stedet for å flyte jevnt.

-

Flytelinjer: Synlige streker, mønstre eller linjer på delens overflate, som indikerer strømningsbanen til det smeltede materialet.

Årsaker og løsninger

Å adressere disse feilene innebærer ofte en kombinasjon av justering av prosesseringsparametere, modifiserer formen eller sikre riktig materialhåndtering.

| Mangel | Primære årsaker | Vanlige løsninger |

| Synkemerker | - Tykke veggseksjoner- Utilstrekkelig holdtrykk eller holder tid- høy smeltetemperatur- for kort avkjølingstid- for liten eller feil plassert | - Reduser veggtykkelse; Kjerne ut tykke seksjoner- Øk holdetrykk og/eller hold tid- nedre smeltetemperatur- Øk kjøletid- Øk portstørrelse eller flytte port til tykkere seksjon |

| Warpage/forvrengning | - Ikke-ensartet avkjøling eller muggtemperatur- ujevn veggtykkelse- Høy innvendig belastning (f.eks. Fra overdreven injeksjonstrykk/hastighet)- Tidlig utstøting | - Optimaliser muggkjøling (balanse kjølekanaler)- Juster muggtemperatur (øker ofte varm side)- Sørg for ensartet veggtykkelse; Tilsett ribbe/sladder- Reduser injeksjonstrykk/hastighet- Øk kjøletid |

| Korte skudd | - Utilstrekkelig materiale (skuddstørrelse)- Lavt injeksjonstrykk eller hastighet- for lav smeltetemperatur (høy viskositet)- Begrenset strømning (små porter/løpere, tilstoppede ventilasjonsåpninger)- fanget luft | - Øk skuddstørrelse- Øk injeksjonstrykket og/eller hastigheten- Øk tønne/smeltetemperatur- Forstørr portene/løpere; Forbedre muggventilasjon- flytte porten til tykkere seksjon |

| Flash | - Overdreven klemkraft (muggavbøyning)- for høyt injeksjonstrykk eller holde trykk- slitt form (avskjedslinjeslitasje)- Mold ikke lukkes riktig- for høy smeltetemperatur | - Reduser klemkraften (til rett over nødvendig)- Reduser injeksjonstrykket og/eller hold trykk- Reparasjon eller erstatt slitte muggseksjoner- Forsikre deg om at mugg er ren; Juster tie-stangspenning- Reduser smeltetemperaturen |

| Sveiselinjer | - Lav smeltetemperatur (dårlig fusjon)- Lavt injeksjonstrykk/hastighet- feil plassering (smeltefronter møtes for tidlig/kald)- dårlig ventilasjon (fanget luft) | - Øk smeltetemperatur- Øk injeksjonstrykket/hastigheten- flytt porter for å la smeltefronter møtes ved høyere temperatur/trykk- Forbedre muggventiler ved sveiselinjeplassering |

| Splay -merker / sølvstreker | - Overskytende fuktighet i materiale (vanligst for ABS)- For høy smelte temperatur- Materialnedbrytning i tønne (hang-up)- for rask injeksjonshastighet | - grundig tørre ABS-pellets (avgjørende for abs!)- Reduser smeltetemperatur-rengjør tønne og skrue- Reduser injeksjonshastigheten; Øk mottrykk (for bedre blanding/homogenisering) |

| Brennmerker | - Fanglet luft i formhulen (dårlig ventilasjon)- Overdreven injeksjonshastighet- Materialnedbrytning ved enden av strømning- dys for restriktiv | - Forbedre muggventiling (tilsett ventilasjonsåpninger, forstør eksisterende)- Reduser injeksjonshastighet- Reduser smeltetemperaturen- Forsikre deg om at dysen er riktig størrelse og ikke delvis blokkert |

| Hulrom / bobler | - Utilstrekkelig holdtrykk/tid (materiale krymper bort fra kjernen)- for høy smeltetemperatur (gassdannelse)- ujevn kjøle- overflødig fuktighet- fanget luft | - Øk holdetrykk og/eller hold tid- reduser smeltetemperaturen- optimaliser muggkjøling- sørg for at materialet er riktig tørket- forbedre ventilasjon, juster injeksjonshastigheten (for fanget luft) |

| Jetting | - Gate for liten injeksjonshastighet for høy ved gate- direkte gating til tynn seksjon | - Forstørr portstørrelse- Reduser injeksjonshastigheten ved porten (sakte innledende fyll)- Redesign gateplassering til direkte strømning mot en formvegg eller tykkere seksjon |

| Strømningslinjer | - For lav smelte eller muggtemperatur- for langsom injeksjonshastighet- ujevn veggtykkelse- port for liten eller dårlig plassert | - Øk smelte eller muggtemperatur- Øk injeksjonshastigheten (sikre jevn flyt)- Optimaliser veggtykkelse Design- Forstørr eller flytt gate |

Adressering av defekter gjennom prosessoptimalisering og endring av muggdesign:

Det er viktig å nærme seg feilsøking systematisk. Begynn med å verifisere materialtørking og grunnleggende maskininnstillinger. Gjør deretter små, trinnvise endringer til en parameter om gangen for å isolere årsaken. For vedvarende problemer er en gjennomgang av muggdesign (ventilasjon, porter, kjølelinjer, veggtykkelse) ofte nødvendig. Samarbeid mellom muggdesigner, prosessingeniør og materialleverandør er nøkkelen til effektiv problemløsing.

Kvalitetskontroll i ABS -injeksjonsstøping

Å opprettholde jevn kvalitet er avgjørende i injeksjonsstøping, spesielt for ABS -deler som brukes i kritiske applikasjoner. Kvalitetskontroll (QC) omfatter en rekke inspeksjons- og testprosedyrer implementert gjennom produksjonsprosessen, fra råstoffinspeksjon til den endelige delverifiseringen.

Inspeksjonsteknikker

Visuelle og dimensjonale inspeksjoner er vanligvis den første forsvarslinjen for å identifisere feil og sikre at deler samsvarer med designspesifikasjoner.

-

Visuell inspeksjon:

-

Hensikt: For å identifisere kosmetiske defekter som synker, blitz, splay -merker, brennmerker, misfarging, strømningslinjer og overflate -ufullkommenheter.

-

Metode: Trente operatører undersøker visuelt hver del (eller en statistisk signifikant prøve) mot referanseprøver eller definerte akseptkriterier. Riktig belysnings- og inspeksjonsboder brukes ofte.

-

-

Dimensjonale målinger:

-

Hensikt: For å bekrefte at delens dimensjoner holder seg til de spesifiserte toleransene på ingeniørtegningene.

-

Metode: Ulike presisjonsinstrumenter brukes:

-

Calipers and Micrometers: For grunnleggende målinger av lengde, bredde, tykkelse og diameter.

-

Høydemålere: For vertikale dimensjoner.

-

GO/NO-GO målere: For rask verifisering av spesifikke kritiske funksjoner (f.eks. Hulldiametre, pinlengder).

-

Koordinatmålingsmaskiner (CMMS): For svært nøyaktige og komplekse 3D -dimensjonale målinger, ofte brukt til første artikkelinspeksjon eller utfordrende geometrier.

-

Optiske komparatorer / synssystemer: For målinger av ikke-kontakt og sammenligning med CAD-modeller, spesielt nyttige for små eller intrikate deler.

-

-

-

Ikke-destruktiv testing (NDT):

-

Hensikt: Å inspisere interne strukturer eller oppdage skjulte feil uten å skade delen.

-

Metode (eksempler):

-

Ultrasonic testing: Bruker lydbølger for å oppdage interne hulrom, delaminering eller porøsitet.

-

Røntgeninspeksjon (radiografi): Kan avsløre interne defekter som hulrom, korte skudd eller utenlandske inneslutninger.

-

Termografi: Bruker termisk avbildning for å oppdage uoverensstemmelser i kjøling eller materialfordeling, noe som kan indikere feil.

-

-

Testmetoder

Utover visuelle og dimensjonale kontroller utføres forskjellige destruktive og ikke-destruktive tester for å vurdere de mekaniske, termiske og kjemiske egenskapene til ABS-deler.

-

Effekttesting:

-

Hensikt: Å måle materialets motstand mot brudd under høyhastighets påvirkning. Dette er spesielt viktig for ABS på grunn av dens anerkjente seighet.

-

Metoder:

-

Izod Impact Test: Måler energien som er absorbert av et hakket eksemplar som er sprukket av en svingende pendel.

-

Charpy Impact Test: I likhet med IZOD, men bruker en annen prøvestøtte og slående metode.

-

-

-

Strekkprøving:

-

Hensikt: For å måle materialets styrke og forlengelse under spenning (trekkkrefter). Det gir data om strekkfasthet, avkastningsstyrke og forlengelse ved pause.

-

Metode: Et eksemplar trekkes fra begge ender til det går i stykker, og kraftfordelingsdata blir registrert.

-

-

Bøyningstesting (bøyetest):

-

Hensikt: For å måle materialets stivhet og motstand mot å bøye deformasjon. Det gir bøyestyrke og bøyningsmoduldata.

-

Metode: Et eksemplar støttes på to punkter og en belastning påføres på et tredje punkt til det går i stykker eller avleder et spesifisert beløp.

-

-

Varmeavbøyningstemperatur (HDT) testing:

-

Hensikt: For å bestemme temperaturen som en polymerprøve deformeres under en spesifisert belastning. Viktig for applikasjoner utsatt for forhøyede temperaturer.

-

-

Kjemisk motstandstesting:

-

Hensikt: For å vurdere hvordan ABS -materialet reagerer når det blir utsatt for spesifikke kjemikalier (syrer, baser, løsningsmidler).

-

Metode: Prøver blir nedsenket i kjemiske midler i en spesifisert periode, og inspiseres deretter for endringer i vekt, dimensjoner, utseende eller mekaniske egenskaper.

-

Standarder og sertifiseringer

Overholdelse av bransjestandarder og innhenting av relevante sertifiseringer er kritiske for å sikre materialkvalitet, prosesskonsistens og produktsikkerhet, spesielt i regulerte bransjer.

-

ASTM (American Society for Testing and Materials) Standards for ABS Materials and Injection Molding Processes:

-

ASTM D4673: Standard spesifikasjon for akrylonitril-butadien-styren (ABS) støping og ekstruderingsmaterialer. Denne standarden definerer forskjellige grader av ABS basert på egenskaper som påvirkningsstyrke, strekkfasthet og varmeavbøyning.

-

ASTM D3935: Standard spesifikasjon for poly (akrylonitril-butadien-styren) (ABS) plastrør og beslag.

-

Andre ASTM -standarder kan gjelde for spesifikke testmetoder (f.eks. ASTM D256 for Izod Impact, ASTM D638 for strekkegenskaper, ASTM D648 for HDT).

-

-

ISO (International Organization for Standardization) Standards:

-

ISO 19067: Plast-akrylonitril-butadien-styren (ABS) støping og ekstruderingsmaterialer. I likhet med ASTM D4673, spesifiserer den krav og testmetoder for ABS.

-

ISO 9001: Kvalitetsstyringssystemer. Selv om den ikke er spesifikk for ABS, viser denne sertifiseringen en produsents forpliktelse til et robust kvalitetsstyringssystem i alle operasjoner, inkludert injeksjonsstøping.

-

-

Bransjespesifikke sertifiseringer:

-

UL (Underwriters Laboratories): For elektrisk produktsikkerhet trenger ABS ofte å oppfylle spesifikke brennbarhetsvurderinger (f.eks. UL 94 V-0 for flammemålte karakterer) hvis de brukes i elektroniske kabinetter.

-

FDA (Food and Drug Administration): For medisinske eller matkontaktiske applikasjoner kan spesifikke ABS-karakterer overholde FDA-forskrifter for materiell sikkerhet.

-

IATF 16949: For bilindustrien definerer denne standarden for kvalitetsstyringssystemkrav for bilproduksjon og relevante tjenestedelerorganisasjoner.

-

Ved å implementere disse strenge kvalitetskontrolltiltakene, kan produsentene sikre at ABS -injeksjonsstøpte deler konsekvent oppfyller de høyeste standarder for ytelse, pålitelighet og sikkerhet, tjener tillit og omdømme i markedet.

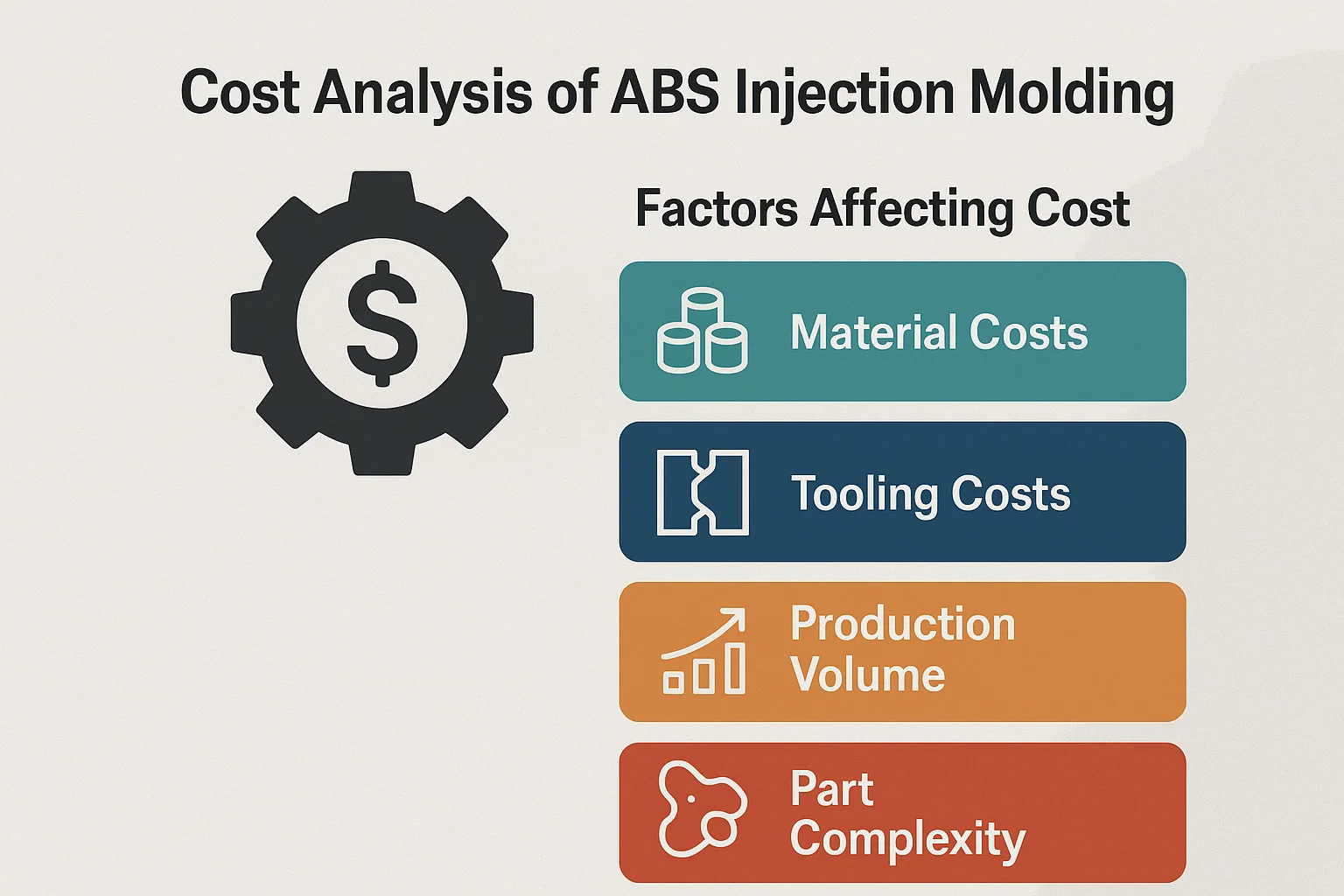

Kostnadsanalyse av ABS -injeksjonsstøping

Den totale kostnaden for et ABS-injeksjonsstøpingsprosjekt påvirkes av en rekke faktorer, alt fra den innledende designfasen til produksjonsvolumet og kravene etter prosessering. En grundig kostnadsanalyse hjelper til med å ta informerte beslutninger for å sikre både produktkvalitet og økonomisk levedyktighet.

Faktorer som påvirker kostnadene

Flere viktige elementer bidrar til de samlede utgiftene i ABS -injeksjonsstøping:

-

Materialkostnader:

-

Rå abs -pris: Den mest direkte kostnaden. ABS harpikspriser svinger basert på global tilbud, etterspørsel, petroleumspriser (som et råstoff) og spesifikke karakterer (f.eks.

-

Skrap og avfall: Materiale som er tapt under rensing, mangelfulle deler eller løpersystemer (hvis du bruker et kaldt løpersystem som ikke er helt resirkulert), gir den effektive materialkostnaden.

-

Tørkekostnader: Energien som konsumeres for tørking av hygroskopisk ABS tilfører en mindre, men nåværende driftskostnader.

-

-

Verktøyskostnader (muggkostnader):

-

Mold design kompleksitet: Intrikate delgeometrier krever mer komplekse muggdesign, noe som fører til høyere designgebyr og maskineringstid.

-

Antall hulrom: Former kan ha et enkelt hulrom eller flere hulrom (f.eks. 2-hulte, 4-hulte, 16-hul). Flere hulrom øker verktøyskostnadene, men reduserer produksjonskostnadene per del i høye volumer.

-

Muggmateriale: Stålformer er holdbare og kostbare (f.eks. P20, H13, S7), mens aluminiumsformer er billigere og raskere til maskinen, men har en kortere levetid. Herdet stålformer for produksjon med høyt volum er den dyreste på forhånd.

-

Moldfunksjoner: Inkludering av varme løpere, sidehandlinger (glidebrytere, løftere for underskjæringer), komplekse utkastingssystemer eller intrikate kjølekanaler øker moldkostnaden betydelig.

-

Mold forventet levetid: Former designet for millioner av sykluser vil være dyrere enn for titusenvis.

-

-

Produksjonsvolum:

-

Stordriftsfordeler: Injeksjonsstøping er svært gunstig for produksjon med høyt volum. Når volumet øker, amortiseres den opprinnelige verktøykostnaden over flere deler, og reduserer kostnadene per enhet drastisk.

-

Utfordringer med lavt volum: For veldig lave volumer (prototyper eller små løp) kan injeksjonsstøping være kostnadsforbudende på grunn av høye verktøykostnader, noe som gjør andre prosesser som 3D-utskrift eller maskinering mer attraktiv.

-

-

Delkompleksitet:

-

Geometrisk intrikat: Deler med komplekse trekk, underskjæringer, tynne vegger, stramme toleranser eller veldig fine detaljer øker muggkompleksitet, syklustid og potensial for feil.

-

Krav til overflatebehandling: Svært polerte eller intrikate strukturerte finish krever dyrere formbehandlingsprosesser og potensielt lengre syklustider.

-

Toleransekrav: Strukere toleranser krever mer presis maskinering av formen og strengere prosesskontroll, og øker kostnadene.

-

-

Arbeidskraft og overheadkostnader:

-

Maskinoperatørlønn: Kostnad for personell for å betjene og overvåke maskinene.

-

Kvalitetskontroll: Arbeidskraft for inspeksjoner, testing og dokumentasjon.

-

Montering og etterbehandling: Hvis maleri, plating eller kompleks montering er nødvendig, gir disse betydelige arbeidskraft og materielle kostnader.

-

Energiforbruk: Kraft som kreves for injeksjonsstøpemaskin, tørketrommel, kjøler og hjelpeutstyr.

-

Anlegg overhead: Leie, verktøy, vedlikehold, administrasjon.

-

-

Syklustid:

-

Tiden det tar å produsere en del (eller ett skudd fra en multi-mold). Kortere syklustider oversettes direkte til lavere produksjonskostnader per del, ettersom flere deler kan produseres per time. Påvirket av deldesign (veggtykkelse, kjøling), materialegenskaper og prosessparametere.

-

Kostnadsbesparende strategier

Implementering av smarte strategier kan redusere de samlede kostnadene for ABS -injeksjonsstøpingsprosjekter betydelig uten at det går ut over kvaliteten.

-

Optimalisering av deldesign (design for produserbarhet - DFM):

-

Forenkle geometri: Redusere unødvendige funksjoner; konsolidere deler for å minimere montering.

-

Ensartet veggtykkelse: Design med konsistent veggtykkelse for å redusere syklustid, forhindre defekter (synkemerker, varp) og sikre enklere støping.

-

Innarbeide ribbeina og sladder med omhu: Bruk dem til styrke i stedet for å øke den totale veggtykkelsen.

-

Legg til trekkvinkler: Forsikre deg om tilstrekkelig utkast for enkel utkast, redusere syklustid og muggslitasje.

-

Bruk radier og fileter: Reduser stresskonsentrasjoner, forbedrer strømmen og forbedrer delstyrken, noe som kan forhindre feil og omarbeiding.

-

Minimer underskjæringer: Underskjæringer krever ofte kostbare sidehandlinger i formen. Design for å unngå dem om mulig, eller bruke alternative funksjoner som levende hengsler eller snap -passer der det er aktuelt.

-

-

Redusere syklustid:

-

Effektivt kjølesystem: Design formen med optimaliserte kjølekanaler for rask og jevn varmeavledning.

-

Materiell valg: Velg en ABS -karakter med gode strømningsegenskaper og en passende varmeavbøyningstemperatur som gir raskere avkjøling.

-

Prosessoptimalisering: Finjustering av injeksjonshastighet, trykk og kjøletid til det minste som kreves for kvalitetsdeler.

-

Hot Runners Systems: Invester i varme løperformer for produksjon med høyt volum for å eliminere løperavfall og ofte redusere syklustiden betydelig.

-

-

Minimere skrot og avfall:

-

Optimal tørking: Forsikre deg om at ABS er grundig tørket for å forhindre splay og andre fuktrelaterte defekter, og reduserer avviste deler.

-

Prosesskontroll: Implementere robust kvalitetskontroll og prosessovervåking for å fange avvik tidlig, og forhindrer store partier med mangelfulle deler.

-

Regrind Bruk: Gjenbruk og gjenbruk av graner og løpere (fra kalde løpersystemer) og ikke-kritiske avvisede deler, forutsatt at materialegenskapene ikke er betydelig nedbrutt.

-

-

Strategisk verktøyinvestering:

-

Match mugg til volum: Velg muggmaterialer og kompleksitet som er passende for det anslåtte produksjonsvolumet. Ikke investere i en herdet stålform for et kort produksjonsløp.

-

Standardkomponenter: Bruk standardformbaser, ejektorpinner og andre komponenter der det er mulig for å redusere tilpassede maskineringskostnader.

-

-

Automasjon:

-

Invester i robotikk for delvis fjerning, avgrensning og sekundærvirksomhet for å redusere arbeidskraftskostnadene og øke konsistensen i høye volumløp.

-

Miljø- og forskriftsmessig etterlevelse

I en stadig mer globalisert og miljøbevisst markedsplass må produsenter som bruker ABS -injeksjonsstøping navigere i et komplekst nett av miljøforskrifter og bærekraftsdirektiver. Overholdelse av disse standardene er ikke bare en juridisk forpliktelse, men også et kritisk aspekt av samfunnsansvar og markedsadgang.

ROHS, REACH og Prop 65 hensyn

Disse tre forskriftene er blant de viktigste for materialer og produkter som inneholder plast som ABS:

-

ROHS (Begrensning av direktivet om farlige stoffer):

-

Omfang: Primært et EU -direktiv (2011/65/EU) som begrenser bruken av spesifikke farlige materialer i fremstilling av forskjellige typer elektronisk og elektrisk utstyr (EEE). Det er nært knyttet til direktivet om WEEE (avfall elektrisk og elektronisk utstyr).

-

Relevans for ABS: ABS brukes omfattende i EEE -hus og komponenter. Produsenter må sørge for at ABS -karakterene de bruker ikke inneholder begrensede stoffer (f.eks. Bly, kadmium, kvikksølv, heksavalt krom, visse ftalater) over spesifiserte terskler. Mange anerkjente ABS-leverandører tilbyr ROHS-kompatible karakterer og sertifiseringer.

-

Påvirkning: Manglende overholdelse kan føre til at produkter blir forbudt fra salg i EU og andre regioner som vedtar lignende forskrifter, betydelige bøter og omdømme.

-

-

Reach (registrering, evaluering, autorisasjon og begrensning av kjemikalier):

-

Omfang: En annen omfattende EU -regulering (EF nr. 1907/2006) som regulerer produksjon og bruk av kjemiske stoffer og deres potensielle innvirkning på menneskers helse og miljø. Det krever at selskaper registrerer, evaluerer og potensielt søker autorisasjon for kjemikalier de produserer eller importerer til EU.

-

Relevans for ABS: Mens ABS som polymer generelt regnes som et "stoff i en artikkel", er de enkelte monomerer (akrylonitril, butadien, styren) og eventuelle tilsetningsstoffer som brukes i formuleringen, kan nå. Leverandører må sørge for at deres ABS -formuleringer er i samsvar med rekkevidde, særlig angående stoffer med veldig stor bekymring (SVHC) som er oppført på kandidatlisten. Nyere endringer for å nå, for eksempel de som begrenser med vilje tilsatt mikroplast, kan også påvirke spesifikke applikasjoner eller tilsetningsstoffer.

-

Påvirkning: Sikrer at kjemikaliene innen ABS og dens produksjon trygt styres i hele forsyningskjeden, og påvirker råstoffsinnsamling og formulering.

-

-

California Proposition 65 (Prop 65 - Safe Drinking Water and Toxic Enforcement Act of 1986):

-

Omfang: En lov i California som krever at bedrifter gir advarsler til kaliforniere om betydelig eksponering for kjemikalier som forårsaker kreft, fødselsdefekter eller annen reproduktiv skade. Listen over kjemikalier (over 900) er bred og oppdatert regelmessig.

-

Relevans for ABS: Mens ABS ikke er direkte oppført, er noen av dens konstituerende monomerer (som styren eller akrylonitril) eller vanlige tilsetningsstoffer (som visse flammehemmere eller myknere) på Prop 65 -listen. Hvis den ferdige ABS -delen inneholder disse kjemikaliene over visse "trygge havn" -nivåer og utsetter forbrukerne for dem, kan det være nødvendig med en advarselsetikett for produkter som selges i California.

-

Påvirkning: Krever flid i materialvalg og om nødvendig anvendelse av klare og rimelige advarselsetiketter, spesielt for forbrukerprodukter. Produsenter gjennomfører ofte risikovurderinger eller bruker advarsler av forsiktighet.

-

Gjenvinningsinfrastruktur og hensyn til livet

Utover forskriftsoverholdelse, påvirker det bredere presset for en sirkulær økonomi hvordan ABS blir sett på og administrert ved livets slutt.

-

ABS gjenvinnbarhet: ABS er en termoplast, noe som betyr at den teoretisk kan smeltes og opparbeides flere ganger. Dette gjør det mekanisk resirkulerbart, ofte gjennom makulering, vasking og ompelletiserende.

-

Utfordringer i resirkuleringsinfrastruktur: Til tross for gjenvinnbarheten, står ABS ofte overfor utfordringer i utbredte kommunale resirkuleringstrømmer (innsamling av spåpen) på grunn av at det ofte havner i komplekse blandinger av materialer i elektronisk avfall (e-avfall) eller holdbare varer. Dette gjør effektiv sortering og høykvalitets gjenvinningsproduksjon vanskelig for storskala samling.

-

Bransjeinitiativer: Mange produsenter undersøker måter å innlemme post-forbruker (PCR) og postindustriell (PIR) resirkulert ABS i nye produkter. Fremskritt innen sorteringsteknologier (som elektrostatisk separasjon) og utvikling av kjemiske resirkuleringsmetoder (depolymerisering) tilbyr lovende veier for mer effektive ABS-gjenvinning av ABS i fremtiden, og tar sikte på å lukke sløyfen på dette verdifulle materialet.

Nyere fremskritt og fremtidige trender

Landskapet med ABS -injeksjonsstøping er ikke statisk. Kontinuerlig forskning og utvikling presser grensene for hva som er mulig, adresserer nye markedskrav og streber etter mer bærekraftige produksjonsmetoder.

Innovasjoner i ABS -materialer

Allsidigheten til ABS utvides stadig gjennom utviklingen av nye karakterer med forbedrede og spesialiserte egenskaper, og serverer et stadig bredere spekter av applikasjoner.

-

Utvikling av nye ABS -karakterer med forbedrede egenskaper:

-

Forbedret flammehemming (FR ABS): Utover standard FR-karakterer, tilbyr nye formuleringer enda høyere V-0-rangeringer (per UL 94) med redusert halogeninnhold eller fullstendig halogenfrie alternativer, og adresserer miljø- og sikkerhetsproblemer.

-

Forbedret varmemotstand: Nye ABS-blandinger og legeringer (f.eks. PC/ABS-legeringer) utvikles for å tåle høyere temperaturer, og utvide bruken av bilen under-hette bilkomponenter eller mer krevende elektroniske hus.

-

Forbedret UV -stabilitet: For utendørs applikasjoner gir nye UV-stabiliserte ABS-karakterer overlegen motstand mot nedbrytning, fargefading og tap av eiendommer fra langvarig soleksponering, noe som reduserer behovet for kostbar belegg etter støpeforming.

-

Medisinsk klasse ABS: Utvikling av karakterer med økt biokompatibilitet, bedre steriliseringsresistens (f.eks. Til gammastråling) og sporbarhet for strenge krav til medisinsk utstyr.

-

Høyglansede og lavglansede formuleringer: Materialer optimalisert for konsekvent å oppnå spesifikke estetiske finish direkte fra formen, noe som reduserer avhengigheten av sekundærmalerioperasjoner.

-

Ledende og antistatisk abs: Karakterer med spesifikke tilsetningsstoffer for å gi elektrisk ledningsevne eller spre statiske ladninger, avgjørende for sensitive elektroniske komponenter eller eksplosive miljøer.

-

Fremskritt innen injeksjonsstøpingsteknologi

Teknologisk fremgang i injeksjonsstøpemaskiner og tilleggsutstyr fører til mer presise, effektive og intelligente produksjonsprosesser.

-

Automasjon og robotikk:

-

Økt integrering av robotarmer for automatisert delfjerning, avgitt, lasteinnsatser, montering og emballasje. Dette reduserer arbeidskraftskostnadene, forbedrer syklusens konsistens og minimerer menneskelig feil.

-

Samarbeidsroboter (COBOTS) vinner også trekkraft, og jobber sammen med menneskelige operatører i mer fleksible produksjonsceller.

-

-

Prosessovervåking og kontrollsystemer:

-

Oppkjøp i sanntid: Avanserte sensorer i formen og maskinen samler nå enorme mengder data om temperatur, trykk, strømningshastigheter og kjøleprofiler i sanntid.

-

Prediktiv analyse og AI -integrasjon: Kunstig intelligens og maskinlæringsalgoritmer brukes til å analysere disse dataene, forutsi potensielle defekter før de oppstår, optimalisere prosessparametere autonomt og identifisere mønstre for kontinuerlig forbedring.

-

Lukket sløyfekontroll: Systemer som automatisk justerer maskinparametere (f.eks. Injeksjonshastighet, holder trykk) som respons på tilbakemelding i sanntid, og sikrer jevn delvis kvalitet til tross for mindre materiale eller miljømessige variasjoner.

-

Skybasert overvåking: Fjernovervåking og kontrollfunksjoner lar produsentene administrere flere maskiner på forskjellige steder og feilsøke problemer hvor som helst.

-

-

Presisjon og mikroforming: Fremskritt innen maskinkontroll og muggteknologi muliggjør produksjon av stadig mindre og mer intrikate ABS-deler med eksepsjonelt stramme toleranser, og åpner for nye muligheter i medisinsk utstyr, mikroelektronikk og spesialiserte forbrukerprodukter.

Bærekraftig praksis

Med økende miljøbevissthet legger injeksjonsstøpingsindustrien, inkludert ABS -prosessering, større vekt på bærekraft.

-

Gjenvinning av ABS -materialer:

-

Økt bruk av post-forbruker og postindustriell regrind: Det pågår innsats for å innlemme mer resirkulert ABS i nye produkter uten betydelig kompromiss om ytelse. Dette inkluderer robuste innsamlings- og sorteringsprogrammer.

-

Kjemisk gjenvinning: Fremvoksende teknologier utforsker kjemiske prosesser for å dele ned ABS-polymerer i sine konstituerende monomerer, som deretter kan repolymeriseres til ABS-jomfru-kvalitet, og tilbyr en ekte sirkulær økonomi for materialet.

-

-

Redusere energiforbruket:

-

Allelektriske injeksjonsstøpemaskiner: Disse maskinene er betydelig mer energieffektive enn tradisjonelle hydrauliske maskiner, bruker mindre kraft, genererer mindre varme og gir større presisjon.

-

Optimaliserte kjølesystemer: Mer effektive kjølemidler og muggkjøledesign reduserer energibehovet for temperaturkontroll.

-

Gjenoppretting av avfall: Systemer designet for å fange opp og gjenbruke avfallsvarme generert under støpeprosessen.

-

-

BIO-baserte og nedbrytbare alternativer (forskningsfase): Mens de er utfordrende for ytelsestermoplast som ABS, fortsetter forskningen å utvikle biobaserte eller biologisk nedbrytbare polymerer som potensielt kan tjene lignende anvendelser på lang sikt, noe som reduserer avhengigheten av fossilt brensel.

-

Lettvekt: Designstrategier fokusert på å redusere materialbruken mens du opprettholder delintegritet bidrar til lavere råstoffforbruk og redusert energi for transport.