Introduksjon til å sette inn overmolding

I det enorme landskapet med moderne produksjon er evnen til å integrere forskjellige materialer i en enkelt, høy ytelse komponent en kritisk fordel. Tradisjonelle monteringsmetoder involverer ofte flere trinn, festemidler og lim, noe som fører til økt kompleksitet, høyere kostnader og potensielle sviktpunkter. Det er her innsats overmolding fremstår som en transformativ løsning, og tilbyr en strømlinjeformet og effektiv vei til å lage sofistikerte, multimateriale deler.

Enten du er en ingeniør som designer neste generasjon medisinske utstyr, en bildesigner som søker forbedret estetikk og funksjonalitet, eller en produktutvikler som sikter til større holdbarhet i forbruksvarer, er forståelse av overmolding av forbruksvarer.

Hva er innsats overmolding?

I kjernen, Sett inn overmolding er en spesialisert injeksjonsformingsprosess der en forhåndsformet komponent, kjent som en "innsats", blir plassert i et formhulrom, og deretter blir et smeltet termoplastisk eller termosettmateriale injisert over, rundt eller gjennom det. Innlegget blir en integrert del av det endelige støpte produktet, og skaper en enkelt, sammenhengende enhet med forbedrede egenskaper eller funksjonalitet.

Tenk på det som å legge inn et materiale i et annet for å oppnå en synergistisk effekt. Innsatsen, ofte laget av metall, en annen plast, keramisk eller til og med elektroniske komponenter, gir spesifikke egenskaper som styrke, elektrisk ledningsevne eller taktil følelse, mens det overmoldede materialet typisk tilbyr egenskaper som ergonomi, tetningsevner, isolasjon eller estetika. Resultatet er en hybridkomponent som utnytter de beste attributtene til begge materialene, og overgår ofte hva som kan oppnås med begge materialene alene.

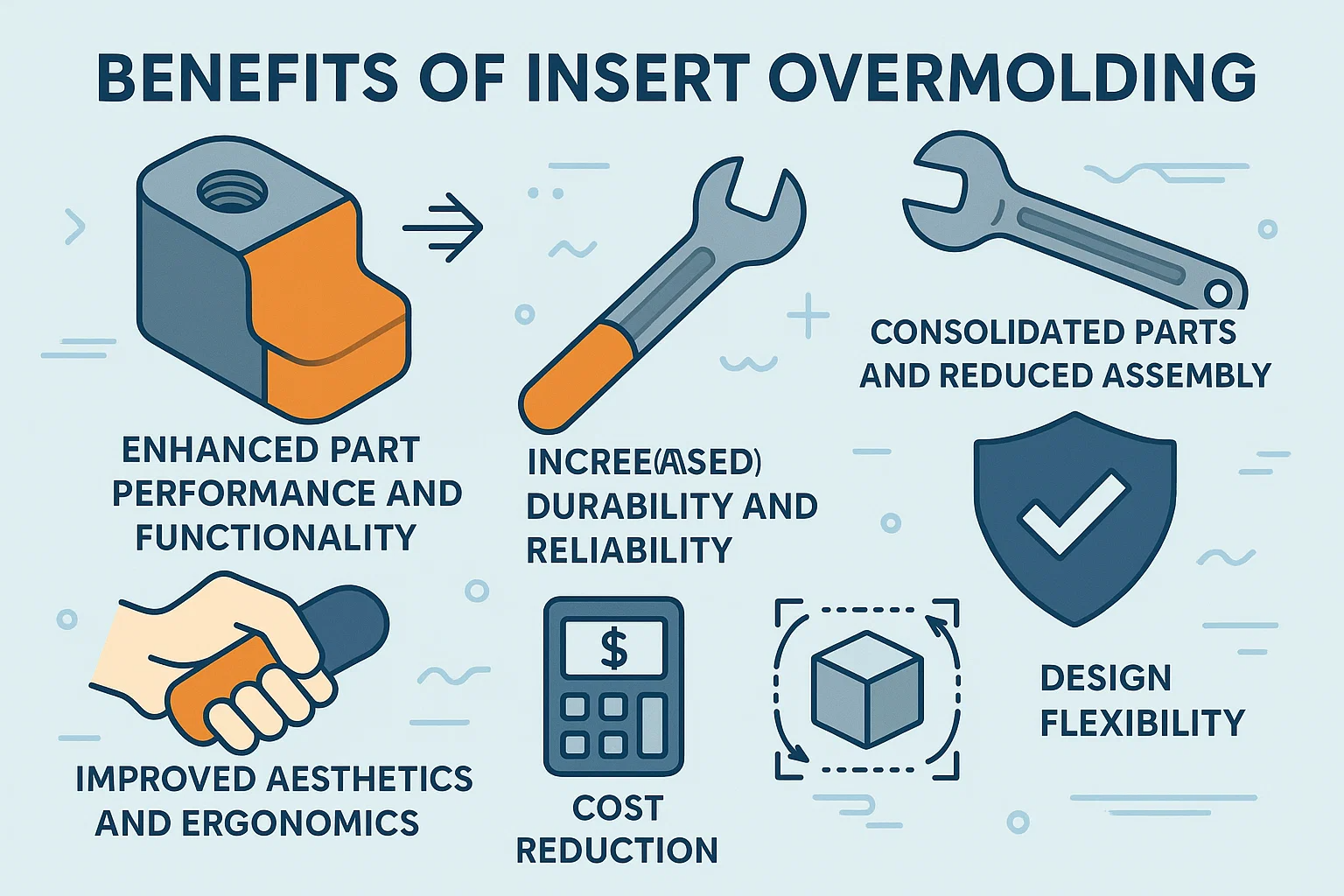

Fordelene med å sette inn overmolding

Den strategiske adopsjonen av innsatsoverføring gir en rekke overbevisende fordeler som driver sin utbredte bruk på tvers av forskjellige bransjer:

Forbedret delytelse og funksjonalitet: Ved å kombinere materialer med distinkte egenskaper (f.eks. Rigid metall for styrke, myk plast for grep), gir overmolding å skape deler med overlegne mekaniske, elektriske, termiske eller estetiske egenskaper.

Konsoliderte deler og redusert montering: Overmold eliminerer behovet for separate monteringstrinn, festemidler (skruer, nagler) eller lim, effektivt effektivisering av produksjonsprosesser, reduserer arbeidskraftskostnadene og minimerer varelageret.

Forbedret estetikk og ergonomi: Overmold med mykt berøring kan gi komfortable grep, vibrasjonsdemping og attraktive finish, forbedre brukeropplevelsen og produktappellen. Fargekombinasjoner er også lett oppnåelige.

Økt holdbarhet og pålitelighet: Det intime båndet mellom innsatsen og det overmoldede materialet resulterer ofte i en mer robust og pålitelig del, noe som reduserer sannsynligheten for å løsne, skrangle eller for tidlig slitasje sammenlignet med monterte komponenter.

Kostnadsreduksjon: Mens de innledende verktøykostnadene kan være høyere, fører de langsiktige besparelsene fra redusert monteringstid, færre komponenter å administrere og lavere skrothastigheter ofte til betydelige samlede kostnadseffektiviteter.

Design fleksibilitet: Overmolding gir designere mulighet til å lage komplekse geometrier og integrere funksjoner som vil være utfordrende eller umulige med enkeltmateriellstøping eller tradisjonell montering. Det gir mulighet for å lage hermetiske seler, integrerte kretsløp og robuste mekaniske forbindelser.

Bruksområder for innsats overmolding

Allsidigheten av innsatsoverføring har gjort det til en uunnværlig prosess på tvers av praktisk talt alle sektorer av moderne produksjon. Evnen til å lage multifunksjonelle komponenter med høy ytelse betyr at du møter overmoldede deler i utallige hverdagsartikler. Mens vi vil utforske disse mer detaljert senere, inkluderer noen fremtredende eksempler:

Bilindustri: Girskiftknotter, interiørtrimkomponenter, sensorhus, ledningsnett, rattelementer og mange under-hette-applikasjoner der metallinnsatser krever et beskyttende eller isolerende plastlag.

Medisinsk utstyr: Kirurgiske instrumenthåndtak, diagnostiske utstyrskomponenter, medisinske slanger -kontakter og bærbare enheter som krever biokompatible materialer kombinert med stive strukturer.

Forbrukerprodukter: Elektriske tannbørstehåndtak, grep om elektroverktøy, kjøkkenutstyr, elektroniske enhetskabinetter (f.eks. Fjernkontroller, smarte hjemmeenheter) og personlige pleieprodukter der det er ønsket en myk berøring eller estetisk finish.

Industrielle komponenter: Pakninger og tetninger, løpehjul, parentes, kontrollknotter, elektriske kontakter og komponenter som krever vibrasjonsisolasjon eller kjemisk motstand i tøffe miljøer.

Innsatsen overmoldingsprosessen

Å forstå de teoretiske fordelene ved å sette inn overmolding er en ting; Å forstå de praktiske trinnene som er involvert er en annen. Prosessen, selv om den er konseptuelt enkel, krever presisjon, spesialisert utstyr og nøye vurdering av flere variabler for å oppnå vellykkede resultater av høy kvalitet.

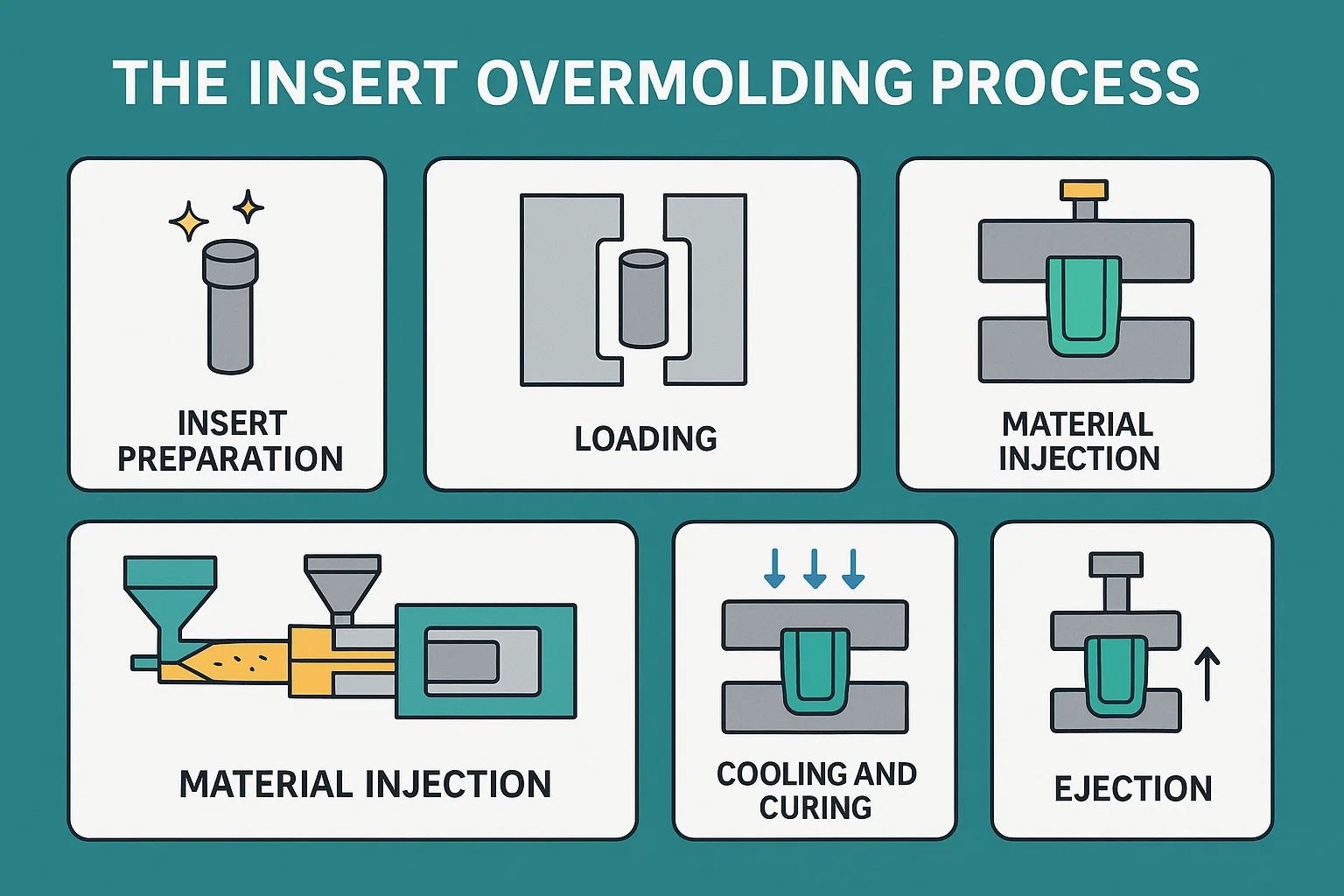

Trinn-for-trinns guide til overmoldingsprosessen

Mens variasjoner eksisterer basert på delkompleksitet og produksjonsvolum, følger kjerneinnsatsen overmoldingsprosessen generelt disse nøkkeltrinnene:

Sett inn forberedelse:

Rengjøring: Innlegget må rengjøres omhyggelig for å fjerne forurensninger (oljer, støv, oksider) som kan hindre vedheft med overmoldingsmaterialet. Dette kan innebære avfetting, ultralydrengjøring eller andre overflateforberedelsesteknikker.

Forbehandling (valgfritt, men anbefalt): Avhengig av materialkombinasjonen og ønsket bindingsstyrke, kan innsatsenes overflate gjennomgå forbehandling. Dette kan omfatte plasmabehandling, flammebehandling, mekanisk slitasje eller påføring av en grunning/limpromotor for å forbedre kjemisk eller mekanisk binding.

Laster: Det forberedte innsatsen blir deretter nøyaktig lastet inn i formhulen. Dette kan gjøres manuelt av en operatør, robotisk for produksjon med høyt volum, eller gjennom et automatisert pick-and-place-system. Moldhulen er designet med funksjoner for å holde innsatsen på plass under injeksjonen.

Mold lukking:

Når innsatsen er riktig plassert, lukkes injeksjonsformen og klemmer seg under høyt trykk. Dette sikrer at mugghalvdelene er tett forseglet, forhindrer materiallekkasje og opprettholder delvis dimensjoner.

Materialinjeksjon:

Smeltet plast (termoplastisk eller termosett) injiseres under høyt trykk i formhulen, strømmer rundt og innkapsling av innsatsen. Injeksjonsparametrene (temperatur, trykk, hastighet) er omhyggelig kontrollert for å sikre fullstendig fyll, riktig binding og minimal belastning på innsatsen. Materialet strømmer inn i rommet mellom innsatsen og moldhulenes vegger.

Kjøling og herding:

For termoplast avkjøles det smeltede materialet og stivner i formhulen. Formen er ofte temperaturkontrollert for å lette ensartet kjøling og forhindre skjevhet eller indre spenninger.

For termoseter gjennomgår materialet en kjemisk reaksjon (herding) i det oppvarmede formhulen, tverrbinding for å danne en stiv, irreversibel struktur.

Utkast:

Når den overlagte delen har avkjølt seg tilstrekkelig (eller kurert i tilfelle av termoseter), åpnes formen. Ejektorpinner skyver typisk den ferdige delen ut av formhulen. Det må utvises forsiktighet for å sikre at delen blir kastet ut uten skade, spesielt hvis selve innsatsen er delikat.

Etterbehandling (valgfritt):

Avhengig av delens krav, kan det være nødvendig med mindre etterbehandling, for eksempel de-gating (fjerning av løpersystemet), flashfjerning eller ytterligere etterbehandlingsoperasjoner.

Typer overmolding

Mens de grunnleggende prinsippene forblir konsistente, kan overmolding utføres gjennom forskjellige metoder, først og fremst utmerket ved hvordan overmoldingsmaterialet brukes:

Sett inn overmolding (enkeltskudd):

Dette er den vanligste metoden beskrevet ovenfor. Et forhåndsprodusert innsats plasseres i en standard injeksjonsform, og et enkelt skudd med smeltet plast injiseres rundt den. Det brukes ofte til metall-til-plastiske eller plast-til-plastiske kombinasjoner.

Multi-shot (to-shot / multi-material) overmolding:

Denne avanserte prosessen involverer to eller flere injeksjonsenheter på en enkelt støpemaskin. Det første materialet (ofte det stive underlaget eller det første overmoldlaget) er støpt. Deretter roterer formen, eller en robotarm overfører den delvis støpte delen til et andre hulrom i samme muggverktøy. Det andre materialet blir deretter injisert over det første, og skaper en sømløs, multimateriell del i en enkelt syklus uten manuell håndtering. Dette er ideelt for myke berøringsgrep (f.eks. Stiv plastbase med en TPE-overmold) eller å lage flerfargede deler.

Mold merking (IML) / in-mold dekorasjon (IMD):

Selv om det ikke er "overmolding" i tradisjonell forstand av å innkapsling av en strukturell innsats, er IML/IMD en beslektet prosess der en forhåndstrykt etikett eller dekorativ film blir plassert i formhulen før injeksjon. Den smeltede plasten injiseres bak etiketten, og smelter den permanent til deloverflaten, noe som resulterer i en holdbar, ripebestandig grafikk eller finish.

Overvisning av komprimering:

Mindre vanlig for stiv plast, men relevant for materialer som flytende silikongummi (LSR). Her plasseres et forhåndsformet innsats i en åpen form, og deretter plasseres en forhåndsmålt mengde ikke-kanet materiale i hulrommet. Formen lukkes deretter, komprimerer materialet rundt innsatsen og initierer herdingsprosessen.

Verktøy og utstyr

Vellykket innsats for overmolding er sterkt avhengig av nøyaktig konstruert verktøy og spesialisert utstyr:

Injeksjonsstøpemaskin: En standard injeksjonsstøpemaskin brukes, men den må være riktig størrelse for delen og har tilstrekkelig klemkraft. For overmolding av flere skudd er det nødvendig med en spesialisert multi-tønne eller roterende platemaskin.

Sett inn overmoldverktøy (mugg): Dette er den mest kritiske komponenten. Formen er spesialdesignet med spesifikke funksjoner til:

Hold inn innsatsen sikkert: Bruker ofte pinner, detenter eller tilpassede hulrom som perfekt hekker inn, og forhindrer bevegelse under injeksjon.

Administrer materialstrøm: Porter, løpere og ventilasjonsåpninger er designet for å sikre at det overmølgende materialet flyter jevnt rundt innsatsen uten å skade det eller lage hulrom.

Lette utkast: Ejektorpinner er strategisk plassert for å skyve den ferdige delen av formen uten å skade innsatsen eller overmølle.

Imøtekomme muggrotasjoner/overføringer (for multi-shot): Hvis en multi-shot-prosess, vil muggdesignet inkludere mekanismer for roterende platens eller overføring av robotdel.

Automatiserte innsettingssystemer (valgfritt): For produksjon med høyt volum, roboter eller automatiserte pick-and-place-systemer nøyaktig belastningsinnlegg i formhulen, forbedre syklustider og redusere arbeidskraftskostnadene.

Materialhåndteringssystemer: Utstyr for tørking av plastpellets, mate dem til injeksjonsmaskinen og håndtering av regrind.

Temperaturkontrollenheter (TCUer): Brukes til å opprettholde presise formtemperaturer, noe som er avgjørende for jevn delvis kvalitet, vedheft og kjøletider.

Etterbehandlingsutstyr: Verktøy for avgang, trimming eller andre sekundære operasjoner.

Designhensyn for å sette inn overmolding

Vellykket innsatsoverføring begynner lenge før noe materiale blir injisert. Det starter med grundig design. Samspillet mellom innsatsen, overmoldematerialet og muggverktøyet er sammensatt, og det å overse viktige designprinsipper kan føre til kostbare produksjonsutfordringer, kompromittert delytelse eller direkte feil. Denne delen skisserer de kritiske designhensynene for både innsatsen og den overmoldede delen.

Del geometri og designprinsipper

Den samlede geometrien til både innsatsen og den overmoldede plasten spiller en sentral rolle i prosessens suksess og den endelige delekvaliteten.

Sett inn design:

Stivhet og stabilitet: Innlegget må være stivt nok til å motstå kreftene til injeksjonsstøping (høyt trykk, temperatur, smeltet plaststrøm) uten å deformere eller skifte i formen. Tynne, spinkle innlegg er utsatt for bøyning eller forskyvning.

Funksjoner for oppbevaring: Design innsatsen med funksjoner som fremmer mekanisk sammenkobling. Dette kan omfatte:

Underskjær/gjennomgående hull: Det overmoldingsmaterialet kan strømme inn i disse funksjonene, og skape et sterkt mekanisk lås som forhindrer at innsatsen trekker seg ut.

Knurling, spor, ribbeina: Disse overflateteksturer eller geometrier gir økt overflateareal og ankerpunkter for overmoldingsmaterialet å gripe.

Faner eller flenser: Kan bidra til å sikre innsattens posisjon i formen og gi ekstra overflateareal for liming.

Glatte overganger: Unngå skarpe hjørner eller brå endringer i tykkelsen på innsatsen som kan skape stresskonsentrasjoner i det overmoldede materialet eller forårsake turbulent strømning.

Vurder overflatebehandling: En grovere overflate på innsatsen fremmer generelt bedre mekanisk binding. Imidlertid bør det være konsistent og kontrollert.

Overmold deldesign:

Ensartet veggtykkelse: Sikt på jevn veggtykkelse i den overmoldede plasten rundt innsatsen. Varierende tykkelser kan føre til differensialkjøling, skjevhet, vaskerikter og gjenværende spenninger, spesielt problematisk når du innkapsler et innsats. Hvis variasjoner er uunngåelige, må du sikre glatte overganger.

Innkapsling kontra delvis overmold: Definer tydelig hvor mye av innsatsen som må innkapsles. Full innkapsling gir maksimal beskyttelse og binding, mens delvis overmolding (f.eks. Et grep om et verktøyhåndtak) krever nøye vurdering av overgangslinjen og potensielle stresspunkter.

Minimere stresskonsentrasjon: Unngå skarpe hjørner, brå endringer i materialtykkelse eller funksjoner som kan konsentrere stress, spesielt ved grensesnittet til innsatsen og overmold. Bruk sjenerøse radier.

Veggtykkelse og ribbesign

Disse elementene er avgjørende for både strukturell integritet og prosesseffektivitet:

Overmoldt veggtykkelse:

Minimum tykkelse: Forsikre deg om at det er tilstrekkelig tykkelse på det overmoldingsmaterialet som omgir innsatsen. For tynt, og materialet flyter kanskje ikke tilstrekkelig, noe som fører til tomrom, dårlig innkapsling eller svake bindinger. Det øker også risikoen for skade på innsatsen fra injeksjonstrykket.

Termisk ekspansjon: Redegjør for de forskjellige termiske ekspansjonskoeffisientene til innsatsen og overmoldingsmaterialet. Tilstrekkelig veggtykkelse kan bidra til å dempe belastninger forårsaket av forskjellig krymping under kjøling.

Innkapslede funksjoner: Hvis innsatsen har funksjoner som må innkapsles fullstendig (f.eks. En elektrisk pinne), må du sørge for at det er nok materiale til å dekke det fullstendig og gi tilstrekkelig isolasjon/beskyttelse.

Ribbesign (for overmalt materiale):

Forsterkning: Ribbeina brukes til å tilføre styrke og stivhet til den overmoldede plasten uten å øke den totale veggtykkelsen, og dermed redusere materialbruk og kjøletid.

Plassering: Plasser ribbeina strategisk for å støtte det overmoldede materialet, spesielt der det overgår fra innsatsen eller hvor ytterligere stivhet er nødvendig.

Tykkelse: Ribbetykkelse ved basen skal vanligvis være 50-60% av den nominelle veggtykkelsen for å unngå vaskerikter. Bruk sjenerøst radiuserte overganger der ribbeina møter hovedveggen.

Utkast: Inkluder alltid trekkvinkler på ribbeina for å lette enkel utkast fra formen.

Portplassering og ventilasjon

Riktig port- og ventilasjonsdesign er avgjørende for vellykket materialstrøm og delekvalitet.

Gate Sted:

Vekk fra innlegg: Ideelt sett, plasser portene vekk fra direkte kontakt med innsatsen, spesielt delikate eller sensitive innlegg (som elektronikk). Direkte impingering av smeltet plast kan forårsake innsatskader, forskyvning eller ujevn binding.

Ensartet flyt: Plasser porter for å fremme ensartet materialstrøm rundt innsatsen, minimere sveiselinjer og sikre fullstendig innkapsling.

Minimere skjærspenning: Unngå portplasser som skaper overdreven skjærspenning på det smeltede materialet når det renner rundt innsatsen, som kan forringe materialegenskapene.

Estetikk: Tenk på porten Vestige på den siste delen for kosmetiske formål.

Ventiling:

Luftfeller: Når smeltet plast fyller formen, må luften få slippe unna. Dårlig ventilasjon fører til luftfeller, som kan forårsake forbrenningsmerker, hulrom, ufullstendige fyller (korte skudd) og svekke båndet til innsatsen.

Strategisk plassering: Ventiler skal plasseres i de siste områdene som skal fylles, spesielt i blinde hjørner eller områder der luft kan bli fanget rundt innsatsen.

Luft inn innsatslommen: Det er ofte nødvendig å lufte den spesifikke lommen i formen som huser innsatsen for å forhindre at luft blir fanget mellom innsatsen og det overmoldede materialet.

Trekk vinkler og underskjæringer

Disse formbarhetsfunksjonene påvirker direkte utkast og verktøyskostnader.

Utkast til vinkler:

Viktig for utkast: Bruk passende trekkvinkler (avsmalnende) på alle vertikale vegger i den overmoldede delen som er parallelle med muggåpningsretningen. Dette gjør at delen enkelt kan kastes ut fra formen uten å feste eller lage dragmerker.

Minimum anbefalt utkast : Typisk anbefales det minimum 0,5 til 1 grad per side, men mer kan være nødvendig for dypere deler, strukturerte overflater eller mykere materialer.

Tenk på Inserts utkast: Hvis selve innsatsen har utkast, må du sørge for at den overmoldede delens utkast kompletterer det.

Underskjæringer:

Unngå hvis mulig: Underskjæringer i den overmoldede plasten (funksjoner som forhindrer direkte uttrekk fra formen) bør generelt unngås da de krever komplekst og dyrt verktøy (f.eks. Lysbilder, løftere eller skru av mekanismer).

Strategisk bruk : Hvis underskjæringer er absolutt nødvendige (f.eks. For mekanisk sammenlåsing med innsatsen), må de være nøye designet.

Sett inn underskjæringer for liming: Såm nevnt er undergravene på innsatsen svært ønskelig for mekanisk sammenlåsing, men disse krever ikke nødvendigvis komplekst verktøy for den overmøllede delen selv, da plasten strømmer inn i disse funksjonene.

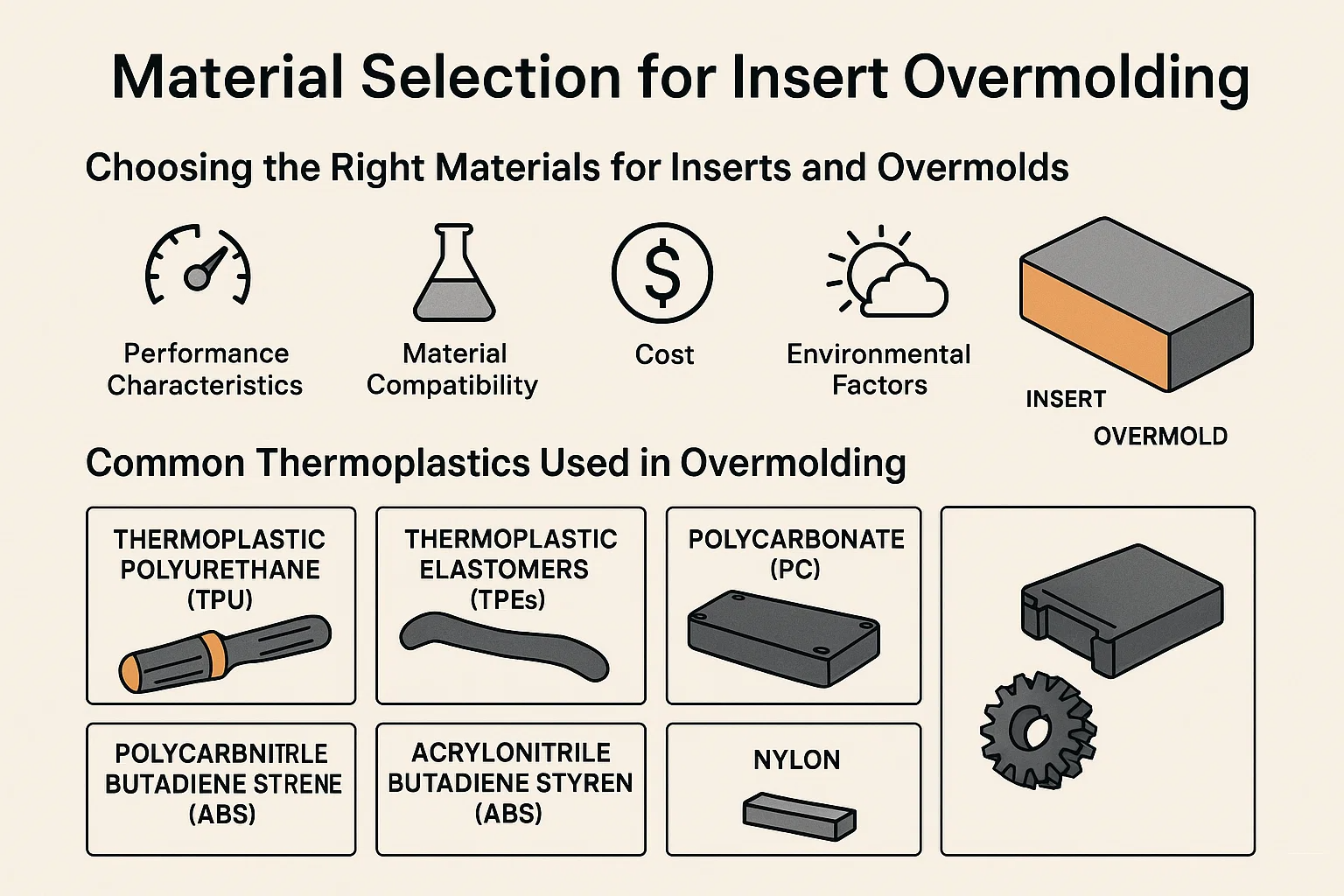

Materialvalg for å sette inn overmolding

Hjertet til vellykket innsats overmolding ligger i det intelligente utvalget av materialer. Å oppnå en sterk, holdbar og funksjonell integrerte komponent krever nøye vurdering av egenskapene, kompatibiliteten og vedheftets egenskaper til både innsatsmaterialet og det overmoldingsmaterialet. Denne delen vil guide deg gjennom prosessen med å velge riktig kombinasjon.

Velge riktig materiale for innlegg og overmold

Det primære målet med materialvalg er å sikre at de to materialene fungerer synergistisk for å oppfylle sluttproduktets funksjonelle, estetiske og ytelseskrav. Viktige faktorer å vurdere inkluderer:

Ønskede ytelsesegenskaper: Hvilke egenskaper trenger den siste delen? (f.eks. Styrke, fleksibilitet, elektrisk isolasjon, kjemisk motstand, termisk stabilitet, UV -motstand, taktil følelse, estetisk appell). Dette vil diktere de første brede kategoriene av materialer du må vurdere.

Materialkompatibilitet: Dette er viktig. Innleggs- og overmoldingsmaterialet må være kompatibelt på flere måter:

Termisk kompatibilitet: Deres smeltetemperaturer og koeffisienter for termisk ekspansjon (CTE) er avgjørende. En stor forskjell i CTE kan føre til betydelige restspenninger, varpage eller til og med delaminering som delen avkjøles, spesielt for store innlegg. Det overmoldingsmaterialets smeltetemperatur skal ikke nedbryte eller smelte innsatsen.

Kjemisk kompatibilitet: De skal ikke reagere negativt med hverandre. Noen plast kan forringe eller myke opp visse innsatsmaterialer.

Adhesjonspotensial: Kan det dannes en sterk binding? Dette knytter seg til overflateenergi, polaritet og potensialet for mekanisk eller kjemisk binding.

Behandlingsbetingelser: De valgte materialene må være formbare under gjennomførbare forhold. Tenk på injeksjonsstøpingstemperatur, trykk og kjølehastigheter som kreves for overmoldingsmaterialet, og hvordan innsatsen vil tåle disse forholdene.

Kostnad: Materialkostnad er alltid en faktor. Balanseytelseskrav med budsjettbegrensninger.

Miljøfaktorer: Vil delen bli utsatt for kjemikalier, UV -lys, ekstreme temperaturer eller fuktighet? Velg materialer som tåler disse miljøene over produktets levetid.

Overholdelsesoverholdelse: For applikasjoner som medisinsk utstyr eller matkontakt, må materialer oppfylle spesifikke regulatoriske godkjenninger (f.eks. ISO 10993, FDA).

Vanlig termoplast som brukes i overmolding

Termoplast er det vanligste valget for overmolding på grunn av deres smelteforbyggbarhet og bredt spekter av egenskaper.

Termoplastisk polyuretan (TPU):

Egenskaper: Utmerket slitestyrke, høy elastisitet, god strekkfasthet, god kjemisk motstand, myk berøring, bredt spekter av hardhet (Shore A til D).

Vanlige innlegg: Ofte overmoldt på stiv plast (f.eks. PC, abs, nylon) eller metaller for å gi myke grep, tetninger eller påvirkningsbeskyttelse.

Applikasjoner: Håndtak av medisinsk utstyr, grep om elektroverktøy, sportsutstyr, tilfeller av elektroniske enheter, innvendige komponenter for biler.

Termoplastiske elastomerer (TPES):

Egenskaper: Ligner på TPU, men ofte bredere familier (styreniske blokk -kopolymerer, kopolyesters, polyolefiner). De tilbyr gummilignende fleksibilitet, utmerket taktil følelse og gode tetningsegenskaper.

Vanlige innlegg: Rigid plast (ABS, PC, Nylon, PP, PE) og metaller.

Bruksområder: Grep om forbrukerprodukter, seler, knapper, vibrasjonsdempere, kabelovermerker, bærbare bånd.

Polykarbonat (PC):

Egenskaper: Høy påvirkningsstyrke, god optisk klarhet (hvis gjennomsiktig), god varmebestandighet, dimensjonell stabilitet.

Vanlige innlegg: Metallinnsatser for strukturell forsterkning eller elektrisk ledningsevne. Kan også overmølges på annen stiv plast.

Bruksområder: Elektroniske hus, medisinske komponenter, innvendige deler av biler, industrielle omslag.

Akrylonitril Butadiene Styren (ABS):

Egenskaper: God balanse mellom styrke, stivhet og seighet, god prosessbarhet, ofte valgt for estetiske deler på grunn av enkel fargelegging og plettering.

Vanlige innlegg: Ofte brukt som et stivt underlag for TPE/TPU -overmold. Metallinnsatser for gjengede festemidler eller strukturell støtte.

Bruksområder: Forbrukerelektronikk, Automotive Interior Parts, Appliance Components.

Nylon (polyamid - PA):

Egenskaper: Høy styrke, stivhet, god utmattelsesmotstand, god kjemisk motstand, utmerkede slitasjeegenskaper. Ofte glassfylt for forbedret styrke.

Vanlige innlegg: Metall (messing, stål, aluminium) for lageroverflater, gjengede innsatser eller strukturell forsterkning.

Bruksområder: Automotive under-hette-komponenter, industrielle tannhjul og lagre, elektriske kontakter, elektroverktøyhus.

Polypropylen (pp) og polyetylen (PE):

Egenskaper: lave kostnader, god kjemisk motstand, god utmattelsesmotstand, god elektrisk isolator. PP tilbyr høyere stivhet enn PE.

Vanlige innlegg: Ofte brukt som underlag for TPE -overmold i forbruksvarer. Metallinnsatser for enkle festemidler.

Bruksområder: Flaskekapsler, Automotive Interior Components (PP), Fleksible kontakter (PE), forbruksvarer.

Vanlige metaller brukt som innlegg

Metaller brukes ofte som innlegg for å gi styrke, stivhet, elektrisk ledningsevne, termisk ledningsevne eller spesialiserte funksjoner som tråder.

Aluminium:

Egenskaper: Lett, god styrke-til-vekt-forhold, utmerket termisk og elektrisk ledningsevne, god korrosjonsmotstand (spesielt anodisert).

Hensyn: Nedre smeltepunkt enn stål, relativt mykt. Kan være vanskelig å binde kjemisk med litt plast uten overflatebehandling.

Bruksområder: Varmevasker, lette strukturelle komponenter, elektriske kontakter, luftfartsdeler.

Messing:

Egenskaper: God elektrisk ledningsevne, utmerket maskinbarhet, god korrosjonsmotstand, ikke-magnetisk.

Hensyn: tyngre enn aluminium, dyrere enn stål.

Bruksområder: Gjengede innsatser (f.eks. For skruer), elektriske kontakter, rørleggerkomponenter, gjennomføringer. Den utmerkede maskinbarheten gjør den ideell for komplekse små innlegg.

Stål (rustfritt stål, karbonstål):

Egenskaper: høy styrke, høy stivhet, god slitasje, utmerket holdbarhet. Rustfritt stål tilbyr overlegen korrosjonsmotstand.

Hensyn: tyngre enn aluminium, kan være utsatt for rust (karbonstål). Krever høye prosesseringstemperaturer for overmolding.

Bruksområder: Strukturell armering, sjakter, lageroverflater, skjære kanter (kirurgiske instrumenter), festemidler, industrielle komponenter med tunge.

Materialkompatibilitet og vedheft

Å oppnå et sterkt, pålitelig bånd mellom innsatsen og det overmoldingsmaterialet er det endelige målet. Denne bindingen kan oppnås gjennom forskjellige mekanismer, ofte fungerer i kombinasjon:

Mekanisk sammenkobling: Dette er uten tvil den vanligste og pålitelige bindingsmekanismen. Det er avhengig av at det overmoldende materialet som strømmer inn i og rundt funksjoner (underskjæringer, hull, knurling, spor) på innsatsen, og låser de to komponentene fysisk sammen.

Kjemisk binding: Dette skjer når det overmoldingsmaterialet kjemisk binder seg til overflaten på innsatsen. Dette krever ofte materialer med kompatible polariteter eller overflatebehandlinger på innsatsen (f.eks. Primere, plasmabehandling) for å fremme vedheft. Materialer som TPUer og TPE -er er ofte designet for å binde seg godt med spesifikke stive plastsubstrater.

Limbinding (vedheft i mold): Noen ganger påføres et tynt lag med lim på innsatsen før det plasseres i formen. Varmen og trykket i støpeprosessen aktiverer limet, og skaper en binding.

Friksjonspass / krympe passform: Det overmoldingsmaterialet, ved avkjøling, krymper tett rundt innsatsen, og skaper en sterk trykkraft som holder den på plass. Dette er spesielt effektivt når overmold materialet har en høyere krympingshastighet enn innsatsen.

Limteknikker for å sette inn overmolding

Suksessen til et innsats som overmoldingsprosjektet henger sammen kritisk på den robuste vedheftet mellom innsatsen og overmoldingsmaterialet. I motsetning til tradisjonell montering, der festemidler eller eksterne lim skaper et ledd, setter inn overmolding av en integrert, ofte sømløs binding.

1. Mekanisk sammenkobling

Dette er uten tvil den vanligste, pålitelige og enkle metoden for å skape et sterkt binding i innsats overmolding, spesielt når du overmerker plast på metall eller ulik plast.

Prinsipp: Mekanisk sammenkobling er avhengig av det smeltede overmoldingsmaterialet som strømmer inn og innkapslende funksjoner på innsatsen som forhindrer at det blir trukket ut. Når plasten avkjøles og stivner, låser den fysisk rundt disse funksjonene, og skaper en robust fysisk forbindelse.

Designfunksjoner for mekanisk sammenkobling:

Gjennom hull: hull boret eller stanset gjennom innsatsen, la plasten strømme fra den ene siden til den andre, og danne en 'nagl av plast som sikkert låser innsatsen på plass.

Underskjæringer: Funksjoner på innsatsen som skaper et hulrom eller fordypning. Når plasten strømmer inn i denne underskjæringen, danner den en mekanisk lås.

Knurling: Et mønster av rygger eller spor på overflaten av innsatsen (ofte på pinner, sjakter eller sylindriske trekk). Den smeltede plasten strømmer inn i disse depresjonene og gir mange små ankerpunkter.

Spor og rygger: forsettlige kanaler eller hevede linjer på innsattens overflate gir stier og ankerpunkter for plasten.

Mesh/perforerte overflater: For større innlegg eller områder som krever betydelig innkapsling, kan et metallnett eller perforert ark gi en ekspansiv overflate for plasten å strømme gjennom og binde.

Fordeler: Svært pålitelig, relativt ufølsom for overflateforurensning (sammenlignet med kjemisk binding), og gir ofte utmerket uttrekksstyrke.

Ulemper: Krever spesifikke designfunksjoner på innsatsen, som noen ganger kan gi kompleksitet for å sette inn produksjon.

2. Kjemisk binding

Kjemisk binding oppstår når det overmoldingsmaterialet danner molekylære bindinger med overflaten til innsatsen. Denne typen bindinger skaper et veldig sterkt, ofte usynlig, grensesnitt.

Prinsipp: Denne prosessen er avhengig av den kjemiske kompatibiliteten mellom de to materialene. Når den smeltede plasten kommer i kontakt med innsatsoverflaten, spesielt hvis overflaten er blitt fremstilt eller er iboende reaktive, oppstår kjemiske reaksjoner (f.eks. Kovalent binding, hydrogenbinding eller van der Waals -krefter) ved grensesnittet, og smelter sammen materialene på molekylært nivå.

Materialspesifisitet: Noen termoplastiske elastomerer (TPE) og termoplastiske polyuretaner (TPUer) er spesielt formulert til kjemisk binding med visse stive plastsubstrater (f.eks. TPE -er designet for å binde seg med ABS, PC, nylon eller PP). Dette oppnås ved å konstruere TPEs kjemi for å være kompatibel med underlagets polymerkjeden.

Betydningen av overflateenergi: For effektiv kjemisk binding, må siktets overflateenergi være høyere enn eller kompatibel med overflatespenningen til den smeltede plasten. Lav overflateenergi (f.eks. På fet eller uren overflater) kan føre til dårlig fukting og svake bindinger.

Fordeler: skaper et ekstremt sterkt og holdbart bånd, og danner ofte en hermetisk tetning. Ingen behov for makroskopiske mekaniske funksjoner på innsatsen.

Ulemper: Veldig følsom for overflatens renslighet og materialkompatibilitet. Krever spesifikke materialkoblinger.

3. Limbinding (vedheft i mold)

Selv om det er mindre vanlig som den primære bindingsmetoden enn mekanisk eller kjemisk binding, innebærer limbinding i mold å bruke et klebende lag for å fremme vedheft.

Prinsipp: Et tynt lag med et kompatibelt lim brukes på innsatsen før det plasseres i formen. Varmen og trykket fra injeksjonsstøpingsprosessen aktiverer eller kurerer limet, og danner en binding mellom innsatsen og det overmoldede materialet.

Typer lim: Spesialiserte lim i mold er typisk termohærdende harpikser eller reaktive varme smelter designet for å motstå støpingstemperaturene.

Fordeler: Kan lette binding mellom ellers inkompatible materialer. Kan gi sterk, jevn vedheft.

Ulemper: Legger til et ekstra skritt til produksjonsprosessen (limsprogram). Krever nøye kontroll av limtykkelse og herdeparametere. Kan øke den totale delkostnaden på grunn av limmateriale og prosesskompleksitet. Mindre vanlig for automatiserte prosesser med høyt volum, med mindre det er absolutt nødvendig.

Overflateforberedelse

Uansett den primære bindingsmekanismen, er riktig overflateforberedelse av innsatsen avgjørende for å maksimere vedheft. Forurensninger og inkonsekvent overflateenergi kan svekke enhver binding betydelig.

Rengjøring: Dette er det mest grunnleggende trinnet. Innlegg må være fri for oljer, fett, støv, mold frigjøringsmidler, fingeravtrykk og andre rester. Vanlige rengjøringsmetoder inkluderer:

Løsningsmiddel avfetting: Bruke løsningsmidler som isopropylalkohol, aceton eller spesialiserte industrielle rengjøringsmidler.

Vandig rengjøring: ved bruk av vaskemidler og vann, ofte fulgt av skylling og tørking.

Ultralydrensing: Bruke høyfrekvente lydbølger i et flytende bad for å fjerne forurensninger.

Overflateaktivering/modifisering: For å forbedre kjemisk binding kan innsatsenes overflateenergi økes eller dens kjemiske reaktivitet forbedres:

Plasmabehandling: Bruke en plasmautladning for å rengjøre, etse og aktivere overflaten på molekylært nivå. Svært effektive for plast og noen metaller.

Flammebehandling: Å føre overflaten raskt gjennom en flamme for å oksidere og aktivere den. Vanlig for polyolefiner.

Corona-behandling: Bruke en høyfrekvent elektrisk utladning for å endre overflaten.

Mekanisk slitasje: Lett grovt overflaten (f.eks. Sandblåsing, grit sprengning) for å øke overflaten og skape mikrofunksjoner for mekanisk sammenkobling. Det må utvises forsiktighet for ikke å skade innsatsen.

Primere/adhesjonspromotorer: Påføring av en kjemisk primer som fungerer som en bro mellom innsatsen og overmoldingsmaterialet. Dette brukes ofte til vanskelige underlag eller når det kreves en veldig sterk kjemisk binding.

Ved å nøye med tanke på disse bindingsteknikkene og implementere grundig overflateforberedelse, kan produsentene sikre å lage svært holdbare og pålitelige overmoldede komponenter som oppfyller de mest krevende ytelsesspesifikasjonene.

Bruksområder for innsats overmolding

Den unike evnen til å sette inn overmolding til å kombinere de beste egenskapene til forskjellige materialer til en enkelt, sammenhengende komponent har gjort det til en uunnværlig prosess på tvers av et stort utvalg av bransjer. Fra å forbedre sikkerhet og holdbarhet til å forbedre estetikk og funksjonalitet, finnes overmoldingsløsninger i utallige produkter vi bruker hver dag.

1. Bilindustri

Bilsektoren er en viktig adopter av innsats overmolding på grunn av kravene til lettvekt, forbedret estetikk, støyreduksjon og integrering av komplekse funksjoner.

Girskiftknotter og interiørtrim: har ofte en stiv plast- eller metallkjerne som er overmoldet med myke berøring av termoplastiske elastomerer (TPE) eller termoplastiske polyuretaner (TPUer) for ergonomisk komfort, en førsteklasses følelse og vibrasjonsdempende.

Sensorhus og kontakter: Kritiske elektroniske sensorer (f.eks. For motorstyring, ADAS-systemer) blir ofte overmoldt med robust, varmebestandig plast. Metallpinner eller kretsløp er innkapslet for å beskytte mot fuktighet, kjemikalier og vibrasjoner, noe som sikrer pålitelighet i tøffe miljøer under hette.

Rattkomponenter: Metallarmaturer og elektroniske komponenter blir overmoldet med forskjellige plast for å skape en komplett, ergonomisk og estetisk behagelig rattmontering, ofte med myke berøringsgrep og funksjonelle knapper.

Wire-seler og kabelmonteringer: Metallterminaler og ledninger blir overmoldet med plast for å skape robuste, forseglede kontakter som er motstandsdyktige mot uttrekking, fuktighet og slitasje, avgjørende for kjøretøyets elektriske system.

Dørhåndtak og sperrer: Overvisning kan integrere metallaktiveringsmekanismer med plasthus for holdbarhet og en jevn, estetisk behagelig finish.

Bremsepedalputer: Metallpedalarmer blir overmoldt med anti-skli gummi eller TPE-materialer for sikkerhet og forbedret førerfølelse.

2. medisinsk utstyr

Presisjon, biokompatibilitet, steriliseringsevner og ergonomisk design er avgjørende i det medisinske feltet, noe som gjør at jeg overfører en høyt verdsatt prosess.

Kirurgiske instrumenthåndtak: Stive metallkirurgiske verktøy (f.eks. Scalpels, tang) blir ofte overmoldt med TPE-er eller silikoner for å gi et behagelig, sklisete grep for kirurger, forbedre kontrollen og redusere utmattelsen under lange prosedyrer. Disse materialene må ofte tåle tøffe steriliseringssykluser.

Diagnostiske utstyrskomponenter: Interne elektroniske komponenter, sonder eller fluidveier blir ofte overmoldet med biokompatibel plast for å lage forseglede, sterile og enkle å rengjøre hus.

Medisinsk rør og kontakter: Metall eller stive plastkontakter er overmoldt med fleksible materialer (f.eks. TPE-er i medisinsk kvalitet for å lage lekkasjesikre tetninger, sikre tilkoblinger og ergonomiske grensesnitt for IV-linjer, katetre og andre væskeleveringssystemer.

Bærbare medisinske apparater: Sensorer og kretskort er innkapslet i myke, hudvennlige overmold for enheter som glukosemonitorer eller kontinuerlige hjertefrekvenssporere, og sikrer komfort og beskyttelse.

Tannverktøy: Tips om metallarbeid overmoldes med ergonomiske plasthåndtak for forbedret tannlegekomfort og kontroll.

3. Forbrukerprodukter

Fra håndholdte gadgets til husholdningsapparater forbedrer overmolding holdbarheten, estetikken og brukeropplevelsen i et bredt utvalg av forbruksvarer.

Grep om elektroverktøy: Den mest gjenkjennelige applikasjonen. Stive plast- eller metallverktøylegemer blir overmoldt med TPE-er for å gi komfortable, sklisikre, vibrasjonsdempende grep for forbedret sikkerhet og brukerkomfort.

Elektriske tannbørstehåndtak: Innvendige motorer og batterier er forseglet i et stivt plastskall, som deretter ofte blir overmoldet med TPE for et behagelig, vanntett og estetisk behagelig grep.

Kjøkkenutstyr: Metallspatler, hviskinger og kniver er overmoldet med varmebestandig, ergonomisk plast- eller silikonhåndtak for komfort og forbedret grep under matlagingen.

Elektroniske enhetskapslinger: Fjernkontroller, spillkontrollere og smarte hjemmeenheter har ofte hardt plastbaser med myke touch TPE-overmakker for forbedret grep, holdbarhet og en førsteklasses følelse. Internkretser kan også innkapsles.

Sportsvarer: Sykkelgrep, Golf Club -grep, dykkingmasker og atletisk fottøy bruker ofte overmolding for å kombinere stive strukturelle elementer med mykere, grippere materialer for ytelse og komfort.

Personlige pleieprodukter: Razorhåndtak, hårbørster og kosmetiske applikatorer bruker overmolding for ergonomiske design og forbedret taktil appell.

4. Industrielle komponenter

I industrielle omgivelser brukes overmolding for å skape robuste komponenter med høy ytelse som tåler å kreve driftsforhold, forbedre sikkerheten og konsolidere funksjoner.

Pakninger og tetninger: Metallinnsatser kan overmølges med elastomere materialer for å skape svært holdbare og presise tetningsløsninger for pumper, ventiler og kabinetter, og tilbyr overlegen ytelse sammenlignet med tradisjonelle komprimeringspakninger.

Elektriske kontakter og brytere: Metallkontakter og terminaler blir overmoldt med isolerende plast for å lage forseglet, robuste og sikre elektriske tilkoblinger, og beskytte mot fuktighet, støv og elektrisk sjokk.

Høpsrike og gir: metallaksler eller knutepunkter kan overmølges med konstruert plast for å skape lette impellere eller gir med forbedret korrosjonsmotstand, støyreduksjon og redusert treghet, samtidig som det opprettholder et sterkt grensesnitt til drivakselen.

Håndverktøy og skiftenøkler: Metallverktøylegemer er overmoldt med komfortable, kjemiskresistente plasthåndtak for å forbedre ergonomien, gi elektrisk isolasjon og redusere brukerutmattelsen.

Vibrasjonsfester og dempere: metallfester eller stive plastbaser blir overmoldet med myke elastomerer for å lage komponenter som effektivt isolerer vibrasjoner i maskiner og utstyr, reduserer støy og forlenget produktets levetid.

Fordeler og ulemper ved å sette inn overmolding

Mens innsats overmolding tilbyr en kraftig løsning for å lage multimateriale komponenter, som enhver produksjonsprosess, kommer den med sitt eget sett med fordeler og begrensninger. En klar forståelse av disse fordelene og ulemper er avgjørende for å avgjøre om overmolding er den mest passende tilnærmingen for en gitt applikasjon.

Fordeler (proffer)

Sett inn overmolding gir betydelige fordeler som ofte oppveier utfordringene, noe som gjør det til et foretrukket valg for mange komplekse produktdesign.

Kostnadsreduksjon (langsiktig):

Redusert monteringstid: Ved å integrere flere komponenter i en, eliminerer overmolding behovet for separate monteringstrinn, for eksempel skruing, liing eller sveising. Dette reduserer arbeidskostnadene og fremskynder produksjonssyklusene betydelig.

Færre komponenter å administrere: Konsolidering av deler forenkler lagerstyring, innkjøp og forsyningskjeden logistikk.

Redusert skrot og omarbeiding: En godt designet overmoldingsprosess kan produsere svært konsistente deler, og minimere avvisninger assosiert med feil montering eller feiljusterte komponenter.

Forbedret delytelse og funksjonalitet:

Synergistiske materialegenskaper: Tillater kombinasjonen av materialer med vidt forskjellige egenskaper (f.eks. Stiv metall for styrke, fleksibel plast for grep, elektrisk ledende metall med isolerende plast) for å oppnå overlegen total ytelse.

Forbedret holdbarhet og pålitelighet: Den integrerte bindingen mellom innsatsen og overmolden resulterer ofte i en mer robust del, og reduserer skrangling, løsne eller materiell tretthet som kan oppstå i tradisjonelt samlede komponenter. Det skaper en sterkere, mer permanent forbindelse.

Forbedrede tetningsmuligheter: Overvisning kan skape hermetiske tetninger rundt innlegg, beskytte sensitiv elektronikk eller forhindre væskelekkasjer.

Vibrasjon og støyreduksjon: Myke overmold kan absorbere sjokk og dempe vibrasjoner, noe som forbedrer produktets levetid og brukerkomfort.

Design fleksibilitet og estetikk:

Komplekse geometrier: muliggjør å lage intrikate deler som ville være vanskelig eller umulig å produsere ved hjelp av enkeltmateriellstøping eller konvensjonelle monteringsmetoder.

Integrerte funksjoner: Tillater sømløs integrasjon av funksjoner som gjengede innlegg, elektroniske kretsløp, sensorer eller ergonomiske grep direkte inn i delen.

Forbedret estetikk: Tilbyr designere muligheten til å lage flerfargede, multi-tekstur og myke berøringsoverflater som forbedrer produktappell og ergonomi, ofte eliminerer synlige festemidler eller sømmer.

Ulemper (ulemper)

Til tross for sine mange fordeler, gir innsats overmolding visse utfordringer som må vurderes nøye i løpet av planleggings- og designfasene.

Høyere innledende verktøykostnader:

Komplekse former: Overmoldverktøy er iboende mer komplekse enn standardinjeksjonsformer fordi de nøyaktig må imøtekomme og sikre innsatsen. Dette krever ofte intrikate kjerne- og hulromsdesign, spesielle portplasser og potensielt automatiseringsfunksjoner, noe som fører til høyere forhåndsinvestering.

Multi-shot Tooling: For multi-shot-overmolding øker verktøyets kompleksitet og kostnad betydelig når det involverer flere hulrom, roterende plateringer eller overføringsmekanismer i en enkelt form.

Problemer med materiell kompatibilitet:

Adhesjonsutfordringer: Å oppnå en sterk og jevn binding kan være utfordrende, spesielt mellom forskjellige materialer med lav overflateenergi eller store forskjeller i termiske ekspansjonskoeffisienter. Dette kan føre til delaminering, warpage eller sprekker.

Begrensninger for behandlingstemperatur: Det overmoldingsmaterialets smeltetemperatur må være lav nok til ikke å skade eller nedbryte innsatsmaterialet. Dette kan begrense materielle valg.

Differensiell krymping: Når den overmakkede plasten avkjøles, krymper den. Hvis innsatsmaterialet har en betydelig forskjellig koeffisient for termisk ekspansjon, kan denne differensialkrympingen indusere indre spenninger, noe som fører til skjeving, sprekker eller bindingssvikt over tid.

Økte syklustider (i noen tilfeller):

Sett inn lasting: Hvis innsatser lastes inn manuelt, øker dette den totale syklustiden, noe som påvirker produksjonseffektiviteten. Selv automatisert lasting gir et lite trinn.

Kjøletid: Tilstedeværelsen av en innsats kan noen ganger påvirke avkjølingsenheten, og potensielt kreve lengre kjølesyklus for å forhindre varpage eller oppnå full størkning, spesielt hvis innsatsen fungerer som en kjøleribbe.

Risiko for å sette inn skader eller feilplassering:

Høyt injeksjonstrykk: Kreftene av smeltet plastinjeksjon kan potensielt bøye, bryte eller fortrenge delikate innlegg hvis de ikke blir støttet tilstrekkelig, eller hvis injeksjonsparametrene ikke er optimalisert.

Presis posisjonering: Å opprettholde nøyaktig innsatsplassering i formen kan være utfordrende, og enhver feiljustering kan føre til mangelfulle deler.

Designkompleksitet:

Avhengig design: Utformingen av innsatsen og overmoldet er uløselig koblet. Endringer i den ene krever ofte endringer i den andre, og krever en mer integrert og iterativ designprosess.

DFM Betydning: Design for produserbarhet (DFM) er enda mer kritisk i overmolding. Feil i design kan være veldig kostbare å rette opp når verktøyet er gjort.

Til tross for disse utfordringene, når de er nøye planlagt og utført, gjør fordelene ved å sette inn overmolding når det gjelder delytelse, kostnadseffektivitet i høye volumer og designfrihet ofte det til det overlegne valget for komplekse, multimateriale applikasjoner. Nøkkelen til suksess ligger i grundig design, materialvalg og prosessoptimalisering.

Casestudier

Eksempler i den virkelige verden illustrerer kraftig det transformative potensialet ved å sette inn overmolding. Disse casestudiene fremhever hvordan denne prosessen løser komplekse ingeniørutfordringer, optimaliserer ytelsen og oppnår betydelig produksjonseffektivitet.

Casestudie 1: Automotive Sensor Housing

Utfordring: En ledende bilprodusent trengte å produsere et kompakt, svært holdbart sensorhus for et avansert driverassistansesystem (ADAS). Sensoren krevde presis innretting, beskyttelse mot tøffe under-hette-miljøer (temperatursvingninger, fuktighet, kjemikalier) og elektrisk isolasjon av delikate indre kretsløp. Tradisjonell montering med pakninger og potteforbindelser var dyrt, utsatt for lekkasjer og arbeidskrevende.

Overmoldingsløsning: Sett inn overmolding ble valgt for å innkapsling av metallsensoren og dens interne ledninger.

Sett inn: en nøyaktig maskinert metallsensorkomponent med innebygde ledninger og tilkoblingspinner.

Overmold materiale: En høyytelses, glassfylt PBT (polybutylen-tereftalat) ble valgt for sin utmerkede kjemiske motstand, termisk stabilitet og dimensjonell stabilitet.

Prosess: Metallsensoren ble robotisk plassert i formen. PBT ble deretter injisert, fullstendig innkapslet sensoren og skapte en robust, hermetisk tetning rundt de elektriske tilkoblingene.

Fordeler oppnådd:

Forbedret holdbarhet: Det sømløse overmoldet ga overlegen beskyttelse mot miljøfaktorer, og utvidet sensorens levetid betydelig.

Kostnadsreduksjon: Eliminert flere monteringstrinn (potte, pakning, festing), redusere arbeidskraft og materialkostnader med over 30%.

Forbedret pålitelighet: Reduserte potensielle lekkasjebaner og sviktpunkter sammenlignet med tradisjonell montering.

Miniatyrisering: tillatt en mer kompakt design på grunn av komponentens integrerte natur.

Casestudie 2: Ergonomisk kirurgisk instrumenthåndtak

Utfordring: Et medisinsk utstyrsselskap hadde som mål å forbedre ergonomien og sikkerheten til et gjenbrukbart kirurgisk skjæreverktøy. Det eksisterende metallhåndtaket var glatt når det er vått, forårsaket utmattelse av hånden under lange prosedyrer, og krevde en egen, arbeidsintensiv limsprosess for et gummigrep. Steriliseringskompatibilitet var også kritisk.

Overmoldingsløsning: Metallbladet og skaftet ble overmoldet med en spesialisert, medisinsk kvalitet termoplastisk elastomer (TPE).

Sett inn: Det stive rustfritt stålblad og dets integrerte tang (håndtakets del).

Overmold Materiale: En tilpasset formulert, biokompatibel TPE ble valgt for sin myke berøringsfølelse, sklisikre egenskaper selv når den er våt, og evnen til å motstå gjentatt dampsterilisering (autoklaving) sykluser uten nedbrytning eller delaminering.

Prosess: Metalltangen ble nøyaktig plassert i formhulen. TPE ble injisert rundt den og dannet et ergonomisk grep med strukturerte funksjoner. Mekaniske sammenkoblingsfunksjoner (spor, gjennom hull) ble designet i metallinnsatsen for å sikre et sterkt, permanent bånd.

Fordeler oppnådd:

Overlegen ergonomi: Det myke berøringen TPE-grepet forbedret kirurgens komfort og kontroll betydelig, og reduserte håndtredigheten til hånden.

Forbedret sikkerhet: Den sklisikre overflaten reduserte risikoen for utilsiktet glidning under kritiske prosedyrer.

Forbedret produksjonsevne og kostnadsbesparelser: eliminert det manuelle limtrinnet, noe som resulterer i en renere prosess, redusert arbeidskraft og raskere produksjon.

Steriliseringskompatibilitet: Den valgte TPE opprettholdt sin integritet og bindingsstyrke gjennom strenge steriliseringsprotokoller.

Casestudie 3: Forbrukerelektronikk Fjernkontroll

Utfordring: En forbrukerelektronikkprodusent ønsket å forbedre den taktile følelsen, slippmotstanden og generell estetikk av en high-end fjernkontroll. Den originale designen var stiv plast, utsatt for sprekker når den droppet, og føltes "billig."

Overmoldingsløsning: Det ble benyttet en to-shot (multi-shot) overmoldingsprosess for å skape fjernkontrollens kropp.

Første skudd (sett inn/underlag): En stiv ABS (akrylonitril butadienstyren) plast dannet strukturell kjerne- og knappbrønner på fjernkontrollen.

Andre skudd (Overmold): En spesialformulert TPE ble injisert over deler av abs, og skapte et mykt, gripende ytre skall og aksentområder.

Prosess: ABS -komponenten ble støpt i det første hulrommet, og deretter automatisk overført (via muggrotasjon eller robotarm) til det andre hulrommet der TPE ble injisert.

Fordeler oppnådd:

Premium Tactile Feel: TPE Overmold ga en hyggelig, myk berøringsoverflate som forbedret brukeropplevelsen betydelig.

Forbedret dråpemotstand: Det elastomere ytre laget absorberte påvirkningskrefter, noe som gjør fjernkontrollen mer holdbar og mindre utsatt for skade fra utilsiktet dråper.

Estetisk forbedring: Aktivert multimateriale design med distinkte teksturer og fargekontraster, og løfter den opplevde kvaliteten og designens sofistikering av produktet.

Strømlinjeformet produksjon: Den to-skuddprosessen muliggjorde å lage en kompleks, multimateriell del i en enkelt støpesyklus, og reduserer monteringstiden og logistikken.

Disse eksemplene understreker at det å sette inn overmolding handler ikke bare om å kombinere materialer; Det handler om tekniske integrerte løsninger som leverer overlegen ytelse, effektivitet og markedsappell.

Beste praksis for å sette inn overmolding

Å oppnå konsistente, høykvalitetsresultater i innsatsoverføring krever overholdelse av bevist beste praksis gjennom design, verktøy og produksjonsstadier.

1. Design for Productability (DFM) retningslinjer

Proaktive designbeslutninger er den mest effektive måten å sikre suksess for overmolding.

Samarbeid tidlig: engasjere deg med moldere og materialleverandører fra den innledende designfasen. Deres kompetanse kan forhindre kostbare redesign.

Regn for materialegenskaper: Forstå termisk ekspansjon, krymping og vedheftingsegenskaper for begge materialene. Designtoleranser bør redegjøre for disse forskjellene.

Fremme mekanisk sammenkobling: prioritere designfunksjoner på innsatsen (underskjæringer, hull, knurling) som maksimerer mekanisk bindingsstyrke.

Oppretthold ensartet veggtykkelse: Streber etter konsistent overmold veggtykkelse rundt innsatsen for å minimere differensialkjøling, varpage og vasker.

Generøse radier: Bruk sjenerøse radier (fileter) på indre og ytre hjørner, spesielt der overmoldet møter innsatsen, for å redusere stresskonsentrasjoner og forbedre materialstrømmen.

Optimaliser gate og ventilasjon: Plasser strategisk porter for å sikre balansert strømning rundt innsatsen og ventilasjonsåpningene for å forhindre luftfeller, noe som kan føre til tomrom og dårlig binding.

Forsikre deg om å sette inn robusthet: Designinnlegg for å motstå injeksjonstrykk og temperaturer uten deformasjon. Tenk på deres stivhet og termisk masse.

Klaring for muggkomponenter: Sørg for tilstrekkelig plass rundt innsatsen for muggkomponenter (f.eks. Kjernepinner) til å engasjere seg uten forstyrrelser.

2. Kvalitetskontroll og inspeksjon

Streng kvalitetskontroll gjennom hele prosessen er avgjørende for å sikre delintegritet og ytelse.

Innkommende materialinspeksjon: Kontroller kvaliteten, dimensjonene og rensligheten til alle innkommende innlegg og rå overmoldematerialer.

Overvåking av prosess:

Automatiserte synssystemer: Bruk kameraer for å bekrefte riktig innsatsplassering før mugglukking.

Prosessparameterovervåking: Overvåkning og loginjeksjonstrykk, temperatur, syklustid og kjøleprofiler kontinuerlig for å sikre konsistens.

Robot/automatisering Kalibrering: Kalibrer robotinnsats -plasseringssystemer regelmessig for presisjon.

Etter molding inspeksjon:

Visuell inspeksjon: Sjekk for kosmetiske defekter, blitz, hulrom, korte skudd og riktig innkapsling av innsatsen.

Dimensjonal inspeksjon: Bruk bremser, mikrometer, CMM -er (koordinatmålingsmaskiner) eller optiske skannere for å bekrefte kritiske dimensjoner.

Adhesjonstesting:

Uttrekkstester: Bruk en målt kraft på innsatsen for å bestemme bindingsstyrken som kreves for å trekke den ut av overmølgen.

Peel -tester: Mål kraften som kreves for å skrelle overmold materialet fra innsatsoverflaten (vanlig for flate grensesnitt).

Momenttester: For gjengede innsatser må du måle dreiemomentet som kreves for å spinne eller strippe innsatsen.

Miljøkesting: Emneprøver for ekstreme temperaturer, fuktighet, kjemisk eksponering eller UV-stråling for å sikre langsiktig ytelse og bindingsintegritet i deres tiltenkte miljø.

Funksjonell testing: Test den ferdige delen i den tiltenkte applikasjonen for å bekrefte at alle funksjoner er oppfylt.

Ved å integrere disse beste praksisene, kan produsenter redusere risikoen betydelig, optimalisere produksjonen og konsekvent produsere innsats for høy kvalitet.

Fremtidige trender innen innsats overmolding

Feltet for å ha overmolding utvikles kontinuerlig, drevet av fremskritt innen materialvitenskap, produksjonsteknologi og økende krav til integrerte og bærekraftige produkter.

Fremskritt innen materialer og teknologier:

Multimateriale integrasjon : Forvent fortsatt utvikling i høyt spesialiserte TPE -er og TPUer som tilbyr overlegen kjemisk binding til et bredere spekter av ingeniørplast og metaller, noe som reduserer avhengigheten av overflatebehandlinger.

Smarte materialer og sensorer: Voksende integrering av avansert elektronikk, sensorer (f.eks. Trykk, temperatur, RFID) og til og med fleksible kretsløp direkte i overmoldede komponenter, og skaper "smarte" deler med innebygd funksjonalitet.

Bærekraftige materialer: Økende bruk av biobaserte, resirkulerte og resirkulerbare overmoldematerialer for å oppfylle miljøforskrifter og forbrukernes etterspørsel etter grønnere produkter.

Additive Manufacturing (3D -utskrift) for innlegg: Prototyping og til og med lavt volumproduksjon av komplekse innlegg via 3D-utskrift blir mer utbredt, og tilbyr enestående designfrihet og hastighet.

Flytende silikongummi (LSR) overmolding: Når LSR-støpingsteknologi modnes, vil bruken av overmolding på plast og metaller for myk berøring, forsegling og medisinske anvendelser fortsette å vokse på grunn av dets unike egenskaper (biokompatibilitet, bredt temperaturområde).

Forbedret simuleringsprogramvare: Mer sofistikerte simuleringsverktøy vil tillate ingeniører å forutsi materialstrøm, bindingsstyrke, restspenninger og potensiell varpage med større nøyaktighet, og optimalisere design praktisk talt før verktøyet er kuttet.

Økt automatisering og industri 4.0 -integrasjon:

Robotikk for innsatsplassering: Ytterligere fremskritt i høyhastighets, presise robotsystemer for automatisert innsatsbelastning vil forbedre effektiviteten og konsistensen, spesielt for delikate eller komplekse innlegg.

Integrerte produksjonsceller: Overføringslinjer vil bli mer integrert med nedstrøms prosesser (montering, testing, emballasje) i helautomatiserte, "lys-ut" produksjonsmiljøer.

Prosesskontroll i sanntid: Utnytte AI og maskinlæring for overvåking av sanntid og adaptiv kontroll av støpeparametere, optimaliserer kvalitet og reduserer avfall ytterligere.

Digitale tvillinger: Opprettelse av digitale kopier av produksjonsprosessen for å forutsi ytelse, feilsøke problemer og optimalisere driften eksternt.

Disse trendene indikerer en fremtid der innsatsing av overmolding vil bli enda mer sofistikert, allsidig og sentralt i opprettelsen av avanserte, multifunksjonelle produkter i alle bransjer.

So

Reisen gjennom innsats overmolding avslører en sofistikert og enormt verdifull produksjonsprosess som står som en hjørnestein i moderne produktdesign. Fra å forbedre ytelsen og estetikken til å konsolidere komponenter og redusere langsiktige kostnader, er mulighetene transformative.

Oppsummering av nøkkelpunkter:

Hva det er: sett inn overmolding nøyaktig omslutter en forhåndsformet komponent (sett inn) med et injeksjonsstøpt materiale, og skaper en enkelt, integrert del.

Kjerneprosess: Involverer nøye innsettforberedelse, sikker plassering i formen, presis materialinjeksjon, avkjøling og utkast, og utnytter ofte automatiserte systemer for effektivitet.

Design er Paramount: Suksess hengende på grundig design av både innsatsen og den overmoldende plast, med tanke på aspekter som mekaniske sammenkoblingsfunksjoner, ensartet veggtykkelse, riktig portering og trekkvinkler for å sikre formbarhet og bindingsstyrke.

Materialkompatibilitet er kritisk: valg av innsats- og overmoldematerialer må gjøre rede for termisk, kjemisk og vedheftskompatibilitet for å oppnå en sterk, pålitelig binding, ofte utnytte vanlige termoplast som TPE, TPUer, PC, abs og metaller som aluminium, messing og stål.

Bindingsmekanismer: vedheft oppnås først og fremst gjennom robust mekanisk sammenkobling, kjemisk binding (spesielt med spesialiserte materialer), eller, mindre ofte, i mold lim, alt støttet av grundig overflateforberedelse.

Brede applikasjoner: Fra å forbedre ergonomi og beskytte sensitiv elektronikk i medisinsk utstyr og forbrukerprodukter, til å forbedre holdbarheten og funksjonaliteten i bil- og industrielle komponenter, er overmoldingens allsidighet enorm.

Fordeler og ulemper: Mens det tilbyr betydelige fordeler i ytelse, delkonsolidering og langsiktig kostnadsreduksjon, krever det høyere innledende verktøyinvesteringer og nøye styring av materialkompatibilitet og prosesskompleksitet.