Din guide til Kina Injeksjonsstøping: Kostnad, kvalitet og å finne riktig partner

Introduksjon til Kina injeksjonsstøping

Injeksjonsstøping er en allsidig og mye brukt produksjonsprosess for å produsere deler fra termoplastiske og termosettende plastmaterialer. Det innebærer å injisere smeltet materiale i en form, der det kjøler seg og stivner inn i ønsket form. Denne metoden er kjent for sin evne til å produsere komplekse deler med høy presisjon, utmerket overflatebehandling og raske produksjonshastigheter, noe som gjør den uunnværlig i en rekke bransjer, fra bilindustri og medisinsk til forbrukerelektronikk og husholdningsvarer.

De siste tiårene har Kina dukket opp som en dominerende styrke i det globale produksjonslandskapet, og dets injeksjonsstøpingsindustri er intet unntak. Landet har blitt et foretrukket reisemål for bedrifter over hele verden som søker injeksjonsformingstjenester, i stor grad på grunn av sin robuste produksjonsinfrastruktur, konkurransedyktige priser og omfattende nettverk av leverandører. Denne guiden tar sikte på å gi en omfattende oversikt over Kina -injeksjonsstøping, og dykke ned i kritiske aspekter som kostnad, kvalitet og de essensielle trinnene for å finne riktig produksjonspartner for dine spesifikke prosjektbehov.

Å velge Kina for dine behov for injeksjonsstøping kommer imidlertid med et unikt sett med fordeler og ulemper som garanterer nøye vurdering:

Fordeler ved å velge Kina for injeksjonsstøping:

- Kostnadseffektivitet: En av de viktigste driverne for outsourcing til Kina er de betydelig lavere arbeidskraftskostnadene sammenlignet med vestlige land. Dette, kombinert med konkurrerende materialpriser og stordriftsfordeler, resulterer ofte i en lavere total enhetskostnad for produserte deler.

- Etablert infrastruktur og økosystem: Kina kan skilte med en høyt utviklet produksjonsinfrastruktur og et enormt økosystem av støtteindustrier, inkludert muggprodusenter, materialleverandører og etterbehandlingstjenester. Dette gir mulighet for strømlinjeformede produksjonsprosesser og rask tilgang til ressurser.

- Høy produksjonskapasitet: Kinesiske produsenter har ofte store produksjonskapasiteter, noe som gjør dem godt egnet for ordre med høyt volum og masseproduksjon.

- Hastighet til markedet: Effektiviteten og omfanget av kinesisk produksjon kan ofte føre til raskere prototyping og produksjonssykluser, og akselerere tid til å markedsføre for nye produkter.

- Teknologisk fremgang: Mange ledende kinesiske injeksjonsformingsselskaper har investert stort i topp moderne maskiner og tatt i bruk avanserte teknologier, og tilbyr sofistikerte evner og produksjon av høy kvalitet.

- Erfaring og kompetanse: Med flere tiår med erfaring i global produksjon, har kinesiske leverandører samlet betydelig kompetanse innen forskjellige injeksjonsstøpingsteknikker og materielle applikasjoner.

Ulemper ved å velge Kina for injeksjonsstøping:

- Kommunikasjonsbarrierer: Språkforskjeller og kulturelle nyanser kan noen ganger føre til misforståelser eller feiltolkninger, noe som gjør tydelig og konsekvent kommunikasjon avgjørende.

- Intellektuell eiendom (IP) bekymringer: Mens det er gjort en innsats for å styrke IP -beskyttelsen i Kina, har noen virksomheter fremdeles bekymring for å ivareta design og proprietær informasjon. Grundig due diligence og robuste juridiske avtaler er avgjørende.

- Utfordringer om kvalitetskontroll (hvis ikke styres godt): Selv om høy kvalitet er oppnåelig, kan det å opprettholde jevn kvalitet være en utfordring uten riktig tilsyn, strenge kvalitetskontrolltiltak og klare spesifikasjoner. Det krever proaktivt engasjement og en veldefinert kvalitetssikringsplan.

- Logistikk og fraktkompleksitet: Å administrere internasjonal frakt, skikker og importtoll kan legge til lag med kompleksitet og kostnader for den samlede prosessen.

- Ledetider for verktøy: Selv om produksjonen kan være rask, kan den innledende verktøyfasen (moldskaping) fortsatt ha betydelige ledetider, spesielt for komplekse design.

- Etiske og miljømessige hensyn: Det er viktig for bedrifter å sikre at deres utvalgte leverandører holder seg til etisk arbeidspraksis og miljøforskrifter, og samsvarer med sine egne samfunnsansvarsmål.

Forstå injeksjonsstøpingsprosessen

For å effektivt engasjere seg med Kina -injeksjonsformingstjenester, er det avgjørende å ha en grunnleggende forståelse av selve injeksjonsstøpingsprosessen. Denne kunnskapen gir deg mulighet til å kommunisere mer effektivt med produsenter, forstå tekniske spesifikasjoner og ta informerte beslutninger om prosjektet ditt.

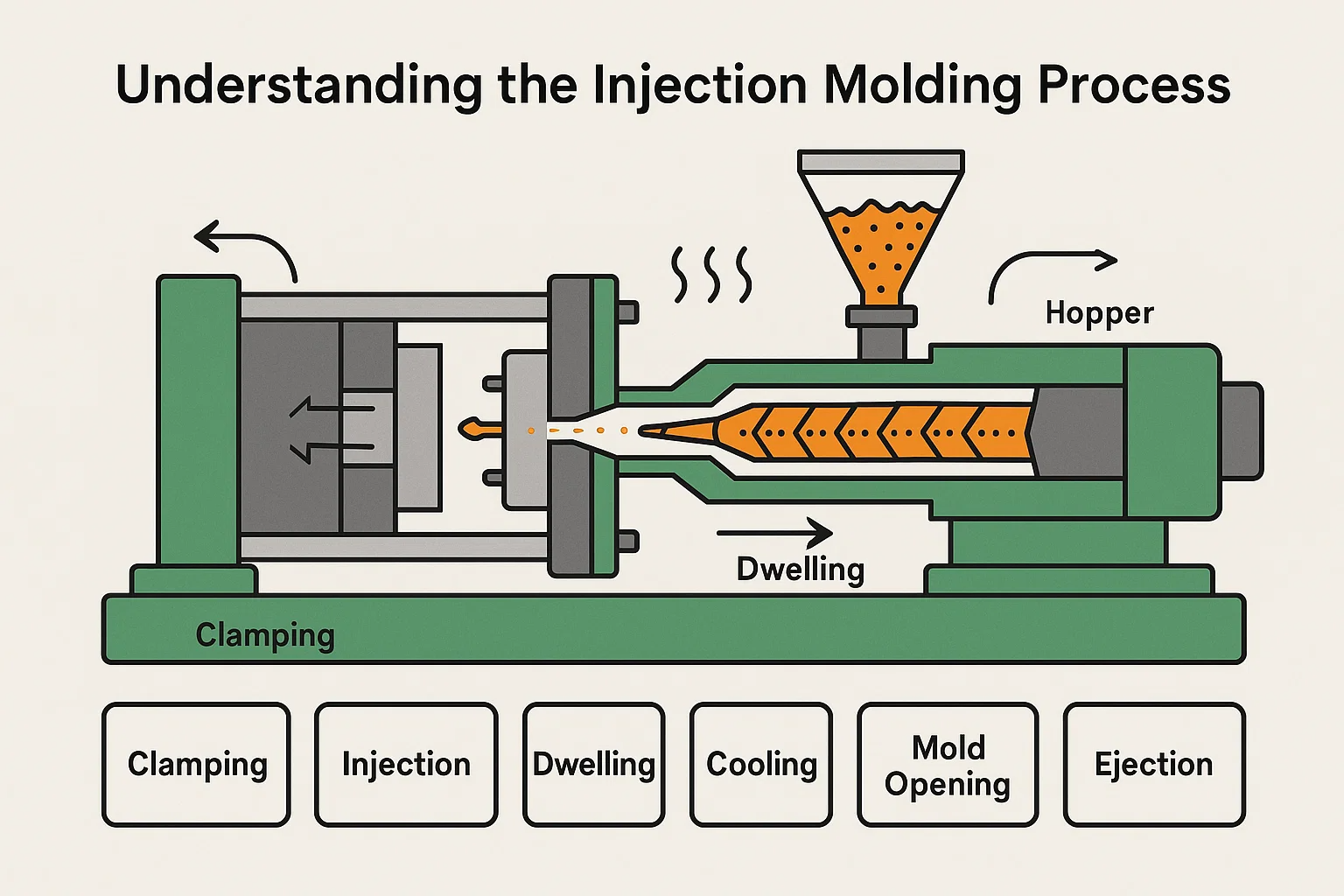

Trinn-for-trinns forklaring av injeksjonsstøpingsprosessen:

Injeksjonsformingsprosessen er en syklisk operasjon som, selv om den virker enkel, innebærer presis kontroll av temperatur, trykk og timing for å skape konsistente deler. Her er de grunnleggende trinnene:

-

Klemme: Prosessen begynner med klemenheten. To halvdeler av en form (hulrommet og kjernen) er sikkert klemt sammen av en kraftig hydraulisk eller elektrisk presse. Den ene halvparten av formen er typisk stasjonær, mens den andre beveger seg for å åpne og lukke. Denne klemkraften må være tilstrekkelig til å motstå det enorme trykket som utøves under injeksjonen, og forhindrer at formen åpnes og blinker (smeltet plast som rømmer mellom mugghalvdelene).

-

Injeksjon: Plastpellets eller granulater mates fra en hopper inn i en oppvarmet tønne. Inne i tønnen roterer en frem- og tilbakegående skrue, smelter plastmaterialet gjennom en kombinasjon av varme og skjærfriksjon. Når plasten er smeltet og en tilstrekkelig "skudd" -størrelse (mengden plast som trengs for delen) akkumuleres foran på skruen, beveger skruen seg fremover som en stempel, og injiserer den smeltede plasten ved høyt trykk og hastighet inn i det lukkede mugghulen gjennom et system med løpere og porter.

-

Bolig (pakking/holding): Etter at formhulen er fylt, opprettholdes en kontrollert mengde trykk, kjent som "bolig" eller "pakking" trykk,. Dette vedvarende trykket hjelper til med å kompensere for den volumetriske krympingen som oppstår når plasten avkjøles og stivner. Det sikrer at formhulene er fullstendig fylt, forhindrer vasker, hulrom og andre feil og fremmer dimensjonell stabilitet.

-

Kjøling: Med plasten som nå er fullpakket i formen, begynner den å avkjøle og stivne i formens form. Kjølekanaler, ofte integrert i formdesignet og sirkulerer kjølig vann eller olje, letter denne prosessen. Kjøletid er typisk den lengste delen av injeksjonsstøpesyklusen og avhenger av faktorer som materialet som brukes, veggtykkelse på delen og muggdesign. Effektiv kjøling er kritisk for å oppnå ønskede delegenskaper og minimere syklustider.

-

Mold åpning: Når delen er tilstrekkelig avkjølt og størknet, trekker klemmenheten seg tilbake, og åpner de to halvdelene av formen.

-

Utkast: Når formen åpnes, skyver ejektorpinner, strategisk plassert i formen, den størknet delen ut av formhulen. Disse pinnene er designet for å bruke jevnt trykk for å unngå deformering eller skade den nylig støpte delen. Delen faller deretter på et transportbånd eller inn i en samlingsbakke.

-

Etterbehandling (valgfritt): Etter utstøting kan noen deler kreve mindre etterbehandling, for eksempel å trimme av løpere eller porter (kanalene som ledet plasten inn i mugghulen), avbyggende eller sekundære operasjoner som montering, maleri eller utskrift. I mange tilfeller kan overflødig materiale fra løpere omplasseres og gjenbrukes, og bidra til kostnadseffektivitet og redusert avfall. Syklusen gjentar seg deretter.

Ulike typer injeksjonsstøpingsteknikker brukt i Kina:

Mens kjerneprosessen forblir konsistent, gir Kinas avanserte produksjonsevner mulighet for en rekke spesialiserte injeksjonsstøpingsteknikker for å oppfylle forskjellige produktkrav:

- Standard termoplastisk injeksjonsstøping: Dette er den vanligste metoden, ved bruk av termoplastiske polymerer som gjentatte ganger kan smeltes og størkes. Det er egnet for et stort utvalg av forbruker- og industriprodukter.

- Overmolding: Denne teknikken innebærer å forme ett materiale over en annen eksisterende komponent (underlaget), ofte for å lage et produkt med flere materialer, farger eller teksturer (f.eks. Myke griphåndtak på verktøy, tetninger på elektroniske kabinetter). Underlaget kan være plast, metall eller et annet materiale.

- Sett inn støping: I likhet med overmolding, men her, blir forhåndsformet innsatser (vanligvis metallkomponenter som gjengede innlegg, pinner eller elektroniske kontakter) plassert i formen før injeksjon. Den smeltede plasten strømmer rundt og innkapsler disse innleggene og skaper en enkelt integrert del. Dette forbedrer delstyrke, funksjonalitet eller muliggjør elektrisk ledningsevne.

- To-skudd (multi-shot) injeksjonsstøping: Denne avanserte prosessen produserer deler med to eller flere forskjellige plastmaterialer eller farger i en enkelt støpesyklus, ofte i samme maskin. Det eliminerer behovet for montering og gir mulighet for komplekse design med distinkte materialegenskaper eller estetiske funksjoner.

- Gassassistert injeksjonsstøping: For deler med tykke seksjoner eller de som krever forbedret overflatebehandling og reduserte vaskemerker, blir inert gass (som nitrogen) injisert i mugghulen etter et delvis skudd av smeltet plast. Gassen skaper indre kanaler, skyver plasten mot muggveggene og reduserer materialbruk og kjøletid.

- Flytende silikongummi (LSR) injeksjonsstøping: Denne prosessen er spesielt designet for flytende silikongummi, et termosettmateriale kjent for sin fleksibilitet, høye temperaturmotstand og biokompatibilitet. Det brukes ofte til medisinsk utstyr, seler og forbruksvarer.

- Tynnveggstøping: Denne teknikken fokuserer på å produsere deler med ekstremt tynne veggseksjoner, vanligvis for applikasjoner der materialreduksjon, lettvekt og raske syklustider er kritiske, for eksempel emballasje eller engangs forbruksvarer.

- Hot Runner Molds vs. Kaldløperformer: Disse refererer til løpersystemet (kanalene som leder smeltet plast til formhulen).

- Cold Runner Molds: Plasten i løperne avkjøles og stivner sammen med delen. Dette løpermaterialet blir deretter kastet ut og må fjernes fra delen, ofte resirkulert. De er enklere og rimeligere å bygge, men kan generere mer avfall.

- Hot Runner Molds: Løperne holdes oppvarmet, så plasten i dem forblir smeltet gjennom hele syklusen. Dette betyr ikke noe materielt avfall fra løperne, noe som fører til mer effektiv materialbruk, raskere syklustider, og ofte en bedre kosmetisk finish fra delen. De er mer sammensatte og dyre å verktøyet innledningsvis.

Materialer som ofte brukes i Kina -injeksjonsstøping:

Kinesiske injeksjonsstøpingsanlegg jobber med et omfattende utvalg av termoplastiske materialer, valgt basert på ønsket mekaniske, termiske, kjemiske og estetiske egenskaper til sluttproduktet. Noen av de mest brukte materialene inkluderer:

- Polypropylen (pp): En allsidig og kostnadseffektiv termoplast kjent for sin utmerkede kjemiske motstand, utmattelsesmotstand og fleksibilitet. Det er mye brukt i emballasje, bilkomponenter, forbruksvarer og levende hengsler.

- Akrylonitril Butadiene Styren (ABS): En tøff, stiv og påvirkningsresistent teknisk termoplastisk med gode estetiske egenskaper. Det brukes ofte til hus med elektroniske enheter, innvendige deler av biler, leker (f.eks. LEGO -murstein) og forbrukerprodukter på grunn av dens evne til å lett støpes og er ferdig.

- Polykarbonat (PC): En høy ytelse, sterk og eksepsjonelt påvirkningsresistent termoplastisk, ofte gjennomsiktig. Det tilbyr god varmebestandighet og dimensjonell stabilitet, noe som gjør den egnet for applikasjoner som linser, sikkerhetsbriller, elektroniske kabinetter og bilkomponenter.

- Polyetylen (PE): Polyetylen er tilgjengelig i forskjellige tettheter (HDPE, LDPE, LLDPE), og er kjent for sin fleksibilitet, kjemiske motstand og gode elektriske isolasjonsegenskaper. Det brukes ofte til flasker, containere, poser og rør.

- Nylon (polyamid - PA): En sterk, holdbar ingeniørplast med god slitestyrke, kjemisk motstand og ytelse med høy temperatur. Det er ofte forsterket med glassfibre for økt styrke og brukt i bildeler (f.eks. Motorkomponenter, kontakter), gir og lagre.

- Polystyren (PS): Kommer i generell formål (GPP, klar og sprø) og høye påvirkninger (hofter, ugjennomsiktige og tøffere) karakterer. Det er billig og brukt til engangsbestikk, CD -saker og apparathus.

- Polyvinylklorid (PVC): Et holdbart og allsidig materiale, tilgjengelig i stive og fleksible former. Det tilbyr god kjemisk motstand og brukes i rør, beslag, vindusrammer og medisinsk utstyr.

- Termoplastiske elastomerer (TPE/TPR): Disse materialene kombinerer egenskapene til gummi og plast, og gir fleksibilitet, godt grep og støtdemping. De brukes til myke berøringsgrep, tetninger, pakninger og overmoldede komponenter.

Kostnadsanalyse av Kina injeksjonsstøping

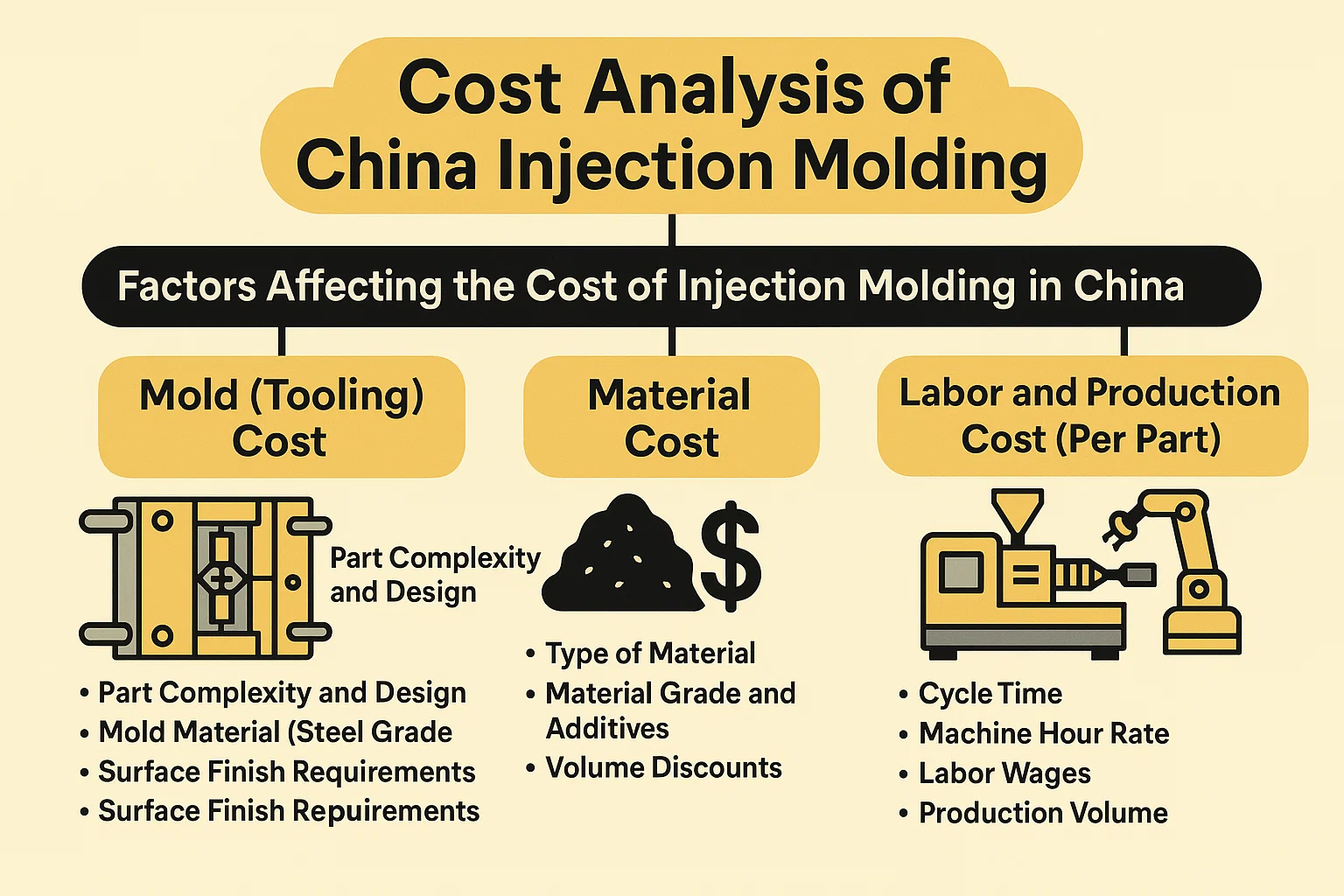

En av de viktigste motivasjonene for selskaper å velge Kina for injeksjonsstøping er den opplevde kostnadsfordelen. Mens Kina generelt tilbyr mer konkurransedyktige priser enn mange vestlige land, er det avgjørende å forstå de forskjellige faktorene som bidrar til de totale kostnadene for nøyaktig budsjettering og unngå uventede utgifter. Den totale kostnaden for et injeksjonsformingsprosjekt kan bredt kategoriseres i mugg (verktøy) kostnader, materialkostnader og produksjon (arbeidskraft/maskin) kostnader.

Faktorer som påvirker kostnadene for injeksjonsstøping i Kina:

-

Mold (verktøy) Kostnad: Dette er ofte den mest betydningsfulle investeringen på forhånd og kan variere dramatisk.

- Del kompleksitet og design: Enkle deler med jevn veggtykkelse, minimale underskjæringer og enkle geometrier krever mindre komplekse former, noe som fører til lavere verktøykostnader. Motsatt vil intrikate deler med fine detaljer, stramme toleranser, flere underskjæringer som krever sidehandlinger eller løftere, og komplekse teksturer nødvendiggjøre mer sofistikerte og dyre former, ofte som krever mer avansert maskinering (f.eks. EDM) og lengre byggetider.

- Muggmateriale (stålkvalitet): Den typen stål som brukes til formen påvirker direkte kostnadene og levetiden.

- P20, 718H: Dette er vanlige valg for prototypeformer eller produksjon av lavere volum, og gir en god balanse mellom kostnader og ytelse.

- NAK80, H13: Herdede stål som disse er betydelig dyrere, men tilbyr overlegen holdbarhet, varmebestandighet og overflatefinish-evner, noe som gjør dem ideelle for produksjonsformer med høyt volum.

- Antall hulrom: En form kan ha et enkelt hulrom (som produserer en del per syklus) eller flere hulrom (produserer flere deler per syklus). Multi-cavity form har en høyere innledende verktøykostnad, men reduserer kostnadene per del av produksjonskostnadene dramatisk ved å øke produksjonen per syklus, noe som gjør dem kostnadseffektive for kjøringer med høyt volum.

- Mold base og komponenter: Størrelsen på formen, typen løpersystem (Hot Runner vs. Cold Runner) og kvaliteten på standardformekomponenter (ejektorpinner, lysbilder, etc.) bidrar alle til verktøykostnaden. Mens de er dyrere, sparer varme løperformer i utgangspunktet på materialavfall og syklustid, noe som fører til lavere kostnader per del i høyt volum.

- Krav til overflatebehandling: Svært polerte overflater (f.eks. SPI A-1-finish) eller komplekse teksturer krever mer intensiv arbeidskraft og spesialiserte verktøyteknikker, noe som gir formkostnaden.

- Mold forventet levealder: Produsenter designer form for et bestemt antall sykluser (skudd). En form designet for en høyere levetid (f.eks. 1 million skudd) vil bli bygget med mer robuste materialer og presisjon, og medfører en høyere kostnad enn en form designet for 50 000 skudd.

-

Materialkostnad: Kostnaden for selve plastharpiksen er en direkte og ofte betydelig komponent av kostnadene per del.

- Type materiale: Som diskutert er råvareplast som PP eller ABS betydelig rimeligere per kilo enn ingeniørplast som PC, nylon eller høyytelsespolymerer (f.eks. Peek, Ultem).

- Materialkvalitet og tilsetningsstoffer: Jomfru materialer er dyrere enn resirkulerte karakterer. Inkludering av tilsetningsstoffer som UV -stabilisatorer, flammehemmere, glassfibre (for styrke), fargestoffer (spesielt tilpassede farger, hvite eller gjennomsiktige) eller spesielle funksjonelle tilsetningsstoffer vil øke materialkostnadene.

- Volumrabatter: Større materialkjøp for produksjon med høyt volum kan ofte sikre bedre priser fra leverandører.

- Markedssvingninger: Globale harpikspriser er underlagt etterspørsel etter markedet, oljepriser og forsyningskjededynamikk, noe som kan påvirke kostnadene per del over tid.

-

Arbeids- og produksjonskostnad (per del): Dette er kostnadene forbundet med å kjøre injeksjonsstøpemaskiner og det involverte arbeidskraften.

- Syklustid: Tiden det tar å produsere en del (eller ett skudd fra en multi-mold) er en kritisk kostnadsdriver. Kortere syklustider betyr at flere deler kan produseres per time, noe som reduserer kostnadene per del. Faktorer som deldesign (veggtykkelse), materialegenskaper, muggkjølingseffektivitet og maskinfunksjoner påvirker syklustid.

- Maskin timepris: Dette inkluderer kostnadene for strøm, avskrivning av maskiner, vedlikehold og overhead tildelt maskinens driftstid. Større, mer sofistikerte maskiner har vanligvis høyere timepriser.

- Arbeidslønn: Kinas arbeidskraftskostnader, mens de øker, er fremdeles betydelig lavere enn i mange vestlige land. Dette er en nøkkelfaktor i den totale kostnadsfordelen.

- Produksjonsvolum: Dette er uten tvil den mest effektive faktoren på kostnadene per del.

- Stordriftsfordeler: Faste kostnader (som verktøy) amortiseres over det totale antall produserte deler. Jo høyere produksjonsvolum, desto lavere er kostnaden per del for både verktøy og oppsett.

- Oppsett og omstilling: Hver gang en form endres eller et nytt produksjonsløp settes opp, er det kostnader forbundet med driftsstans og arbeidskraft. Høyere volum reduserer hyppigheten av disse omstillingene, og optimaliserer effektiviteten.

- Etterbehandling: Eventuelle sekundære operasjoner som avbyggende, montering, maleri, utskrift eller spesialisert emballasje vil legge til kostnaden per del.

Sammenligning av kostnader med andre land:

Kina har historisk sett tilbudt betydelige kostnadsfordeler i injeksjonsstøping, spesielt for produksjon av mellomstore til høye volum.

- Kina mot vestlige land (f.eks. USA, Europa): Kinesiske injeksjonsstøpekostnader er vanligvis 20-50% lavere enn i USA og 30-60% lavere enn i Europa. Dette gapet er først og fremst drevet av:

- Lavere arbeidskraftskostnader: Dyktig arbeidskraft i Kina befaler fortsatt lavere lønn.

- Konkurransedyktig verktøy: Kostnadene for utforming og produksjonsformer i Kina er generelt mye lavere på grunn av effektive verktøybutikker, lavere materialkostnader (spesielt for verktøystål) og konkurransedyktige lønninger for muggprodusenter.

- Stordriftsfordeler: Kinas enorme produksjonskapasitet gir mulighet for storstilt produksjon, noe som reduserer kostnadene per enhet.

- Integrert forsyningskjede: En moden og sammenkoblet forsyningskjede for råvarer, maskiner og tilleggstjenester er med på å holde kostnadene nede.

- Kina mot fremvoksende økonomier (f.eks. Vietnam, India, Mexico): Mens land som Vietnam, India og Mexico fremstår som lavere kostnadsalternativer, spesielt for visse produkttyper eller for selskaper som søker regional diversifisering, opprettholder Kina ofte en fordel i:

- Verktøy sofistikering og evne: For komplekse muggsopp og høye presisjonsdeler er Kinas verktøykompetanse generelt mer avansert.

- Forsyningskjeden modenhet: Kinas veletablerte og omfattende forsyningskjede for injeksjonsstøping er vanskelig å matche.

- Skalerbarhet: For veldig høyt volumprosjekter er Kinas kapasitet og effektivitet ofte overlegen.

- Stigende kostnader i Kina: Det er viktig å merke seg at arbeidskraftskostnadene i Kina har økt jevnlig, og faktorer som tollsatser og geopolitiske hensyn kan påvirke den totale kostnadsligningen. For mange prosjekter, spesielt de som krever komplekst verktøy eller store volumer, er Kina imidlertid svært konkurransedyktig.

Tips for å redusere injeksjonsstøpekostnader:

- Optimaliser deldesign for produserbarhet (DFM):

- Forenkle geometri: Reduser komplekse funksjoner, underskjæringer og unødvendige vanskeligheter.

- Oppretthold ensartet veggtykkelse: Dette fremmer jevn kjøling, reduserer syklustid, forhindrer skjevhet og synker og forenkler muggdesign.

- Legg til trekkvinkler: Forsikre deg om tilstrekkelig trekk (avsmalnende) på alle vertikale vegger for å tillate enkel delutkast, redusere utstøtningskraft og potensiell skade, og unngå kostbare muggmodifikasjoner.

- Inkluder ribbeina og sladder: I stedet for å øke veggtykkelsen for styrke, bruk ribbeina og gussettene for å tilsette stivhet mens du minimerer materialbruk og kjøletid.

- Tenk på selvkamerat eller universelle deler: Å designe deler som kan brukes om hverandre (f.eks. En topp og bunn som er identiske) kan redusere antall unike former som trengs.

- Strategisk materialvalg:

- Velg standardmaterialer: Velg ofte tilgjengelige og rimeligere harpikser som PP eller ABS med mindre spesifikke ytelseskrav nødvendiggjør ingeniørvitenskap eller plast med høy ytelse.

- Minimer fargeendringer: Å bruke "naturlig" eller svart harpiks er ofte den billigste. Tilpassede eller unike farger gir kostnader på grunn av fargestoffer og maskinrensing mellom løpene.

- Vurder resirkulert innhold: Hvis det er egnet for søknaden din, kan bruk av resirkulert termoplast redusere materialkostnadene.

- Optimaliser produksjonsvolum:

- Match kavitasjon til volum: For veldig høye volumer, investere i en multikavitetsform for å redusere kostnadene per del. For lavere volumer kan en enkelt hulte form eller til og med en rask prototypeform (f.eks. Aluminium) være mer kostnadseffektiv.

- Konsolider bestillinger: Hvis du har flere deler, kan det å produsere dem samtidig eller konsolidere ordrer utnytte stordriftsfordeler for materialer og produksjon.

- Arbeid tett med leverandøren din på verktøy:

- Diskuter muggmateriale: Forstå avveiningene mellom muggkostnader og levetid basert på det anslåtte produksjonsvolumet.

- Tenk på Hot vs. Cold Runner: For høye volumer kan de første høyere kostnadene for en varm løperform raskt oppveies av materialbesparelser og raskere syklustider.

- Forhandle verktøy for verktøy: Avklar hvem som eier formen og vilkårene for vedlikehold og lagring.

- Effektiv kommunikasjon og kvalitetskontroll:

- Gi klare spesifikasjoner: Detaljerte 2D -tegninger med toleranser og 3D CAD -modeller er avgjørende for å unngå feiltolkninger og kostbar omarbeiding.

- Implementere robuste kvalitetskontroller: Proaktiv kvalitetskontroll kan forhindre dyr skrot, omarbeiding og frakt av mangelfulle deler.

- Strømlinjeforme logistikk og emballasje:

- Optimaliser fraktmetoder: Balansehastighet (luftfrakt) med kostnad (sjøfrakt) basert på tidslinjen din.

- Enkel emballasje: Standard bulkemballasje er billigere enn tilpasset detaljhandelsemballasje.

Kvalitetskontroll i Kina injeksjonsstøping

Selv om kostnadseffektivitet er et viktig trekkplaster for Kina-injeksjonsstøping, er det viktig å oppnå høy produktkvalitet. Uten streng kvalitetskontroll (QC), kan selv de laveste prisene føre til betydelige tap gjennom mangelfulle produkter, misnøye med kunder, merkevareskade og kostbar omarbeiding eller tilbakekalling. Å forstå hvordan kvalitet styres, hvilke problemer du skal se etter, og sertifiseringene for å oppsøke er avgjørende for et vellykket produksjonspartnerskap.

Viktigheten av kvalitetskontroll:

Kvalitetskontroll er ikke bare en ettertanke; Det er en integrert del av hele produksjonslivssyklusen, fra design til levering. Dets betydning kan ikke overdrives ved injeksjonsstøping, spesielt når du outsourcing:

- Sikre produkt pålitelighet og ytelse: Konsekvent kvalitet sikrer at hver del fungerer som ment, oppfyller designspesifikasjoner og utfører pålitelig i sluttsøknaden.

- Minimere feil og avfall: Effektiv QC identifiserer problemer tidlig i prosessen, og forhindrer produksjon av store partier med mangelfulle deler, og reduserer dermed materialavfall, energiforbruk og omarbeidingskostnader.

- Opprettholdelse av merkevare omdømme: Produkter av høy kvalitet bygger kundetillit og lojalitet, og forbedrer merkevarens image og marked. Motsatt kan kvalitetssvikt raskt sverte et rykte.

- Oppfyller bransjestandarder og forskrifter: Mange bransjer (f.eks. Medisinsk, bilindustri, romfart) har strenge myndighetskrav som støpte deler må oppfylle. QC sikrer samsvar.

- Kostnadsbesparelser på lang sikt: Mens implementering av QC -tiltak har en forhåndskostnad, sparer den betydelig mer ved å forhindre kostbare tilbakekallinger, garantikrav, avkastning og behovet for å skrape og omproduserer deler.

- Forutsigbar produksjon: Et robust QC -system fører til mer forutsigbare produksjonsresultater, færre forsinkelser og mer pålitelige leveringsplaner.

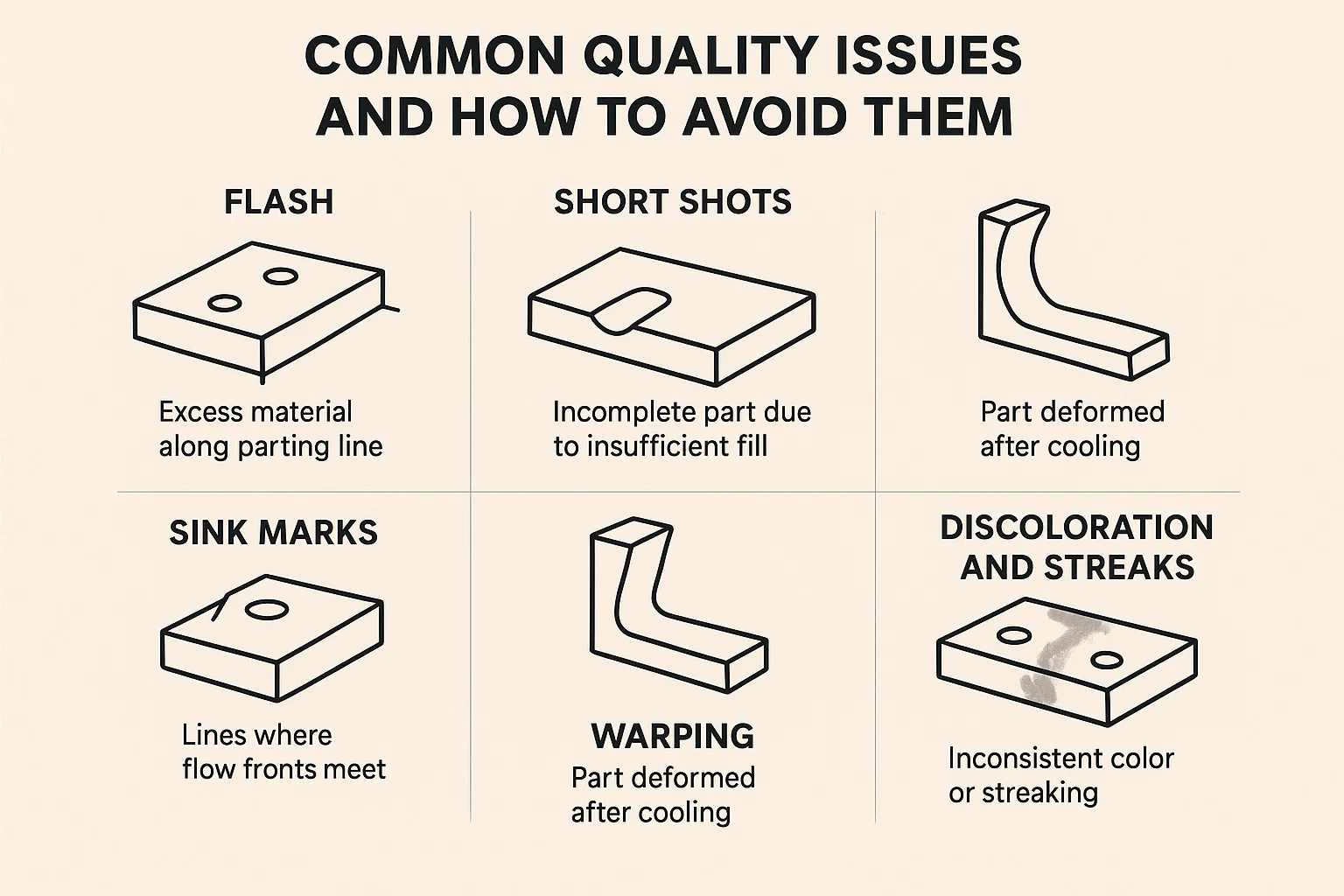

Vanlige kvalitetsproblemer og hvordan du kan unngå dem:

Til tross for presisjonen av injeksjonsstøping, kan forskjellige defekter oppstå. Å gjenkjenne disse og forstå deres årsaker er nøkkelen til forebygging og effektiv problemløsing med din kinesiske produsent.

-

Flash (eller burrs):

- Beskrivelse: Overskytende materiale som siver ut av formhulen, og danner et tynt, uønsket lag langs delens avskjedslinje.

- Årsaker: For mye injeksjonstrykk eller hastighet, utilstrekkelig klemkraft, utslitte muggsopp, mold feiljustering eller dårlig muggdesign (f.eks. Feil forsegling).

- Unngåelse: Optimaliser injeksjonsparametere (trykk, hastighet), sikre tilstrekkelig klemkraft, regelmessig muggvedlikehold og inspeksjon og presis muggdesign.

-

Korte skudd (eller ikke-fyller):

- Beskrivelse: En ufullstendig del der den smeltede plasten ikke fylte formhulen helt, noe som resulterte i manglende seksjoner.

- Årsaker: Utilstrekkelig materiale injisert, lavt injeksjonstrykk/hastighet, materialviskositet for høy, formtemperatur for lav eller fanget luft/utilstrekkelig ventilasjon.

- Unngåelse: Øk skuddstørrelsen, øke injeksjonstrykket/hastigheten, sikre riktig smeltetemperatur, optimalisere muggtemperatur, forbedre muggventilasjonen eller vurdere gateplasseringsendringer.

-

Synkemerker:

- Beskrivelse: Depresjoner eller grunne kratere på overflaten av en støpt del, vanligvis i tykkere seksjoner.

- Årsaker: Ujevn avkjøling av plasten, spesielt når tykkere seksjoner kjøler saktere og krymper innover, eller utilstrekkelig pakking/holdtrykk.

- Unngåelse: Designdeler med jevn veggtykkelse, øke holdetrykk og tid, nedre smelte eller formtemperatur litt, eller redesigne delen for å redusere tykke seksjoner.

-

Warping (eller forvrengning):

- Beskrivelse: Deformerte eller vridde deler som ikke beholder sin tiltenkte form etter avkjøling.

- Årsaker: Ujevn kjølehastighet gjennom hele delen, indre belastninger fra materialets krymping, eller feil muggdesign (f.eks. Mangel på ensartet veggtykkelse, utilstrekkelige kjølekanaler).

- Unngåelse: Forsikre deg om at jevn kjøling og formtemperatur, optimaliser kjøletid, designdeler med jevn veggtykkelse, eller vurder materielle endringer med lavere krympingshastigheter.

-

Sveiselinjer (eller strikkede linjer):

- Beskrivelse: Synlige linjer eller hakk der to eller flere strømningsfronter av smeltet plast møtes og oppstår, ofte rundt hull eller innlegg. Disse kan være kosmetiske eller en strukturell svakhet.

- Årsaker: Smeltet plaststoffisering før full blanding, lav smelte- eller muggtemperatur eller dårlig portplassering.

- Unngåelse: Øk smelte/formtemperatur, øke injeksjonshastigheten, optimalisere portplassering for å minimere strømningsstier, eller bruk materialer med bedre strømningsegenskaper.

-

Misfarging og streker:

- Beskrivelse: Inkonsekvent farge, streker eller flekker på delens overflate.

- Årsaker: Forurensning i råstoffet, feil blanding av fargestoffer, nedbrytning av materialer på grunn av overdreven varme eller rest i maskinfat/dyse.

- Unngåelse: Forsikre deg om renslighet, riktig tørking av hygroskopiske materialer, presis dosering av fargestoffer, optimalisert smeltetemperaturkontroll og regelmessig maskinrengjøring.

-

Hulrom (eller bobler):

- Beskrivelse: Fanget luftbobler eller tomme lommer i den støpte delen.

- Årsaker: Utilstrekkelig pakningstrykk, fangede gasser fra fuktighet eller materialnedbrytning, eller rask avkjøling som tetter av den ytre huden før kjernen kan stivne.

- Unngåelse: Øk pakningstrykket, sikre riktig tørking av materialet, forbedre muggventilasjonen eller optimalisere kjølehastighetene.

Kvalitetskontrolltiltak og sertifiseringer:

Omfattende kinesiske injeksjonsstøping produsenter iverksetter omfattende QC -tiltak gjennom hele produksjonsprosessen. Når du vetter leverandører, må du se etter bevis på følgende:

-

Design for Productability (DFM) Review: QC starter i designfasen. En god produsent vil gjennomgå din deldesign for potensielle støpingsproblemer (f.eks. Veggtykkelse, trekkvinkler, underkutt) før mold fabrikasjon, og forhindrer kostbare feil nedover linjen.

-

Innkommende materialinspeksjon (IQC):

- Verifisering av råstoff (harpiks) mot spesifikasjoner (f.eks. Materialsikkerhetsdatablad - MSD -er, analysebevis - COA).

- Å sjekke for riktig tørking av hygroskopiske materialer, da fuktighet kan forårsake feil.

-

Mold/verktøyinspeksjon:

- Grundig inspeksjon av den fabrikerte formen før produksjonen går, inkludert dimensjonskontroller, verifisering av overflatefinish og funksjonalitetstester (f.eks. Hot runnersystem, utkastningsmekanisme).

- Første artikkelinspeksjon (FAI): Produserer en liten gruppe deler (den "første artikkelen") fra den nye formen og utfører en detaljert dimensjonsinspeksjon og funksjonell test. Dette er et kritisk skritt for å verifisere formens nøyaktighet før masseproduksjon.

-

In-prosess kvalitetskontroll (IPQC):

- Parameterovervåking: Kontinuerlig overvåking og kontroll av kritiske støpingsparametere (temperatur, trykk, syklustid, injeksjonshastighet) ved bruk av statistiske prosessstyringsteknikker (SPC) for å sikre konsistens.

- Visuelle inspeksjoner: Regelmessige visuelle sjekker fra operatører for mangler som blitz, misfarging eller korte skudd.

- Dimensjonale sjekker: Periodiske dimensjonale målinger av deler under produksjon ved bruk av bremser, mikrometer, CMM (koordinatmålingsmaskin) eller optiske komparatorer for å sikre at de forblir innenfor spesifiserte toleranser.

- Prøvetaking: Implementering av en definert prøvetakingsplan (f.eks. AQL - akseptabel kvalitetsgrense) for å inspisere en delmengde av deler med jevne mellomrom.

-

Endelig kvalitetskontroll (FQC) / Pre-Shipment Inspection:

- En endelig, omfattende inspeksjon av de ferdige produktene før emballasje og forsendelse. Dette inkluderer visuell, dimensjonal og ofte funksjonell testing.

- Verifisering av emballasje og merking.

- Ofte blir tredjepartsinspeksjonsbyråer ansatt på dette stadiet for en objektiv vurdering.

Sertifiseringer:

Sertifiseringer viser produsentens forpliktelse til etablerte kvalitetsstyringssystemer og spesifikke bransjestandarder.

- ISO 9001: Dette er den vanligste og grunnleggende internasjonale standarden for Quality Management Systems (QMS). Et ISO 9001 -sertifisert selskap har et dokumentert system på plass for å håndtere prosessene sine, noe som sikrer konsistens, kundetilfredshet og kontinuerlig forbedring. Det er en grunnleggende forventning for enhver anerkjent kinesisk produsent.

- ISO/TS 16949 (nå IATF 16949): Dette er en spesifikk kvalitetsstyringsstandard for bilindustrien. Produsenter med denne sertifiseringen er svært erfarne i strenge kvalitetskrav, prosesskontroller og kontinuerlig forbedring, noe som gjør dem til ideelle partnere for bilkomponenter.

- ISO 13485: Denne standarden spesifiserer krav til et omfattende kvalitetsstyringssystem for design og produksjon av medisinsk

- CE, ROHS, REACH, FDA, etc.: Dette er produktspesifikke samsvarssertifiseringer som er relevante for visse markeder eller materielle begrensninger. Selv om det ikke er direkte en QMS -sertifisering, er en produsents kjennskap til disse standardene og evnen til å produsere kompatible deler en sterk indikator på deres kvalitetsevne.

Finne den rette Kina -injeksjonsstøpingspartneren

Å identifisere og sikre en pålitelig og kompetent injeksjonsstøpingspartner i Kina er uten tvil det mest avgjørende trinnet for å lykkes med prosjektet ditt. Markedet er stort, med tusenvis av leverandører som spenner fra små workshops til store, høyt automatiserte fabrikker. Å navigere i dette landskapet krever en strategisk tilnærming, grundig due diligence og en forståelse av effektiv kommunikasjon og kulturelle nyanser.

Hvor du kan finne injeksjonsstøpeselskaper i Kina:

Det er flere veier å utforske når du søker etter potensielle produksjonspartnere:

-

Online B2B -plattformer og kataloger: Dette er ofte det første stoppet for mange virksomheter på grunn av deres omfattende databaser og tilgjengelighet.

- Alibaba.com: Den største globale B2B -markedet, og tilbyr et stort utvalg av produsenter. Bruk filtre for "bekreftet leverandør", "Trade Assurance" og spesifikke produktkategorier for å begrense søket. Gjennomgå leverandørprofiler, transaksjonshistorikk og kundevurderinger.

- Global Sources (Globalsources.com): I likhet med Alibaba, med et sterkt fokus på elektronikk, komponenter og mer spesialiserte næringer. Kjent for mer detaljerte firmaprofiler.

- Made-in-china.com: En annen fremtredende plattform som tilbyr et bredt spekter av leverandører i forskjellige bransjer, inkludert plast og støping.

- Spesialiserte produksjonskataloger: Noen nettsteder eller bransjeforeninger kan tilby mer kuraterte lister over produsenter spesielt fokusert på injeksjonsstøping eller din spesielle produkttype.

- Administrerte innkjøpstjenester: Selskaper som Xometry eller Sourcing Allies tilbyr administrerte tjenester der de har et kontrollert nettverk av kinesiske leverandører og håndterer kommunikasjon og prosjektledelse på dine vegne, noe som kan være gunstig for de som er nye å innkjøp i Kina eller med begrensede ressurser.

-

Messe: Å delta på messer i Kina gir en enestående mulighet for interaksjon ansikt til ansikt, fabrikkbesøk og direkte vurdering av evner.

- Chinaplas: Dette er uten tvil verdens ledende plast- og gummihandelsmesse, som ble holdt årlig i Kina (vekslende mellom Shenzhen og Shanghai). Det er en viktig hendelse for å oppdage nye teknologier, materialer og koble til et stort antall produsenter av injeksjonsstøping og tjenesteleverandører.

- Die & Mold China: En annen betydelig utstilling som fokuserer spesielt på mugg og die -produksjon, som er integrert i injeksjonsstøping.

- Canton Fair (Kina import og eksport messe): Mens en bredere utstilling som dekker nesten alle produktkategorier, har Canton Fair ofte en betydelig seksjon dedikert til maskiner og industriprodukter der injeksjonsstøpeselskaper viser.

- Bransjespesifikke messer: Avhengig av produktet ditt (f.eks. Bildeler, medisinsk utstyr), kan det være spesialiserte messer i Kina hvor du kan finne produsenter med relevant kompetanse og sertifiseringer.

-

Henvisninger og nettverk:

- Bransjeforbindelser: Utnytt ditt profesjonelle nettverk. Be kolleger, bransjekolleger eller konsulenter om anbefalinger basert på deres positive erfaringer.

- Sourcing Agents/Consultants: Erfarne innkjøpsagenter eller konsulenter med sterk tilstedeværelse og nettverk i Kina kan gi uvurderlig hjelp. De har ofte forhåndsvettede lister over pålitelige leverandører og kan bygge bro mellom kulturelle og kommunikasjonshull.

Due diligence: Verifisere leverandørens evner og erfaring:

Når du har en liste over potensielle partnere, er streng due diligence kritisk. Ikke stole utelukkende på online profiler.

-

Be om omfattende selskapsinformasjon:

- Forretningslisens og registrering: Be om en kopi av deres offisielle forretningslisens. Kontroller sin legitimitet gjennom offisielle kinesiske regjeringsdatabaser (f.eks. National Enterprise Credit Information Publicity System - NECIPS). Dette bekrefter at de er en lovlig registrert enhet.

- Sertifiseringer: Be om kopier av relevante sertifiseringer (ISO 9001, ISO 13485, IATF 16949, etc.) og verifisere deres ekthet med de utstedende organene om mulig.

- Eksportlisens: Forsikre deg om at de har nødvendige lisenser for å eksportere varer fra Kina.

- Firmaprofil og historie: Forstå årene i virksomhet, selskapsstørrelse, antall ansatte og hovedmarkeder som serveres. Lengre driftshistorie indikerer ofte stabilitet.

-

Vurdere produksjonsfunksjoner:

- Utstyrsliste: Be om en detaljert liste over maskineriet deres, inkludert tonnasjer for injeksjonsmaskiner, merker og aldre. Dette indikerer deres kapasitet og evne til å håndtere din delestørrelse.

- Verktøyfunksjoner: Spør om de har egen muggdesign og produksjonsevner eller om de outsource. Internt verktøy gir ofte bedre kontroll over kvalitet og ledetider.

- Produksjonskapasitet: Diskuter deres daglige/månedlige produksjonskapasitet som er relevant for prosjektvolumet ditt.

- Materiell opplevelse: Bekreft deres erfaring med de spesifikke plastmaterialene du planlegger å bruke.

- Sekundære operasjoner: Spør om deres evner til prosesser etter molding som montering, maleri, utskrift, ultralydsveising, etc., om nødvendig.

- Eksempeldeler: Be om prøver av deler de tidligere har støpt (ideelt like i kompleksitet eller materiale som ditt). Dette gir deg en håndgripelig følelse av kvaliteten deres.

-

Evaluer kvalitetskontrollsystemer:

- QMS -dokumentasjon: Be om deres Qual Management System (QMS) manual eller prosedyrer, spesielt relatert til innkommende materialinspeksjon, kontroll i prosessen og endelig inspeksjon.

- Inspeksjonsutstyr: Spør om inspeksjonsverktøyene deres (CMM, Calipers, målere, optiske komparatorer).

- Sporbarhet: Forstå systemet deres for sporingsmateriell og produksjonsgrupper.

- Defektstyring: Hvordan identifiserer de, dokumenterer og løser kvalitetsproblemer?

- Tredjepartsrevisjoner: Vurder å ansette et tredjepartsinspeksjonsselskap for å gjennomføre en fabrikkrevisjon. Dette gir en objektiv vurdering av deres fasiliteter, prosesser og kvalitetssystemer.

-

Finansiell stabilitetskontroll (hvis mulig): Selv om det er vanskeligere å oppnå direkte, er det mindre sannsynlig at en økonomisk stabil leverandør slutter å opphøre driften midtprosjekt. En innkjøpsagent eller handelsbyrå kan være i stand til å gi litt innsikt.

-

Referanser: Be om referanser fra eksisterende eller tidligere internasjonale kunder, og kontakte dem faktisk for å forhøre seg om deres erfaring angående kvalitet, levering, kommunikasjon og problemløsing.

Kommunikasjon og kulturelle hensyn:

Effektiv kommunikasjon er avgjørende for suksess og overvinne potensielle utfordringer når du jobber med kinesiske produsenter.

-

Språkbarrierer:

- Engelsk ferdigheter: Mens mange kinesiske forretningsfolk snakker engelsk, varierer ferdighetsnivåene. Bruk klart, kortfattet språk. Unngå slang, sjargong og altfor komplekse setninger.

- Skriftlig kommunikasjon: Foretrekker skriftlig kommunikasjon (e -post, WeChat -meldinger) for å sikre en klar oversikt over diskusjoner og beslutninger. Bruk kulepunkter og nummererte lister for klarhet.

- Visuals: Bruk 3D CAD -modeller, detaljerte 2D -tegninger med toleranser, kommenterte bilder og videoer for å formidle informasjon nøyaktig. "Et bilde er verdt tusen ord" er spesielt sant her.

- Dedikert kontaktperson: Målet å etablere et forhold til en spesifikk, engelsktalende kontaktperson som er ansvarlig for prosjektet ditt.

-

Kulturelle nyanser:

- Guanxi (forhold): I Kina er forhold høyt verdsatt i virksomheten. Investeringstid i å bygge tillit og rapport ("Guanxi") kan føre til jevnere drift, større fleksibilitet og bedre resultater. Dette kan innebære regelmessig kommunikasjon, vise respekt og noen ganger til og med sosiale engasjementer.

- "Saving Face" (Mianzi): Dette konseptet er avgjørende. Kinesisk forretningskultur unngår ofte direkte "nei" eller åpen konfrontasjon for å unngå å få noen til å "miste ansiktet" (forlegenhet, tap av verdighet eller omdømme).

- Implikasjoner: Et "ja" kan noen ganger bety "kanskje", "jeg forstår spørsmålet" eller "Jeg vil prøve." Det garanterer ikke alltid evne eller avtale.

- Strategi: Vær tålmodig og bekreft forståelsen. Still åpne spørsmål. I stedet for "Kan du gjøre dette?", Prøv "Hvordan vil du oppnå X?" eller "Hvilke utfordringer forutser du med Y?" Se etter detaljerte forklaringer og handlingsplaner i stedet for bare en enkel bekreftelse. Unngå å kritisere eller direkte utfordre kontakten din; Gi tilbakemelding konstruktivt og privat.

- Hierarki: Respekter kommandokjeden. Avgjørelser kommer ofte fra høyere opp. Forstå hvem beslutningstakerne er, og prøv å bygge rapport med dem.

- Tålmodighet og langsiktig syn: Å bygge et vellykket produksjonsforhold i Kina tar ofte tid. Vær tålmodig, invester i forholdet og fokuser på langsiktig gjensidig fordel snarere enn rent transaksjonelle interaksjoner.

- Forhandlingsstil: Vær forberedt på en annen forhandlingsstil. Noen ganger kan innledende sitater være høye og forvente forhandlinger. Fokuser på vinn-vinn-utfall.

Prototyping og verktøy

Før du dykker ned i masseproduksjonen, er to kritiske stadier i injeksjonsstøpingsreisen prototyping og verktøy. Disse fasene er medvirkende til å validere designen din, sikre produserbarhet og forberede seg på effektiv produksjon av høy kvalitet.

Prototypingens rolle i injeksjonsstøping:

Prototyping er å lage foreløpige fysiske modeller av produktet eller komponentene. For injeksjonsstøping serverer prototyper flere viktige funksjoner:

-

Designvalidering og foredling:

- Form, passform og funksjon (FFF): Prototyper lar deg fysisk vurdere om delens dimensjoner, form og funksjoner er riktige, hvis den passer med andre komponenter i en samling, og om den utfører sin tiltenkte funksjon i et virkelighetsmiljø.

- Tidlig defektdeteksjon: Mange designfeil eller problemer relatert til montering, ergonomi eller strukturell integritet er bare tydelige i en fysisk modell, ikke på en skjerm. Å fange disse tidlige sparer enorm tid og koster nedstrøms.

- Estetisk evaluering: Prototyper gir en håndgripelig representasjon av produktets utseende, noe som gir estetiske justeringer før de forplikter seg til dyrt produksjonsverktøy.

-

Kostnadseffektivitet:

- Unngå kostbar omarbeiding: Å endre en ferdig produksjonsform er ekstremt dyr og tidkrevende. Prototyping identifiserer designproblemer på forhånd, noe som gir mulighet for digitale eller raske prototypejusteringer av digitale eller raske prototype før formen kuttes. "Mislykkes tidlig, feil billig."

- Materiale og prosesstesting: Selv om de ofte ikke er laget av det endelige produksjonsmaterialet eller med en produksjonsform, kan prototyper bidra til å validere aspekter ved materiell atferd eller fremheve potensielle formeningsutfordringer.

-

Akselerert tid til marked: Ved å effektivisere designvalideringsprosessen hjelper prototyping til å redusere de samlede produktutviklingssyklusene, slik at du kan bringe produktet ditt raskere.

-

Forbedret kommunikasjon og samarbeid: En fysisk prototype fungerer som et universelt språk blant designere, ingeniører, markedsføringsteam og interessenter. Det letter tydeligere diskusjoner, samsvarer forventningene og sikrer at alle er på samme side om sluttproduktet.

Prototypingmetoder (pre-injeksjonsstøping):

Mens "prototypeinjeksjonsstøping" (bruk av aluminium eller mykt stålverktøy for lavvolum kjører) eksisterer tidligere stadier av prototyping ofte andre metoder:

- 3D -utskrift (additiv produksjon):

- Fordeler: Ekstremt rask, kostnadseffektiv for enkeltenheter eller veldig lave volumer, gir mulighet for komplekse geometrier, og iterative designendringer er raske.

- Ulemper: Materialegenskaper gjenskaper vanligvis ikke faktiske injeksjonsstøpingsharpikser (f.eks. Styrke, overflatebehandling, termiske egenskaper), ikke egnet for høye volumer, og kan ikke virkelig validere selve injeksjonsstøpeprosessen. Best for tidlig form og fit -sjekker.

- CNC -maskinering:

- Fordeler: Kan oppnå høy presisjon, arbeider med et bredere spekter av plast i ingeniørklasse som er nærmere sluttproduksjonsmateriell.

- Ulemper: Dyrere og saktere enn 3D -utskrift, spesielt for komplekse deler; fremdeles gjenskaper ikke fullstendig stress/strøm av injeksjonsstøping.

- Vakuumstøping (uretanstøping):

- Fordeler: Bra for å produsere små partier (10-50 enheter) av deler som nøye simulerer injeksjonsstøpte deler når det gjelder utseende og visse mekaniske egenskaper, ved bruk av silikonformer fra et mestermønster.

- Ulemper: Ikke faktiske injeksjonsstøpematerialer, kan ha begrensninger i delstørrelse og kompleksitet, og er bare for veldig lavt volum.

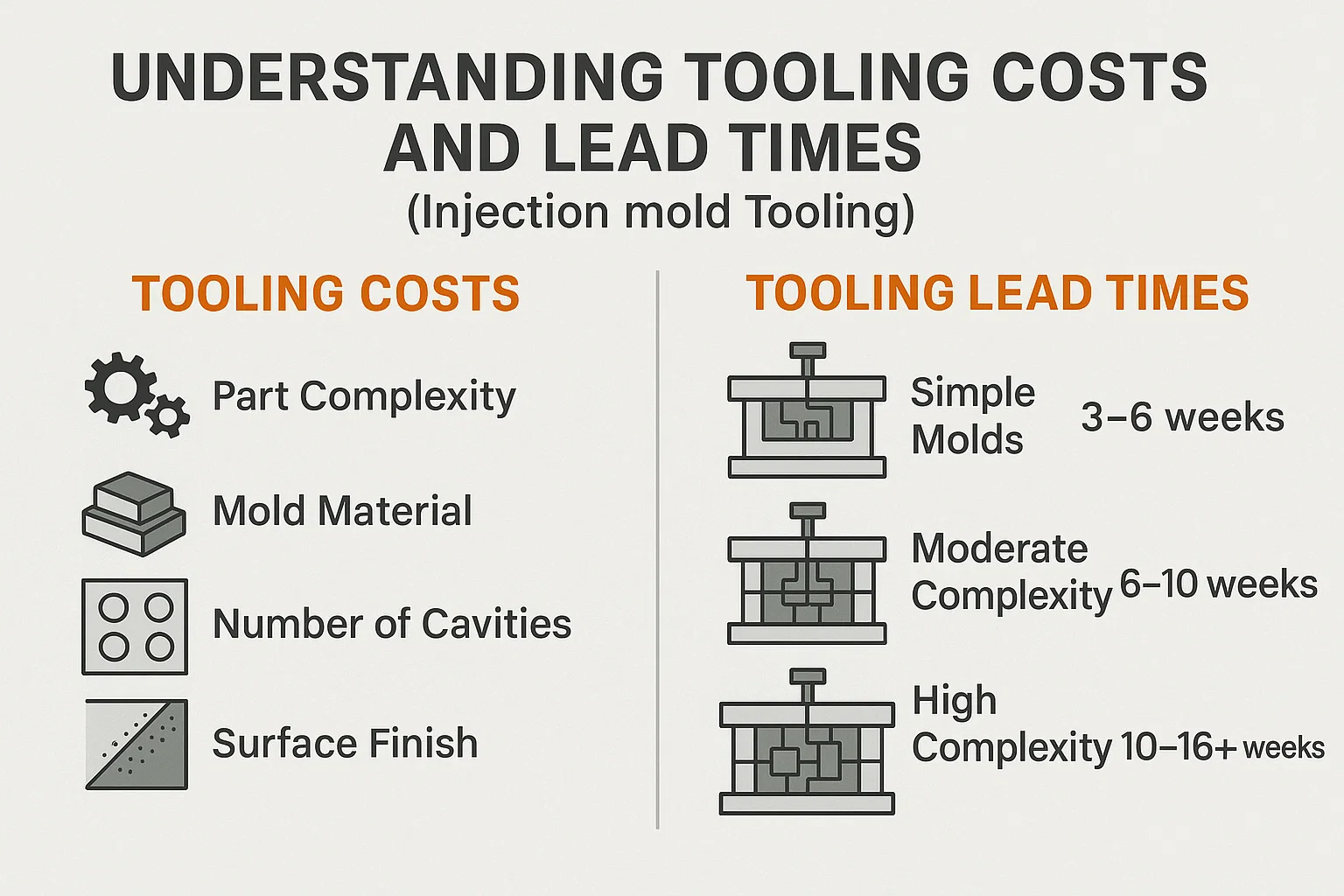

Forstå verktøykostnader og ledetider (Injection Mold Tooling):

Verktøy, eller mold fabrikasjon, er den viktigste investeringen på forhånd i injeksjonsstøping. Å forstå kostnadene og ledetidene er avgjørende for prosjektplanlegging og budsjettering.

Verktøykostnader:

Som tidligere omtalt i kostnadsanalysen, påvirkes muggkostnader av:

- Delkompleksitet: Intrikate design med stramme toleranser, interne funksjoner, underskjæringer (som krever lysbilder/løftere), eller fine teksturer krever mer komplekse og dyre muggdesign og maskineringsprosesser (f.eks. EDM, trådskjæring).

- Muggmateriale:

- Aluminium (f.eks. 7075-T6): Rimeligere, raskere til maskin, egnet for prototyping eller lavvolumproduksjon (f.eks. 1000 til 10.000 skudd). Mykere, så slitasje kan være et problem for høye volumer.

- P20 stål (forhåndshartert): En vanlig balanse mellom kostnad og holdbarhet, bra for produksjon av middels volum (f.eks. 10.000 til 100.000 skudd).

- Herdet stål (f.eks. H13, S7, NAK80): Dyrt, men tilbyr overlegen hardhet, slitasje motstand og lang levetid, essensielt for produksjon med høyt volum (f.eks. 100 000 til millioner av skudd) og deler som krever stramme toleranser eller utmerket overflatebehandling.

- Antall hulrom: Flere hulrom øker den innledende formkostnaden, men reduserer kostnadene per del ved å akselerere produksjonen. En 4-hulte form vil være dyrere enn en enkelthulteform, men vil produsere deler fire ganger raskere.

- Hot Runner vs. Cold Runners System: Hot Runnersystemer er mer komplekse og kostbare å bygge, men eliminerer løperavfall og kan redusere syklustider, og tilbyr langsiktige besparelser for produksjon med høyt volum. Kaldløperformer er enklere og billigere på forhånd.

- Overflatefinish: Høyglans eller strukturert finish krever mer intrikat muggpolering eller etsing, noe som gir kostnadene.

- Mold størrelse: Større deler krever større former, som bruker mer stål og krever mer maskineringstid.

- Leverandørens overhead og gevinstmargin: Disse varierer mellom produsenter.

Verktøyets ledetider:

Ledetider for muggproduksjon i Kina kan variere betydelig basert på kompleksitet:

- Enkle former (enkelt hulrom, basisk geometri, aluminium/P20 stål): Kan variere fra 3-6 uker .

- Moderat kompleksitet (multikavitet, noen underskjæringer, P20 stål): Vanligvis 6-10 uker .

- Høy kompleksitet (multikavitet, hot løper, komplekse underskjæringer, herdet stål): Kan ta 10-16 uker .

Disse ledetidene inkluderer design, materialinnsamling, maskinering, montering og innledende testing (T0 -prøve). Det er avgjørende å få en klar tidslinje fra leverandøren din og faktorere den til den overordnede prosjektplanen din. Forsinkelser i verktøyet påvirker direkte tid-til-markedet.

Design for produserbarhet (DFM) hensyn:

Design for produserbarhet (DFM), ofte referert til som design for formbarhet i sammenheng med injeksjonsstøping, er praksisen med å optimalisere et produkts design for å gjøre det enklere, mer kostnadseffektivt og mer pålitelig å produsere ved hjelp av en spesifikk prosess. Å engasjere seg i DFM med din kinesiske partner tidlig i designfasen er avgjørende.

Viktige DFM -hensyn til injeksjonsstøping inkluderer:

- Ensartet veggtykkelse:

- Prinsipp: Oppretthold konsistent veggtykkelse i hele delen så mye som mulig.

- Hvorfor: Ujevn veggtykkelse forårsaker inkonsekvent kjøling og krymping, noe som fører til feil som skjevhet, vaskerikter (depresjoner) og indre spenninger. Det gjør også muggfylling mer utfordrende.

- Hvordan: Hvis variasjoner er uunngåelige, gjør overgangene gradvis (f.eks. Bruk fileter).

- Utkast til vinkler:

- Prinsipp: Legg en svak avsmalning i alle vertikale vegger (overflater parallelt med formens åpningsretning).

- Hvorfor: Lar delen enkelt kaste ut fra formen uten å feste, riper eller deformere. Uten tilstrekkelig trekk kan deler bli sittende fast, og krever overdreven utkastskraft som skader både delen og formen.

- Anbefaling: Minimum 0,5-1 grader per side anbefales ofte for glatte overflater, med mer (f.eks. 2-5 grader) som trengs for strukturerte overflater eller dype funksjoner.

- Radier og fileter (avrundede hjørner):

- Prinsipp: Unngå skarpe indre og ytre hjørner. Bruk i stedet sjenerøse radier (avrundede ytre hjørner) og fileter (avrundede indre hjørner).

- Hvorfor: Skarpe hjørner skaper stresskonsentrasjoner (punkter der stress akkumuleres), noe som kan føre til delvis brudd under utkast eller i bruk. De hindrer også plaststrøm, øker muggslitasje og kan være vanskelig å maskinere. Fileter fremmer jevnere materialstrøm og reduserer stress.

- Anbefaling: Intern radius bør ideelt sett være minst 0,5 ganger veggtykkelsen, og ytre radius 1,5 ganger veggtykkelsen.

- Minimere underskjæringer:

- Prinsipp: En underskjæring er enhver funksjon som forhindrer at en del blir direkte trukket ut av formen langs åpningsretningen (f.eks. Et hull på siden, et klipp, en snap -funksjon).

- Hvorfor: Underskjær krever ytterligere, kostbare formmekanismer som lysbilder (sidehandlinger), løftere eller kjernetrekk for å la delen kastes ut. Disse tilfører kompleksitet, kostnad og vedlikehold til formen.

- Hvordan dempe:

- Redesign: Kan funksjonen flyttes eller redesigne for å være i tråd med formenes åpningsretning?

- Kjernepull/lysbilder: Hvis det er viktig, godta den ekstra verktøykostnaden og kompleksiteten.

- Bump-offs: For veldig små, fleksible underskjæringer (f.eks. Små piggfunksjoner), kan delen deformere litt for å "støte på" formfunksjonen uten sidehandling, men dette trenger nøye design og materiell valg.

- Gate Sted:

- Prinsipp: Strategisk plassering av porten (der plast kommer inn i mugghulen) er avgjørende.

- Hvorfor: Påvirker materialstrøm, fyllingsmønster, potensial for sveiselinjer, vasker og gatevestige (det lille merket forlater der løperen fjernes).

- Hensyn: Vanligvis plassert i den tykkeste delen av delen for å sikre riktig fylling og pakking, eller i et ikke-kosmetisk område. Mold Flow Analyse Programvare kan simulere optimal portplassering.

- Ejektorpinneplassering:

- Prinsipp: Plasser ejektorpinner i områder som ikke vil kompromittere estetikk eller funksjonalitet, ideelt sett på stive funksjoner eller hvor merker er akseptable.

- Hvorfor: Sikrer jevn utkast uten å deformere eller skade delen.

- Hensyn: Forsikre deg om at det brukes tilstrekkelige ejektorpinner, spesielt i nærheten av ribbeina eller sjefer, til å distribuere utkastskraft jevnt.

- Ribber og sjefer:

- Prinsipp: Bruk ribbeina for å legge til styrke og stivhet uten å øke den generelle veggtykkelsen. Sjefer er sylindriske fremspring som brukes til montering, festing eller lokalisering.

- Hvorfor: Effektiv bruk av materiale for strukturell integritet.

- Design: Ribbetykkelse bør vanligvis være 40-60% av den nominelle veggtykkelsen for å unngå vaskerikler. Sjefer skal utformes med tilstrekkelig utkast og et kjernet senter for jevn veggtykkelse.

- Toleranser:

- Prinsipp: Spesifiser toleranser bare så stramme som funksjonelt nødvendig.

- Hvorfor: Meget stramme toleranser øker muggkostnadene, verktøy for ledetid, produksjonsvansker og inspeksjonskostnader.

- Hensyn: Diskuter oppnåelige toleranser med produsenten din basert på materiale, delstørrelse og muggtype.

Administrere produksjon og logistikk

Når formen er ferdigstilt og godkjent, og produksjonen begynner, skifter fokuset til å føre tilsyn med produksjonsprosessen og sikre effektiv, kostnadseffektiv levering av de ferdige delene. Administrere produksjonstidslinjer, frakt og skikker kan være kompliserte, men med riktig planlegging og kommunikasjon er det en håndterbar prosess.

Produksjons tidslinjer og ledetider:

Å forstå faktorene som påvirker produksjonstider for produksjon er avgjørende for å sette realistiske forventninger og planlegge forsyningskjeden din.

- Verktøyets ledetid (som diskutert): Dette er den første, ofte lengste ledetiden. Når formen er fullført og validert, kan den faktiske delproduksjonen være veldig rask.

- Produksjonsvolum:

- Lavt til middels volum: For mindre løp (f.eks. Noen tusen til titusenvis av deler), kan produksjonen fullføres i løpet av noen dager til et par uker, avhengig av kompleksiteten til delen og antall moldhulrom.

- Høyt volum/masseproduksjon: For hundretusener eller millioner av deler vil produksjonen være en pågående prosess. Mens Syklustid per del er veldig rask, totalt sett Produksjonsløp kunne spenne over uker eller måneder. Produsenter vil ofte planlegge produksjonen din på spesifikke maskiner og skift.

- Del kompleksitet og syklustid: Enklere deler med kortere syklustider vil naturlig bli produsert raskere enn komplekse deler som krever lengre kjøling eller intrikate sekundære operasjoner.

- Materiell tilgjengelighet: Forsikre deg om at det valgte materialet ditt er lett tilgjengelig for å unngå forsinkelser. Noen spesialiserte eller tilpassede fargede materialer kan ha lengre ledetider fra harpiksleverandøren til støpefabrikken.

- Sekundære operasjoner: Hvis delene dine krever prosesser som malerier, utskrift, montering eller spesialisert emballasje, vil disse øke den samlede produksjonstiden. Forsikre deg om at disse blir tatt med i den siterte tidslinjen.

- Prosedyrer for kvalitetskontroll: Omfanget og strengheten for inprosess og endelige kvalitetsinspeksjoner vil også påvirke den samlede produksjonsplanen.

- Fabrikkbelastning og planlegging: Produsentens nåværende produksjonskø og kapasitet vil spille en betydelig rolle. Diskuter alltid estimerte ledetider med leverandøren din og be om en detaljert produksjonsplan.

- Ferier: Kinesiske nasjonale høytider (spesielt kinesisk nyttår, Golden Week og Dragon Boat Festival) kan forårsake betydelige nedleggelser av fabrikken og logistiske forsinkelser. Planlegg produksjonsplanen rundt disse periodene.

Strategier for å håndtere produksjonstidslinjer:

- Klar kommunikasjon: Oppretthold kontinuerlig og tydelig kommunikasjon med leverandøren din. Be om regelmessige oppdateringer om produksjonsstatus, inkludert bilder eller videoer av produksjonslinjen.

- Detaljert produksjonsplan: Be om et Gantt -diagram eller en detaljert tidslinje for hvert produksjonsstadium.

- Key Performance Indicators (KPI): Enig om spesifikke KPI -er, for eksempel daglig produksjonsutgang, defekthastigheter og leveringsdatoer.

- Forproduksjonsmøte: Hold et grundig forhåndsproduksjonsmøte (virtuell eller personlig) for å gjennomgå alle spesifikasjoner, kvalitetsstandarder og tidslinjer før produksjonen starter.

- Beredskapsplanlegging: Bygg alltid litt buffertid inn i timeplanen din for uventede forsinkelser (f.eks. Materiell mangel, maskinfordelinger, kvalitetsproblemer, forsinkelsesforsinkelser).

Frakt- og logistikkhensyn når du importerer fra Kina:

Import av varer fra Kina innebærer flere trinn og krever nøye planlegging for å sikre at produktene dine kommer trygt, i tide og innenfor budsjettet.

-

Incoterms (internasjonale kommersielle vilkår): Dette er globalt anerkjente vilkår som tydeliggjør ansvaret til kjøpere og selgere for levering av varer under salgskontrakter. Avgjørende for å bestemme hvem som betaler for hva og hvem som er ansvarlig i forskjellige fraktstadier.

- EXW (EX Works): Kjøperen er ansvarlig for alle kostnader og risikoer fra fabrikkporten og utover. Billigste enhetspris fra fabrikken, men mest komplisert for kjøperen.

- Fob (gratis om bord): Selgeren (fabrikk) er ansvarlig for å levere varene til den navngitte forsendelseshavnen og laste dem inn på fartøyet. Kjøperen antar

- CIF (kostnad, forsikring og gods) / CFR (kostnad og gods): Selgeren betaler for kostnadene for transport og forsikring (CIF) eller bare transport (CFR) til den navngitte destinasjonshavnen. Risikooverføringer til kjøperen når varer er lastet på fartøyet ved opprinnelseshavnen. Mindre kontroll for kjøperen.

- DDP (levert betalt plikt): Selgeren er ansvarlig for alle kostnader og risikoer, inkludert tollklarering og importtoll, inntil varene er levert til kjøperens spesifiserte destinasjon. Mest praktisk for kjøperen, men selgerens pris vil være høyere.

- Anbefaling: For de fleste bedrifter, FOB er en god balanse, og tilbyr kostnadskontroll mens du har fabrikken til å håndtere det første benet. Hvis du er ny på å importere, DDP Tilbyr enkelhet, men ofte til en høyere pris som leverandøren har gitt videre.

-

Velge en fraktmetode:

- Sea Freight (Ocean Freight):

- Fordeler: Mest kostnadseffektiv for store volumer, tunge eller klumpete varer. Miljøvennligere.

- Ulemper: Lange transittider (vanligvis 3-6 uker til Nord-Amerika/Europa, pluss tollklarering). Mindre fleksibel.

- FCL (full containerbelastning): Du betaler for og bruker en hel fraktcontainer (20ft eller 40ft). Mest kostnadseffektiv per enhet for store volumer.

- LCL (mindre enn containerbelastning): Varene dine deler containerplass med andre forsendelser. Kostnadseffektiv for mindre volumer som ikke er nok til å fylle en hel beholder, men ofte med litt lengre transitt- og håndteringstider.

- Luftfrakt:

- Fordeler: Raskeste transittid (vanligvis 3-7 dager). Ideell for presserende forsendelser, varer med høy verdi eller små, lette varer.

- Ulemper: Betydelig dyrere enn sjøfrakt. Kostnadene er basert på vekt eller volumetrisk vekt, avhengig av hva som er større.

- Express Courier (f.eks. DHL, FedEx, UPS):

- Fordeler: Fastest (1-5 dager), dør-til-dør-tjeneste, håndterer ofte tollklarering for deg. Ideell for prøver, prototyper eller veldig små, presserende forsendelser.

- Ulemper: Dyreste, uegnet for større eller tyngre forsendelser på grunn av kostnader.

- Sea Freight (Ocean Freight):

-

Speditører: speditører:

- Rolle: Speditører er logistikkeksperter som håndterer kompleksiteten i internasjonal frakt. De bestiller lasterom, forbereder dokumentasjon, administrerer tollklarering og arrangerer innlandstransport.

- Fordeler: Forenkle prosessen, ofte forhandle om bedre renter på grunn av bulkvolum, og gi kompetanse i navigering av forskrifter.

- Anbefaling: Med mindre du har betydelig erfaring og volum, anbefales det å bruke en anerkjent speditør (enten basert i Kina eller hjemlandet).

-

Emballasje:

- Betydning: Riktig emballasje er avgjørende for å beskytte delene dine under transitt.

- Hensyn: Bruk solide kartonger, passende indre emballasje (f.eks. Bobleinnpakning, skuminnsatser, tilpassede brett) for å forhindre riper eller skade, og sikre palletisering for større forsendelser. Merk alle kartonger med produktinformasjon, mengde og håndteringsinstruksjoner.

Toll- og importtoll:

Å navigere i tollforskrifter og beregne importtoll er en kritisk og ofte kompleks del av import fra Kina.

-

Harmoniserte system (HS) -koder:

- Betydning: Hvert produkt importert internasjonalt er klassifisert under en spesifikk HS -kode. Denne koden bestemmer gjeldende importtoll og forskrifter i destinasjonslandet.

- Handling: Arbeid med leverandøren din og/eller speditøren for å bestemme riktig HS -kode for plastinjeksjonsstøpte deler. Feil klassifisering kan føre til forsinkelser, bøter eller feilutbetalinger. Vanlige HS -koder for plastprodukter starter vanligvis med kapittel 39 (plast og artikler derav).

-

Tollvurdering:

- Prinsipp: Plikter beregnes vanligvis basert på "tollverdien" av varene, som vanligvis inkluderer kostnadene for varene, noen ganger inngående gods og forsikring, avhengig av incoterms.

-

Importtoll (tariffer):

- Landsspesifikk: Tollpriser varierer betydelig av importlandet og den spesifikke HS -koden.

- Handelsavtaler: Sjekk om landet ditt har frihandelsavtaler (FTA) med Kina som kan redusere eller eliminere plikter på visse varer.

- Ytterligere tariffer: Vær oppmerksom på eventuelle tilleggstariffer, for eksempel seksjon 301 tollsatser pålagt av USA på visse kinesiske varer (inkludert mange plastprodukter og verktøy). Disse kan øke kostnadene dine betydelig. Fra slutten av 2024 / midten av 2025 er disse tollene fremdeles i kraft for mange plastinjeksjonsstøpte varer og verktøy fra Kina til USA. Det er viktig å faktorere disse i kostnadsberegningene dine.

- Handling: Konsulter ditt lands tollside (f.eks. USITC for USA, ditt nasjonale tollbyrå) eller en tollmegler for å få de mest oppdaterte tollsatsene for din spesifikke HS-kode og opprinnelsesland.

-

Verdiavgift (mva) / varer og tjenester skatt (GST):

- Betydning: De fleste land vil pålegge en merverdiavgift eller GST på importerte varer, vanligvis beregnet på tollverdien pluss eventuelle plikter. Dette kan vanligvis gjenvinnes av momsregistrerte virksomheter.

-

Nødvendig dokumentasjon:

- Kommersiell faktura: Viktig dokument som beskriver transaksjonen, inkludert selger/kjøperinfo, produktbeskrivelse, mengde, enhetspris, total verdi og incoterms.

- Pakkeliste: Spesifiserer innholdet i hver pakke, inkludert vekter og dimensjoner.

- Lading (for sjøfrakt) / Air Waybill (for luftfrakt): Kontrakten med transport og mottak av varer.

- Opprinnelsesbevis: Bekrefter landet der varene ble produsert, viktig for plikter og handelsavtaler.

- Andre sertifiseringer: Avhengig av produktet, kan det hende du trenger materialsertifiseringer, dokumenter av sikkerhetsoverholdelse (f.eks. CE, ROHS, FDA) eller testrapporter.

-

Tollmeglere:

- Rolle: Lisensierte fagpersoner som spesialiserer seg på tollklarering. De utarbeider og sender inn dokumentasjon, beregner plikter og kommuniserer med tollmyndighetene på dine vegne.

- Fordeler: Avgjørende for å navigere i komplekse tollforskrifter, unngå forsinkelser og sikre samsvar. Anbefales på det sterkeste med mindre du har egen kompetanse.