For å oppnå produksjon av produkter med flekkete effekter i injeksjonsstøping, er det nødvendig å omfattende anvende materialvalg, prosessparameteroptimalisering, muggdesign og etterbehandlingsteknologi.

一: Valg av materialer og tilsetningsstoffer

1. Spesielle flekkete pigmenter og masterbatches

Masterbatches og flekkagenter: Bruk masterbatches som inneholder flekkmidler (for eksempel metallpulver og perlemorpigmenter). For eksempel er metallflekkete pulverbelegg sammensatt av harpikser, flekkmidler og aluminiumspulver. Størrelsen og tettheten til flekkene kan kontrolleres ved å justere mengden flekkmidler. Karbon-sorte masterbatches kan gi en mørk base og blandes med lysfargede harpikser for å danne kontrasterende flekker.

Naturlige modifiserte materialer: For eksempel kaffemodifiserte materialer, etter å ha tilsatt kaffepartikler til polymeren, kan mørkebrune flekker naturlig dannes, samtidig som du slipper en liten kaffearoma, som er egnet for miljøvennlige emballasjeprodukter.

Spredningskontroll: reduserer bevisst enhetligheten av pigmentdispersjon, og danner tilfeldige flekker gjennom lav skjærblanding eller ved bruk av masterbatches med dårlig spredning.

2.

Tofarge/flerfargede injeksjonsstøping: Gjennom injeksjonsteknologi med flere farger (ligner på flerfarget lag hornhinnenpigmentering), blir forskjellige farger på smelten injisert i formhulen i trinn for å danne en flekkete effekt. En multikomponentinjeksjonsstøpemaskin er nødvendig og injeksjonssekvensen er optimalisert.

Inkompatibel harpiksblanding: For eksempel blandes PC/ABS med en liten mengde inkompatible polymerer (for eksempel PE), og en mikrofase-separert spotstruktur dannes gjennom smeltestrømningsforskjeller.

Blanding av harpikspartikler i forskjellige farger

Høydepunkter: Enkle og enkle, lave kostnader, egnet for liten batch eller eksperimentell produksjon.

Poeng som skal optimaliseres:

Materialkompatibilitet: Det er nødvendig å sikre at blandede harpikspartikler har samme underlag (for eksempel PP eller ABS), ellers kan det forårsake stratifisering eller styrkeproblemer på grunn av forskjeller i smeltetemperatur/viskositet.

Prosesskoordinering: Det er nødvendig å kombinere lavtemperaturplastisering lavhastighetsinjeksjon (for eksempel å redusere smeltetemperaturen med 10-20 ℃ og injeksjonshastigheten til 20-30 mm/s), og redusere skjærkraften for å unngå overdreven spredning av pigmentet for å danne flekker i stedet for ensartet blanding.

Partikkelstørrelse: Det anbefales å bruke partikler med store forskjeller i partikkelstørrelse (for eksempel en blanding av 1 mm og 3 mm) for å danne naturlig aggregering ved bruk av forskjellen i smeltehastighet.

Bruk Masterbatch eller Color Masterbatch

Høydepunkter: Sterk kontrollerbarhet, egnet for storstilt produksjon.

Poeng som skal optimaliseres:

Spredningskontroll: Hvis det kreves en spoteffekt, er det nødvendig å bevisst redusere ensartetheten av spredning (for eksempel å bytte til en lav skjærskrue, redusere mottrykket eller bruke en masterbatch med dårlig spredning).

Konsentrasjonsgradient: En "sultfôring" -strategi kan vedtas (for eksempel å redusere mengden masterbatch tilsatt fra 3% til 1,5%) for å danne flekker ved bruk av lokale konsentrasjonsforskjeller.

Saminjeksjon/multikomponentstøping

Høydepunkter: Kontrollerbarhet med høyt mønster, egnet for komplekse design.

Poeng som skal optimaliseres:

Injeksjonstiming: Injiser basismaterialet først, forsink 0,5-1 sekund før du injiserer spotmaterialet, og dann naturlig penetrasjon gjennom forstyrrelsen av smeltefronten.

Mold design: Se den asymmetriske utformingen av flere porter jeg nevnte, og bruk turbulens for å forbedre tilfeldigheten til flekker (for eksempel en kombinasjon av Star Gates -fanporter).

I mold dekorasjon (IMD/IML)

Høydepunkter: Høy overflatens nøyaktighet, egnet for logo eller lokal dekorasjon.

Begrensninger: flekker eksisterer bare på overflaten (ca. 0,1-0,3 mm). Hvis en spoteffekt som trenger inn i tykkelsen, må andre metoder kombineres.

二. Prosessparameteroptimalisering

1. Injeksjonshastighet og trykkkontroll

Lavhastighetsinjeksjon: Reduser injeksjonshastigheten slik at pigmentet eller fyllstoffet samles i smelten på grunn av utilstrekkelig skjærkraft, og danner lokale flekker. Passer for kombinasjonen av lysfargede base-mørke flekker.

Injeksjon med variabel hastighet: Bruk en segmentert injeksjonskurve, med en innledende lav hastighet for å unngå overdreven skjæring og spredning av pigmentet, og høyhastighetsfylling i det senere stadiet for å redusere krymping.

2. Temperatur- og plastiseringsparametere

Smeltetemperatur: Reduser smeltetemperaturen på riktig måte (for eksempel PC/ABS fra 280 ℃ til 260 ℃), øker smelteviskositeten og reduserer pigmentdiffusjon.

Skrue baktrykk: Å øke mottrykket (for eksempel fra 5 MPa til 8 MPa) kan øke plastiseringsenheten, men hvis en spoteffekt er nødvendig, kan mottrykket reduseres til å beholde pigmentaggregering.

3. Mold temperaturkontroll

Mold temperaturgradientdesign: Temperaturforskjellen dannes ved lokal oppvarming (for eksempel nær porten) og avkjøling (vekk fra portområdet), noe som resulterer i forskjellige smeltepåleggingshastigheter og produserer blanke mønstre.

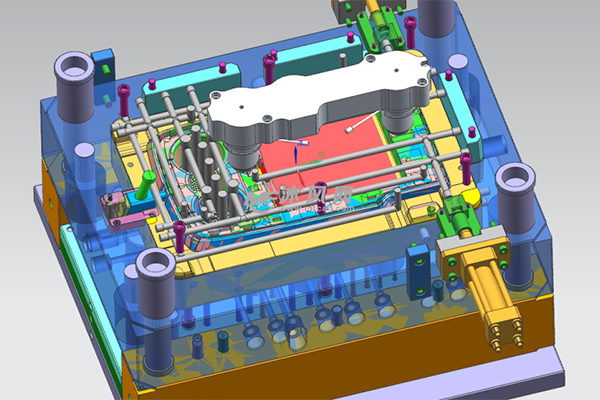

三. Mold designoptimalisering

1. Gate og løperdesign

Forstørr portdiameteren: Reduser skjærvarmen under høyhastighetsinjeksjon og unngå overdreven spredning av pigmenter. Øk for eksempel portdiameteren fra 1,5 mm til 2,5 mm.

Avrunding av løperovergang: Overgangsområdet fra porten til formhulen er avrundet for å bremse smeltestrømningshastigheten og fremme pigmentaggregering.

Multi-gateoppsett: Asymmetrisk portdesign brukes til å veilede smelten for å danne turbulens og forbedre ujevn blanding av forskjellige farger eller fyllstoffer.

2. hulromsoverflatebehandling

Teksturetsing: Prosessmikrospor eller røffe områder (RA 1,6-3,2 μm) på formoverflaten for å forårsake lokal retensjon av smelten når den kontakter formveggen, og gir en matt eller spoteffekt.

Lokalt belegg: krom eller titannitrid er belagt i spesifikke områder for å endre kjølingshastigheten til smelte og formmønstre med kontrastglans.

四. Etterbehandlingsprosess

1. Overflatespraying og belegg

Sprøyting av spotmaling: Sprøyting av et belegg som inneholder metallpartikler eller perlepigmenter på overflaten av produktet for å danne kunstige flekker ved maskering eller lokal festing (referanse metall spot maling).

Elektrokjemisk etsing: Bruk maskeringsteknologi for å lokalt etse overflaten til produktet for å generere matte eller konkave flekker (ligner på

Bildebehandlingslogikk).

2. Varm preging og lasergravering

Varm pregextur: Trykk en form med et spotmønster på overflaten av produktet for å danne en konkav og konveks tekstur ved lokal oppvarming (referanseformdesign).

Lasermerking: Bruk laser til å ablide mikronnivåflekker på overflaten, egnet for høye presisjonsmønstre (femtosekund laserteknologi).

五. Kvalitets- og effektkontroll

1. Simuleringsanalyse

Mold Flow Analysis Software (for eksempel MOLDEX3D): Forutsi von Mises -stressfordeling, optimaliser portposisjon og injeksjonsparametere, og sikre ensartethet og estetikk for spotfordeling.

Spredningstest: Observer spredningstilstanden til pigmentet gjennom et mikroskop og juster blandingsprosessen.

2. Eksperimentell bekreftelse

DOE (eksperimentell design): Bruk Taguchi -metode eller full fabrikkdesign for å screene nøkkelparametrene som påvirker spoteffekten (for eksempel injeksjonshastighet, smeltetemperatur, pigmentkonsentrasjon).

Rapid Mold Trial: Kontroller spoteffekten gjennom liten batchform -studie for å unngå overdreven justeringskostnader under masseproduksjonen.

六. Vanlige problemer og løsninger

Ujevn spotfordeling

Årsak: Dårlig pigmentdispersjon eller injeksjonsparametersvingninger.

Motmåling: Forbedre blandingskapasiteten til skruen, eller bruk en høy skjærskrue (dobbelttråd korrugerte skrueteknologi).

Spotstørrelse er for stor

Årsak: Pigmentkonsentrasjonen er for høy, eller smeltetemperaturen er for lav.

Motmåling: Reduser mengden pigment tilsatt (for eksempel fra 5% til 2%), og øk smeltetemperaturen med 10-20 ℃.

Overflategloss er inkonsekvent

Årsak: urimelig formtemperaturgradient.

Motmåling: Optimaliser muggtemperaturkontroll for å sikre at temperaturforskjellen mellom hvert område er ≤5 ℃ .