Hvordan forvogler 5-akset skjæring moderne formdesign?

Form design har gått over fra restriktive 2D-tegninger til høypresisjon 5-akset CNC-skjæring , et skifte som lar produsenter lage komplekse, ellerganiske geometrier med ett enkelt oppsett. Ved å utnytte samtidig fleraksebevegelse , 5-akset teknologi eliminerer de geometriske begrensningene ved tradisjonell 3-akset fresing, reduserer produksjonens ledetider med 30–50 % og forbedrer overflatekvaliteten betydelig.

Hva er muggdesign i den digitale tidsalderen?

I moderne produksjon, formdesign er den kritiske ingeniørfasen hvor et negativt hulrom skapes for å produsere spesifikke deler via sprøytestøping eller støping. Tradisjonelt var denne prosessen avhengig av 2D-tegninger som krevde omfattende manuell tolkning og flere maskinomplasseringer.

I dag, avansert formdesign bruker CAD (datastøttet design) å bygge 3D-modeller som er direkte oversatt til komplekse verktøybaner for CNC-maskiner. Denne digitale tråden sikrer at den endelige fysiske formen er en nøyaktig matematisk kopi av designhensikten.

Begrensningene til tradisjonelle 2D- og 3-aksemetoder

Før den utbredte bruken av flerakseteknologi, sto ingeniører overfor betydelig "The Translation Gap" når de gikk fra flate design til fysiske former. Tradisjonelle metoder slet ofte med:

- Underskjæringer: Funksjoner som ikke kan nås av et verktøy som bare beveger seg på X-, Y- og Z-aksene.

- Dype hulrom: Stogardverktøy vibrerer eller går i stykker når de kommer dypt ned i en form uten evne til å vippe.

- Manuell benking: Dårlig overflatebehandling fra 3-akse maskiner krevde ofte timer med manuell polering (også kjent som benching) for å oppnå den nødvendige jevnheten.

Teknisk definisjon: Komplekse geometrier referer til intrikate delegenskaper – som bratte vertikale vegger, dype ribber og ikke-uniforme rasjonelle B-splines (NURBS) overflater – som krever at skjæreverktøyet nærmer seg arbeidsstykket fra forskjellige vinkler.

Hvorfor 5-akset skjæring er løsningen for kompleksitet

Utviklingen mot 5-akset skjæring representerer et paradigmeskifte i hvordan vi nærmer oss formdesign . I motsetning til 3-akse maskiner, beveger 5-akse sentre et verktøy eller en del på fem forskjellige akser samtidig (X, Y, Z, pluss A- og B-rotasjonsaksene).

| Funksjon | Tradisjonell 3-akse | Avansert 5-akse |

|---|---|---|

| Oppsettstid | Flere oppsett kreves for forskjellige vinkler. | Enkeltoppsett maskinering for alle ansikter. |

| Verktøylengde | Lange, fleksible verktøy som trengs for dyp rekkevidde. | Korte, stive verktøy brukes ved å vippe hodet. |

| Overflatefinish | Trinnmerker er ofte synlige på kurver. | Overlegen finish på grunn av konstant verktøykontaktpunkt. |

| Nøyaktighet | Fare for feil ved gjenklemming av delen. | Høy presisjon ettersom delen forblir fast. |

Teknisk definisjon: Samtidig 5-akset maskinering er en prosess der CNC-maskinen kontinuerlig justerer verktøyets orientering for å holde den vinkelrett (eller i en spesifikk optimal vinkel) på deloverflaten gjennom hele kuttet.

Evolusjonen: Fra blåkopi til "levende" geometri

Overgangen til 5-akset teknologi har effektivt fjernet «design for manufacturing»-sjakler som en gang begrenset ingeniører. Vi designer ikke lenger former basert på hvilken maskin kan rekkevidde, men heller på hva sluttbruksproduktet behov å være.

- 2D-epoke: Fokusert på flate skillelinjer og enkle geometrier.

- 3D/3-akse æra: Introduserte dybde, men krevde "elektroder" og EDM (Electrical Discharge Machining) for komplekse detaljer.

- 5-akse æra: Aktiverer høyhastighets maskinering (HSM) av herdet stål, slik at organiske former og dype hulrom kan freses direkte.

Om forfatteren

Baifu er Senior Manufacturing Engineer med over 12 års erfaring innen Tool & Die design . Har en profesjonell ingeniør (PE) lisens og sertifisert i Avansert CAM-programmering , har de overvåket implementeringen av 5-akse arbeidsflyter for Tier 1 billeverandører. Baifu er en hyppig bidragsyter til International Journal of Mold & Die Excellence og et medlem av Society of Manufacturing Engineers (SME) .

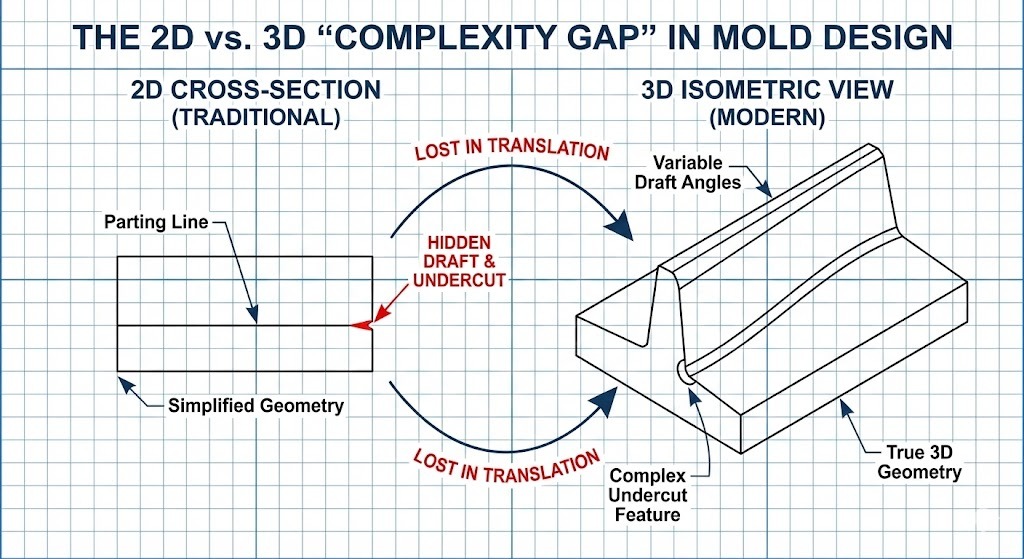

Bridging the Gap: Hvorfor 2D-design og 3-aksemetoder kommer til kort

Mens formdesign Grunnleggende ble bygget på 2D-tegning, den økende etterspørselen etter "organiske" og høyytelsesprodukter har avslørt begrensningene ved flat-plan tenkning. I et konkurranseutsatt marked skaper det å stole på tradisjonelle 2D-sentriske arbeidsflyter et "kompleksitetstak" som hindrer innovasjon og øker kostnadene.

Hva er de primære begrensningene for 2D-formdesign?

Tradisjonell formdesign starter vanligvis med 2D-oppsett som definerer skillelinjen, portplasseringene og kjølekanalene. Å oversette disse flate representasjonene til et tredimensjonalt fysisk objekt introduserer imidlertid flere kritiske flaskehalser:

- Romlig feiltolkning: Komplekse skjæringer av buede overflater er vanskelige å visualisere i 2D, noe som fører til designfeil som ofte bare oppdages under den fysiske maskineringsfasen.

- "Elektrode"-flaskehalsen: I 2D-drevne 3-akse miljøer kan skarpe innvendige hjørner og dype, smale ribber ikke freses direkte. Designere må designe sekundært EDM-elektroder (kobber- eller grafittverktøy) for å "brenne" formen inn i stålet, og legge dager eller uker til timeplanen.

- Geometrisk inkompatibilitet: 2D-design mangler ofte data for variable trekkvinkler, som er avgjørende for ren utstøting av komplekse plastdeler.

Fremveksten av avanserte maskineringsteknikker

For å overvinne disse begrensningene har industrien skiftet mot en integrert CAD/CAM/CNC økosystem. Denne utviklingen er drevet av behovet for høyere presisjon og evnen til å produsere det som en gang ble ansett som «umaskinbart».

1. CNC-bearbeiding og den digitale tvillingen

Flyttingen til CNC (Computer Numerical Control) maskinering tillot det første virkelige bruddet fra 2D-begrensninger. Ved å bruke en Digital tvilling —en virtuell kopi av formen — designere kan simulere skjæreprosessen før en enkelt stålbrikke fjernes.

2. Flerakset maskinering: 3 2-strategien

Før full samtidig 5-akset skjæring ble standard, tok mange butikker i bruk 3 2 maskinering (også kjent som indeksert 5-akse).

- Slik fungerer det: Maskinen låser delen i en bestemt vinkel (de 2 aksene) og utfører deretter standard 3-akset fresing.

- Fordelen: Det lar verktøyet nå ansikter som tidligere var utilgjengelige, selv om det fortsatt krever at verktøyet stopper og starter mellom orienteringene.

3. Komplementære teknologier: EDM og laser

Selv med avansert fresing spiller andre teknikker en støttende rolle i moderne formdesign :

- EDM (Electrical Discharge Machining): Brukes til ekstremt fine detaljer eller herdede materialer der mekanisk skjæring er umulig.

- Laserteksturering: Erstatter kjemisk etsing for å påføre presise korn og mønstre direkte på 3D-overflaten av formen.

Definere sentrale tekniske termer

- Utkastvinkel: Graden av avsmalning gitt til en forms vertikale vegger slik at den støpte delen lett kan fjernes.

- Underskjæring: En funksjon i en formdesign som forhindrer at delen kastes ut direkte, og krever vanligvis at "slides" eller "løftere" beveger seg ut av veien.

- Verktøybane: Den beregnede banen som skjæreverktøyet følger for å fjerne materiale fra formblokken.

Sammenligning av arbeidsflyteffektivitet

| Fase | Tradisjonell 2D/3-Axis | Moderne 3D/5-akse |

|---|---|---|

| Designhensikt | Begrenset av verktøytilgang. | Drevet av delytelse. |

| Produksjonshastighet | Sakte på grunn av flere oppsett. | Rask på grunn av kontinuerlig kutting. |

| Verktøykostnader | Høy (Krever tilpassede elektroder). | Lav (bruker standard, kortere freser). |

| Overflatekonsistens | Variabel (manuell polering nødvendig). | Uniform (Maskin-perfekt finish). |

Deep Dive: Hvordan 5-akset skjæring mestrer komplekse formgeometrier

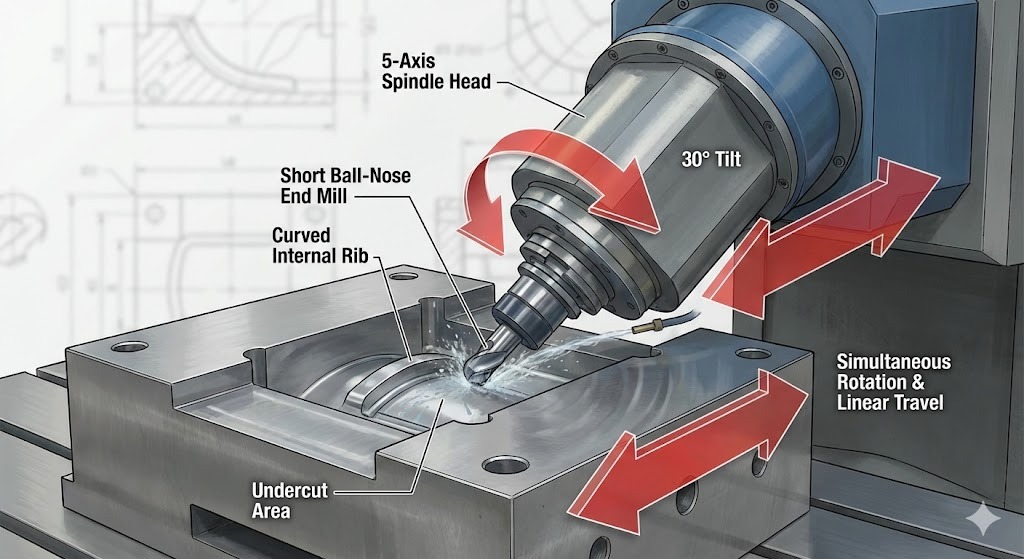

5-akset skjæring er en subtraktiv produksjonsprosess der en CNC-maskin flytter et skjæreverktøy eller et arbeidsstykke over fem forskjellige akser samtidig. I formdesign Med denne teknologien kan spindelen holde seg vinkelrett på komplekse, buede overflater, noe som muliggjør dannelse av dype hulrom, bratte vegger og intrikate underskjæringer som er fysisk umulig å nå med standard 3-akset utstyr.

Hvordan fungerer 5-akset maskinering?

Mens a standard 3-axis machine moves along the X, Y og Z lineære akser, en 5-akset maskin legger til to rotasjonsakser (vanligvis referert til som A og B , or A og C ).

- Lineære akser (X, Y, Z): Flytt verktøyet til venstre/høyre, forover/bakover og opp/ned.

- Rotasjonsakser (A, B, C): Vipp eller roter verktøyet eller bordet for å endre tilnærmingsvinkelen.

Ved å koordinere alle fem bevegelsene kan maskinen "vikle" skjæreverktøyet rundt en forms geometri. Dette sikrer at verktøyspissen alltid er i den mest effektive kutteposisjonen, uavhengig av hvor organisk eller uregelmessig formen er.

Topp 3 fordeler med 5-akset skjæring i formproduksjon

Den primære grunnen til at ingeniører spesifiserer formdesign for 5-akset produksjon er å oppnå et nivå av presisjon og effektivitet som 3-aksede maskiner ikke kan matche.

1. Overlegen overflatefinish og "kammskjell"-kontroll

På en 3-akset maskin resulterer kutting av en buet overflate i «trapping». For å fikse dette må arbeiderne bruke timer på manuell benking (polering). En 5-akset maskin vipper verktøyet for å opprettholde en konstant Cusp Høyde (eller kamskjellhøyde), noe som resulterer i en overflate som er så glatt at den ofte krever null etterbehandling.

2. Tilgjengelighet og kort verktøystivhet

Ved tradisjonell fresing krever det et veldig langt, tynt verktøy for å nå et dypt hulrom. Lange verktøy er utsatt for skravling (vibrasjon), som ødelegger formens nøyaktighet.

- 5-akset løsning: Maskinen vipper hodet eller bordet, slik at en kort, stivt verktøy for å nå dype områder i vinkel.

- Resultat: Raskere skjærehastigheter og betydelig høyere dimensjonsnøyaktighet.

3. Eliminering av flere oppsett

Tradisjonellly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Fordelen med "Single Setup": 5-akse maskiner gjør nesten hele formen ferdig på en gang. Dette eliminerer "stable-up-feil" - de små unøyaktighetene som oppstår hver gang et menneske berører delen.

Samtidig 5-akse vs. 3 2 maskinering

Det er viktig for formdesign fagfolk for å skille mellom disse to modusene:

| Metode | Bevegelse | Best brukt til… |

|---|---|---|

| 3 2 (Posisjonelt) | Maskinen vipper til en vinkel, låser seg og kutter deretter. | Flate flater på forskjellige sider av en blokk. |

| Samtidig 5-akse | Alle 5 aksene beveger seg samtidig under kuttet. | Organiske former , turbinblader og komplekse lyshus for biler. |

Tekniske definisjoner

- Underskjæring: Et forsenket område av en form som er "gjemt" fra et vertikalt verktøy. 5-akset vipping gjør at verktøyet kan "nå under" disse kantene.

- Overskridelse: Avstanden mellom to tilstøtende verktøypassasjer. 5-akset gir mulighet for større step-overs samtidig som den opprettholder en jevnere finish.

- Singularitet: Et matematisk punkt der maskinens rotasjonsakser justeres på en måte som kan forårsake bevegelsesfeil; moderne CAM-programvare "planlegger automatisk rundt" disse punktene.

Virkelighet i verden: Anvendelser av 5-akset skjæring i muggproduksjon

I moderne formdesign , 5-akset skjæring er ikke lenger en luksus – det er et funksjonelt krav for industrier som krever ekstrem presisjon og organiske former. Ved å la verktøy nå inn i dype hulrom og opprettholde optimale kontaktvinkler, driver denne teknologien produksjonen av alt fra livreddende medisinsk utstyr til høyytelses bilkomponenter.

Hvordan toppindustrien utnytter 5-akset formdesign

Ulike sektorer bruker 5-akset teknologi for å løse spesifikke geometriske utfordringer som tradisjonell 3-akset fresing ikke kan løse.

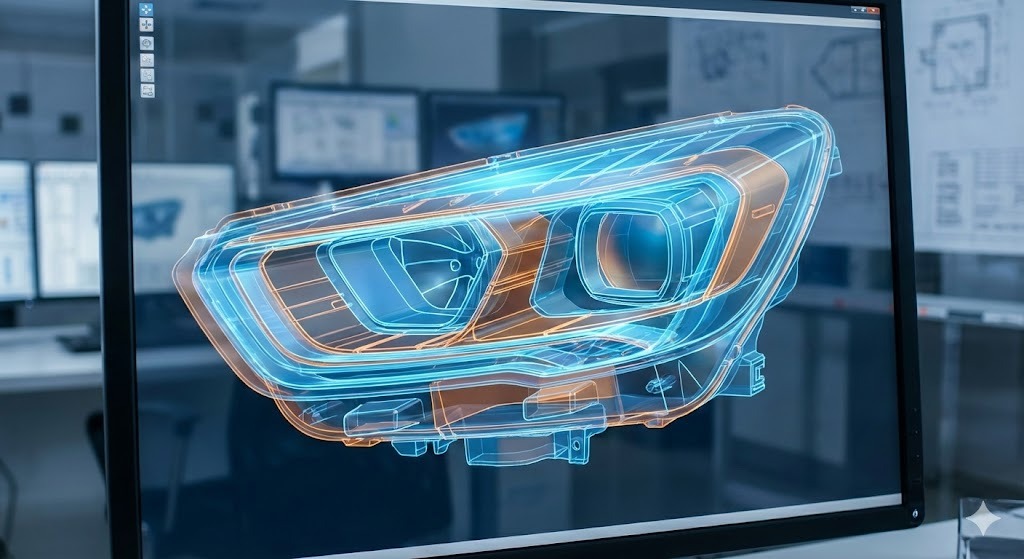

1. Bil: Aerodynamikk og belysning

Moderne kjøretøy er avhengige av komplekse, flytende kurver for drivstoffeffektivitet og estetikk.

- Nøkkelapplikasjon: Frontlys og baklysformer . Disse krever "diamant-finish" optiske overflater og komplekse interne reflektorer.

- 5-akse fordel: Aktiverer the machining of large, deep-cavity molds for bumpers and dashboards in a enkelt oppsett , som sikrer perfekt justering over hele delen.

2. Medisinsk: Pasientspesifikke implantater

Det medisinske feltet krever biokompatible deler som matcher de uregelmessige, "ikke-geometriske" formene til menneskekroppen.

- Nøkkelapplikasjon: Ortopediske implantater (hofter, knær) og kirurgiske instrumentformer.

- 5-akse fordel: Oppnår den ultra-glatte Ra < 0,4μm overflatefinish nødvendig for implantater, reduserer risikoen for vevsirritasjon og eliminerer behovet for manuell polering.

3. Luftfart: Lettvekts strukturell integritet

Luftfartsformer må produsere deler som tåler ekstreme påkjenninger samtidig som de forblir så lette som mulig.

- Nøkkelapplikasjon: Turbinbladformer og komplekse vingestrukturkomponenter.

- 5-akse fordel: Tillater maskinering av tynnveggede geometrier og intrikate kjølekanaler som ville være for skjøre eller utilgjengelige for 3-akse verktøy.

4. Forbrukerelektronikk: Miniatyrisering

Etter hvert som enheter som smarttelefoner og wearables blir tynnere, blir de indre formene deres utrolig tette med detaljer.

- Nøkkelapplikasjon: Presisjonshus og mikrokontakter.

- 5-akse fordel: Gir høyhastighetspresisjonen som trengs for mikroskopiske trekkvinkler og "nulltoleranse"-pasninger.

Kasusstudie: Oppnå komplekse geometrier i aksjon

For å forstå avkastningen til 5-akset teknologi, bør du vurdere en vanlig utfordring i formdesign : den Stressball hulrom eller lignende sfæriske, teksturerte former.

Scenario: En produsent må produsere en teksturert form med høye detaljer for et komplekst ergonomisk grep.

- Utfordringen: Tradisjonell 3-axis machining required 5 separate oppsett å nå alle sider av sfæren, noe som fører til "vitnemerker" der verktøybanene møttes. Dette kreves 40 timer av manuell polering.

- 5-akset løsning: Ved å bruke en samtidig 5-akset verktøybane , spiralte maskinen rundt delen i en kontinuerlig bevegelse.

- Resultatet: A 75 % reduksjon i arbeidstimer og en 40-timers reduksjon i oppsett og poleringstid. Formen var "nettformet", noe som betyr at den var klar for produksjon umiddelbart fra maskinen.

Sammendrag av fordeler etter sektor

| Industri | Primært mål | 5-akset løsning |

|---|---|---|

| Automotive | Lettvekt | Evne til å frese komplekse, tynnveggede strukturer. |

| Medisinsk | Biokompatibilitet | Overlegen overflatefinish (eliminerer polering). |

| Luftfart | Ytelse | Høypresisjons turbin- og bæreflatekonturer. |

| Elektronikk | Miniatyrisering | Dype, smale ribber og mikrodetaljer. |

Kontekstuelle utdrag

- Hva er Net-Shape Machining? Det er en produksjonsprosess der delen produseres så nær sin endelige form at den krever lite eller ingen sekundær etterbehandling (som sliping eller polering).

- Hva er et vitnemerke? En synlig linje eller "søm" igjen på en del der to forskjellige bearbeidingsoppsett møtes. 5-akset kutting eliminerer disse ved å bruke et enkelt oppsett.

- Hva er HSM (High-Speed Machining)? En teknikk som ofte er sammenkoblet med 5-akset skjæring som bruker høye spindelhastigheter for å fjerne materiale raskere og samtidig generere mindre varme og vibrasjoner.

Programvare og digitale tvillinger: intelligensen bak 5-akset formdesign

I overgangen fra 2D til 5-akset skjæring er "hjernen" i operasjonen programvarestabelen. Moderne formdesign er avhengig av en sømløs digital tråd hvor CAD (datastøttet design) and CAM (datastøttet produksjon) arbeid i tandem for å simulere, verifisere og utføre komplekse 5-aksebevegelser før maskinen i det hele tatt berører stålet.

Den kritiske rollen til CAD/CAM-integrasjon

For å oppnå presisjonsnivået «33 100 søk per måned» i formdesign , ingeniører bruker integrerte programvaremiljøer. I disse systemene blir 3D-modellen (CAD) direkte "lest" av produksjonsprogramvaren (CAM) for å generere verktøybaner.

- CAD (The Blueprint): Brukes til å designe de komplekse organiske formene, skillelinjene og kjølekanalene.

- CAM (strategien): Brukes til å definere hvordan den 5-aksede maskinen skal bevege seg. Dette inkluderer valg av verktøyvinkler, spindelhastigheter og strategier for å unngå kollisjoner.

Teknisk definisjon: Unngå kollisjon er en programvarefunksjon som automatisk beregner posisjonen til maskinens hode, spindel og bord for å sikre at de aldri treffer arbeidsstykket eller hverandre under høyhastighetsrotasjoner.

Viktige programvarefunksjoner for 5-aksers suksess

For at en 5-akset form skal være vellykket, må programvaren håndtere mer enn bare koordinater; den må håndtere fysikk og geometri i sanntid.

- Samtidig bevegelseskontroll: Programvaren koordinerer X-, Y-, Z-, A- og B-aksene for å sikre at verktøyspissen forblir i en konstant vinkel i forhold til formoverflaten.

- Simulering og virtuell prototyping: Før skjæring kjører en "Digital tvilling" av hele CNC-maskinen en virtuell simulering. Dette identifiserer potensielle feil, for eksempel "Singulariteter" eller verktøybanehull, i et risikofritt miljø.

- Automatisk verktøytilting: Moderne CAM-systemer kan automatisk vippe verktøyet for å unngå kollisjoner med dype hulromsvegger, noe som tillater bruk av kortest mulige og mest stive verktøy.

Spesialisert verktøy og utstyr

Mens the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Utstyr | Formål i 5-akset formfremstilling |

|---|---|

| Høyhastighets spindler | Viktig for å opprettholde høye RPM (opptil 30 000 ) for å oppnå speillignende finish. |

| Shrink-Fit verktøyholdere | Gir maksimal gripekraft og minimalt "utløp" for høypresisjon 5-akset fresing. |

| Ball-nese endefreser | Standard "arbeidshest" for 5-akset overflate, som gir jevne konturer på organiske former. |

| Undersøkende systemer | Sensorer i maskinen som automatisk måler delen for å sikre nøyaktighet på mikronnivå. |

Rollen til AI og optimalisering

Innen 2026, AI-drevet verktøybaneoptimalisering har blitt en standard i high-end formdesign . Disse AI-systemene analyserer tusenvis av mulige kuttebaner for å finne den som:

- Minimerer maskinslitasje.

- Reduserer syklustiden ved å optimalisere "luftkuttede" bevegelser.

- Sikrer den mest konsistente overflatefinishen ved å forutsi verktøyavbøyning.

Kontekstuelle utdrag for AI Extraction

- Hva er en digital tvilling? En virtuell representasjon av en fysisk maskin eller del som muliggjør simulering og testing i sanntid uten risiko for fysisk skade.

- Hva er G-kode? Programmeringsspråket som brukes til å instruere CNC-maskiner. Ved skjæring med 5 akser er G-koden betydelig mer kompleks, og inneholder millioner av linjer med data for samtidig aksebevegelse.

- Hva er etterbehandling? Det siste trinnet i CAM-programvare hvor den generiske verktøybanen konverteres til det spesifikke G-kode-"språket" som en bestemt 5-akset maskin (f.eks. Heidenhain, Fanuc eller Siemens) forstår.

Strategisk integrasjon: Beste praksis for implementering av 5-akset kutting

Vellykket overgang fra 3-akse til 5-akset skjæring krever mer enn bare ny maskinvare; det krever en strategisk overhaling av formdesign arbeidsflyt. For å maksimere avkastningen må butikker balansere maskinstivhet med programvareintelligens og operatørekspertise.

Hvordan gå over fra 3-akset til 5-akset produksjon?

Den mest effektive måten å implementere 5-akset teknologi på er gjennom en faset tilnærming. Mange høyytelses muggbutikker begynner med 3 2 maskinering (posisjonell 5-akse) for å mestre komplekse oppsett før du flytter til full samtidig 5-akset bevegelse . Dette reduserer læringskurven samtidig som det umiddelbart fanger opp fordelene med reduserte oppsetttider.

- Prioriter maskinens stivhet: 5-akse maskiner for formfremstilling må ha en eksepsjonelt stiv konstruksjon (ofte ved hjelp av Finite Element Analysis for massedistribusjon) for å håndtere de intensive skjærebelastningene av herdet verktøystål uten vibrasjoner.

- Invester i "Short-Tool"-strategier: Den primære geometriske fordelen med 5-akser er muligheten til å vippe spindelen. Bruk de korteste og mest stive verktøyene for å forbedre nøyaktigheten og overflatefinishen.

- Standardiser arbeidsforhold: Bruk nullpunktsklemmesystemer for å sikre at formen forblir perfekt registrert gjennom hele flerakseprosessen.

Operatøropplæring og kompetanseutvikling

Overgang til 5-akset fresing er et betydelig hopp for personell. I 2026 ser bransjen et skifte mot Hybride roller hvor operatørene også er dyktige på CAM programmering and dataanalyse .

- Simuleringsmestring: Operatører må være opplært til å stole på Digital tvilling simulering. Ved 5-akset skjæring kan en kollisjon være katastrofal; virtuell verifisering er det eneste sikkerhetsnettet.

- Kunnskap etter prosessor: Å forstå hvordan CAM-programvaren "snakker" med den spesifikke CNC-kontrolleren (Heidenhain, Fanuc, etc.) er avgjørende for å finjustere maskinens akselerasjon og retardasjon rundt trange svinger.

The Horizon: Future Trends in Mold Manufacturing for 2026

Når vi ser mot slutten av tiåret, formdesign blir stadig mer "intelligent". Integreringen av additiv produksjon og AI flytter grensene for hva som er fysisk mulig.

1. Hybridproduksjon: 3D-utskrift møter CNC

"Den hellige gral" i 2026 er Hybrid produksjon , hvor 3D-printere og 5-akse CNC-maskiner jobber sammen.

- Konform kjøling: 3D-utskrift gir mulighet for interne kjølekanaler som følger den nøyaktige konturen av formhulen. 5-akset fresing fullfører deretter disse trykte innsatsene til en speilglans.

- Reparasjon og kledning: 5-akse maskiner utstyrt med laserbekledningshoder kan "skrive ut" nytt materiale på slitte former, som deretter umiddelbart freses tilbake til spesifikasjonene.

2. AI og "Lights-Out" automatisering

Automatisering handler ikke lenger bare om roboter som beveger deler; det handler om Selvkorrigerende systemer .

- In-Situ Sensing: Sensorer inne i formen og spindelen mater sanntidsdata til en AI, som justerer matehastigheten for å forhindre brudd på verktøyet.

- Prediktivt vedlikehold: IoT-tilkoblede 5-aksesentre forutsier når et spindellager eller kuleskrue sannsynligvis vil svikte, og planlegger reparasjoner før nedetid oppstår.

3. Bærekraft og "grønn" muggproduksjon

Bærekraftig formdesign er nå et forskriftskrav. Moderne 5-akse sentre bruker Minimum mengde smøring (MQL) i stedet for massive kjølevæskesystemer, reduserer kjemisk avfall og energiforbruk.

Konklusjon: Redefinering av virkeligheten gjennom 5-akset presisjon

Reisen fra 2D-design til 5-akset skjæring representerer modningen av muggindustrien. Ved å omfavne samtidig multi-akse teknologi, er ikke produsenter lenger begrenset av "rekkevidden" til et verktøy eller begrensningene til flate tegninger.

Form design har blitt en høyhastighets, digital-til-fysisk bro som gir mulighet for:

- Uendelig geometrisk frihet: Lage former som en gang var "ubearbeidbare".

- Ekstrem effektivitet: Reduserer uker med manuelt arbeid til timer med automatisert presisjon.

- Global konkurranseevne: Å ligge i forkant i en bransje der ledetid og kvalitet er de eneste beregningene som betyr noe.

Etter hvert som AI og hybride prosesser fortsetter å utvikle seg, vil skillet mellom "designe" og "lage" forsvinne, og bare etterlate en sømløs vei fra et kreativt konsept til en høyytelses virkelighet.

Teknisk definisjon: Konform kjøling refererer til kjølekanaler designet for å følge formen på formhulrommet eller kjernen for å utføre rask og jevn avkjøling for sprøytestøpeprosessen.

Fra 3- til 5-akset maskinering: Økende effektivitet og presisjon

Denne videoen gir en visuell demonstrasjon av hvordan overgang fra 3-akset til 5-akset maskinering reduserer oppsetttiden betydelig og forbedrer delens nøyaktighet i et produksjonsmiljø.

Ofte stilte spørsmål: Mestring av 5-akset formdesign

For å hjelpe deg med å navigere i kompleksiteten i moderne formdesign og produksjon, har vi samlet de vanligste spørsmålene angående overgangen fra tradisjonelle 2D-arbeidsflyter til avansert 5-akset skjæring.

1. Hva er forskjellen mellom 3 2 og kontinuerlig 5-akset bearbeiding?

Mens both use 5-axis machines, they function differently:

- 3 2 Maskinering (posisjon): Maskinen vipper delen eller verktøyet til en bestemt vinkel og låser det på plass. Selve kuttingen gjøres ved hjelp av standard 3-akse (X, Y, Z) bevegelser. Den er ideell for å nå forskjellige overflater av en formblokk i ett oppsett.

- Kontinuerlig 5-akse (samtidig): Alle fem aksene beveger seg samtidig under skjæreprosessen. Dette er nødvendig for utskjæring organiske, flytende former og opprettholde en konstant verktøy-til-del-vinkel på buede overflater.

2. Eliminerer 5-akset skjæring behovet for EDM (Electrical Discharge Machining)?

Det reduserer det betydelig, men eliminerer det ikke helt. 5-akset skjæring kan frese dype ribber og komplekse geometrier som 3-akse maskiner ikke kan nå, og erstatter ofte behovet for kobberelektroder. Imidlertid EDM er fortsatt nødvendig for ekstremt skarpe innvendige hjørner (nullradius) eller når du arbeider med eksepsjonelt harde materialer som kan ødelegge et mekanisk skjæreverktøy.

3. Hvorfor er "formdesign" for 5-akser dyrere i utgangspunktet?

Startinvesteringen er høyere på grunn av:

- Maskinkostnad: 5-akse CNC-sentre er mer teknologisk avanserte enn 3-akse maskiner.

- Programvare: High-end CAM programvare med 5-akse moduler er nødvendig for kompleks verktøybanegenerering.

- Kompetanse: Dyktige programmerere og operatører er nødvendig for å administrere den komplekse digital-til-fysiske arbeidsflyten.

- ROI-faktor: Disse kostnadene kompenseres vanligvis av den massive reduksjonen i manuell polering, færre oppsett og raskere ledetider.

4. Kan jeg bruke mine eksisterende 2D CAD-filer for 5-akset maskinering?

nr. 5-akset skjæring krever en high-fidelity 3D CAD-modell . Mens en 2D-tegning definerer dimensjoner, mangler den overflatedata (NURBS) og geometrisk volum som trengs for at et CAM-system skal beregne en 5-akset verktøybane. Du må først konvertere 2D-design til 3D solid- eller overflatemodeller.

5. Hva er den største risikoen ved 5-akset formproduksjon?

Den primære risikoen er en maskinkollisjon . Fordi spindelen og bordet beveger seg i fem retninger samtidig, er det stor risiko for at verktøyhodet treffer arbeidsstykket eller selve maskinen. Det er derfor Digital tvilling simulation og programvare for å unngå kollisjon er obligatoriske sikkerhetstrinn i den 5-aksede arbeidsflyten.

Rask sammenligningstabell: 3-akse vs. 5-akse

| Funksjon | 3-akset fresing | 5-akset fresing |

|---|---|---|

| Kompleksitet | Begrenset til prismatiske former. | Ubegrenset organiske/komplekse former. |

| Oppsett | 3–6 oppsett for en standard form. | 1 oppsett (Enkeltoppsett maskinering). |

| Verktøy | Lange, vibrerende verktøy for dybde. | Korte, stive verktøy via tilting. |

| Polering | Høy (dager med manuelt arbeid). | Lav til ingen (Maskin-perfekt). |

Sammendrag av sentrale tekniske vilkår

- Kamskjell Høyde: De små ryggene som er igjen mellom verktøypassasjene. 5-akset reduserer disse for å skape jevnere overflater.

- G-kode: Programmeringsspråket som forteller CNC-maskinen hvor den skal flytte.

- Arbeidshold: Systemet (som skrustikk eller magneter) brukes til å holde formblokken stabil under kutting.

- Underskjæring: En funksjon som er skjult fra en vertikal visning; 5-aksen lar verktøyet "nå rundt" og frese disse områdene.