Introduksjon til sprøytestøpingstoleranser

I produksjonsverdenen er perfeksjon et teelleretisk konsept, ikke en praktisk realitet. Ingen to deler som produseres - enten de er maskinert, støpt eller støpt - er noen gang identiske ned til atomnivå. I sprøytestøping, hveller smeltet plast blir utsatt for intens varme, trykk og kjøling, er variabler overalt.

For ingeniører og produktdesignere er utfordringen ikke å eliminere disse variasjonene, men å kontrollere dem. Det er her sprøytestøpingstoleranser komme i spill. Å forstå hvordan man definerer, måler og designer for disse toleransene er forskjellen mellom en høyytelsesenhet og en kostbar produksjonsfeil.

Denne guiden vil lede deg gjennom kompleksiteten til sprøytestøpingstoleranser, fra industristogarder som ISO 20457 til de praktiske "stålsikre" designstrategiene brukt av veteranstøpere.

Hva er sprøytestøpingstoleranser?

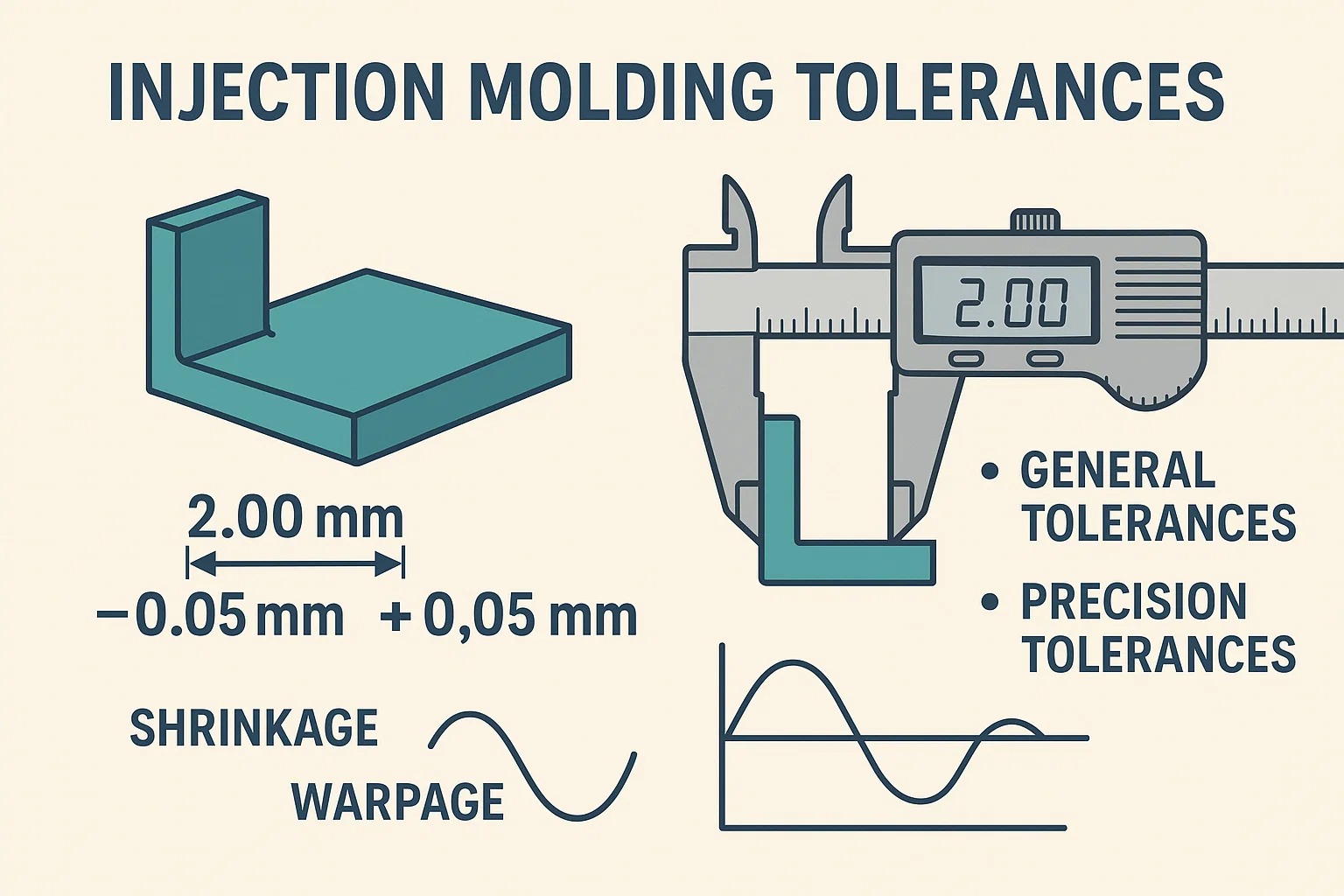

I enkleste termer, a toleranse er den tillatte variasjonen i en bestemt dimensjon til en støpt del. Det er området for avvik – pluss eller minus – fra den nominelle designverdien som en del kan ha mens den fortsatt fungerer som den skal.

For eksempel hvis et design krever en veggtykkelse på 2,00 mm med en toleranse på ± 0,05 mm, alle deler som måler mellom 1,95 mm og 2,05 mm er akseptable.

Sprøytestøpingstoleranser er imidlertid unike sammenlignet med metallbearbeiding. I motsetning til CNC-maskinering, hvor et skjæreverktøy gradvis fjerner materiale for å treffe en dimensjon, er sprøytestøping avhengig av at materialet krymper når det avkjøles.

- Krymping: All plast krymper når de går fra flytende til fast stoff.

- Warpage: Ulike områder av en del avkjøles ofte med forskjellige hastigheter, noe som fører til indre påkjenninger.

På grunn av dette er toleranser i sprøytestøping klassifisert i to generelle kategorier:

- Generelle (kommersielle) toleranser: Dette er bredere stogardtoleranser som passer for de fleste funksjoner der høy presisjon ikke er kritisk. De er kostnadseffektive og lettere å oppnå.

- Fine (presisjons)toleranser: Dette er strammere områder forbeholdt kritiske funksjoner (som lagerpasninger eller tetningsflater). De krever spesialisert formkonstruksjon, førsteklasses materialer og streng prosesskontroll – alt dette øker kostnadene.

Hvorfor er toleranser viktige ved sprøytestøping?

Toleranser er ikke bare tall på et trykk; de er kontrakten mellom designeren og produsenten. Å etablere klare, realistiske toleranser er avgjørende av tre hovedårsaker:

1. Montering Tilpasning og funksjon

De fleste sprøytestøpte deler er komponenter i et større system. Hvis toleransene er for løse, kan delene rasle, lekke eller ikke knipes sammen. Hvis toleransene er for trange for ikke-kritiske funksjoner, kan du avvise perfekt funksjonelle deler.

- Eksempel: Et lukket kabinett krever nøyaktige toleranser på klipsmekanismen for å fungere, men løse toleranser på den ytre strukturerte overflaten er akseptable.

2. Produksjonskostnadskontroll

Det er en direkte eksponentiell sammenheng mellom toleransetetthet og delkostnad.

- Løsere toleranser: Tillat raskere syklustider, standardverktøy og billigere materialer (som råvare-polypropylen).

- Større toleranser: Krev langsommere prosessering (for å sikre jevn kjøling), høypresisjonsstålformer og dyre ingeniørharpikser (som glassfylt nylon eller KIT).

- Den gylne regel: "Design for den løseste toleransen som fortsatt lar delen fungere."

3. Konsistens og repeterbarhet

Toleranser gir en målestokk for kvalitetskontroll. De lar produsenter validere at prosessen deres er stabil. Hvis deler begynner å drive ut av toleranse, signaliserer det at prosessparametere – som injeksjonstrykk eller kjøletid – har endret seg og trenger korrigering.

Faktorer som påvirker sprøytestøpingstoleranser

Å oppnå presisjon i sprøytestøping er en balansegang. I motsetning til maskinering, hvor verktøybanen dikterer den endelige dimensjonen, involverer støping en faseendring - flytende til fast - som iboende introduserer bevegelse og variabilitet.

Fire primære faktorer påvirker om en del vil treffe toleransemålene eller havne i skrapbeholderen.

1. Materialeevalg: Grunnlaget for toleranse

Valget av harpiks er den største enkeltstående prediktoren for oppnåelige toleranser. Plastmaterialer oppfører seg annerledes når de avkjøles og størkner, først og fremst på grunn av deres molekylære struktur.

-

Krympehastigheter:

- Amorf plast (f.eks. ABS, polykarbonat, polystyren): Disse materialene avkjøles gradvis og krymper mindre (vanligvis 0,4 % – 0,8 %). De holder generelt strammere toleranser .

- Halvkrystallinsk plast (f.eks. polypropylen, nylon, polyetylen): Disse gjennomgår en rask krystalliseringsfase ved avkjøling, noe som fører til betydelig volumendring. De krymper mer (vanligvis 1,0 % – 2,5 % eller mer) og er vanskeligere å holde til stramme toleranser.

-

Rollen til fyllstoffer:

Legge til fyllstoffer som Glassfiber or Mineralfyllstoffer forbedrer dimensjonsstabiliteten betydelig. Fibrene begrenser krymping mekanisk, slik at materialer som nylon holder mye strammere toleranser enn de ville gjort i deres uforsterkede tilstand.- Advarsel: Fibre har en tendens til å justere med strømmen av plast, noe som forårsaker anisotropisk krymping — noe som betyr at delen krymper forskjellig i strømningsretningen kontra på tvers av strømmen.

2. Formdesign og konstruksjon

Du kan ikke støpe en presisjonsdel fra et upresist verktøy. Kvaliteten på formen korrelerer direkte med kvaliteten på den siste delen.

- Verktøypresisjon: En høypresisjonsstålform (klasse 101) er CNC-maskinert og EDM erodert til toleranser ofte innenfor ± 0,005 mm. Aluminium eller mykt verktøy kan ikke holde de samme områdene over tid.

- Kavitasjon:

- Former med enkelt hulrom: Tilby den høyeste presisjonen fordi hvert skudd er identisk.

- Multi-Cavity Molds: Introduser "hulrom-til-hulrom"-variasjon. Selv med perfekt maskinering kan subtile strømningsubalanser føre til at hulrom 1 produserer deler som er litt større enn hulrom 4.

- Portplassering: Porten er der plast kommer inn i formen. Plast krymper mer i strømningsretningen enn vinkelrett på den. En dårlig portplassering kan forårsake ovalitet i sirkulære deler eller vridning i lange, flate deler.

- Kjølesystem: Ensartet kjøling er kritisk. Hvis den ene siden av formen er varmere enn den andre, vil delen krympe ujevnt og bøye seg mot den varmere siden.

3. Parametre for sprøytestøping

Selv med det perfekte materialet og en perfekt form, kan maskininnstillingene (prosessvinduet) endre dimensjonene.

- Injeksjonstrykk og pakking: "Packing" refererer til å legge til mer materiale i formen når delen avkjøles for å kompensere for krymping.

- Høyt pakketrykk: Tvinger mer plast inn, reduserer krymping (en del er større).

- Lavt pakketrykk: Tillater mer krymping (delen er mindre).

- Smelte- og formtemperatur: Høyere temperaturer gir generelt bedre flyt, men forlenger kjøletiden. Hvis en del kastes ut mens den fortsatt er for varm, kan den fortsette å krympe eller deformeres utenfor formen.

4. Del geometri og størrelse

Utformingen av selve delen setter fysiske grenser for toleranser.

- Total størrelse: Toleranse er ofte en funksjon av størrelse. Det er eksponentielt vanskeligere å holde ± 0,1 mm på et 500 mm bilinstrumentbord enn på et 10 mm gir.

- Veggtykkelseskonsistens: Dette er den gylne regelen for plastdesign.

- Uniforme vegger: Resulterer i jevn kjøling og forutsigbar krymping.

- Variable vegger: Tykke områder avkjøles saktere enn tynne områder, og skaper indre spenninger som trekker delen ut av form (vridning), og ødelegger dimensjonsnøyaktigheten.

Sammendragstabell: Faktorer på et øyeblikk

| Faktor | Forbedrer toleransekontroll (enklere) | Reduserer toleransekontroll (hardere) |

|---|---|---|

| Material | Lavkrympende (ABS, PC), Glassfylt | Høykrympe (PP, HDPE), Ufylt |

| Mold | Enkelt hulrom, presisjonsstål, konform kjøling | Multi-hulrom, aluminium, dårlig kjøling |

| Geometri | Liten størrelse, jevn veggtykkelse | Stor størrelse, Variable vegger, Flate ustøttede overflater |

Standard toleranser og retningslinjer

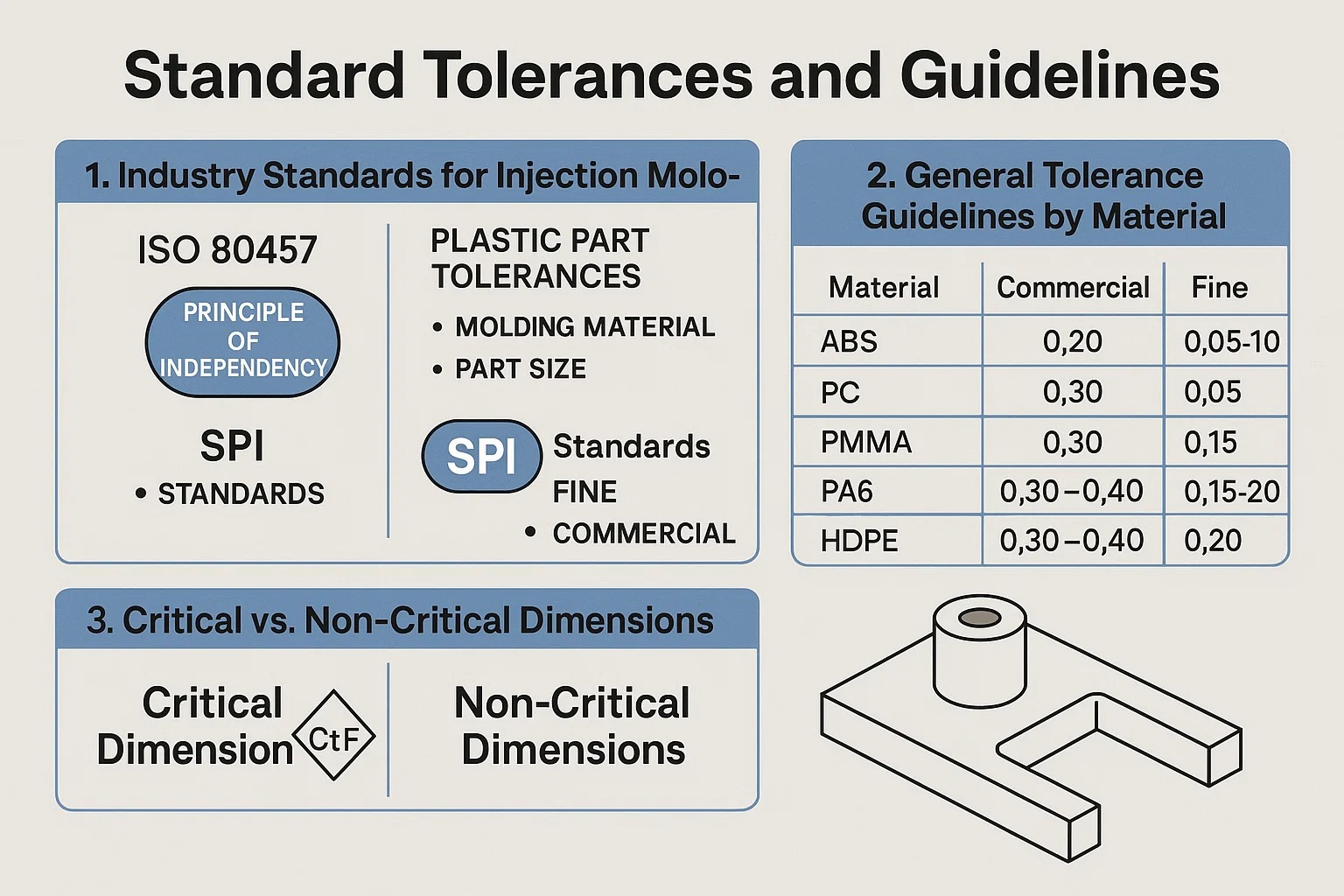

Siden "perfekte" dimensjoner er umulige, er industrien avhengig av etablerte standarder for å definere hva som er akseptabelt. Disse standardene gir et felles språk for ingeniører og molders for å bli enige om kvalitetsforventninger før en form noen gang kuttes.

1. Bransjestandarder for sprøytestøping

Mens mange selskaper lager sine egne interne toleranseark, er det anerkjente internasjonale standarder som fungerer som grunnlaget for industrien.

-

ISO 20457 (tidligere DIN 16901):

Dette er for tiden den viktigste globale standarden for plastdeltoleranser. Den erstattet den mye brukte DIN 16901. ISO 20457 klassifiserer toleranser basert på to hovedvariabler:- Støpemateriale: Materialer er gruppert etter deres krympeegenskaper.

- Delstørrelse: Større dimensjoner har uunngåelig større tillatte avvik.

-

ISO 8015 (grunnleggende toleranse):

Denne standarden etablerer "prinsippet om uavhengighet." Den sier at hvert spesifisert dimensjons- og geometrisk krav (som flathet eller rundhet) må oppfylles uavhengig med mindre et spesifikt forhold er definert (f.eks. via GD&T-modifikatorer). -

SPI-standarder (Society of the Plastics Industry):

Vanlige i USA, SPI-standarder forenkler forventningene ved å tilby to primærklasser:- "Fine" (presisjon): Strammere kontroller, høyere kostnader.

- "Kommersiell" (generelt): Standard kontroller, lavere kostnad.

2. Generelle toleranseretningslinjer etter materiale

Tabellen nedenfor gir en praktisk referanse for lineære toleranser (±mm) basert på typiske bransjeevner. Legg merke til den tydelige forskjellen mellom amorfe harpikser (som ABS) og semi-krystallinske harpikser (som PP).

| Material | Krymping | Kommersiell toleranse (±mm) | Fintoleranse (± mm) |

|---|---|---|---|

| ABS | Lavt | $0,20$ | $0,05–0,10$ |

| Polykarbonat (PC) | Lavt | $0,20$ | $0,05–0,10$ |

| Akryl (PMMA) | Lavt | $0,20$ | $0,05–0,10$ |

| Nylon (PA6) | Høy | USD 0,30 | $0,15$ |

| Polypropylen (PP) | Høy | $0,30–0,40$ | $0,15–0,20$ |

| Polyetylen (HDPE) | Høy | $0,30–0,40$ | $0,20$ |

| TPU / gummi | Veldig høy | $0,50$ | $0,25$ |

Merk: Disse verdiene er anslag for små til middels funksjoner (f.eks. 25 mm til 50 mm). Etter hvert som delene blir større, må disse toleransebåndene utvides.

3. Kritiske vs. ikke-kritiske dimensjoner

En av de vanligste feilene i deldesign er å bruke en "teppetoleranse" (f.eks. "Alle toleranser ± 0,1 mm") på hele tegningen. Dette øker muggkostnadene unødvendig.

Effektiv toleranse deler dimensjoner inn i to kategorier:

-

Kritiske dimensjoner (CtF – Kritisk for funksjon):

Dette er funksjoner som samhandler med andre deler – trykkpasninger, lagerhull eller tetningsflater. Disse krever Fine toleranser . Du må identifisere disse eksplisitt på 2D-tegningen (ofte merket med et symbol som en diamant eller oval). -

Ikke-kritiske/referansedimensjoner:

Dette er estetiske overflater, ribber eller ytre konturer som ikke berører andre komponenter. Disse bør brukes Kommersielle toleranser . Å løsne disse toleransene gjør at støpemaskinen kan fokusere sin prosesskontroll på de få dimensjonene som faktisk betyr noe.

Design for toleranser

Kampen om stramme toleranser er ofte vunnet eller tapt på designerens CAD-skjerm, lenge før formen kuttes. Et design som bekjemper sprøytestøpeprosessen vil aldri ha konsistente dimensjoner, uansett hvor presis formen er.

Her er de beste fremgangsmåtene for å designe deler som naturlig holder toleransene sine.

1. Strategien "Stålsafe" (Metal Safe).

Dette er det mest kritiske konseptet for å håndtere toleranser i en ny form.

Fordi plastkrymping er et estimat, ikke en garanti, bør du aldri kutte formen til nøyaktig nominell dimensjon umiddelbart. Utform i stedet formen slik at du kan fjerne metall senere for å innstille toleransen. Det er enkelt å fjerne metall fra en form (sliping/EDM), men veldig vanskelig og dyrt å legge det tilbake (sveising).

- For hull (kjerner): Design metallpinnen i formen litt større . Dette lager plasthullet mindre . Hvis hullet er for stramt, kan du bearbeide pinnen ned for å åpne hullet.

- For yttervegger (hulrom): Kutt metallhulen litt mindre . Dette gjør plastdelen mindre . Hvis delen er for liten, kan du slipe hulromsveggene for å gjøre delen større.

2. Utkastvinkler og dimensjonsmåling

Trekkvinkler (avsmalnende) er obligatoriske for å la delen løsne fra formen uten å dra. Utkast kompliserer imidlertid toleranser fordi en konisk vegg ikke har en enkelt dimensjon – den endres fra bunnen til toppen.

- Konflikten: Hvis du angir en bredde på 20 mm ± 0,1, men veggen har 2° trekk, kan bredden være 20,0 mm nederst og 20,5 mm øverst.

- Løsningen: Du må spesifisere hvor toleransen gjelder.

- "Mål ved hoveddiameter": Vanligvis det bredeste punktet.

- "Mål ved rot": Grunnlaget for funksjonen.

- Vanligvis trenger du minst 0,5° til 1° av utkast for standardfunksjoner, og 3° eller mer for strukturerte overflater.

3. Ribber, bosser og synkemerker

Egenskaper som ribber (for styrke) og bosser (for skrueinnsetting) er vanlige kilder til toleransesvikt - spesielt "profil" eller "flathet" feil.

Hvis en ribbe er for tykk der den møter hovedveggen, holder den på varmen. Når det tykke skjæringspunktet avkjøles, trekker det den ytre overflaten innover, og skaper en Synke Mark (en depresjon).

- Toleransepåvirkning: Et synkemerke ødelegger flathetstoleransen til overflaten.

- Regelen: Tykkelsen på en ribbe bør ikke være mer enn 60 % av den nominelle veggtykkelsen.

4. GD&T: Beyond Linear Tolerances

For komplekse deler er enkle lineære toleranser (±mm) ofte utilstrekkelige. Plastdeler er fleksible og utsatt for vridning, noe som betyr at de kan være de riktige størrelse men feil form .

- Flathet: Kritisk for tetting av overflater. Fordi plast deformeres, er det ekstremt vanskelig å oppnå en flathet på 0,05 mm over et stort område.

- Konsentrisitet: Kritisk for tannhjul eller roterende deler.

- Posisjonstoleranse: Sikrer at en skrueboss er på rett plassering i forhold til justeringspinnene, noe som er mer nyttig enn å måle avstanden fra kanten av delen.

Pro tips: Unngå å spesifisere stramme flathetstoleranser på store, ikke-støttede plastoverflater. Hvis du trenger en flat overflate, legg til strukturelle ribber under for å stive den mot vridning.

Vanlige sprøytestøpingsdefekter relatert til toleranser

Når en del ikke oppfyller toleranse, er det sjelden fordi maskinen bare "gjettet feil." Toleransefeil er nesten alltid et resultat av spesifikke, identifiserbare støpefeil. Å forstå disse defektene er nøkkelen til feilsøking av dimensjonsproblemer.

1. Warpage (“potetgull”-effekten)

Warpage er den vanligste fienden til Geometrisk dimensjonering og toleranse (GD&T) , spesielt flathet og profil.

- Årsaken: Forvrengning skjer når forskjellige deler av den støpte komponenten krymper med forskjellige hastigheter. Dette er vanligvis forårsaket av:

- Ujevn veggtykkelse: Tykke partier holder seg varme lenger enn tynne partier.

- Ujevn kjøling: Hvis halvparten av formen er 40 °C og den andre er 60 °C , vil delen bøye seg mot den varmere siden når den avkjøles.

- Toleransepåvirkning: En del kan ha riktig lengde og bredde, men hvis den bøyes med 2 mm, vil den ikke parre seg med en flat overflate. Dette gjør det ekstremt vanskelig å holde stramme flathetstoleranser (f.eks. 0,1 mm) for store, flate deler.

2. Uforutsigbar krymping

Hver plast krymper, men variasjon i krymping er det som dreper toleranser.

- Årsaken: Krymping er drevet av tettheten til den pakkede plasten. Hvis "holdetrykket" (pakkefasen) varierer fra skudd til skudd, eller hvis porten fryser for tidlig på noen sykluser, endres mengden plast i formhulen.

- Toleransepåvirkning: Dette fører til lineære dimensjonsfeil. En del kan være 100,0 mm (perfekt), og den neste kan være 99,8 mm fordi pakningstrykket falt litt.

- Anisotropi: Fiberfylte materialer (som glassfylt nylon) krymper mye mindre i strømningsretningen enn de gjør kryssflyt. Hvis formdesigneren ikke tok hensyn til denne retningsevnen, vil delen være oval i stedet for rund.

3. Synkemerker

Et synkemerke er en liten fordypning eller fordypning på overflaten av en del.

- Årsaken: Det oppstår når den ytre huden av delen avkjøles og stivner, men den indre kjernen forblir smeltet. Når den indre kjernen avkjøles og krymper, trekker den den ytre huden innover. Dette skjer oftest ved tykke skjæringspunkter, for eksempel der en ribbe eller boss møter en vegg.

- Toleransepåvirkning: Selv om det ofte betraktes som en kosmetisk defekt, er synkemerker en toleransekatastrofe for tetningsflater. Hvis et O-ringsspor har et synkemerke, endres dybden på sporet lokalt, noe som forårsaker en lekkasjebane.

4. Dimensjonell ustabilitet (etterstøping)

Noen ganger er delen perfekt når den forlater fabrikken, men tolererer ikke når den kommer til kunden.

- Hygroskopiske materialer: Plast som Nylon (PA) absorberer fuktighet fra luften. Når de absorberer vann, sveller de. En tørr nylondel kan vokse med 0,5 % til 1,0 % etter å ha vært utsatt for fuktighet i noen uker.

- Termisk utvidelse: Plast har en høy termisk ekspansjonskoeffisient (CTE). En toleransekontroll utført i et kaldt lager kan gi andre resultater enn en som utføres i et varmt monteringsanlegg.

- Stressavslapping: Hvis en del støtes ut med høy indre stress (på grunn av rask avkjøling), kan den sakte deformeres i løpet av 24-48 timer ettersom molekylene slapper av til sin naturlige tilstand.

Optimalisering av sprøytestøpingsprosessen for tette toleranser

Å oppnå stramme toleranser handler ikke bare om å bygge en presis form; det handler om å etablere en stabil, repeterbar prosess. Hvis produksjonsbetingelsene svinger – selv litt – vil dimensjonene til delene avvike.

Her er hvordan formstøpere i toppklassen optimaliserer prosessen for å holde presisjonstoleranser.

1. Vitenskapelig støping (frakoblet støping)

Den "gamle" måten å støpe på innebar å fylle formen så raskt som mulig til den var full, ofte avhengig av en kontinuerlig trykkinnstilling. Dette er inkonsekvent.

Moderne presisjonsstøpere bruker Vitenskapelig støping (ofte kalt Frakoblet støping). Denne teknikken deler støpeprosessen i to forskjellige stadier for å få maksimal kontroll:

- Trinn 1 (hastighetskontroll): Formen fylles til ca. 95-98 % kapasitet ved bruk av hastighetskontroll (hastighet). Dette gjøres raskt for å sikre at materialet ikke fryser for tidlig.

- Trinn 2 (trykkkontroll): Maskinen går over til trykkkontroll for å "pakke" de siste 2-5 % av hulrommet. Denne pakkefasen kompenserer for krymping.

Hvorfor dette hjelper toleranser: Ved å koble fra disse stadiene, kan støpemaskinen nøyaktig kontrollere nøyaktig hvor mye plast som pakkes inn i støpeformen ved hvert eneste skudd, og eliminere tetthetsvariasjoner som forårsaker størrelsesvariasjoner.

2. Materialhåndtering og tørking

Du kan ikke støpe presisjonsdeler med vått materiale.

Mange ingeniørharpikser (Nylon, PC, PET, ABS). hygroskopisk , noe som betyr at de absorberer fuktighet fra luften. Hvis våt plast smeltes, blir vannet til damp, og skaper tomrom og bryter ned plastens molekylkjeder.

- Resultatet: Plasten blir mindre tyktflytende (løpere), noe som får formen til å overpakkes eller blinke, noe som endrer dimensjonene.

- Løsningen: Bruk av presisjonsstøpere Tørkemiddel for å fjerne fuktighet til et spesifikt duggpunkt (f.eks. -40°C) før materialet noen gang kommer inn i maskinen.

3. Avanserte prosesskontroller

For toleranseklasser "Fin" eller "Presisjon" kan det hende at standard maskinkontroller ikke er nok. Avanserte teknologier brukes til å overvåke miljøet inne i selve formen.

-

In-mold hulroms trykksensorer:

I stedet for å stole på maskinens trykkmåler (som er langt unna formen), plasseres sensorer direkte inne i formhulen. De forteller maskinen nøyaktig når formen er full og når den skal bytte fra Fill til Pack. Dette gjør at maskinen kan justere seg selv i sanntid hvis materialets viskositet endres litt. -

Konform kjøling:

Standardformer bruker rette, borede vannledninger for kjøling, som kan etterlate "hot spots" i komplekse områder. Konform kjøling bruker 3D-trykte metallinnsatser for å lage kjølekanaler som buer og vrir seg for å følge den nøyaktige formen på delen.- Fordel: Dette sikrer at hver millimeter av delen avkjøles med nøyaktig samme hastighet, og eliminerer praktisk talt vridning og låser inn tette toleranser.

4. Vedlikehold og kalibrering av verktøy

En form er en bevegelig maskin som slites ut over tid.

- Rengjøring av ventiler: Når luft slipper ut av formen, etterlater den rester i ventilene. Hvis ventilene tetter seg, blir luften fanget, og skaper mottrykk som hindrer plasten i å fylle detaljene helt. Dette fører til "korte skudd" (underdimensjonerte deler).

- Skillelinjeslitasje: Over tusenvis av sykluser kan stålkantene som forsegler formen slites ned, noe som fører til "flash" (overflødig plast siver ut). Flash legger til tykkelse på delen, og kaster av dimensjoner over skillelinjen.

Optimalisering av sprøytestøpingsprosessen for tette toleranser

Å oppnå stramme toleranser handler ikke bare om å bygge en presis form; det handler om å etablere en stabil, repeterbar prosess. Hvis produksjonsbetingelsene svinger – selv litt – vil dimensjonene til delene avvike.

Her er hvordan formstøpere i toppklassen optimaliserer prosessen for å holde presisjonstoleranser.

1. Vitenskapelig støping (frakoblet støping)

Den "gamle" måten å støpe på innebar å fylle formen så raskt som mulig til den var full, ofte avhengig av en kontinuerlig trykkinnstilling. Dette er inkonsekvent.

Moderne presisjonsstøpere bruker Vitenskapelig støping (ofte kalt Frakoblet støping). Denne teknikken deler støpeprosessen i to forskjellige stadier for å få maksimal kontroll:

- Trinn 1 (hastighetskontroll): Formen fylles til ca. 95-98 % kapasitet ved bruk av hastighetskontroll (hastighet). Dette gjøres raskt for å sikre at materialet ikke fryser for tidlig.

- Trinn 2 (trykkkontroll): Maskinen går over til trykkkontroll for å "pakke" de siste 2-5 % av hulrommet. Denne pakkefasen kompenserer for krymping.

Hvorfor dette hjelper toleranser: Ved å koble fra disse stadiene, kan støpemaskinen nøyaktig kontrollere nøyaktig hvor mye plast som pakkes inn i støpeformen ved hvert eneste skudd, og eliminere tetthetsvariasjoner som forårsaker størrelsesvariasjoner.

2. Materialhåndtering og tørking

Du kan ikke støpe presisjonsdeler med vått materiale.

Mange ingeniørharpikser (Nylon, PC, PET, ABS). hygroskopisk , noe som betyr at de absorberer fuktighet fra luften. Hvis våt plast smeltes, blir vannet til damp, og skaper tomrom og bryter ned plastens molekylkjeder.

- Resultatet: Plasten blir mindre tyktflytende (løpere), noe som får formen til å overpakkes eller blinke, noe som endrer dimensjonene.

- Løsningen: Bruk av presisjonsstøpere Tørkemiddel for å fjerne fuktighet til et spesifikt duggpunkt (f.eks. -40°C) før materialet noen gang kommer inn i maskinen.

3. Avanserte prosesskontroller

For toleranseklasser "Fin" eller "Presisjon" kan det hende at standard maskinkontroller ikke er nok. Avanserte teknologier brukes til å overvåke miljøet inne i selve formen.

-

In-mold hulroms trykksensorer:

I stedet for å stole på maskinens trykkmåler (som er langt unna formen), plasseres sensorer direkte inne i formhulen. De forteller maskinen nøyaktig når formen er full og når den skal bytte fra Fill til Pack. Dette gjør at maskinen kan justere seg selv i sanntid hvis materialets viskositet endres litt. -

Konform kjøling:

Standardformer bruker rette, borede vannledninger for kjøling, som kan etterlate "hot spots" i komplekse områder. Konform kjøling bruker 3D-trykte metallinnsatser for å lage kjølekanaler som buer og vrir seg for å følge den nøyaktige formen på delen.- Fordel: Dette sikrer at hver millimeter av delen avkjøles med nøyaktig samme hastighet, og eliminerer praktisk talt vridning og låser inn tette toleranser.

4. Vedlikehold og kalibrering av verktøy

En form er en bevegelig maskin som slites ut over tid.

- Rengjøring av ventiler: Når luft slipper ut av formen, etterlater den rester i ventilene. Hvis ventilene tetter seg, blir luften fanget, og skaper mottrykk som hindrer plasten i å fylle detaljene helt. Dette fører til "korte skudd" (underdimensjonerte deler).

- Skillelinjeslitasje: Over tusenvis av sykluser kan stålkantene som forsegler formen slites ned, noe som fører til "flash" (overflødig plast siver ut). Flash legger til tykkelse på delen, og kaster av dimensjoner over skillelinjen.

Måling og verifisering av toleranser

Å produsere en del er bare halve kampen; beviser at den oppfyller de tekniske spesifikasjonene er den andre halvparten. I høypresisjonsindustrier som medisinsk og bilindustrien er ikke "det ser bra ut" et gyldig kvalitetskriterium.

Produsenter bruker en trinnvis tilnærming til metrologi (måling) avhengig av toleranseklassen og funksjonstypen.

1. Koordinatmålemaskiner (CMMs)

Den CMM er gullstandarden for verifisering av sprøytestøpte toleranser. Den bruker en svært sensitiv berøringssonde for fysisk å trykke på bestemte punkter på delens overflate, og kartlegge dem i 3D-rom.

- Best for: Kritiske dimensjoner med tette toleranser (f.eks. ± 0,05 mm), hulldiametre og geometriske toleranser som flathet eller parallellitet.

- Den Limitation: Fordi den bruker en fysisk sonde, kan den være treg. For svært myke materialer (som TPE eller gummi), kan trykket på selve sonden deformere delen og forårsake unøyaktige avlesninger.

2. Optiske og synsmålingssystemer

For deler som er for små, for fleksible eller for komplekse for en touch-probe, brukes optiske systemer. Disse systemene bruker høyoppløselige kameraer og kantdeteksjonsprogramvare for å måle dimensjoner uten å berøre delen fysisk.

- Best for:

- Myke/fleksible deler: Måle en gummipakning uten å deformere den.

- Små detaljer: Mikrostøpingsfunksjoner som er usynlige for det blotte øye.

- Hastighet: Øyeblikkelig måling av flere dimensjoner i et enkelt "øyeblikksbilde" (f.eks. sjekke alle 4 hullplasseringer samtidig).

3. Computertomografi (CT) skanning

Dette er banebrytende innen sprøytestøpingsmetrologi. CT-skanning bruker røntgenstråler for å lage en komplett 3D-modell av delen – både innvendig og utvendig.

- Hvorfor det er en Game Changer:

- Intern bekreftelse: Det er bare ikke-destruktiv måte å måle indre egenskaper på, som veggtykkelsen til en hul del eller de indre gjengene til en medisinsk luer-kobling.

- Defektdeteksjon: Den kan se inne i plasten for å oppdage skjulte tomrom (luftbobler) som svekker delen, selv om de ytre dimensjonene er perfekte.

- Del-til-CAD-overlegg: Den software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Funksjonell måling (Go / No-Go-armaturer)

Mens CMM-er gir data, trenger du noen ganger bare å vite: "Passer det?"

For høyvolumproduksjon bygger molders ofte spesialtilpassede Sjekk inventar . Dette er presisjonsmaskinerte metallblokker eller stativer som etterligner den parrende delen.

- Go/No-Go: Hvis delen passer inn i armaturet, passerer den. Hvis det ikke gjør det, mislykkes det.

- Hastighet: Dette gjør det mulig for operatører å sjekke 100 % av delene på produksjonslinjen umiddelbart etter at de løsner fra maskinen, og sikre at en prosessdrift fanges opp umiddelbart.

Kostnadshensyn og toleransevalg

Denre is a fundamental rule in manufacturing: Presisjon koster penger.

Å forstå forholdet mellom toleransetetthet og produksjonskostnad er avgjørende for prosjektledere og designere. En vanlig feil er å bruke et teppe "trang toleranse" på en hel tegning, som kan unødvendig doble eller tredoble prisen på en form.

1. Forholdet mellom toleranse og kostnader

Den cost of achieving a tolerance is not linear; it is eksponentiell .

- Kommersielle toleranser (± 0,1 mm - ± 0,3 mm): Dense are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Presisjonstoleranser (± 0,05 mm): For å holde denne rekkevidden må formprodusenten bruke langsommere EDM-prosesser (Electrical Discharge Machining), stål av høyere kvalitet, og formemaskinen må kjøre langsommere syklustider for å sikre termisk stabilitet.

- Ultrapresisjon (± 0,01 mm): Dette krever spesialisert mikrostøpeutstyr, klimakontrollerte inspeksjonsrom og 100 % delinspeksjon. Kostnaden kan være 5x til 10x grunnlinjen.

2. Balansering av presisjon og kostnadseffektivitet

For å optimalisere budsjettet uten å ofre kvalitet, bruk en "Risikobasert toleranse" strategi:

- Identifiser kritiske egenskaper (CtF): Tildel tette toleranser bare til funksjonene som betyr noe – klikkpasninger, lagerboringer og tetningsflater.

- Løsne resten: For ikke-kritiske funksjoner som ribber, ytre veggtykkelse eller dekorative overflater, bruk standard kommersielle toleranser. Dette gir formen et bredere "prosessvindu" for å produsere gode deler effektivt.

Kasusstudier: Eksempler fra den virkelige verden

For å se disse prinsippene i bruk, la oss se på hvordan ulike bransjer nærmer seg toleranser.

Medisinsk utstyr (høy presisjon)

- Søknad: En dosejusteringsskive på en insulinpenn.

- Toleransestrategi: Krever ekstremt trange toleranser (± 0,02 mm) på de indre tannhjulstennene for å sikre at riktig medikamentdose leveres.

- Avveining: Høye muggkostnader og langsommere syklustider er akseptert fordi pasientsikkerhet er prioritet. Materialer som PEEK eller polykarbonat brukes for stabilitet.

Bilkomponenter (blandet presisjon)

- Søknad: Innvendig panel for bildør.

- Toleransestrategi:

- Monteringsklemmer: Tett toleranse for å sikre at panelet klikker på metallrammen uten å rasle.

- Overflatekontur: Slakere toleranse på de store plastkurvene. Fleksibiliteten til materialet gjør det mulig å tilpasse seg bilens karosseri.

- Avveining: Fokus er på "passform og finish" i stedet for nøyaktighet på mikronnivå.

Forbrukerelektronikk (kosmetikkfokus)

- Søknad: Et TV-fjernkontrollhus.

- Toleransestrategi: Den most critical tolerance is the skillelinje passe mellom øvre og nedre halvdel. Hvis toleransen er av, føler brukeren en skarp kant.

- Avveining: Ingeniører fokuserer på "gap and flush"-toleranser i stedet for intern dimensjonell presisjon.

Konklusjon

Viktige ting for sprøytestøpingstoleranser

Sprøytestøping er en kompleks dans av varme, trykk og materialvitenskap. Mens "perfekte" dimensjoner er teoretisk umulig, forutsigbar dimensjoner er oppnåelige med riktig tilnærming.

- Materialet dikterer potensialet: Du kan ikke holde samme toleranse på polypropylen (høy krympe) som du kan på polykarbonat (lav krymping).

- Design "Steel Safe": Design alltid formen slik at metall kan fjernes. Det er den billigste forsikringen mot toleransesvikt.

- Prosesskontroll er konge: En presis form er ubrukelig uten en stabil prosess. Teknikker som Decoupled Molding and Vitenskapelig støping er avgjørende for konsistens.

- Kommuniser tidlig: Den most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Fremtidige trender innen presisjonsproduksjon

Ettersom bransjer som Micro-Fluidics og Wearable Tech vokser, flytter etterspørselen etter presisjon grensene for hva som er mulig.

- Smarte former: Former utstyrt med AI-drevne sensorer som automatisk justerer injeksjonstrykket i sanntid for å kompensere for materialvariasjoner.

- Mikrostøping: Den ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Ved å forstå grensene og egenskapene til sprøytestøpeprosessen, kan ingeniører designe deler som ikke bare kan produseres, men funksjonelle, kostnadseffektive og av høy kvalitet.

Ofte stilte spørsmål (FAQ)

1. Hva er standardtoleransen for sprøytestøping?

Denre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm til ± 0,25 mm for små til mellomstore deler. For høypresisjonsdeler kan toleransene strammes til ± 0,05 mm , selv om dette øker kostnadene betydelig.

2. Hvilket plastmateriale har de strammeste toleransene?

Amorfe harpikser med lav krympehastighet har de beste toleransene.

- Best: Liquid Crystal Polymer (LCP) , Polykarbonat (PC) , ABS , og PEEK .

- Bedre med fyllstoffer: Legger til Glassfiber or Karbonfiber til ethvert materiale (selv nylon eller PP) reduserer krympingen betydelig og forbedrer toleransekontrollen.

3. Hvorfor er min sprøytestøpte del mindre enn designet?

Dette skyldes sannsynligvis krymping . All plast krymper når den avkjøles. Hvis formdesigneren ikke nøyaktig beregnet "krympehastigheten" til det spesifikke materialet ditt og skalerer formen opp for å kompensere, vil den siste delen være underdimensjonert. Det kan også være forårsaket av lav pakketrykk under støpeprosessen.

4. Kan jeg oppnå "nulltoleranse" i plastdeler?

Nei. "Nulltoleranse" er fysisk umulig i enhver produksjonsprosess, spesielt med plast. Plast er følsom for temperatur og fuktighet; en del målt i et kaldt rom vil være forskjellig fra en målt i et varmt rom. Du må alltid definere et akseptabelt område (f.eks. ± 0,02 mm).

5. Hvordan fikser jeg en skjev del som er utenfor toleranse?

Vridning er vanligvis forårsaket av ujevn avkjøling.

- Designfiks: Sørg for veggtykkelsen er jevn . Å utkjerne tykke seksjoner kan hjelpe.

- Prosessfiks: Juster avkjølingstid eller sørg for at formtemperaturen er konsistent på både hulroms- og kjernesiden.

- Verktøyfiks: Legg til Konform kjøling kanaler til formen for å målrette mot hot spots.

6. Hva er forskjellen mellom ISO 2768 og ISO 20457?

- ISO 2768 er en generell toleransestandard primært beregnet på maskinerte metalldeler . Det påføres ofte feil på plast.

- ISO 20457 (tidligere DIN 16901) er den spesifikke standarden for sprøytestøpte plastdeler , som står for støpevariabler som krymping og elastisitet. Du bør alltid referere til ISO 20457 for plastkomponenter.

7. Påvirker veggtykkelsen toleransen?

Ja, betydelig. Tykkere vegger krymper mer og er utsatt for synkemerker and tomrom . Inkonsekvent veggtykkelse årsaker skjevhet . Å holde veggene jevne og relativt tynne (vanligvis 2 mm - 3 mm) er den beste måten å sikre konsistente dimensjoner på.