Realiteten til sprøytestøping med lavt volum: bygge bro over gapet

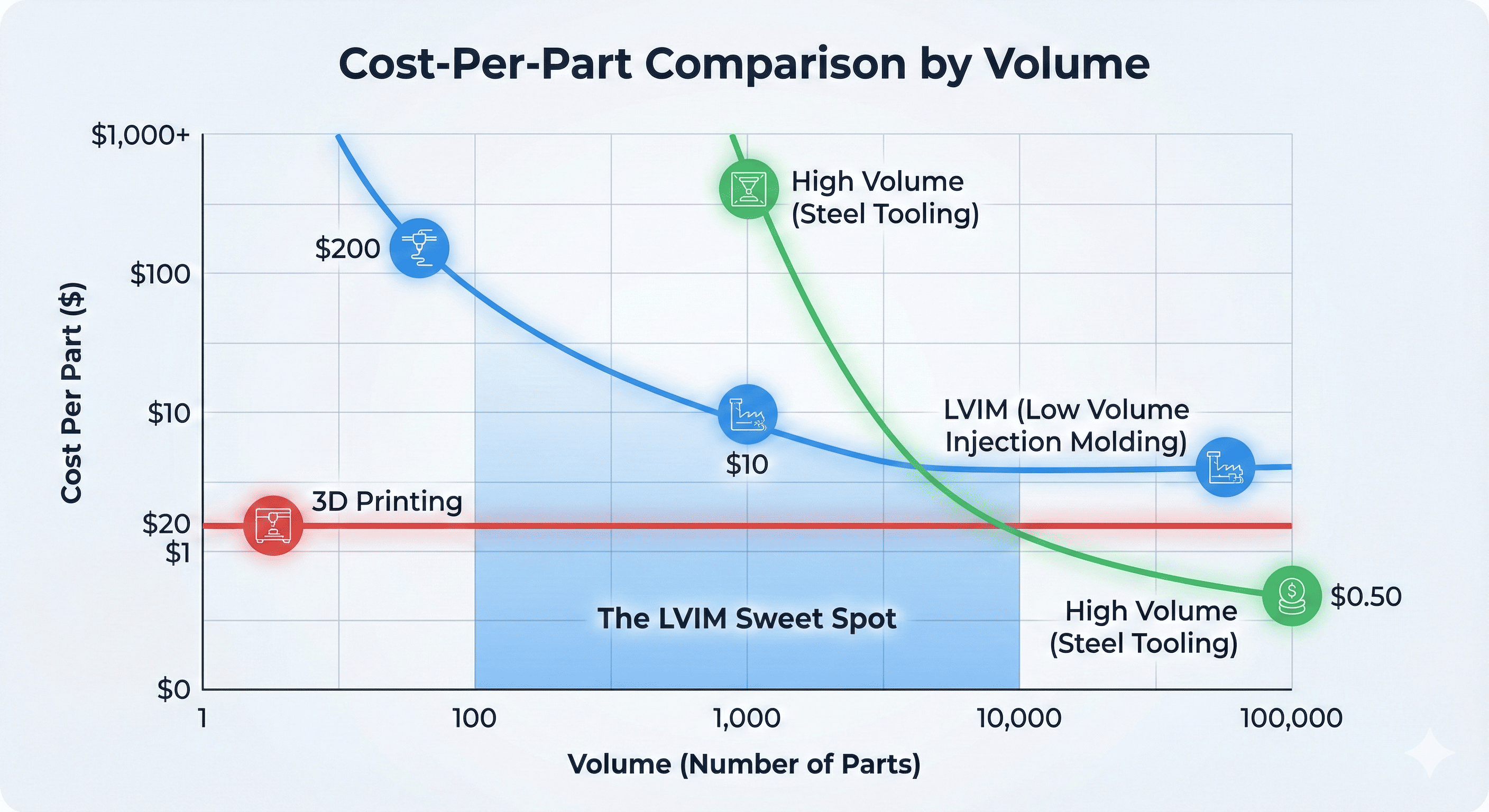

I produksjon treffer vi ofte en vegg. Du har vokst ut av de vaklende toleransene til 3D-utskrift, men du er ikke klar til å slippe $50 000 på en herdet stålfellerm som tar tre måneder å bygge. Det er her Sprøytestøping med lavt volum (LVIM) går inn. Det er "sweet spot" for maskinvareteam som trenger ekte deler, ekte materialer og reell hastighet – uten gjeld på bedriftsnivå.

Hva snakker vi egentlig om?

Tenk på LVIM som masseproduksjonens smidige fetter. Mens tradisjonell støping besetter "millioner av sykluser", er LVIM designet for 100 til 10 000 enheter rekkevidde.

Den virkelige magien skjer i verktøybutikken. I stedet for slitsomme uker med maskinering av herdet stål, bruker vi høykvalitets aluminium eller forhåndsherdede stållegeringer. Hvorfor? Fordi aluminium avgir varmen raskere og skjærer seg som smør. Dette skifter samtalen fra "Hvor mange måneder?" til "Hvor mange dager før vi sender?"

Hvorfor bry seg med LVIM?

Ærlig talt, den største gevinsten er ikke bare den lavere prislappen – det er tryggheten.

- Markedstesting uten risiko: Tenk deg å lansere et produkt, innse at knappene føles "grøtete", og å måtte skrote et verktøy på 60 000 dollar. Med lavvolumstøping kan du svinge. Hvis markedet vil ha en annen tekstur eller en liten justering i grepet, vil ikke lommeboken skrike når du oppdaterer aluminiumsinnsatsen.

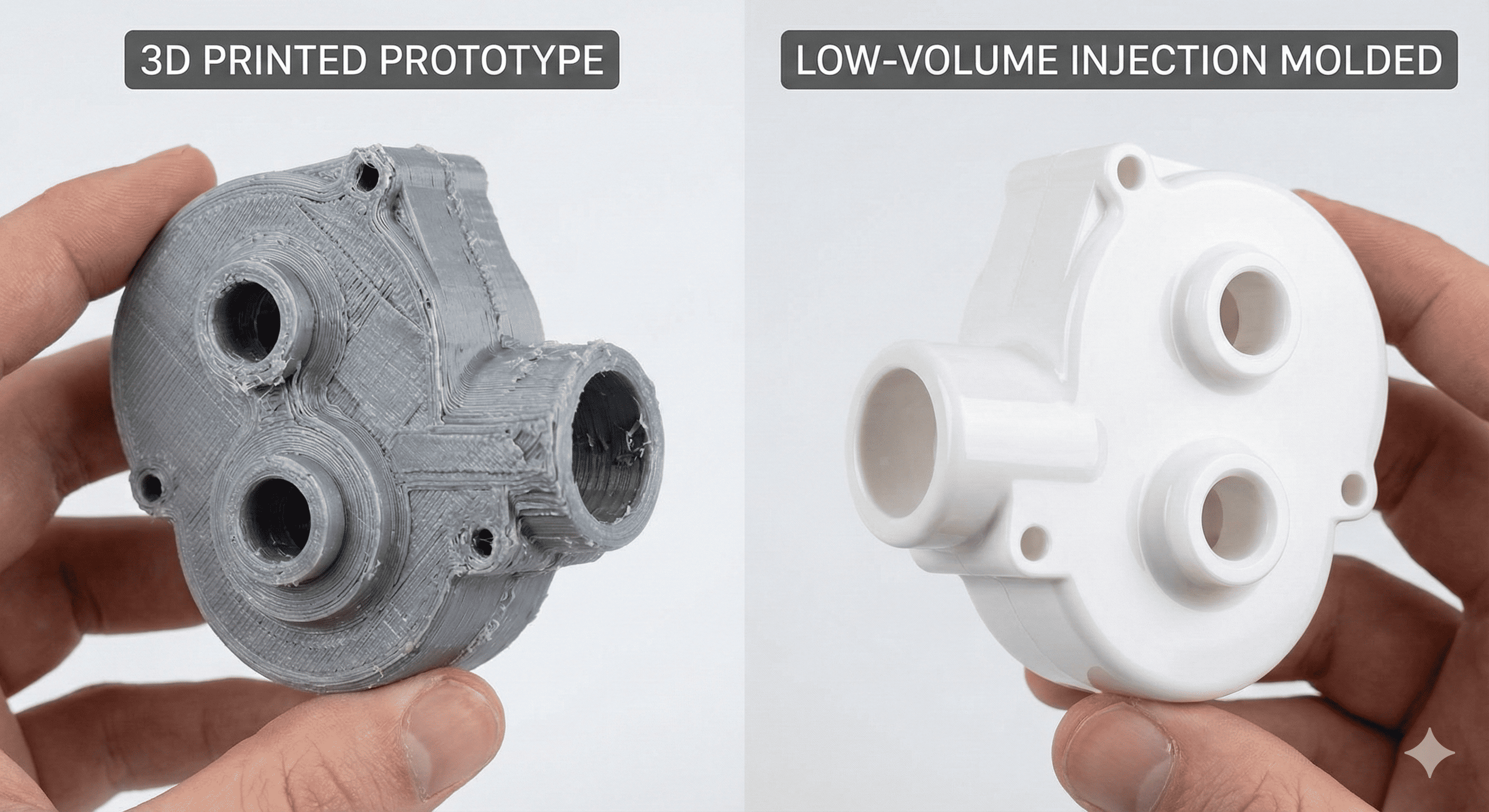

- Fordelen med "ekte materiale": La oss være ærlige, 3D-utskrifter føles som 3D-utskrifter. De er flotte for visuelle kontroller, men de oppfører seg ikke som sluttproduktet. LVIM bruker den eksakte termoplast i produksjonsgrad (som ABS, PC eller Nylon) vil kundene dine faktisk holde. Du får snap-pasningene, varmebestandigheten og overflatefinishen til et detaljhandelsprodukt fra dag én.

- Broverktøy: Mens den massive "multi-cavity" stålformen din blir skåret ut på en fabrikk et sted, pumper aluminiums "bro"-verktøyet allerede ut deler. Du er i markedet, genererer inntekter og samler tilbakemeldinger mens konkurrentene dine fortsatt ser på CAD-filer.

Avveiningen

Det er ikke bare solskinn og raske ledetider. Aluminiumsverktøy er mykere. De vil ikke vare i en million bilder, og du må kanskje ofre noen av de mest komplekse interne kjølelinjene. Men for en oppstart eller et FoU-team? Det er en avveining de fleste av oss ville gjort på et blunk.

Det handler om å bli "god nok" til å bli "bra" i øynene til kundene dine, så raskt som menneskelig mulig.

Når du skal trykke på avtrekkeren: Velge riktig øyeblikk for støping med lavt volum

Det er lett å bli fanget av "la oss bare 3D-skrive det ut"-tankegangen, men det kommer et punkt hvor det slutter å gi mening – både for budsjettet og forstanden din. LVIM er ikke bare en mellomting; det er et strategisk grep. Så når bør du egentlig bruke det?

1. Prototyping avsluttende eksamen

Tenk på dette som "Beta"-fasen. Du har gjort FDM- eller SLA-utskriftene dine, og formen ser riktig ut. Men vil klippet knipse? Vil varmen fra den interne elektronikken deformere kabinettet? Ved å bruke lavvolumstøping for de endelige prototypene dine, tester du faktisk fysikk av delen. Du får se hvordan plasten flyter inn i hjørnene og hvordan den krymper – virkelige data du bare ikke kan få fra en skriver.

2. Bygge «broen»

Dette er uten tvil den vanligste brukssaken. Anta at produktet ditt er en hit, og du har bestilt en stålform med høy kapasitet. Det kan ta 12 til 16 uker før verktøyet kommer. Har du råd til å vente fire måneder før du begynner å selge? Sannsynligvis ikke. Et "broverktøy" (en aluminiumsform) tar deg gjennom de første månedene. Det holder samlebåndet ditt i bevegelse mens det kraftige strykejernet fortsatt blir smidd.

3. Pilotproduksjon og små nisjer

Noen ganger er "lavt volum" faktisk ditt "fulle volum". Hvis du bygger medisinsk utstyr, avanserte bilinstrumenter eller spesialiserte dronekomponenter, trenger du kanskje bare 2000 enheter i året. I disse tilfellene er det å bruke $80 000 på et multi-cavity-verktøy bare dårlig forretning. LVIM blir din permanente produksjonsløsning, og holder dine overhead nede og dine marginer sunne.

The Material Playbook: Hva kan du egentlig forme?

Folk spør ofte: "Kan jeg bruke samme plast som de store gutta?" Absolutt. Faktisk er det hele poenget.

The Heavy Hitters: Termoplast

Det meste av det vi berører – fra tannbørsten til bilens trim – er laget av termoplast. Dette er stjernene i showet fordi de kan smeltes, injiseres og avkjøles gjentatte ganger.

- ABS: Den pålitelige arbeidshesten. Tøff, slagfast og avslutter vakkert.

- Polykarbonat (PC): Når du trenger det for å være tydelig eller utrolig sterkt.

- Nylon (PA): Det tekniske valget for gir og bevegelige deler som må motstå slitasje.

Spesialistene: Termosett

Dette er en annen rase. Når de har stivnet, er de ferdige – som å bake en kake, kan du ikke smelte den tilbake til røren. De er fantastiske for miljøer med høy varme eller elektrisk isolasjon der du absolutt ikke kan få delen til å smelte under trykk.

Velge fighter

Å velge et materiale handler ikke bare om styrke; det handler om "krympen". Ulike plaster oppfører seg forskjellig når de treffer de kalde veggene i en form. Hvis du bytter materialer halvveis i et prosjekt, kan det hende at delene dine ikke passer sammen lenger. Det er alltid bedre å velge materialet med produksjonsintensjon under lavvolumsfasen for å unngå ubehagelige overraskelser senere.

Når du skal trykke på avtrekkeren: Velge riktig øyeblikk for støping med lavt volum

Det er lett å bli fanget av "la oss bare 3D-skrive det ut"-tankegangen, men det kommer et punkt hvor det slutter å gi mening – både for budsjettet og forstanden din. LVIM er ikke bare en mellomting; det er et strategisk grep. Så når bør du egentlig bruke det?

1. Prototyping avsluttende eksamen

Tenk på dette som "Beta"-fasen. Du har gjort FDM- eller SLA-utskriftene dine, og formen ser riktig ut. Men vil klippet knipse? Vil varmen fra den interne elektronikken deformere kabinettet? Ved å bruke lavvolumstøping for de endelige prototypene dine, tester du faktisk fysikk av delen. Du får se hvordan plasten flyter inn i hjørnene og hvordan den krymper – virkelige data du bare ikke kan få fra en skriver.

2. Bygge «broen»

Dette er uten tvil den vanligste brukssaken. Anta at produktet ditt er en hit, og du har bestilt en stålform med høy kapasitet. Det kan ta 12 til 16 uker før verktøyet kommer. Har du råd til å vente fire måneder før du begynner å selge? Sannsynligvis ikke. Et "broverktøy" (en aluminiumsform) tar deg gjennom de første månedene. Det holder samlebåndet ditt i bevegelse mens det kraftige strykejernet fortsatt blir smidd.

3. Pilotproduksjon og små nisjer

Noen ganger er "lavt volum" faktisk ditt "fulle volum". Hvis du bygger medisinsk utstyr, avanserte bilinstrumenter eller spesialiserte dronekomponenter, trenger du kanskje bare 2000 enheter i året. I disse tilfellene er det å bruke $80 000 på et multi-cavity-verktøy bare dårlig forretning. LVIM blir din permanente produksjonsløsning, og holder dine overhead nede og dine marginer sunne.

The Material Playbook: Hva kan du egentlig forme?

Folk spør ofte: "Kan jeg bruke samme plast som de store gutta?" Absolutt. Faktisk er det hele poenget.

The Heavy Hitters: Termoplast

Det meste av det vi berører – fra tannbørsten til bilens trim – er laget av termoplast. Dette er stjernene i showet fordi de kan smeltes, injiseres og avkjøles gjentatte ganger.

- ABS: Den pålitelige arbeidshesten. Tøff, slagfast og avslutter vakkert.

- Polykarbonat (PC): Når du trenger det for å være tydelig eller utrolig sterkt.

- Nylon (PA): Det tekniske valget for gir og bevegelige deler som må motstå slitasje.

Spesialistene: Termosett

Dette er en annen rase. Når de har stivnet, er de ferdige – som å bake en kake, kan du ikke smelte den tilbake til røren. De er fantastiske for miljøer med høy varme eller elektrisk isolasjon der du absolutt ikke kan få delen til å smelte under trykk.

Velge fighter

Å velge et materiale handler ikke bare om styrke; det handler om "krympen". Ulike plaster oppfører seg forskjellig når de treffer de kalde veggene i en form. Hvis du bytter materialer halvveis i et prosjekt, kan det hende at delene dine ikke passer sammen lenger. Det er alltid bedre å velge materialet med produksjonsintensjon under lavvolumsfasen for å unngå ubehagelige overraskelser senere.

Å knekke koden: prosessen og prislappen

Hvordan går vi egentlig fra en digital fil til en boks med deler på to uker? Det er ikke magi, men det krever litt "trimming av fettet" fra tradisjonell produksjon.

Fra CAD til hulrom: LVIM-prosessen

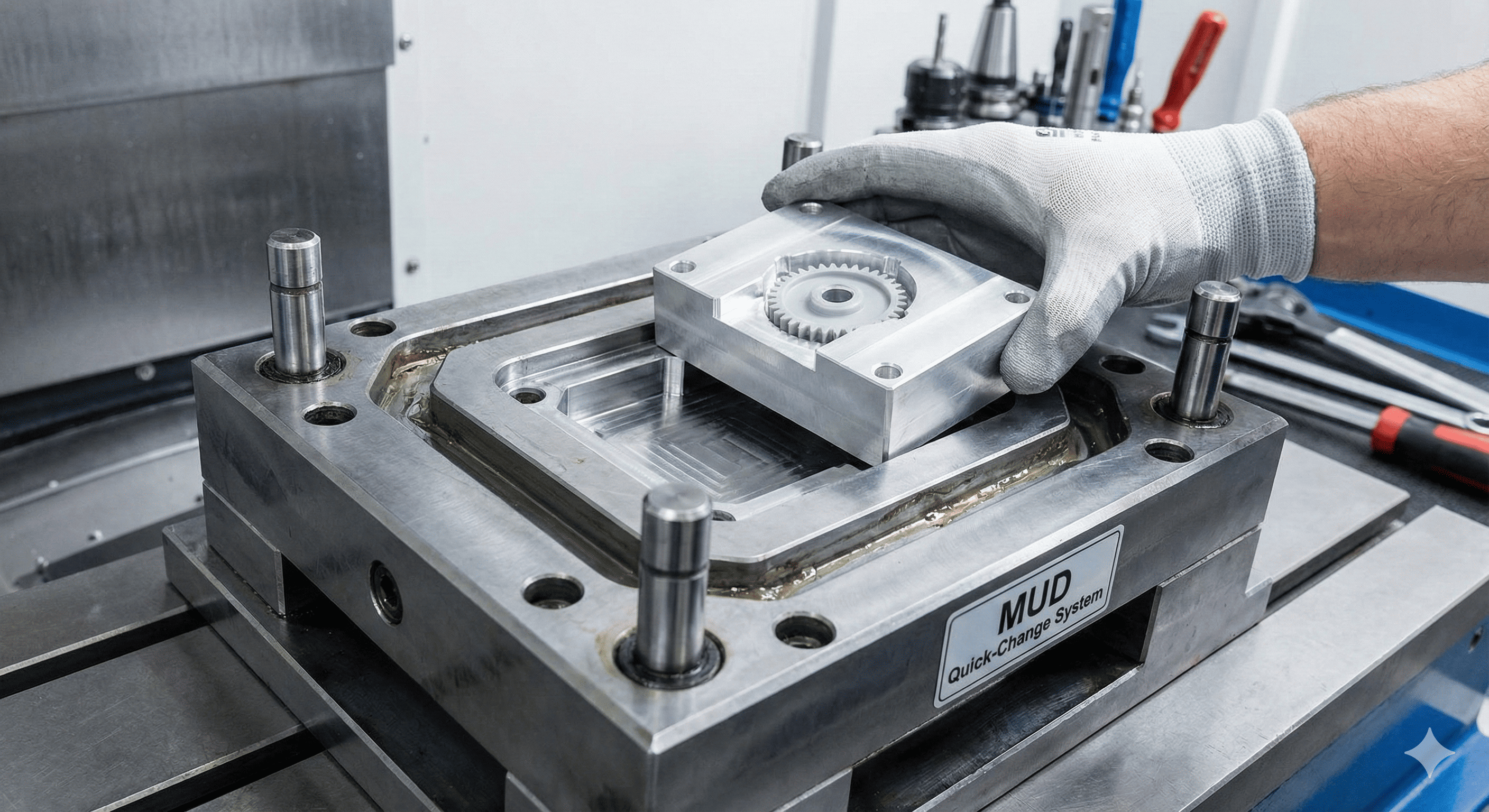

De tunge løftene skjer under Form design . I høyvolumproduksjon er du bekymret for hvert mikrosekund av syklustiden, så du bygger komplekse "vannjakker" for kjøling. I lavvolumstøping forenkler vi. Vi bruker Master Unit Die (MUD) baser – standardiserte rammer som holder tilpassede innsatser. Dette betyr at vi bare trenger å kutte "hulrommet" (delformen) og ikke hele den massive metallblokken.

Når formen er maskinert - vanligvis via høyhastighets CNC - klemmes den fast i pressen. Selve injeksjonssyklusen er en dans av trykk og temperatur. Smeltet harpiks dyttes inn i verktøyet, holdes under enormt trykk for å forhindre "synkemerker", og spretter deretter ut. Fordi vi bruker aluminium, slipper verktøyet varmen raskt, noe som er en fin bonus for å holde ting i bevegelse.

Kvalitetskontroll: Ikke "Billig", Bare "Rask"

En vanlig misforståelse er at "lavt volum" betyr "lav kvalitet". I virkeligheten er delene ofte bedre fordi produksjonen er kortere. En operatør kan holde et mye nærmere øye med 500 deler enn de kan på 500 000. Vi sjekker fortsatt toleranser med CMM-er (Coordinate Measuring Machines) og sikrer at fargen samsvarer med merkevarens spesifikasjoner.

Det store spørsmålet: Hva kommer dette til å koste?

La oss snakke tall - eller i det minste hva som driver dem. I sprøytestøping kjemper du alltid mot Innledende oppsettskostnad .

1. Verktøyregningen: Dette er ditt største hinder. For LVIM ser du på en rekkevidde – kanskje $2 000 for et enkelt utstyr og opptil $15 000 for et komplekst kabinett med "sidehandlinger" (bevegelige deler i formen). Sammenlign det med $50 000 for et produksjonsstålverktøy.

2. Delpris: Her er fangsten. Din "per-del" kostnad vil være høyere enn i masseskala. Hvorfor? Fordi du sprer den oppsettstiden og maskinkalibreringen over 500 enheter i stedet for en million.

3. Geometri betyr noe: Vil du ha en "null graders" vegg? Eller et dypt, smalt hull? Det øker kostnadene. Hvis du kan designe med sjenerøs trekkvinkler (koniske sider), delen spretter lettere ut, formen varer lenger, og prisen synker.

Hvordan spare noen få grand

Hvis du ønsker å holde fakturaen slank, tenk deg om Overflatefinish . En høyglans "Klasse A" speilfinish krever manuell polering av et menneske i timevis. Hvis du kan leve med en "Protomold" teksturert finish eller en standard maskinfinish, sparer du en betydelig mengde endringer og noen dagers ledetid.

Rivaliseringen: Molding med lavt volum vs. The Field

Å velge en produksjonsmetode bør ikke føles som en gjettelek. Vanligvis kommer det ned til et "break-even"-punkt. Når slutter hastigheten til en 3D-printer å være en fordel? Når blir kostnadene for en CNC-maskinert blokk overkill?

Her er "juksearket" de fleste ingeniører bruker for å bestemme:

| Funksjon | 3D-utskrift (SLA/SLS) | CNC maskinering | Sprøytestøping med lavt volum |

|---|---|---|---|

| Beste mengde | 1 – 10 deler | 1 – 50 deler | 100 – 10 000 deler |

| Ledetid | 2 – 5 dager | 1 – 2 uker | 2 – 4 uker |

| Materialvalg | Begrenset (harpikser/filamenter) | Ethvert metall eller plast | Ubegrenset (Produksjonsharpikser) |

| Overflatefinish | Synlige lag (grove) | Verktøymerker (glatt) | Forhandlerklar (polert/teksturert) |

| Enhetskostnad | Fast (høy) | Høy | Minker med volumet |

"Kostnadsovergangen"

Tenk på det slik: 3D-printing er som å ta en taxi. Det er praktisk for en kort tur, men du vil ikke bruke en til å kjøre over hele landet. Sprøytestøping med lavt volum er som å lease en bil. Det er litt papirarbeid og en forskuddsbetaling (formkostnaden) i starten, men etter det er hver mil - eller hver del - betydelig billigere.

Virkelig verdenspåvirkning: SolarSack-suksessen

La oss se på et ekte eksempel. Et dansk firma ringte SolarSack utviklet et enkelt, livreddende produkt: en plastpose som bruker UV-stråling til å rense vann.

De trengte en spesifikk vannkran som var matvareegnet, lekkasjesikker og billig nok for utviklingsmarkeder.

- Problemet: 3D-utskrift kunne ikke håndtere kravene til matvarekvalitet, og en "fullskala" stålform var en risiko på $40 000 for en oppstart.

- Løsningen: De brukte Støping med lavt volum . Det tillot dem å iterere gjennom seks forskjellige design av kranen uten å miste skjortene sine.

- Resultatet: De produserte de første 10 000 enhetene ved å bruke dette "myke" verktøyet. Når produktet var en bevist suksess og designet var låst, investerte de til slutt i de "tunge" stålproduksjonsverktøyene.

Hva er neste? Fremtiden for små partier

Vi går bort fra "one-size-fits-all" fabrikkmodell. Fremtiden til LVIM blir smartere og grønnere.

- AI-drevne former: Vi ser mer programvare som bruker AI til å "forutsi" hvordan plasten vil flyte før vi i det hele tatt kutter metallet. Dette betyr at den første delen av linjen er mye mer sannsynlig å være perfekt, noe som reduserer avfall.

- Miljøvennlige harpikser: Med fremveksten av "sirkulær økonomi"-mål, tilbyr flere butikker resirkulert harpiks or biobasert plast (som de laget av maisstivelse) spesielt for kortsiktige prosjekter. Det er en fin måte for merker å teste "grønne" versjoner av produktene sine uten å forplikte seg til en massiv produksjonsoverhaling.

- Desktop automatisering: Småskala robotarmer blir nå brukt til å "plukke og plassere" deler selv i små butikker, noe som bidrar til å holde lønnskostnadene ved lavvolumkjøring konkurransedyktige med oversjøisk masseproduksjon.

Bunnlinjen

Sprøytestøping med lavt volum er ikke bare en "budsjett"-versjon av masseproduksjon. Det er et verktøy for raske. Det er for teamene som ønsker å få et produkt av høy kvalitet i kundenes hender mens konkurrentene fortsatt krangler om en prototype.

Å pakke det inn: Er lavvolumstøping ditt neste trekk?

Vi har dekket «hvordan», «hva» og «hvor mye». Men på slutten av dagen er sprøytestøping med lavt volum mer enn bare en ordrelinje på et produksjonsbudsjett – det er en strategi for å overleve i et marked som beveger seg med lysets hastighet.

Takeawayen

Hvis du sitter på et design som er klart for verden, ikke la "alt eller ingenting"-myten om tradisjonell produksjon holde deg tilbake. Du trenger ikke velge mellom en plastdel som føles som et leketøy (3D-utskrift) og en massiv økonomisk satsing (herdet stålverktøy).

Sprøytestøping med lavt volum gir deg:

- Den profesjonelle kanten: Deler som ser ut og fungerer som de hører hjemme i en detaljhandelshylle.

- Økonomisk pusterom: Lavere forhåndskostnader som lar deg beholde kapitalen din for markedsføring og vekst.

- Evnen til å pivotere: Hvis kundene dine vil ha en forandring, er du ikke gift med et jernstykke på 50 000 dollar.

Et siste tips fra butikketasjen

Før du sender ut CAD-filene dine for et tilbud, gjør deg selv en tjeneste: Snakk med molderen din tidlig. En ti minutters samtale om trekkvinkler eller veggtykkelse kan ofte spare deg for tusenvis av dollar i verktøymodifikasjoner. De fleste butikker med lavt volum er vant til å jobbe med "rotete" FoU-filer - de forventer å hjelpe deg med å avgrense designet for formen. Dra nytte av den ekspertisen.

Sammendragstabell: Livssyklusen til en del

| Fase | Mengde | Mål | Beste metode |

|---|---|---|---|

| Konsept | 1 - 5 | Form & Fit | 3D-utskrift |

| Validering | 10 - 50 | Funksjonstesting | CNC maskinering |

| Markedslansering | 100 - 5k | Inntekter og tilbakemeldinger | Støping med lavt volum |

| Masseskala | 50k | Enhetskostnadsoptimalisering | Høy Volume (Steel) |

Gapet mellom "idé" og "produkt" er smalere enn det noen gang har vært. Enten du bygger det neste flotte medisinske utstyret eller en nisjedel av forbrukerteknologi, er LVIM broen som får deg over.

Ofte stilte spørsmål

Når det gjelder støping med lavt volum, har de samme få spørsmålene en tendens til å dukke opp på butikkgulvet. Her er "straight talk" om hva du virkelig trenger å vite.

Hvor "lavt" er lavt volum, egentlig?

Selv om det ikke er noen lov skrevet i stein, vurderer industrien generelt alt fra 100 til 10 000 enheters som sweet spot. Under 100 er du vanligvis bedre med 3D-utskrift eller CNC-maskinering. Over 10 000 kan slitasjen på en aluminiumsform begynne å påvirke toleransene dine, noe som gjør overgangen til stål til en smartere langsiktig innsats.

Vil delene mine se "prototype-y" ut?

Ikke i det hele tatt. Det er det fine med det. Fordi vi bruker ekte sprøytestøpepresser og harpikser av produksjonskvalitet, vil delene dine ha samme vekt, tekstur og strukturelle integritet som noe du ville kjøpt hos en storboksforhandler. Hvis du ønsker en spesifikk tekstur (som en matt finish eller en gnist-erodert overflate), kan vi påføre den direkte på formen.

Kan jeg gjøre endringer i formen når den er bygget?

Ja – til et punkt. Det er mye lettere å fjerne metall enn å legge det til. Hvis du trenger å lage et hull mindre eller en vegg tynnere, kan vi vanligvis "maskinere bort" mer av formen. Å legge til materiale (gjøre en del tykkere) er vanskeligere og kan kreve sveising eller en ny innsats. Dette er grunnen til at aluminium er så populært; det er utrolig tilgivende og raskt å modifisere sammenlignet med herdet stål.

Hvorfor er ledetiden så mye kortere?

Tradisjonelle former er som bankhvelv - de er bygget for å overleve millioner av høytrykkssykluser. Det tar tid. Bruk av verktøy med lavt volum forenklet design og "mykere" metaller som kan kuttes med mye høyere hastigheter på en CNC-maskin. Vi hopper også over de komplekse automatiserte kjølesystemene som brukes i masseproduksjon, som trimmer uker fra produksjonsplanen.

Er det en grense for hvilke materialer jeg kan bruke?

Hvis det er en termoplast, kan vi støpe den. Fra grunnleggende Polypropylen til høy ytelse KIT eller glassfylt Nylon , behandler prosessen dem alle. Den eneste virkelige "grensen" er å sikre at materialvalget ditt samsvarer med formdesignet (siden forskjellige plaster krymper med forskjellige hastigheter).

Hva om jeg til slutt trenger 100 000 deler?

Tenk på verktøyet for lavt volum som verktøyet for "markedsinngang". Når salgsvolumet rettferdiggjør investeringen, tar du lærdommen fra lavvolumskjøringen – for eksempel hvor synkemerkene dukket opp eller hvilke toleranser som var trange – og bruker dem på et stålproduksjonsverktøy med flere hulrom. Du har i hovedsak brukt LVIM for å "avrisiko" masseproduksjonsfasen.