1. Introduksjon til overflatebehogling i sprøytestøping av plast

Denne delen vil sette scenen ved å definere overflatefinish, fellerklare dens betydning og introdusere de vanlige problemene som plager den.

1.1. Hva er overflatefinish og hvellerfeller betyr det noe?

- Definisjon: Den overflatefinish av en sprøytestøpt plastdel refererer til tekstur, glatthet eller kontur av komponentens ytre. Det er en direkte refleksjon av fellermhulens overflate.

- Mål: Den quality of a surface finish is quantified using roughness parameters, most commonly the Gjennomsnittlig ruhet (R a ) , som måler profilens gjennomsnittlige avvik fra middellinjen. Nedre R a verdier indikerer en jevnere overflate.

- Bransjestogard: Den plastics industry often uses the SPI (Society of the Plastics Industry) Klassifisering av overflatefinish , som spenner fra Mirreller (A-karakterer) til Matte/Dull (D-karakterer). Å spesifisere en SPI-grad er stogard praksis når du designer en fellerm.

* *Example:* An SPI A-1 finish requires diamond buffing** og produces a mirror-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** og results in a dull, non-reflective surface.1.2. Betydningen av overflatefinish i produktets estetikk og funksjonalitet

Overflaten er ikke bare et estetisk trekk; det er avgjørende for produktytelse og aksept:

- Estetikk: Høykvalitets, konsistent overflatefinish – som blank, matt eller teksturert – er nøkkelen til merkevareoppfatning og forbrukerappell i produkter som forbrukerelektronikk og bilinteriør.

- Funksjonalitet:

- Taktil følelse: Tekstur påvirker måten en bruker samhogler med produktet på (f.eks. et sklisikkert grep).

- Lysrefleksjon: En jevn, blank finish kan minimere lysspredning, noe som er avgjørende for linser og skjermer (f.eks. PMMA deler).

- Slitasje og friksjon: En strukturert overflate kan noen ganger forbedre holdbarheten eller redusere friksjonen i bevegelige deler.

- Renslighet/sterilisering: Svært glatte overflater kreves ofte for medisinsk utstyr for å forhindre bakterievekst og muliggjøre enkel sterilisering.

- Vedheft: Visse finish er nødvendig for å sikre riktig vedheft av belegg eller maling .

1.3. Vanlige overflatedefekter i sprøytestøping

Overflatekvaliteten kan bli kompromittert av en rekke defekter, som du vil beskrive i del 4. Her er en kort introduksjon til de vanligste:

- Synkemerker: Fordypninger på overflaten forårsaket av materialkrymping i tykkere deler av delen.

- Sveise/strikke linjer: Synlige linjer der to eller flere smeltefronter møtes og ikke smelter helt sammen, fremstår som en overflatefeil og en strukturell svakhet.

- Flytmerker: Bølgelignende mønstre, striper eller synlige linjer på overflaten forårsaket av ujevn fylling av formhulen.

- Jetting: En slangelignende overflatefunksjon som oppstår når smeltet plast skyves gjennom en liten portåpning i høy hastighet, og stivner før den kan feste seg ordentlig til formveggen.

- Appelsinskall: En krusningslignende overflatefinish som ligner et appelsinskall, ofte forårsaket av problemer med material- eller muggtemperatur.

2. Faktorer som påvirker overflatefinish

Den endelige overflatefinishen er et resultat av komplekse interaksjoner mellom materialet, formverktøyet og prosessforholdene. Optimalisering av alle tre områdene er avgjørende for å oppnå ønsket R a verdi eller SPI karakter.

2.1. Materialvalg

Valget av harpiks er kanskje den mest grunnleggende faktoren som påvirker den oppnåelige overflatefinishen.

2.1.1. Påvirkning av harpikstype (ABS, PC, PP, etc.)

- Amorf vs. halvkrystallinsk: Amorfe polymerer (som PC , PMMA , og ABS ) gir vanligvis mye bedre overflatefinisher med høyere glans fordi de krymper mer jevnt og forutsigbart. Halvkrystallinske polymerer (som PP , PE , og POM ) har en tendens til å ha høyere og mindre jevn volumetrisk krymping, noe som resulterer i lavere glans, mattere eller bølgete overflater (som ofte forårsaker "appelsinskall"-effekten).

- Smelteviskositet: Harpiks med lavere smelteviskositet (større flytbarhet) er bedre til å gjenskape den intrikate overflateteksturen til formen, noe som fører til en finish av høyere kvalitet.

2.1.2. Effekten av tilsetningsstoffer og fyllstoffer

- Fyllstoffer: Den inclusion of fillers like glassfibre, karbonfibre eller mineralske tilsetningsstoffer reduserer den oppnåelige overflatekvaliteten dramatisk. Disse stive materialene forstyrrer flyten av polymersmelten og har en tendens til å presse gjennom overflatelaget, noe som fører til eksponerte fibre og en matt, grov finish.

- Fargestoffer og pigmenter: Selv om de generelt har en mindre påvirkning, kan svært konsentrerte pigmenter eller spesifikke fargetilsetningsstoffer endre smelteflyten og føre til små variasjoner i overflatetekstur eller fargestriper.

2.2. Form design

Formen i seg selv er et negativt avtrykk av den siste delen, og dens design dikterer hvordan polymeren flyter, pakker og avkjøles.

2.2.1. Portplassering og design

- Kritikk: Den gate is the entry point for the molten plastic, making its location and size vital.

- Gateeffekter: Dårlig portdesign eller plassering kan føre til feil som f.eks jetting, flytemerker og sveiselinjer . Porter bør plasseres i den tykkeste delen av delen for å gi maksimal pakking og minimere synkemerker.

- Porttype: Vifteporter or diafragmaporter resulterer ofte i bedre overflatebehogling enn små finne porter fordi de tillater jevnere, mindre turbulent strømning inn i hulrommet.

2.2.2. Design av ventilasjons- og kjølekanaler

- Utlufting: Utilstrekkelig utlufting fanger opp gasser, noe som kan føre til brennemerker, spreemerker (sølvstriper) , og poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Avkjøling: Ensartet og effektivt kjølekanaler er avgjørende for jevn krymping og overflatekvalitet. Ujevn kjøling forårsaker differensiell krymping, noe som er en stor bidragsyter til skjevhet og overflatefeil som synkemerker og bølgete overflater .

2.2.3. Formoverflatetekstur og polering

- Direkte replikering: Den mold’s surface is direkte replikert på plastdelen. Kvaliteten på formstålpoleringen eller teksturen er taket for delens overflatekvalitet.

- Formpolering: Presisjonspolering med diamantpasta eller slipende steiner er nødvendig for deler med speilfinish (SPI A-kvaliteter).

- Overflateteksturering: Teknikker som kjemisk etsing or laser teksturering skape slitesterke, spesifikke teksturer (f.eks. skinn, matte overflater) som skjuler defekter og forbedrer grepet.

2.3. Behandlingsparametere

Når materialet og formen er satt, gir maskinens driftsparametere den endelige metoden for optimalisering.

2.3.1. Smeltetemperatur

- Effekt: A høyere smeltetemperatur senker viskositeten til polymeren, slik at den flyter lettere og tilpasser seg tettere til formens overflateegenskaper, noe som vanligvis resulterer i en jevnere finish med høyere glans og redusere flytemerker.

- Forsiktig: For høye temperaturer kan forårsake nedbrytning av materialet, noe som kan føre til defekter som splay og brennende .

2.3.2. Injeksjonshastighet og trykk

- Hastighet: Injeksjonshastighet må være balansert. For sakte, og plasten avkjøles for tidlig, noe som forårsaker strømningslinjer og sveiselinjer . For fort, og det kan føre til jetting nær porten eller blinker .

- Trykk (holde/pakking): Holder trykk er avgjørende. Høyt trykk under avkjølingsfasen pakker ekstra materiale inn i hulrommet, som kompenserer for krymping. Riktig pakketrykk er det primære forsvaret mot synkemerker og sikrer en skarp replikering av overflatedetaljer.

2.3.3. Muggtemperatur

- Effekt: A høyere formtemperatur holder plastsmelten flytende i en lengre periode, slik at polymerkjedene kan slappe av og gjenskape formoverflaten mer nøyaktig, noe som ofte gir best overflateglans og finish. Dette bidrar også til å redusere skjærspenning, og forhindrer defekter som rødme og appelsinskall .

- Avveining: Høye muggtemperaturer øker syklus tid , da delen tar lengre tid å avkjøles tilstrekkelig for utstøting.

2.3.4. Avkjølingstid

- Effekt: Tilstrekkelig avkjølingstid er nødvendig for å stivne den ytre huden av delen under trykk. For tidlig utstøting kan føre til stressmerker, vridninger og riper (utkastingsmerker) som ødelegger overflatefinishen.

3. Teknikker for å forbedre overflatefinish

Å oppnå en overflatefinish av høy kvalitet krever ofte implementering av spesifikke teknikker knyttet til verktøy, sekundære prosesser og spesialisert maskineri.

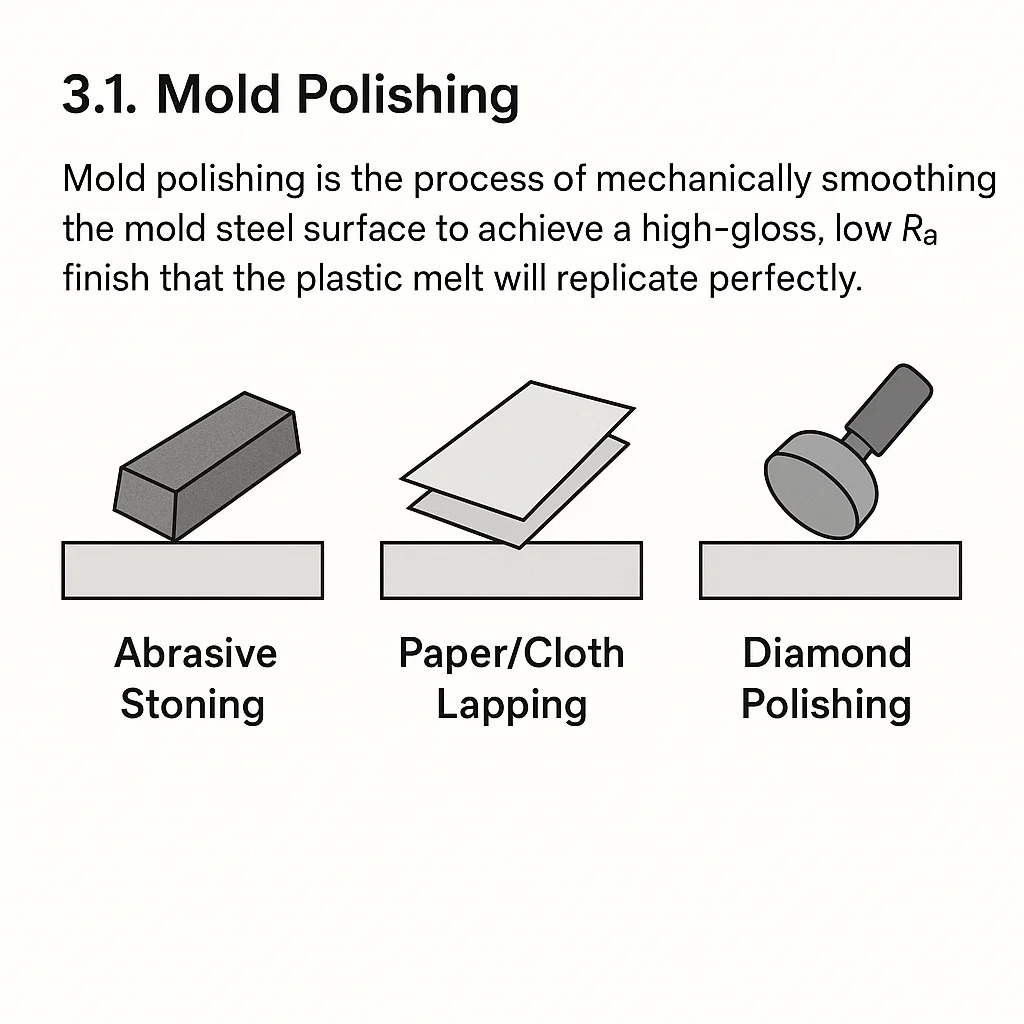

3.1. Formpolering

Formpolering er prosessen med å mekanisk glatte formståloverflaten for å oppnå en høyglans, lav R a fullfør at plastsmelten vil kopiere perfekt.

3.1.1. Ulike poleringsmetoder (diamant, slipende steiner)

- Slipende steining: Innledende forming og fjerning av maskineringsmerker gjøres ved bruk av grove slipesteiner (f.eks. silisiumkarbid eller aluminiumoksid).

- Papir/klutlapping: Finere polering oppnås med diamantblandinger eller spesialpapir, som beveger seg sekvensielt gjennom finere korn.

- Diamantpolering: For de høyeste speillignende finishene (SPI A-1, A-2), involverer de siste stadiene diamantpasta og spesialiserte tøy-/filtbobber. Dette er svært dyktig arbeid utført under forstørrelse.

3.1.2. Oppnå spesifikke Ra-verdier og SPI-karakterer

Nivået av polering tilsvarer direkte den kvantifiserbare R a verdi (gjennomsnittlig grovhet) og den kvalitative SPI-finishgraden:

| SPI karakter | Polsk metode | Ra-verdi ( µ i) | Typisk applikasjon |

|---|---|---|---|

| A-1 | Klasse #3 Diamond Buff | 1 | Linser, optiske deler |

| B-2 | #600 Kornstein | 6-8 | Høyglansdeler, skjermer |

| C-3 | #600 Emery Paper | 10-12 | Generell bruk, halvblank |

| D-1 | #10 Sandpapir/Tørrblåsing | 25-32 | Matt tekstur, skjulte deler |

3.2. Overflateteksturering

Teksturering introduserer bevisst et mønster eller ruhet til formoverflaten for å oppnå en spesifikk estetisk eller funksjonell finish. Dette brukes ofte for å skjule defekter som flytemerker eller synkemerker.

3.2.1. Kjemisk etsing

- Prosess: Den mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Fordeler: Skaper dype, ensartede, slitesterke teksturer (f.eks. trekorn, lærkorn).

3.2.2. Laserteksturering

- Prosess: En høypresisjonslaser ablaterer (fordamper) materiale fra formoverflaten for å lage ekstremt fine, nøyaktige og repeterbare mønstre.

- Fordeler: Tillater intrikate, mikro teksturering eller til og med nanoteksturering (se avsnitt 8), og er ideell for komplekse 3D-former.

3.2.3. Perlesprengning

- Prosess: Fine glassperler eller andre slipende medier drives mot formoverflaten ved høyt trykk.

- Fordeler: Gir en jevn, matt, matt eller sateng finish (ofte SPI D-kvaliteter). Det er en rask og kostnadseffektiv måte å fjerne glans og skjule overflatefeil.

3.3. Maling og maling

Dette er sekundære prosesser som brukes på den støpte delen etter den har blitt kastet ut, brukt til å legge til farge, glans eller spesialiserte funksjonelle egenskaper.

3.3.1. Typer belegg (f.eks. UV, Anti-ripe)

- UV-belegg: Et klarlakk herdet under UV-lys. Brukes mye på polykarbonat ( PC ) og akryl ( PMMA ) deler for å gjenopprette en høyglans finish eller forbedre utendørs værbestandighet.

- Anti-ripe/hardt belegg: Påføres mykere plast (som PC) for å øke overflatens hardhet og ripebestandighet, avgjørende for linser og skjermdeksler.

3.3.2. Malingsteknikker (spray, pulverlakkering)

- Spraymaling: Standardteknikk for å oppnå presise fargetilpasninger og kontrollerte glansnivåer på plastkomponenter.

- Pulverlakkering: Mens det tradisjonelt er for metall, brukes nå spesialiserte lavtemperatur-pulverbelegg på noen plaster for å gi en holdbar, jevn finish.

3.4. Gassassistert sprøytestøping

- Teknikk: En inert gass (vanligvis nitrogen) sprøytes inn i formhulen etter at plasten har delvis fylt den.

- Fordel: Den gas core applies internal pressure, which helps to pakk plastsmelten fra innsiden og ut , effektivt eliminere synkemerker på den ytre overflaten.

3.5. Hot Runner-systemer

- Teknikk: Et varmesystem opprettholder den smeltede plasttemperaturen helt opp til porten, og eliminerer behovet for en kald innløper/løper.

- Fordel: Holder plastsmelten ekstremt konsistent og gir lettere kontroll over pakking, som minimerer stress og fører til bedre overflateglans og eliminering av flytemerker .

3.6. Muggtemperaturkontrollteknologier

- Teknikk: Utover standard vann-/oljekjøling, brukes høypresisjonsoppvarmingssystemer (f.eks. dampoppvarming, induksjonsoppvarming eller spesialiserte væskesystemer) for raskt å sykle formoverflatetemperaturen.

- Fordel: Ved å øke formtemperaturen under fylling (for å oppnå høy glans) og deretter raskt senke den for avkjøling (for å minimere syklustiden), lar disse teknologiene prosessorer oppnå speillignende finish selv med mindre flytbare materialer, eliminerer praktisk talt defekter som sveiselinjer og appelsinskall .

4. Vanlige overflatedefekter og deres løsninger

Overflatedefekter er visuelle eller taktile feil som kompromitterer kvaliteten på den støpte delen. Å identifisere årsaken - enten det er materiale, mugg eller prosess - er nøkkelen til effektiv korreksjon.

4.1. Synkemerker

A synkemerke er en lokalisert fordypning eller fordypning på overflaten av en tykk delseksjon.

| Årsaker | Forebygging/Løsning |

|---|---|

| Krymping: Utilstrekkelig materiale pakket inn i formen for å kompensere for volumetrisk krymping under avkjøling. | Øk holdetrykket: Den most effective fix is to increase the holde (pakke)trykk og time to force more material into the mold. |

| Ikke-uniform veggtykkelse: Tykkere deler avkjøles saktere, noe som får det indre materialet til å trekke overflaten innover. | Design: Redesign delen for å opprettholde jevn veggtykkelse. Bruk indre ribber eller kjerneboring for å redusere bulk. |

| Høy smelte-/muggtemperatur: Overdreven varme kan øke krympingen. | Lavere smelte-/muggtemperaturer: Kjør temperaturer akkurat høye nok til å fylle delen, noe som reduserer total krymping. |

4.2. Sveiselinjer (strikkelinjer)

A sveiselinje er en synlig linje dannet der to eller flere flytende smeltefronter møtes og smelter sammen, men ikke blandes perfekt.

| Årsaker | Forebygging/Løsning |

|---|---|

| Lav temperatur: Den melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Øk smelte-/muggtemperatur: Høyere temperaturer lar plasten forbli smeltet lenger, noe som letter bedre sammensmelting og reduserer synligheten til linjen. |

| Utilstrekkelig trykk: Mangel på press for å tvinge de to frontene sammen. | Øk injeksjonshastighet og trykk: Rask injeksjon minimerer avkjøling før møte. |

| Luftfangst: Gass eller luft fanget ved møtepunktet. | Forbedre ventilasjon: Legg til eller utdype ventiler på sveiselinjens plassering for å la innestengt luft slippe ut. |

4.3. Flytmerker (flytlinjer)

Flytmerker er stripete, bølgelignende linjer eller mønstre synlige på overflaten, ofte utstrålende fra porten.

| Årsaker | Forebygging/Løsning |

|---|---|

| Sakte eller varierende flyt: Den molten plastic cools against the mold wall as it flows, creating visible layers. | Øk injeksjonshastigheten: Fyll hulrommet raskt for å sikre at smeltefronten forblir varm og flytende. |

| Lav muggtemperatur: En kald form størkner det første kontaktlaget av plast for raskt. | Øk formtemperaturen: En varmere form holder overflateplasten smeltet lenger, slik at strømningslinjene forsvinner. |

| Port/løpergeometri: Begrensede eller dårlig utformede løpere/porter forårsaker turbulent strømning. | Forstørr port/løper: Utvid porten for å redusere skjærspenning og gi en jevnere inngangsflyt. |

4.4. Jetting

Jetting oppstår når den smeltede plasten sprutes gjennom en liten port inn i et åpent formhulrom, og stivner som en slingrende strøm før resten av hulrommet fylles.

| Årsaker | Forebygging/Løsning |

|---|---|

| Høy injeksjonshastighet: Rask strømningshastighet gjennom en restriktiv port. | Reduser injeksjonshastigheten: Senk den innledende injeksjonshastigheten. |

| Dårlig portdesign: Den gate is positioned in a thick area or directs the melt stream straight into a large open space. | Redesign Gate: Bruk a underport eller faneport som retter strømmen mot en formvegg eller en kjernestift, slik at smeltestrømmen "viftes ut" umiddelbart når den kommer inn i hulrommet. |

4.5. Appelsinskall

Appelsinskall er en overflate som ser ut som skinnet til en appelsin – et kruset eller groper utseende.

| Årsaker | Forebygging/Løsning |

|---|---|

| Muggtemperaturforskjell: Ekstrem temperaturforskjell mellom plastsmelten og formoverflaten. | Øk formtemperaturen: En varmere formoverflate lar materialet gjenskape formoverflaten fullstendig før den størkner. |

| Materialnedbrytning/fuktighet: For mye fuktighet i materialet kan føre til gassing på overflaten. | Fortørket materiale: Sørg for at harpiksen er tørket i henhold til produsentens spesifikasjoner. |

| Lav smelteviskositet: Plast er for varmt og holder ikke formen når det kommer i kontakt med formen. | Reduser smeltetemperaturen litt: Juster smeltetemperaturen for å forbedre viskositeten uten å forårsake flytemerker. |

4.6. Rødme (Gate Blush)

Blush er et lokalisert område med sløvhet eller uklarhet, som vanligvis forekommer rett rundt portområdet.

| Årsaker | Forebygging/Løsning |

|---|---|

| Høy skjærspenning: Forårsaket av at materialet ble presset for voldsomt gjennom en liten port. | Øk portstørrelse: Redusering av restriksjonen reduserer skjærspenningen på polymeren. |

| Injeksjonshastighet: Svært høye injeksjonshastigheter gjennom porten. | Reduser injeksjonshastigheten: Senk den innledende injeksjonshastigheten, ofte ved å bruke flertrinns profilering. |

| Smøremiddelseparasjon: Materialtilsetninger/smøremidler separeres under høy skjærkraft. | Prøv en annen materialkvalitet: Bytt til en harpikskvalitet med bedre termisk stabilitet eller mindre tilsetningsinnhold. |

5. Materialvalg for optimal overflatefinish

Materialvalg er det første og mest avgjørende trinnet for å oppnå en overflatefinish av høy kvalitet. De iboende egenskapene til polymeren - spesifikt dens molekylære struktur og krympingshastighet - bestemmer hvor godt den kan gjenskape formoverflaten.

5.1. Oversikt over egnet termoplast

Termoplast er kategorisert etter deres struktur, som direkte påvirker deres ferdige utseende: Amorf polymerer gir generelt overlegen glans og overflatereplikering, mens Halvkrystallinsk polymerer har vanligvis en mattere finish på grunn av større, mindre jevn krymping.

5.1.1. Akryl (PMMA)

- Struktur: Amorf

- Fullfør evne: Utmerket. PMMA (polymetylmetakrylat) er kjent for sin eksepsjonelle klarhet og evne til å oppnå en svært høyglans, speillignende finish (ideelt for SPI A-1). Det brukes ofte til optiske komponenter, linser og skjermdeksler.

- Utfordring: Svært utsatt for krakelering og spenningssprekker hvis den støpes feil eller utsettes for visse kjemikalier.

5.1.2. Polykarbonat (PC)

- Struktur: Amorf

- Fullfør evne: Utmerket. PC gir en tøff, slagfast overflate som også kan oppnå en strålende, høyglans finish . Dens høye viskositet krever riktige støpetemperaturer, men resulterer i god overflatereplikasjon.

- Utfordring: Må tørkes grundig (hydroskopisk) for å hindre hydrolyse, noe som kan føre til spreemerker og poor surface quality.

5.1.3. Akrylnitril Butadien Styren (ABS)

- Struktur: Amorf

- Fullfør evne: Veldig bra. ABS er arbeidshestens ingeniørpolymer, som tilbyr en god balanse mellom mekaniske egenskaper og en kosmetisk finish av høy kvalitet . Den er lett strukturert (via etsing/blåsing) og aksepterer lett maling og plettering (f.eks. krom).

- Utfordring: Svært utsatt for synkemerker i tykkere partier på grunn av dets moderate krymping.

5.1.4. Polypropylen (PP)

- Struktur: Halvkrystallinsk

- Fullfør evne: Fair til god. Som en semi-krystallinsk harpiks, viser PP vanligvis høyere, mindre jevn krymping, noe som resulterer i en matere finish med lavere glans sammenlignet med amorfe harpikser. Det er også mer utsatt for strømningslinjer og the appelsinskall effekt.

- Fordel: Brukes der seighet og kjemisk motstand er avgjørende, og en matt eller teksturert finish er akseptabel.

5.1.5. Polystyren (PS)

- Struktur: Kan være amorf (General Purpose PS eller GPPS) eller en blanding (High-Impact PS eller HIPS).

- Fullfør evne: Bra (GPPS). GPPS er amorf og gir utmerket glans og rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Utfordring: Sprø sammenlignet med ABS eller PC.

5.2. Sammenligning av overflatebehandlingsevner til forskjellige materialer

| Eiendom | PMMA (akryl) | PC (polykarbonat) | ABS | PP (polypropylen) | PS (polystyren) |

|---|---|---|---|---|---|

| Struktur | Amorf | Amorf | Amorf | Halvkrystallinsk | Amorf |

| Max Gloss | Utmerket (høyest) | Utmerket | Veldig bra | Grei (lav) | Bra |

| Krympehastighet | Lavt | Lavt | Moderat | Høy (ikke-uniform) | Lavt to Moderate |

| Akseptabilitet for tekstur | Rettferdig (sensitiv) | Bra | Utmerket | Bra | Bra |

| Defekttilbøyelighet | Sprø | Sprekk/fuktighet | Synkemerker | Appelsinskall/Warpage | Sprøhet |

5.3. Hensyn til materialkompatibilitet med overflatebehandlinger

Når du velger et materiale, er det viktig å vurdere eventuelle planlagte sekundære overflatebehandlinger:

- Vedheft: Noen polymerer, spesielt Polypropylen (PP) og Polyetylen (PE) , har svært lav overflateenergi, noe som gjør det vanskelig for maling og belegg å feste seg. Disse krever ofte forbehandlingsprosesser som flammebehandling or plasmabehandling før maling.

- Løsemiddelmotstand: Amorf resins like PC og PMMA er utsatt for kjemiske angrep og stresssprekker fra mange vanlige løsemidler som finnes i maling eller lim. Spesialiserte, ikke-aggressive belegg må brukes.

- Platbarhet: ABS er ofte det valgte materialet for deler som krever forkromning (f.eks. biltrim) fordi strukturen tillater overlegen adhesjon av metallfinishen.

6. Kasusstudier: Forbedring av overflatefinish i sprøytestøping

Disse casestudiene illustrerer hvordan spesifikk oppmerksomhet til material-, verktøy- og prosessparametere kan overvinne utfordringer og oppnå strenge krav til overflatefinish på tvers av ulike bransjer.

6.1. Bilkomponenter

Utfordring: Eksteriørpaneler for biler i klasse A

Eksteriørpaneler til biler (f.eks. karosseripaneler, søylelister) krever en "Klasse A" overflatefinish : en høyglans, estetisk perfekt, feilfri overflate som er klar for maling. Denne finishen må være konsistent over store overflater.

- Løsning implementert:

- Materiale: Bruk av høyt konstruert ABS/PC-blandinger med svært lave svinnhastigheter.

- Verktøy: Ansetter SPI A-1 (speil) polering på formstålet, etterfulgt av en beskyttende hardt belegg for å opprettholde finishen over tusenvis av sykluser.

- Prosess: Utnytter Rask temperatursykling (RTC) teknologi (Mold Temperature Control Technologies, avsnitt 3.6). Dette varmer formoverflaten raskt under injeksjon (forbedrer flyt og glans, eliminerer sveiselinjer) og avkjøler den raskt for raske syklustider.

Resultat:

Nesten perfekt ensartet glans og den virtuelle elimineringen av flytmerker og sveiselinjer, reduserer behovet for omfattende etterbehandling og malingsforberedelse.

6.2. Forbrukerelektronikk

Utfordring: Høyglans smarttelefondeksler

Moderne smarttelefon- og enhetsdeksler krever en dyp, ripebestandig glanset finish mens de ofte har komplekse geometrier (f.eks. tynne vegger, flere indre ribber).

- Løsning implementert:

- Materiale: Høyflytende, UV-stabilisert Polykarbonat (PC) , valgt for sin styrke og høyglansevne.

- Design: Nøye gjennomføring av Gassassistert sprøytestøping (Seksjon 3.4) for å hule ut interne tykke seksjoner (bosser), effektivt forhindre synkemerker på den tynne, godt synlige ytre overflaten.

- Etterstøping: Påføring av en beskyttelse Anti-ripe/UV-belegg (Seksjon 3.3.1) for å oppfylle kravene til forbrukernes holdbarhet uten å gå på akkord med den høye overflateglansen som oppnås under støping.

Resultat:

Foringsrør opprettholder en høyglans, speillignende finish til tross for underliggende strukturelle egenskaper, kombinert med nødvendig motstand mot daglig slitasje.

6.3. Medisinsk utstyr

Utfordring: Glatte, steriliserbare pumpehus

Medisinsk utstyr, som dialyse- eller legemiddelpumpehus, krever ekstremt glatte, ikke-porøse overflater for enkel rengjøring, sterilisering og for å forhindre opphopning av biofilm.

- Løsning implementert:

- Materiale: Medisinsk kvalitet, lavt uttrekkbar Polypropylen (PP) eller høy kvalitet ABS , valgt for biokompatibilitet.

- Verktøy: Den mold cavity is polished to an SPI A-2 or A-3 finish (lav R a verdier) for å sikre minimal overflateruhet.

- Prosess: Kjører a høy formtemperatur (Seksjon 2.3.3) for å maksimere flyten av plasten og sikre fullstendig replikering av den glatte formoverflaten, noe som minimerer mikroskopiske porer eller synlighet av strikkelinjer.

Resultat:

Deler oppnår en lav R a verdi, skaper en overflate som er enkel å desinfisere, oppfyller strenge medisinske regulatoriske standarder og forhindrer overflateforurensning.

7. Feilsøke problemer med overflatefinish

Når overflatedefekter oppstår, er det ofte ineffektivt og kostbart å stole utelukkende på intuisjon. En systematisk, vitenskapelig tilnærming er nødvendig for å identifisere årsaken og optimalisere prosessen for en permanent løsning.

7.1. Systematisk tilnærming til å identifisere rotårsaker

Feilsøking bør følge en klar, trinn-for-trinn-metodikk:

- Definer og dokumenter feilen: Identifiser defekten tydelig (f.eks. synkemerke, flytmerke, jetting) og dens plassering, frekvens og alvorlighetsgrad. Samle prøver og fotografisk bevis.

- Gjennomgå materialspesifikasjoner: Kontroller at harpiksen er riktig tørket (spesielt hydroskopiske harpikser som PC or ABS ), er ikke forurenset, og er riktig karakter spesifisert for jobben.

- Inspiser verktøy: Sjekk formen for skade, utilstrekkelig ventilasjon, rusk i hulrommet eller uoverensstemmelser i selve formens overflatefinish. Sørg for at formtemperaturkontrollsystemene fungerer som de skal og gir jevne temperaturer.

- Analyser behandlingsparametere (de 6 M-ene): Kontroller og registrer systematisk følgende variabler, som er vanlige grunnårsaker til defekter:

- Materiale: Fuktighet, temperatur, viskositet.

- Mugg: Temperatur, jevn kjøling, ventilering.

- Maskin: Skruehastighet, tønnetemperaturprofil.

- Metode (prosess): Injeksjonshastighet, holding pressure, cycle time.

- Arbeidskraft: Operatørkonsistens og prosedyrer.

- Mål: Konsistens av QC-sjekker og utstyrskalibrering.

- Isoler og juster: Implementer én prosessendring om gangen (øk formtemperaturen med 5 f.eks °C ), overvåke resultatet og dokumentere resultatet. Juster aldri flere variabler samtidig.

7.2. Bruke Design av eksperimenter (DOE) for optimalisering

For komplekse defekter der flere faktorer kan samhandle, Design of Experiments (DOE) metodikk gir en statistisk streng vei til optimalisering.

- Hva er DOE? DOE er en formell metode for å planlegge, utføre og analysere tester for å bestemme hvordan ulike faktorer (f.eks. smeltetemperatur, injeksjonshastighet, formtemperatur) påvirker utgangskarakteristikken (overflatekvaliteten, målt ved R a eller antall feil).

- Den Power of Interaction: DOE kan identifisere ikke bare effekten av individuelle faktorer, men også interaksjonseffekt – for eksempel hvor høy smeltetemperatur og lav injeksjonshastighet kan kollektivt forverre en defekt som jetting mer enn én av faktorene alene.

- Implementering: Ved å kjøre et begrenset antall strukturerte eksperimenter, kan DOE raskt definere "prosessvinduet" - det optimale utvalget av prosessparametere som pålitelig gir den ønskede overflatefinishen.

7.3. Prosessovervåking og kontroll

Den beste feilsøkingen er forebygging, som er avhengig av konsekvent overvåking:

- Kontroll med lukket sløyfe: Ved å bruke moderne sprøytestøpemaskiner med lukkede sløyfekontrollsystemer sikrer man at kritiske parametere som smeltetemperatur , formtemperatur , og injeksjonshastighet forbli stabil gjennom hele produksjonen, og forhindrer drift som fører til inkonsekvent overflatefinish.

- In-line måling: For svært kritiske deler (f.eks. optiske komponenter) kan bruk av in-line målesystemer (som synssystemer eller ruhetstestere) oppdage overflatedefekter eller dimensjonsproblemer umiddelbart, slik at operatørene kan korrigere prosessen før de produserer for mye skrap.

- Forebyggende vedlikehold: Regelmessig rengjøring og vedlikehold av formen, spesielt ventilene og kjølekanalene, er avgjørende for å forhindre oppbygging av rester eller belegg som forårsaker varme flekker og inkonsekvent overflatekvalitet.

8. Nye trender innen overflatebehandlingsteknologi

Drivkraften for høyere ytelse og ny estetikk flytter grensene for plastoverflateteknologi, med fokus på mikroskalapresisjon og forbedret materialfunksjonalitet.

8.1. Mikro- og nanoteksturering

Neste generasjons tekstureringsteknikker går utover tradisjonell kjemisk etsing og utnytter ekstrem presisjon for å skape funksjonelle overflater.

- Prosess: Oppnås først og fremst gjennom Laserteksturering (avsnitt 3.2.2) eller spesialisert, ultrapresist bearbeiding av forminnsatsen.

- Mikroteksturering: Funksjoner varierer vanligvis fra 1 til 1000 µm . Brukes til å lage funksjonelle overflater som:

- Antirefleks/antireflekterende overflater for skjermer og optikk.

- Hydrofobisk/selvrensende overflater (som etterligner Lotus-effekten) ved å optimalisere overflateruheten for å avstøte vann.

- Nanoteksturering: Funksjonene er under 100 nm. Dette brukes til å konstruere lysspredningsegenskaper for avanserte funksjoner mot forfalskning eller ekstremt fine estetiske detaljer som ikke kan sees med det blotte øye.

8.2. Selvhelbredende polymerer

Den ultimate løsningen for å opprettholde en perfekt overflatefinish er et materiale som kan reparere seg selv.

- Konsept: Dense are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Fordel: Gir permanent forsvar mot vanlige overflatefeil som mindre riper og riper, noe som forbedrer levetiden til den kosmetiske finishen på gjenstander som bilbelegg og forbrukerelektronikk betydelig.

- Nåværende status: Mens de fortsatt dukker opp, blir disse materialene allerede implementert i spesialiserte belegg og avanserte applikasjoner.

8.3. Bærekraftige materialer og overflatebehandlinger

Økende regulerings- og forbrukerpress driver innovasjon mot miljøvennlige materialer som fortsatt oppfyller høye krav til overflatekvalitet.

- Biobaserte og resirkulerte polymerer: Den challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like splay or flytemerker .

- Løsningsfokus: Utnytter høy formtemperaturkontroll og optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Vannbaserte belegg: Overgang fra løsemiddeltunge (VOC-rike) belegg til miljøvennlige vannbaserte systemer for maling etter støping, som sikrer at belegget fester seg skikkelig til plastunderlaget uten å forårsake kjemisk stress eller nedbrytning.

9. Konklusjon

9.1. Nøkkelalternativer for å oppnå høykvalitets overflatefinish

Å oppnå en optimal overflatefinish i sprøytestøping av plast er ikke en enkelt-trinns prosess, men et resultat av synkronisert innsats på tvers av tre kjernedomener:

- Materiell mestring: Den choice between amorfe harpikser ( PC, PMMA, ABS ) for overlegen glans og de iboende utfordringene ved halvkrystallinske harpikser ( PP, PE ) er grunnleggende. Sørg alltid for riktig tørking og klargjøring av materialet.

- Verktøypresisjon: Den mold dictates the maximum achievable finish. Investing in appropriate formpolering (til en spesifikk R a verdi eller SPI karakter ) eller bruke høy presisjon overflateteksturering (kjemikalier eller laser) er avgjørende. Riktig utlufting og uniform kjølekanaldesign er ikke omsettelige for å forhindre defekter.

- Prosessoptimalisering: Den final finish is tuned by behandlingsparametere . Høy formtemperatur og controlled injeksjonshastighet/trykk er de primære spakene som brukes til å eliminere defekter som synkemerker , sveiselinjer , og flytemerker . Bruk systematiske feilsøkingsmetoder som DOE for å låse inn optimale parametere.

De mest vellykkede prosjektene anerkjenner at overflatekvalitet er en funksjon av at hele systemet – materiale, form og maskin – fungerer i harmoni.

9.2. Fremtiden for overflatefinish i sprøytestøping av plast

Industrien beveger seg mot intelligente, integrerte løsninger:

- Funksjonelle overflater: Den emerging trends of mikro- og nanoteksturering vil forvandle plastoverflater til funksjonelle grensesnitt som avviser vann, bekjemper bakterier eller manipulerer lys, noe som gjør overflatefinishen til en aktiv komponent i produktet.

- Smart behandling: Avanserte teknologier som Rask temperatursykling (RTC) og closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Materialresiliens: Den implementation of selvhelbredende polymerer vil fundamentalt endre hvordan holdbarheten ses, og sikre at estetisk kvalitet opprettholdes lenge etter at delen forlater formen.

Ved å holde seg à jour med denne utviklingen og opprettholde streng prosesskontroll, kan produsenter konsekvent levere plastkomponenter med overflatekvalitet i verdensklasse.

Denne omfattende veiledningen beskriver hvordan du oppnår optimal overflatefinish i plastsprøytestøping ved å balansere materialvalg, formdesign og prosessparametere. Den definerer nøkkelberegninger som R a verdier og SPI-finishskalaen, og utforsker deretter teknikker som formpolering, laserteksturering og avansert formtemperaturkontroll. Til slutt gir artikkelen systematiske løsninger for vanlige defekter som synkemerker og sveiselinjer, og avslutter med en titt på fremtidige trender, inkludert nanoteksturering og selvhelbredende polymerer.