Introduksjon til tilpassede plastfarger i sprøytestøping

I produktproduksjon er farge sjelden bare et estetisk valg; det er en grunnleggende komponent i merkeidentitet og forbrukerpsykologi. Enten det er den distinkte "sikkerhetsoransje" til et elektroverktøy eller det uberørte "medisinske hvite" til et helseapparat, kommuniserer fargen på en plastdel funksjonalitet og kvalitet umiddelbart.

Sprøytestøping lar produsenter produsere millioner av identiske deler, men å oppnå presise, konsistente farger på tvers av hver enkelt syklus er en kompleks blanding av kjemi, fysikk og ingeniørkunst. I motsetning til maling eller trykking, hvor farge påføres overflaten, krever plastsprøytestøping at fargen er integrert i selve materialet.

Denne guiden utforsker vitenskapen om tilpasset plastfargematching. Vi vil gå utover grunnleggende estetikk for å forstå hvordan harpiksvalg, prosessparametere og fargestoffmetoder påvirker det endelige utseendet til produktet ditt. Enten du er en produktdesigner, en ingeniør eller en innkjøpsspesialist, er det viktig å forstå disse variablene for produktdifferensiering og kvalitetskontroll.

Forstå fargeteori for plast

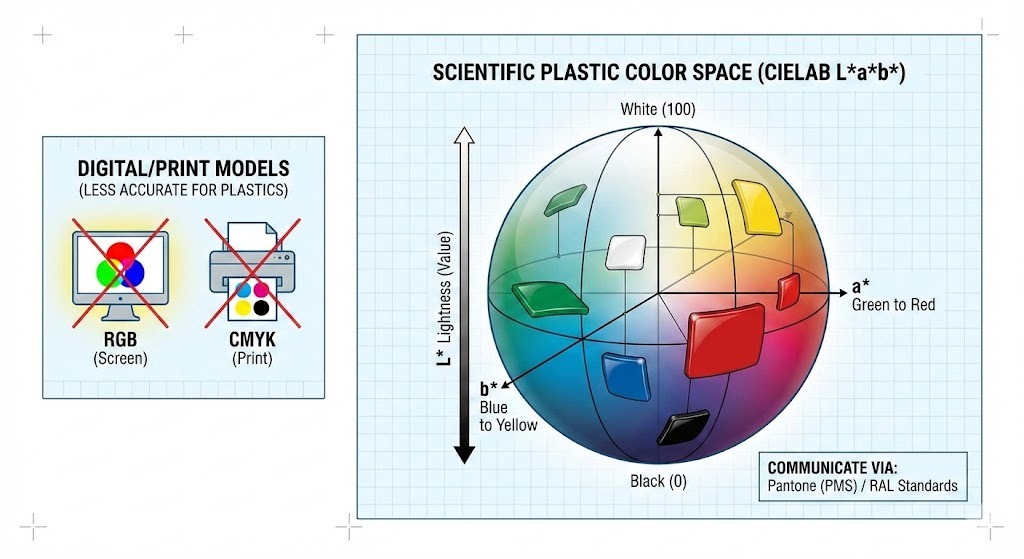

Før du dykker inn i maskineriet, er det avgjørende å forstå hvordan farger fungerer i et fysisk, tredimensjonalt medium som plast. Mange designfeil oppstår fordi interessenter stoler på digitale fargemodeller som ikke oversettes godt til fysisk produksjon.

1. Grunnleggende: fargetone, metning og verdi

For å kommunisere fargekrav til en formemaskin, må du dele fargen ned i tre dimensjoner:

-

Farge: Pigmentfamilien (f.eks. rød, blå, gul).

-

Metning (Chroma): Intensiteten eller renheten til fargen. En neonrød er svært mettet; en mursteinrød er mindre mettet.

-

Verdi (Letthet): Hvor lys eller mørk fargen er. Ved plastmåling blir dette ofte referert til som "L"-verdien (0 er svart, 100 er hvit).

2. Fargerom: Hvorfor RGB og CMYK ikke fungerer

En vanlig feil i sprøytestøping er å spesifisere en farge ved hjelp av RGB (Rød, Grønn, Blå) eller CMYK (Cyan, Magenta, Gul, Key/Sort).

-

RGB er for lysemitterende skjermer (additiv farge).

-

CMYK er for utskrift på papir (subtraktiv farge).

Ingen av disse modellene står for de unike egenskapene til plast, som blanke overflater, teksturerte overflater eller varierende tykkelse. i stedet er plastindustrien avhengig av:

-

Pantone (PMS): Det universelle språket for fargekommunikasjon. De fleste støpere ber om en "Pantone Matching System"-kode (f.eks. Pantone 186 C) for å starte matchingsprosessen.

-

RAL: Et fargestandardsystem som hovedsakelig brukes i Europa, vanlig for industrielle og arkitektoniske plastapplikasjoner.

-

CIELAB ($L a b $): * Dette er det vitenskapelige fargerommet som brukes av spektrofotometre for å måle fargenøyaktighet.

-

$L $: * Lyshet (lys vs. mørk)

-

$a $: * Rød vs. grønn akse

-

$b $: * Gul vs. blå akse

-

Proff-tips: Aldri godkjenn en farge basert på en dataskjerm. Be alltid om en fysisk "fargebrikke" eller "plakett" støpt i den spesifikke harpiksen du har tenkt å bruke.

3. Metamerismeens utfordring

Et av de mest frustrerende fenomenene innen fargetilpasning er Metamerism . Dette skjer når to fargeprøver ser ut til å passe perfekt under én lyskilde (f.eks. lysrør fra fabrikken), men ser helt annerledes ut under en annen (f.eks. naturlig dagslys eller LED-belysning).

Dette skjer fordi forskjellige pigmenter reflekterer lysets bølgelengder ulikt. For å unngå dette bør fargetilpasning verifiseres under flere lyskilder (D65 Daylight, Cool White Fluorescent og Tungsten A) ved hjelp av en lysboks.

4. Opasitet vs. åpenhet

I plast må du også definere opasiteten. En fargeformel endres drastisk avhengig av om delen er:

-

Ugjennomsiktig: Blokkerer lyset fullstendig (f.eks. en datamus).

-

Gjennomsiktig: Lar lys passere, men sprer det (f.eks. en sjampoflaske).

-

Gjennomsiktig: klar sikt gjennom delen (f.eks. en vannflaske).

Baseharpiksen spiller en enorm rolle her; du kan ikke oppnå en glasslignende gjennomsiktig rød hvis basisharpiksen din er naturlig ugjennomsiktig ABS eller melkeaktig polyetylen.

Her er den andre delen av artikkelen.

Denne delen beskriver de praktiske metodene for å få farge inn i plasten. Basert på vår tidligere diskusjon har jeg lagt til Flytende farge som den fjerde hovedmetoden og strukturerte delen for å hjelpe leserne med å sammenligne fordeler og ulemper ved hver tilnærming.

Artikkelutkast: Del 2

Metoder for tilpasset fargetilpasning i sprøytestøping

Når målfargen er definert ved hjelp av fargeteoretiske prinsipper, er neste utfordring ingeniørarbeid. Hvordan introduserer du den fargen fysisk i basisharpiksen under sprøytestøpeprosessen?

Det er ingen enkelt "beste" metode. Det riktige valget avhenger av produksjonsvolum, budsjett, delkompleksitet og det spesifikke basismaterialet som brukes. Det er fire primære metoder som brukes i moderne sprøytestøping.

1. Color Masterbatch (Industry Standard)

Masterbatch er den vanligste metoden for farging av plast i middels til høyt volumproduksjon. Den består av en høy konsentrasjon av pigmenter og/eller tilsetningsstoffer innkapslet inne i en bærerharpiks. Disse konsentrerte pellets blandes deretter med den naturlige basisharpiksen i et spesifikt forhold (vanligvis 1% til 4%), kjent som "nedslippsforholdet", rett før de går inn i sprøytestøpemaskinen.

Slik fungerer det: Masterbatch-pellets og naturharpiks-pellets blandes i maskinens trakt. Når de kommer inn i den oppvarmede tønnen, smelter injeksjonsskruen begge. Skruens blandevirkning sprer den konsentrerte fargen jevnt gjennom smelten.

Fordeler:

-

Kostnadseffektiv: Billigere enn forhåndsfargede forbindelser for moderate volumer.

-

Lagerfleksibilitet: Du trenger bare å lagre naturlig harpiks og mindre mengder masterbatch, i stedet for siloer av forskjellige fargede harpikser.

-

Renslighet: relativt rent og lett å håndtere sammenlignet med råpulver.

Ulemper:

-

Spredningsutfordringer: Hvis injeksjonsskruen ikke blander seg godt, eller hvis masterbatch-bæreren ikke er kompatibel med basisharpiksen, kan du få fargestriper eller flekker.

-

Doseringsnøyaktighet: Krever presist mateutstyr for å opprettholde konsistent fargebilde-til-bilde.

2. Forhåndsfargede forbindelser (premiumalternativet)

Pre-farget blanding er "klar-til-bruk" løsningen. I denne prosessen tar en harpiksleverandør basisharpiksen, pigmentene og tilsetningsstoffene, smelter dem sammen i en dobbeltskrueekstruder og pelletiserer blandingen på nytt. Formeren mottar pellets som allerede har den eksakte endelige fargen.

Slik fungerer det: Formeren heller ganske enkelt de forhåndsfargede pellets i beholderen og former delen. Ingen blanding på stedet er nødvendig.

Fordeler:

-

Overlegen konsistens: Fordi fargen ble blandet i en dedikert blandingsekstruder, er dispergeringen utmerket. Fargevariasjon fra skudd til skudd er minimal.

-

Enkelhet: Fjerner risikoen for blandingsfeil på listgulvet. Ideell for komplekse ingeniørharpikser med stramme toleranser.

Ulemper:

-

Høyeste kostnad: Du betaler for et ekstra behandlingstrinn av leverandøren.

-

Inventarbelastning: Du må kjøpe og lagre mengder av hver spesifikke farge du trenger.

-

Høy MOQ: Compoundere krever vanligvis høye minimumsbestillingsmengder, noe som gjør dette upraktisk for små opplag.

3. Tørrblanding / "Salt og Pepper" (Prototyping-løsningen)

Tørrblanding innebærer å ta råpigmentpulver og blande det direkte med naturlige harpikspellets i en tumbler eller trommelmikser. Pigmentet pulver belegger utsiden av pellets som sukker på en smultring.

Slik fungerer det: De belagte pellets dumpes i beholderen. Plastiseringsskruen er helt ansvarlig for å blande pulveret inn i den smeltende harpiksen.

Fordeler:

-

Laveste materialkostnad: Du kjøper råpigment uten bærer.

-

Hastighet: Utmerket for rask prototyping eller ekstremt små produksjonsserier der raske fargeskift er nødvendig.

Ulemper:

-

Dårlig konsistens: Det er veldig vanskelig å få ensartet farge. Striping og klumper er vanlige problemer.

-

Rotete og farlig: Håndtering av fine pulverpigmenter skaper støv, som krever forsiktig håndtering, opprydding og åndedrettsvern for arbeidere.

-

Maskinforurensning: Det fine pulveret forurenser lett beholdere og tørketromler, noe som gjør fargeskift vanskelig.

4. Flytende farge (høyvolumspesialisten)

Flytende farge består av pigmenter suspendert i en flytende bærerbærer (som mineralolje eller proprietære overflateaktive stoffer).

Slik fungerer det: Den flytende fargen lagres i en beholder ved siden av pressen og pumpes direkte inn i strupen på sprøytestøpemaskinen ved hjelp av en svært presis peristaltisk eller progressiv hulromspumpe.

Fordeler:

-

Utmerket spredning: Den flytende bæreren lar pigmenter blandes veldig lett inn i smelten, ofte bedre enn masterbatch. Dette er ideelt for gjennomsiktige nyanser.

-

Stordriftsøkonomi: Fordi det er svært konsentrert, er svært lave nedsettelsesforhold (noen ganger under 1%) mulig, noe som gjør det svært økonomisk for store produksjonsserier (f.eks. flaskekorker, emballasje).

Ulemper:

-

Utstyrskostnad: Krever spesialisert pumpe- og doseringsutstyr.

-

Rotete opprydding: Søl er notorisk vanskelig å rense.

-

Skrueglidning: Hvis det brukes for mye væske, kan injeksjonsskruen gli, noe som forårsaker inkonsekvens i behandlingen.

Sammendrag: Velge metode

| Metode | Best for... | Kostnad | Konsistensrisiko |

| Masterbatch | De fleste generelle applikasjoner; middels volum. | Moderat | Middels |

| Sammensetning | Kritiske ingeniørapplikasjoner; høye konsistenskrav. | Høy | Lavt |

| Tørrblanding | Prototyping, svært korte opplag, lavt budsjett. | Lavt | Høy |

| Flytende farge | Meget høyt volum emballasje; transparente deler som trenger stor spredning. | Lavt (at high vol) | Middels-Low |

Faktorer som påvirker farge i sprøytestøping

Å oppnå en fargematch i laboratoriemiljø er bare halve kampen. Sprøytestøpeprosessen involverer intens varme, høyt trykk og komplekse kjemiske interaksjoner, som alle kan endre det endelige utseendet til fargen.

Å forstå disse faktorene er avgjørende for å bygge bro mellom en designprototype og høyvolumsproduksjon.

1. Effekten av valg av baseresin (The Canvas)

Tenk på basisharpiksen som lerretet du maler på. Hvis lerretet ikke er helt hvitt, vil malingen ikke se tro mot fargen.

-

Naturlig harpiksfarge: Svært få "naturlige" harpikser er virkelig klare eller rent hvite.

-

Polykarbonat (PC) og akryl (PMMA) er generelt "vannklare", og tilbyr det beste blanke lerretet for levende gjennomsiktige eller lyse ugjennomsiktige farger.

-

ABS og nylon (PA) ha en naturlig gulaktig eller kremaktig off-white fargetone. Å oppnå en strålende, kjøleskap-hvit i disse materialene er vanskelig fordi du hele tiden kjemper mot grunngulningen. Blues kan lene litt grønt på grunn av den underliggende gule fargen.

-

-

Variasjoner av materialkvalitet: Ikke all polypropylen er skapt like. En resirkulert klasse vil ha mørkere, mer variabel bakgrunnsfarge enn en førsteklasses jomfrukvalitet, noe som gjør konsistent farging vanskeligere. Selv ulike partier fra samme leverandør kan ha små grunnfargevariasjoner.

-

Opasitet og tykkelse: For gjennomsiktige og gjennomsiktige deler påvirker veggtykkelsen fargeoppfatningen dramatisk. En tynn del av en del kan se lyseblå ut, mens tykke ribber på samme del ser mørk marineblå ut. Fargetreff må godkjennes ved den faktiske deltykkelsen.

2. Behandlingsparametre (The Heat History)

Sprøytestøping er en termisk prosess, og varme er fargestabilitetens fiende. De fleste organiske pigmenter har et termisk tak; krysse den, og de begynner å forringes.

-

Smeltetemperatur og oppholdstid: Dette er den mest kritiske faktoren. Hvis fattemperaturen er for høy, eller hvis materialet sitter for lenge i det oppvarmede fatet (lang "oppholdstid") før det injiseres, vil fargestoffet "brenne".

-

Tegn på nedbrytning: Hvite blir gule; lyse farger mørkere eller skifter i fargetone; svarte flekker vises.

-

-

Skjærvarme: Selv om tønnevarmerne er riktig innstilt, skaper aggressive skruekonstruksjoner eller høye injeksjonshastigheter intens friksjon (skjær). Denne friksjonen genererer intern varme som kan overstige den innstilte temperaturen, noe som bryter ned varmefølsomme pigmenter lokalt og forårsaker fargestriper.

-

Formfinish: Overflateteksturen til verktøyet endrer hvordan lys reflekteres fra plasten. En høypolert speilfinish (SPI A-1) vil få en svart del til å se dypere og rikere ut enn en teksturert matt finish (f.eks. MT-11010), som sprer lys og får den svarte til å virke lysere eller gråere.

3. Tilsetningsstoffer og deres innflytelse (de skjulte ingrediensene)

Plastdeler består sjelden bare av harpiks og farge. Tilsetningsstoffer som brukes for å forbedre ytelsen forstyrrer ofte estetikken.

-

Pigmenter vs. fargestoffer:

-

Pigmenter er faste partikler som ikke løses opp i plasten. De er utmerket for tetthet og hindrer lysoverføring.

-

Fargestoffer er organiske kjemikalier som løses helt opp i plastmatrisen. De brukes til strålende gjennomsiktige farger, men har dårlig skjuleevne og kan noen ganger "migrere" (blø) ut av plasten over tid.

-

-

Funksjonelle tilsetningsstoffer:

-

UV-stabilisatorer: Viktig for utendørsprodukter, men mange UV-tilsetningsstoffer har en liten iboende gulaktig fargetone som må kompenseres for i fargeformelen.

-

Flammehemmere (FR): Gjør ofte basisharpiksen uklar eller ugjennomsiktig, noe som gjør det umulig å oppnå gjennomsiktige farger.

-

Glassfibre: Brukt for styrke, har glassfibre en tendens til å stige til overflaten, og skaper en grov tekstur som sløver finishen og får fargen til å virke lysere og mindre mettet.

-

-

Overholdelse av forskrifter: For matkontakt (FDA) eller medisinske applikasjoner (USP klasse VI), er listen over tilgjengelige, trygge pigmenter betydelig mindre. Svært livlige neonfarger eller visse tungmetallbaserte røde og gule farger er kanskje ikke kompatible alternativer.

Artikkelutkast: Del 4

Fargetilpasningsprosessen: en trinn-for-trinn-veiledning

Å bringe en tilpasset plastfarge til live er en metodisk prosess som krever presisjon, kommunikasjon og spesialiserte verktøy. Det er en iterativ sløyfe mellom å definere fargen, formulere, teste og raffinere.

1. Definere fargekrav og sette standarden

Reisen begynner med å tydelig definere målfargen. Dette er det mest avgjørende trinnet, siden enhver tvetydighet her vil føre til kostbare omarbeidelser.

-

Fysisk standard: Den mest pålitelige måten å kommunisere farge på er med en fysisk prøve. Dette kan være:

-

A Pantone (PMS) fargebrikke: For generelle ugjennomsiktige farger.

-

A RAL fargestandard: Vanlig for industrielle applikasjoner.

-

An Eksisterende produktdel: "Samsvar denne røde luen."

-

A Stoffprøve, malingsbrikke eller utskriftsprøve: Selv om de er utfordrende på grunn av metamerisme, kan disse brukes som et utgangspunkt.

-

-

Definere materiale og finish: Spesifiser den eksakte basisharpiksen (f.eks. "Naturlig ABS," "Klar polypropylen"), ønsket opasitet (ugjennomsiktig, gjennomskinnelig, gjennomsiktig) og den nødvendige overflatefinishen (blank, matt, teksturert).

-

Miljøkrav: Informer fargematcheren om eventuelle spesielle behov, for eksempel UV-stabilitet for utendørs bruk, matvaregodkjenning (FDA) eller medisinsk kompatibilitet (USP klasse VI).

2. Velge passende fargesystem

Basert på standard, materiale og budsjett, vil fargematcheren velge den mest passende fargemetoden (Masterbatch, Compounding, Dry Blending eller Liquid Color) og velge passende pigmenter og fargestoffer. Dette innebærer å vurdere:

-

Varmestabilitet: Er pigmentene stabile nok for harpiksens prosesstemperatur?

-

Kjemisk motstand: Tåler fargen rengjøringsmidler eller miljøeksponering?

-

Kostnad vs. Performance: Balansere ønsket estetikk med budsjettbegrensninger.

3. Formulering og innledende prøveblandinger

Fargeren, ofte ved hjelp av spesialisert programvare, vil utvikle en innledende fargeformel. Denne formelen spesifiserer de nøyaktige forholdene mellom ulike pigmenter, fargestoffer og opasitetsmidler som trengs for å oppnå målfargen i den valgte harpiksen.

-

Prøveblandinger: Små partier av det formulerte fargestoffet blandes med den naturlige harpiksen.

-

Testprøver: Disse prøveblandingene blir deretter støpt til standardiserte plaketter eller faktiske delprototyper ved hjelp av en liten sprøytestøpemaskin. Disse prøvene er kritiske for å evaluere fargen i dens endelige behandlede tilstand.

4. Bruke fargemålingsinstrumenter

Visuell vurdering alene er subjektiv og utsatt for feil. Profesjonell fargetilpasning er avhengig av objektive målinger.

-

Kolorimetre: Disse enhetene måler farger i $L*a*b*$-fargerommet ved å simulere menneskelig øyerespons på reflektert lys. De er nyttige for raske kontroller og prosesskontroll.

-

Spektrofotometre: Dette er mer avanserte instrumenter som måler den nøyaktige mengden lys som reflekteres ved hver bølgelengde over det synlige spekteret. De genererer en "spektralkurve" som er det definitive fingeravtrykket til en farge.

-

Delta E ($\Delta E$): Spektrofotometre beregner $\Delta E$-verdien, som kvantifiserer forskjellen mellom prøvefargen og målstandarden. En $\Delta E$ på 1,0 eller mindre anses generelt som en akseptabel match for det menneskelige øyet, men spesifikke prosjekttoleranser kan variere. En verdi på 0,5 er ofte et mål for tette kamper.

-

Metamerismesjekk: Spektrofotometre kan også forutsi metamerisme ved å sammenligne spektralkurver under forskjellige lyskilder.

-

5. Justering av formuleringer og iterasjon

Basert på $\Delta E$-verdiene og visuell vurdering under en kontrollert lysboks, vil fargeleggeren justere formuleringen.

-

Iterativ prosess: Dette er ofte en iterativ prosess. Fargeren kan legge til en liten mengde blått pigment for å redusere gulning (justere b*-verdien), eller øke et svart pigment for å gjøre L*-verdien mørkere.

-

Kundegodkjenning: Når en tilfredsstillende $\Delta E$ er oppnådd (typisk innenfor en toleranse på $\Delta E < 1,0$), sendes den støpte fargebrikken til kunden for endelig godkjenning. Det er avgjørende for kunden å godkjenne denne fysiske plastbrikken under deres foretrukne lysforhold.

Utstyr og verktøy for fargetilpasning

Utover den grunnleggende sprøytestøpemaskinen, er spesialisert utstyr avgjørende for presis fargetilpasning:

-

Light Booth (fargevisningsstand): Et kontrollert miljø som gir mulighet for visuell vurdering av farge under ulike standardiserte lyskilder (f.eks. D65 Daylight, Cool White Fluorescent, Incandescent A). Dette er avgjørende for å oppdage og forhindre metamerism.

-

Kolorimetre og spektrofotometre: Som beskrevet ovenfor måler og kvantifiserer disse instrumentene objektivt farger, noe som reduserer subjektiviteten.

-

Fargeformuleringsprogramvare: Avansert programvare som hjelper fargeleggere å forutsi pigmentforhold, administrere fargedatabaser og beregne $\Delta E$-verdier mer effektivt.

-

Doseringsenheter/matere: For masterbatch og flytende farge er svært nøyaktige gravimetriske (vektbaserte) eller volumetriske (volumbaserte) matere avgjørende for å sikre konsistente senkningsforhold.

-

Små sprøytestøpemaskiner/labekstrudere: Brukes til å raskt støpe prøveplaketter eller små deler for å evaluere nye fargeformuleringer uten å binde opp produksjonsmaskiner.

-

Blande- og blandeutstyr: Tumblere, båndmiksere eller trommelmiksere for tørrblanding, eller spesialiserte masterbatch-miksere for jevn dispergering.

Feilsøking av fargeproblemer i sprøytestøping

Selv med den beste forberedelsen og en perfekt tilpasset fargeformel, kan det oppstå problemer under produksjonen. Mange fargeproblemer skyldes ikke selve fargestoffet, men snarere inkonsistens i materialhåndtering, prosessering eller utstyr. Effektiv feilsøking krever en systematisk tilnærming for å identifisere årsaken.

Vanlige problemer og deres manifestasjoner

Her er de vanligste fargeproblemene:

-

Fargevariasjoner og inkonsekvenser:

-

Skudd-til-skudd-variasjon: Deler produsert rygg-til-rygg har merkbare fargeforskjeller.

-

Batch-to-batch-variasjon: Ulike produksjonsserier av samme del viser fargedrift.

-

Del-til-del-variasjon: Ulike hulrom i en støpeform med flere hulrom gir forskjellige farger.

-

-

Streaking, Swirling og Specks:

-

Fargestriper/flytlinjer: Synlige linjer med ublandet fargestoff, som ofte følger strømningsveien til smelten.

-

Fargevirvler/flekker: Uregelmessige mønstre med varierende fargeintensitet, noe som gir et marmorert utseende.

-

Svarte flekker/fargeklumper: Små, mørke eller konsentrerte flekker av fargestoff eller brent materiale.

-

-

Fading, misfarging og fargeskift:

-

Gulning/bruning: Spesielt vanlig for hvite eller lyse deler.

-

Mørking/matting: Farger mister sin livfullhet eller blir gjørmete.

-

Fargeskift: Fargen endres betydelig (f.eks. en blå som blir grønnaktig eller en rød som blir brunaktig).

-

Årsaker og løsninger

En systematisk tilnærming for å identifisere årsaken innebærer å kontrollere materiale, prosessering og utstyr.

A. Materialrelaterte problemer

-

Problem: Inkonsekvent masterbatch/flytende fargedosering.

-

Årsak: Doseringsutstyret (materen) er unøyaktig, feilkalibrert eller går tom for fargestoff.

-

Løsning: Kalibrer materen regelmessig (gravimetriske matere er mer nøyaktige enn volumetriske). Sørg for tilstrekkelig tilførsel av fargestoff. Se etter brodannelse i beholderen.

-

-

Problem: Inkompatibel bærerharpiks.

-

Årsak: Bæreharpiksen i masterbatchen er ikke fullt kompatibel med basisharpiksen, noe som forhindrer riktig spredning.

-

Løsning: Bruk masterbatch designet for din spesifikke basisharpiks (f.eks. PP-basert masterbatch for PP-harpiks). Unngå "universelle" masterbatcher for kritiske applikasjoner.

-

-

Problem: Nedbrutt baseresin eller fargestoff.

-

Årsak: Overdreven maling (reprosessert materiale) med høy varmehistorie, eller utløpt/feil lagret harpiks/fargestoff.

-

Løsning: Minimer bruk av sliping, spesielt for sensitive farger. Sjekk materialets utløpsdatoer. Lagre materialer i tørre, temperaturkontrollerte omgivelser.

-

-

Problem: Forurensning.

-

Årsak: Tidligere farge igjen i beholderen, fatet eller tørketrommelen; støv/smuss; eller fremmede partikler.

-

Løsning: Rengjør alt utstyr grundig før fargebytte. Skyll maskinen med naturlig harpiks til den er helt ren.

-

-

Problem: Fuktighet i harpiks.

-

Årsak: Hygroskopiske harpikser (f.eks. nylon, PC, ABS) tørket ikke ordentlig.

-

Løsning: Sørg for riktige tørketemperaturer og -tider. Fuktighet kan forårsake sprøytemerker og reagere med pigmenter.

-

B. Behandling av parameterproblemer

-

Problem: Fargedegradering (gulning, mørkere, nyanseskift).

-

Årsak: Smeltetemperatur for høy: Overoppheter pigmenter.

-

Årsak: Oppholdstid for lang: Materialet sitter for lenge i tønnen, noe som fører til termisk nedbrytning. Dette skjer ofte med mindre skuddstørrelser på større maskiner.

-

Årsak: Høy Shear Heat: For høy skruehastighet, mottrykk eller begrensende porter/dyser skaper friksjonsvarme.

-

Løsning: Reduser tønnetemperaturen trinnvis, med start fra dysen. Optimaliser skruhastighet og mottrykk. Sjekk skuddstørrelsen i forhold til løpskapasiteten (mål mot 20-80 % av løpskapasiteten). Vurder design av port/løper.

-

-

Problem: Dårlig spredning (striper, virvler, flekker).

-

Årsak: Utilstrekkelig blanding: Ikke nok skjær- eller blandevirkning fra skruen.

-

Årsak: Lavt Melt Temperature: Materialet er ikke helt smeltet, noe som hindrer pigmentspredning.

-

Løsning: Øk smeltetemperaturen litt (forsiktig, unngå nedbrytning). Øk mottrykket (gir mer blanding). Vurder en annen skruedesign med flere blandeelementer (f.eks. en blandeskruetupp). Øk holdetiden litt.

-

-

Problem: Fargeskift på grunn av muggtemperatur.

-

Årsak: Betydelige variasjoner i formtemperatur kan påvirke krystalliseringen av halvkrystallinske harpikser, skiftende glans og oppfattet farge.

-

Løsning: Oppretthold konsistent formtemperatur ved å bruke en pålitelig TCU (Temperature Control Unit).

-

C. Utstyrsrelaterte problemer

-

Problem: Fargestriper/Sveiselinjesynlighet.

-

Årsak: Dårlig blanding i dysen eller varmløperen. Hindringer i smeltebanen.

-

Løsning: Sjekk munnstykket for hindringer. Sørg for at den varme løperen er ren og jevnt oppvarmet. Vurder en statisk mikser i munnstykket.

-

-

Problem: Ujevn blanding i Multi-Cavity Molds.

-

Årsak: Ubalanserte løpere som fører til forskjellige strømningshastigheter og varmehistorier på tvers av hulrom.

-

Løsning: Optimaliser løperbalansen. Hvis mulig, bruk separat dosering for kritiske hulrom i avanserte systemer.

-

Beste praksis for å opprettholde fargekonsistens

-

Etabler klare standarder: Arbeid alltid mot en godkjent fysisk fargebrikke, og spesifiser et akseptabelt Delta E ($\Delta E$) område.

-

Vanlig utstyrskalibrering: Kalibrer doseringsmatere, temperaturregulatorer og tørketromler regelmessig.

-

Prosesskontroll: Dokumenter og følg strengt validerte behandlingsparametere for hver del og farge.

-

Materialsporbarhet: Partinummer for harpiks og fargestoffer bør spores.

-

Operatøropplæring: Lær operatører på riktig materialhåndtering, materdrift og visuell fargevurdering.

-

Light Booth-bruk: Utfør visuelle kontroller under en standardisert lysbås for å fange metamerism.

-

Kvalitetskontrollkontroller: Gjennomfør regelmessige fargekontroller ved hjelp av et kolorimeter eller spektrofotometer under produksjonen.