Introduksjon

Nylonsprøytestøping: En omfattende veiledning

Sprøytestøping står som den mest enkeltstående viktig og mye brukt prosess feller masseproduksjon av plastdeler. Denne produksjonsteknikken innebærer å injisere smeltet materiale i et formhulrom, hvor det avkjøles og stivner til den endelige ønskede formen. Prosessen er ansvarlig for å lage alt fra vanlige husholdningsartikler og sofistikert medisinsk utstyr til kritiske bilkomponenter.

Selv om teknikken i seg selv er allsidig, avhenger suksessen av egenskapene til materialet som brukes. Gå inn Nylon , også kjent kjemisk som Polyamid (PA) .

Nylon er en høyytelses termoplast, noe som betyr at den kan smeltes og omdannes gjentatte ganger uten betydelig kjemisk nedbrytning. Siden oppfinnelsen har den blitt en av de mest populære og viktige ingeniørplastene i verden.

Hvorfor nylon er et populært valg for sprøytestøping

Nylons popularitet innen sprøytestøping er forankret i dens unike balanse av egenskaper som ofte ikke er tilgjengelige i ogre, rimeligere plaster:

-

Eksepsjonelle mekaniske egenskaper: Nylon tilbyr en kombinasjon av høy styrke, stivhet og seighet , noe som gjør den ideell for deler som utsettes for høye belastninger og påkjenninger.

-

Overlegen slitestyrke: Den har en iboende lav friksjonskoeffisient , noe som gjør det til det valgte materialet for deler som involverer bevegelse eller glir mot ogre overflater, for eksempel gir og lagre.

-

Termisk stabilitet: Den tåler høyere driftstemperaturer enn mange ogre vanlige termoplaster, avgjørende for bruk i motilrrom eller elektriske komponenter.

-

Kjemisk motstand: Den gir god motstand mot mange oljer, drivstoff og løsemidler.

Evnen til raskt å transformere rå polyamidpellets til komplekse, holdbare og nøyaktig konstruerte deler gjør nylon sprøytestøping en uunnværlig prosess på tvers av mange industrier med høy etterspørsel.

Hva er nylonsprøytestøping?

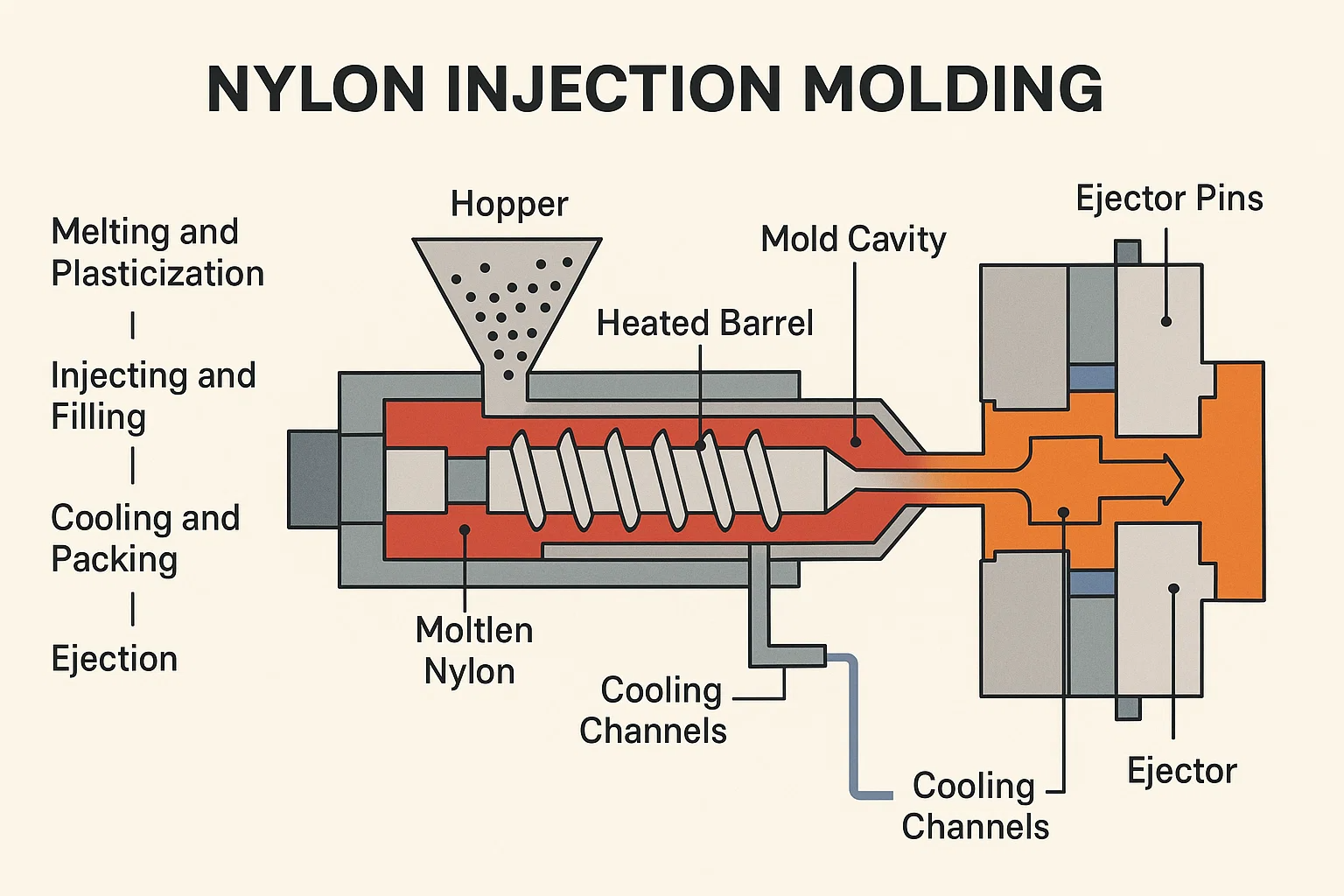

Definisjon og kjerneprosess

Nylon sprøytestøping er en høyvolums produksjonsprosess som brukes til å lage komplekse, tredimensjonale deler ved å injisere smeltet polyamid (nylon) inn i et formhulrom. Såm termoplast blir nylon varmet opp til det blir flytende, presset under høyt trykk inn i en lukket form, får avkjøles og stivne, og til slutt kastes ut som en ferdig del.

Prosessen er grunnleggende lik sprøytestøping av annen plast, men den krever spesiell oppmerksomhet til temperatur, fuktighetskontroll og injeksjonstrykk på grunn av nylons unike materialegenskaper (spesielt dets høye smeltepunkt og hygroskopiske natur).

Nøkkeltrinn i nylonsprøytestøping

Hele prosessen er syklisk og involverer fire kjernetrinn:

1. Smelting og plastisering

Det rå nylonmaterialet (vanligvis i pelletform) mates fra en trakt inn i en oppvarmet tønne. A frem- og tilbakegående skrue inne i tønnen sakser og komprimerer materialet. Kombinasjonen av varme fra tønnevarmerne og friksjonsvarme fra skruebevegelsen smelter nylonet og beveger det mot forsiden av tønnen. Dette trinnet må kontrolleres nøye for å forhindre termisk nedbrytning av nylonet, noe som kan kompromittere den siste delens mekaniske egenskaper.

2. Injeksjon og fylling

Når et tilstrekkelig "skudd" av smeltet nylon har samlet seg, beveger skruen seg raskt fremover, og fungerer som et stempel. Denne handlingen tvinger den smeltede nylonen ved svært høyt trykk gjennom munnstykket, innløpet, løperne og portene, og fyller til slutt formhulen. Injeksjonshastighet and trykk er avgjørende og må optimaliseres for å sikre at den tynnveggede, krystallinske nylonen fyller alle seksjoner uten å forårsake defekter som korte skudd or jetting .

3. Avkjøling og pakking

Etter at formhulen er fylt, en kort pakke (eller holde) trykk opprettholdes for å kompensere for materialets krymping når det begynner å avkjøles og stivne. Nylon er en semi-krystallinsk plast, noe som betyr at den krymper betydelig. Dette pakningstrykket er avgjørende for å minimere defekter som synkemerker og sikre dimensjonsnøyaktighet. Kjølevann som sirkulerer gjennom kanaler i formen fjerner varme, noe som får delen til å stivne.

4. Utkasting

Når delen er tilstrekkelig stiv, åpnes formen, og den utkasterstifter skyv den ferdige nylondelen ut av hulrommet. Fordi nylondeler kan være relativt tøffe selv når de er varme, passende trekkvinkler og pinneplasseringer er kritiske for å sikre jevn utstøting uten å skade delen eller formen. Formen lukkes så, klar til å begynne neste syklus.

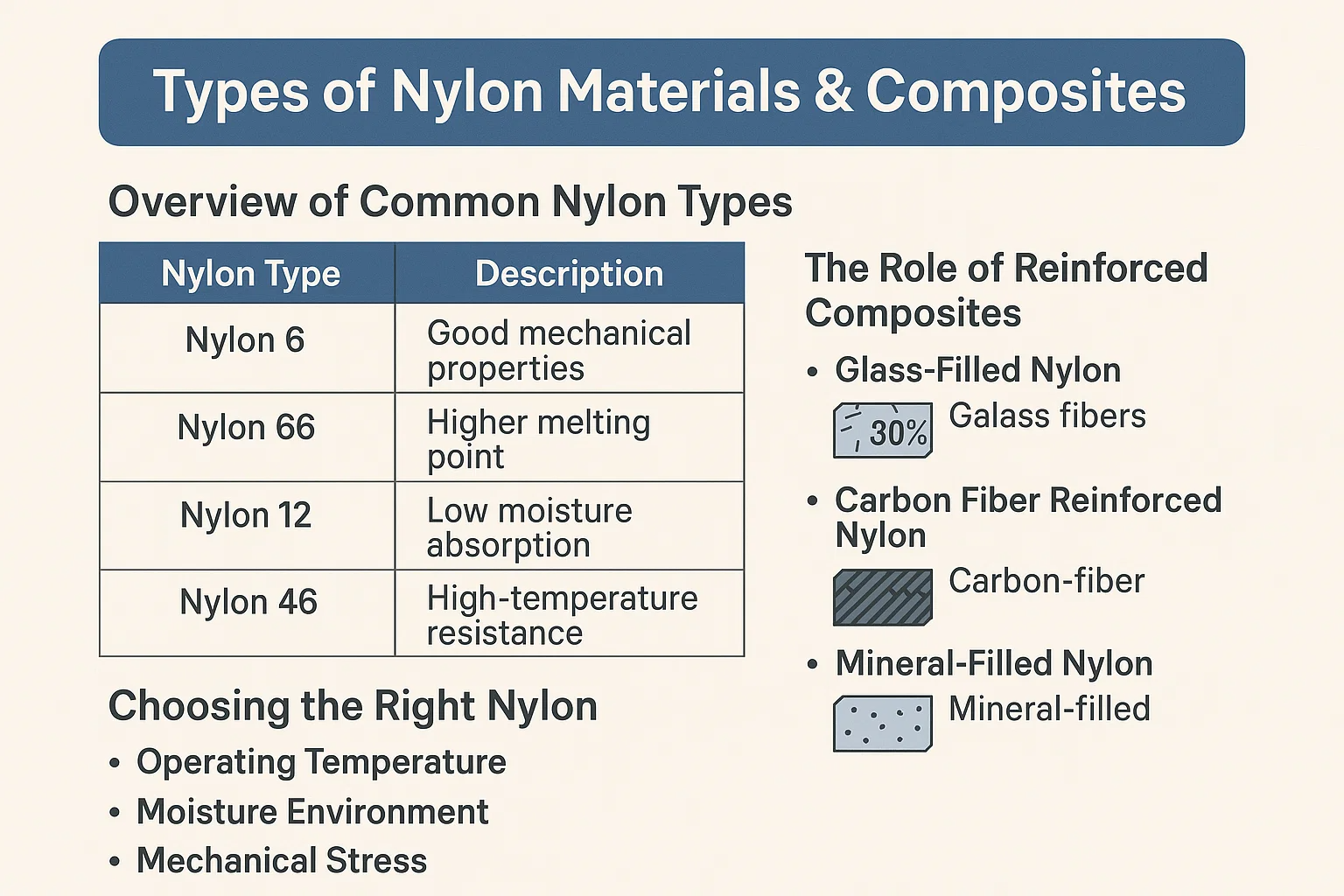

Typer nylonmaterialer og kompositter

Selv om det ofte refereres til som "nylon", omfatter polyamid en familie av materialer, hver med en unik kjemisk struktur som dikterer egenskapene og egnetheten for forskjellige sprøytestøpingsapplikasjoner. De to tallene som følger "Nylon" (f.eks. Nylon 6, Nylon 66) refererer til antall karbonatomer i startmonomerene.

Oversikt over vanlige nylontyper

| Nylon type | Primære kjennetegn | Nøkkelapplikasjoner |

| Nylon 6 (PA6) | God balanse mellom mekanisk styrke, stivhet og slagfasthet; enklere å behandle enn PA66. Høyere fuktighetsabsorpsjon enn PA66. | Biltrimmer, apparatdeler, gir, lagre, elektroverktøyhus. |

| Nylon 66 (PA66) | Høyere smeltetemperatur, overlegen varme- og kjemisk motstand, og bedre sliteegenskaper enn PA6; høyere behandlingskostnader. | Motordeksler, radiatorendetanker, elektriske koblinger, konstruksjonskomponenter med høy temperatur. |

| Nylon 12 (PA12) | Laveste tetthet og laveste fuktighetsabsorpsjon blant vanlige nylon; utmerket kjemisk motstand og dimensjonsstabilitet. | Drivstoffledninger, luftbremseslanger, presise komponenter som krever utmerket dimensjonsstabilitet. |

Rollen til forsterkede kompositter

Feller applikasjoner som krever enda større styrke, stivhet eller termisk ytelse, blandes nylon ofte med forsterkende fyllstoffer.

-

Glassfylt nylon: Den vanligste kompositten innebærer å legge til glassfiber (f.eks. Nylon 6 GF30, som betyr Nylon 6 med 30 % glassfiber). Dette øker materialets drastisk strekkfasthet, stivhet (modul) og varmeavbøyningstemperatur . Imidlertid øker det også materialkrymping, noe som kan føre til høyere skjevhet og krever nøye formdesign.

-

Karbonfiberforsterket nylon: Brukes når maksimal stivhet, styrke og redusert vekt er avgjørende. Karbonfiber gir overlegne mekaniske egenskaper, men kommer til en høyere materialkostnad.

-

Mineralfylt nylon: Brukes for å forbedre dimensjonsstabiliteten, redusere krymping og oppnå jevnere overflatefinish, men vanligvis med en avveining i slagstyrke.

Velge riktig nylon

Å velge riktig nylon innebærer en nøye avveining mellom konkurrerende materialegenskaper og kostnader:

-

Driftstemperatur: Hvis delen er i nærheten av en varmekilde, jo høyere smeltepunkt på Nylon 66 or a glassfylt kompositt er ofte nødvendig.

-

Fuktighetsmiljø: For deler som vil fungere i høy luftfuktighet eller under vann, Nylon 12 tilbyr det beste dimensjonsstabilitet på grunn av lav vannabsorpsjon.

-

Mekanisk stress: Deler under konstant belastning eller høy støt krever generelt en svært krystallinsk kvalitet eller en glassfylt versjon av Nylon 6 eller 66 .

Fordeler med å bruke nylon i sprøytestøping

Nylons suksess som ingeniørplast skyldes dens imponerende kombinasjon av mekaniske, termiske og kjemiske egenskaper, som gir klare fordeler i forhold til råvareplast og til og med noen metaller.

1. Høy styrke og stivhet

Nylonkvaliteter (spesielt PA66 og glassfylte kompositter) viser utmerket strekkfasthet and elastisitetsmodul (stivhet). Dette gjør dem ideelle for strukturelle komponenter som må tåle betydelige belastninger uten å deformeres, slik som braketter, spaker og maskinhus.

2. Utmerket slitasje- og slitestyrke

Nylon har en iboende lav friksjonskoeffisient og høy slitestyrke. Denne egenskapen er avgjørende for dynamiske applikasjoner der deler glir eller gni mot hverandre.

-

Nøkkelapplikasjon: Nylon brukes ofte til selvsmørende deler som f.eks gir, lagre og foringer , noe som reduserer behovet for eksterne smøremidler.

3. God kjemisk motstand

Polyamider gir sterk motstand mot et bredt spekter av organiske kjemikalier, inkludert:

-

Oljer og fett: Avgjørende for komponenter til bil- og industrimaskiner.

-

Drivstoff: Gjør den egnet for deler av drivstoffsystemet.

-

Løsemidler: Gir holdbarhet i tøffe rengjørings- eller driftsmiljøer.

4. Høy varmebestandighet

Sammenlignet med mange vanlige termoplaster som polyetylen (PE) eller polypropylen (PP), tåler nylon betydelig høyere driftstemperaturer . Dette gjelder spesielt for Nylon 66, og enda mer når det er forsterket med glassfiber, noe som drastisk øker Varmeavbøyningstemperatur (HDT) . Denne termiske stabiliteten tillater bruk i krevende applikasjoner som bildeler under panseret.

5. Tretthet og slagmotstand

Nylon har utmerket motstand mot tretthet , noe som betyr at den kan tåle gjentatte stresssykluser (lasting og lossing) uten å sprekke. Videre holder mange nylonkvaliteter, spesielt ikke-fylte typer, gode slagfasthet selv ved lavere temperaturer, noe som sikrer holdbarhet mot plutselige støt.

6. Gode elektriske isolasjonsegenskaper

Nylon er en effektiv elektrisk isolator. Den er høy dielektrisk styrke og motstand mot sporing gjør det til et vanlig valg for:

-

Elektriske kontakter: Sikre at strømmen flyter riktig og sikkert.

-

Hus og isolatorer: Beskytter sensitiv elektronikk.

Ulemper ved å bruke nylon i sprøytestøping

Til tross for de mange fordelene som en høyytelses ingeniørplast, gir nylon spesifikke material- og prosesseringsutfordringer som må håndteres for vellykket sprøytestøping.

1. Høy fuktighetsabsorpsjon (hygroskopisk natur)

Den viktigste utfordringen med nylon er dens hygroskopisk natur - det absorberer lett fuktighet fra omgivelsene.

-

Innvirkning på materialet: Før støping fører overdreven fuktighet til hydrolyse under høytemperatursmelteprosessen. Denne reaksjonen bryter ned polymerkjedene, noe som resulterer i et alvorlig tap av molekylvekt og dermed en dramatisk reduksjon i den siste delens mekaniske styrke og slagfasthet (som ofte viser seg som sprøhet).

-

Løsning: Nylon må være grundig tørket til et svært lavt fuktighetsinnhold (typisk mindre enn 0,1 % for PA66) umiddelbart før behandling.

2. Dimensjonell ustabilitet på grunn av fuktighet

Etter støping vil nylondeler absorbere fuktighet til de når likevekt med omgivelsene. Denne fuktighetsabsorpsjonen får materialet til svelle , som fører til betydelige dimensjonale endringer .

-

Designhensyn: Designere må ta hensyn til forskjellen i dimensjoner mellom den tørre, støpte delen og den stabiliserte, kondisjonerte delen, spesielt for komponenter som krever høy presisjon.

3. Potensial for hydrolyse og nedbrytning

Som nevnt, hvis fuktighet er tilstede under smelting, brytes materialet ned. Selv om den er skikkelig tørket, har nylon en relativt smalt behandlingsvindu sammenlignet med noen andre termoplaster. Overoppheting eller overdreven oppholdstid i tønnen kan forårsake termisk nedbrytning , som fører til:

-

Misfarging (ofte gulning).

-

Reduserte mekaniske egenskaper .

-

Frigjøring av etsende ammoniakkgass.

4. Høy materialkrymping

Nylon er en semi-krystallinsk polymer, noe som betyr at dens indre struktur endres betydelig ved avkjøling. Dette fører til en relativt høy og anisotropisk (ujevn) volumetrisk krymping (ofte 1 % til 2 %).

-

Konsekvens: Høyt svinn øker risikoen for skjevhet og gjør det mer utfordrende å opprettholde stramme dimensjonstoleranser enn med amorf plast.

5. Høyere kostnad

Sammenlignet med termoplaster som polypropylen (PP) eller polyetylen (PE), er nylonkvaliteter generelt dyrere . Kostnaden er rettferdiggjort av den overlegne ytelsen, men det er en faktor som begrenser bruken til ingeniørapplikasjoner der dens styrke og varmebestandighet er strengt nødvendig.

Designhensyn for nylonsprøytestøping

Effektiv deldesign er ikke omsettelig når du arbeider med krystallinske materialer som nylon. Designere må prioritere jevnhet og jevne overganger for å håndtere høy materialkrymping, minimere indre spenninger og sikre effektiv prosessering.

1. Retningslinjer for veggtykkelse

-

Ensartethet er nøkkelen: Den viktigste enkeltregelen er å opprettholde en jevn veggtykkelse gjennom hele delen. Fordi nylon krymper betydelig ved avkjøling, vil variasjoner i tykkelse føre til varierende kjølehastigheter, som er den primære driveren til indre stress and skjevhet .

-

Optimal tykkelse: Mens spesifikke retningslinjer varierer etter karakter, varierer typiske veggtykkelser fra 0,040 til 0,150 tommer (1,0 til 3,8 mm) . Tykkere vegger bør unngås eller kjernes ut for å opprettholde ensartethet.

2. Ribbedesign for ekstra styrke

Ribber er avgjørende for å gi styrke og stivhet uten å dramatisk øke veggtykkelsen.

-

Ribbetykkelse: Tykkelsen på en ribbe skal være mellom 50 % og 60 % av den nominelle veggtykkelsen den støtter. Å gjøre ribben for tykk risikerer å skape en synkemerke på den motsatte overflaten.

-

Ribbehøyde: Ribbehøyden bør generelt ikke være mer enn tre ganger den nominelle veggtykkelsen.

3. Utkastvinkler for enkel utkasting

Fordi nylondeler er stive og kastes ut mens de fortsatt er varme, er tilstrekkelig trekk (avsmalnende) nødvendig for å sikre at de slipper jevnt fra formen uten å skrapes eller vri seg.

-

Minimum utkast: Sikt på et minimum utkast på 0,5° til 1,0° per side. For dype tegninger eller teksturerte overflater, øk trekkvinkelen til 2° eller mer .

4. Portplassering og design

Porten er inngangspunktet for den smeltede plasten, og plasseringen påvirker delens kvalitet betydelig, spesielt for et høykrympende materiale som nylon.

-

Minimer strikkelinjer: Finn porter for å skyve smeltefronten sammen i ikke-kritiske områder, som sveisen eller strikk linje opprettet når to smeltefronter møtes vil ha redusert styrke.

-

Portstørrelse: Porten bør være dimensjonert stor nok til å tillate tilstrekkelig pakketrykk skal overføres inn i hulrommet, noe som er avgjørende for å minimere synkemerker og kontrollere svinn.

-

Kontrollforvrengning: Port nær områder med tunge funksjoner eller store, flate seksjoner for å sikre at det nødvendige pakningstrykket påføres der krymping er mest sannsynlig å forårsake forvrengning.

5. Unngå stresskonsentrasjoner

-

Hjørneradier: Unngå skarpe innvendige hjørner. Skarpe 90° hjørner skaper spenningskonsentrasjonspunkter der delen er svært sannsynlig å sprekke eller svikte under belastning.

-

Anbefalt radius: Alle innvendige hjørner bør ha en radius på minst 50 % av den tilstøtende veggtykkelsen (R ≥ 0,5T) .

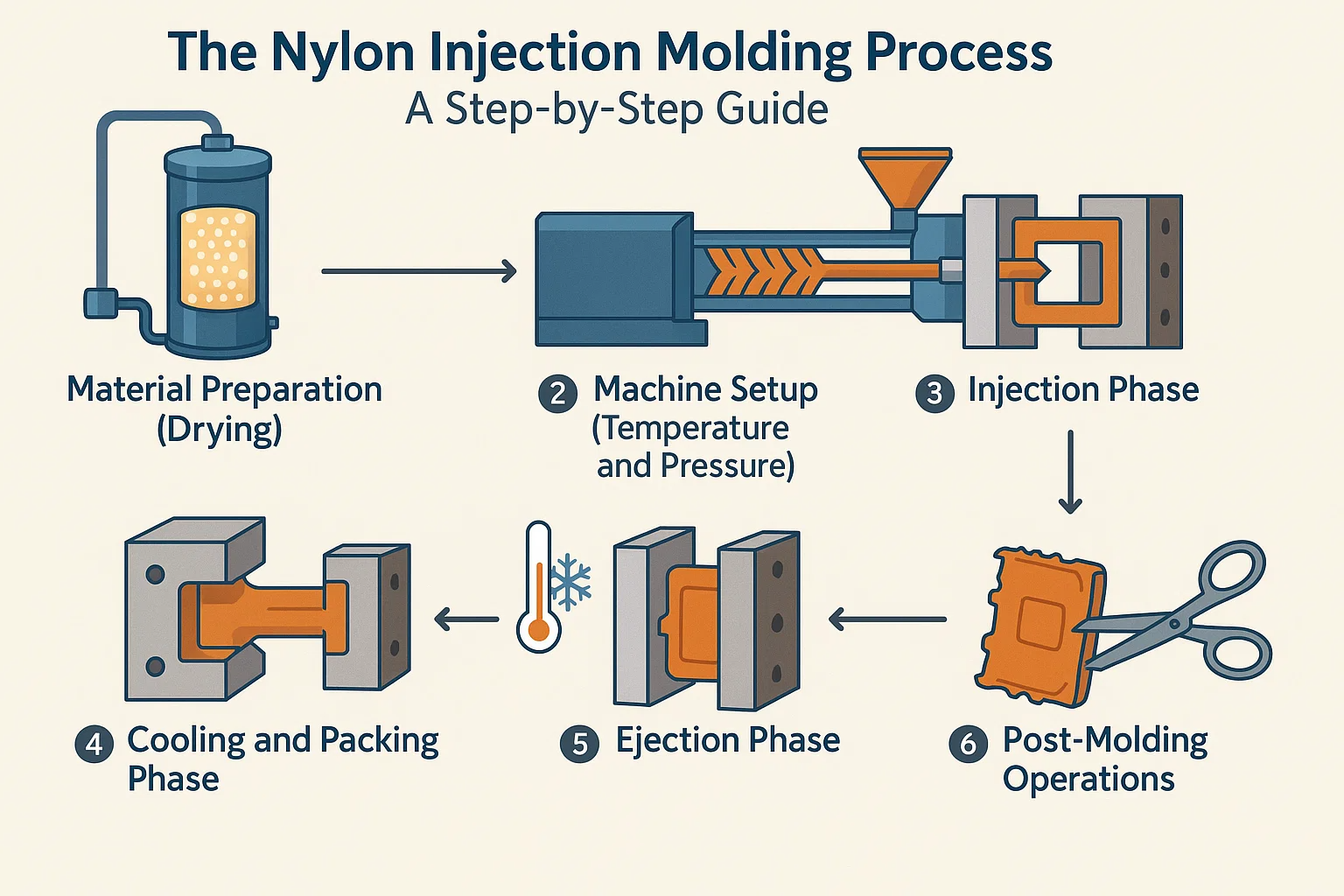

Nylonsprøytestøpeprosessen: en trinn-for-trinn-veiledning

Den vellykkede formingen av nylon krever omhyggelig oppmerksomhet til prosessparametere, først og fremst drevet av dens følsomhet for fuktighet og dens semi-krystallinske natur.

1. Materialforberedelse (tørking)

Dette er uten tvil det mest kritiske trinnet. På grunn av nylon hygroskopisk natur , fuktighet absorbert fra luften må fjernes før smelting. Hvis den ikke tørkes, fører fuktigheten til at materialet brytes ned hydrolyse under bearbeiding, noe som resulterer i svake, sprø deler.

-

Krav: Nylon må tørkes i en tørketrommel eller vakuumovn til et restfuktighetsnivå på mindre enn 0,1 % (ofte lavere for PA66).

-

Prosedyre: Tørking tar vanligvis 4–6 timer ved temperaturer mellom 80 °C og 110 °C (176 °F og 230 °F) , avhengig av den spesifikke nylonkvaliteten og fyllstoffinnholdet.

2. Maskinoppsett (temperatur og trykk)

Nylon krever høye behandlingstemperaturer på grunn av det høye smeltepunktet.

-

Smeltetemperatur: Tønnetemperaturprofilen er innstilt for å oppnå en smeltetemperatur som sikrer at nylonet er fullstendig smeltet, men forhindrer termisk nedbrytning. Typiske smeltetemperaturer varierer fra 230 °C til 300 °C (446 °F til 572 °F) .

-

Muggtemperatur: A høy formtemperatur er avgjørende for nylon (ofte mellom 80 °C og 120 °C / 176 °F og 248 °F ). En varmere form bidrar til å opprettholde flytende smelte, letter full krystallisering, reduserer indre spenninger og minimerer skjevhet .

-

Mottrykk: Lavt til moderat mottrykk brukes vanligvis for å sikre god smeltehomogenisering uten å skape overdreven skjærvarme, noe som kan forårsake nedbrytning.

3. Injeksjonsfase

Den smeltede nylonen sprøytes inn i formhulen.

-

Injeksjonshastighet: A rask injeksjonshastighet er ofte foretrukket å raskt fylle formhulen mens nylonsmelten fortsatt er varm og flytende. Dette er avgjørende for å forebygge korte skudd og minimere dannelsen av fremtredende strikk linjes (sveiselinjer).

-

Injeksjonstrykk: Høyt injeksjonstrykk er vanligvis nødvendig for å overvinne viskositeten til nylon og sikre tett pakking.

4. Kjøle- og pakkefase

Når nylonet avkjøles, krymper det betydelig.

-

Pakking (holde) trykk: Trykket opprettholdes umiddelbart etter injeksjon (den pakkefasen ) for å tvinge mer materiale inn i hulrommet for å kompensere for volumetrisk krymping. Dette presset er avgjørende for å forebygge synkemerker i tykke seksjoner og sikrer dimensjonsnøyaktighet.

-

Avkjølingstid: Avkjøling må være tilstrekkelig til å la den krystallinske strukturen utvikle seg fullt ut og sikre at delen er stiv nok til utstøting uten deformasjon.

5. Utkastingsfase

Når den er avkjølt, åpnes formen, og ejektorsystemet fjerner delen.

-

Håndtering: Deler kastes ut mens formen fortsatt er varm. Riktig trekkvinkler og godt utformede utkastningsstifter er avgjørende for å unngå strukturelle skader eller kosmetiske urenheter (stressbleking).

6. Etterstøpingsoperasjoner

-

Trimming/flashing: Fjerning av portrester, løpere og eventuelle blink.

-

Betingelse (valgfritt, men vanlig): Siden delen er tørr og formstabil som støpt men sprø, er det ofte betinget ved å bløtlegge den i varmt vann eller utsette den for et miljø med kontrollert fuktighet. Dette gjør at delen absorberer fuktighet, og gjenoppretter dens tiltenkte seighet, fleksibilitet og slagfasthet.

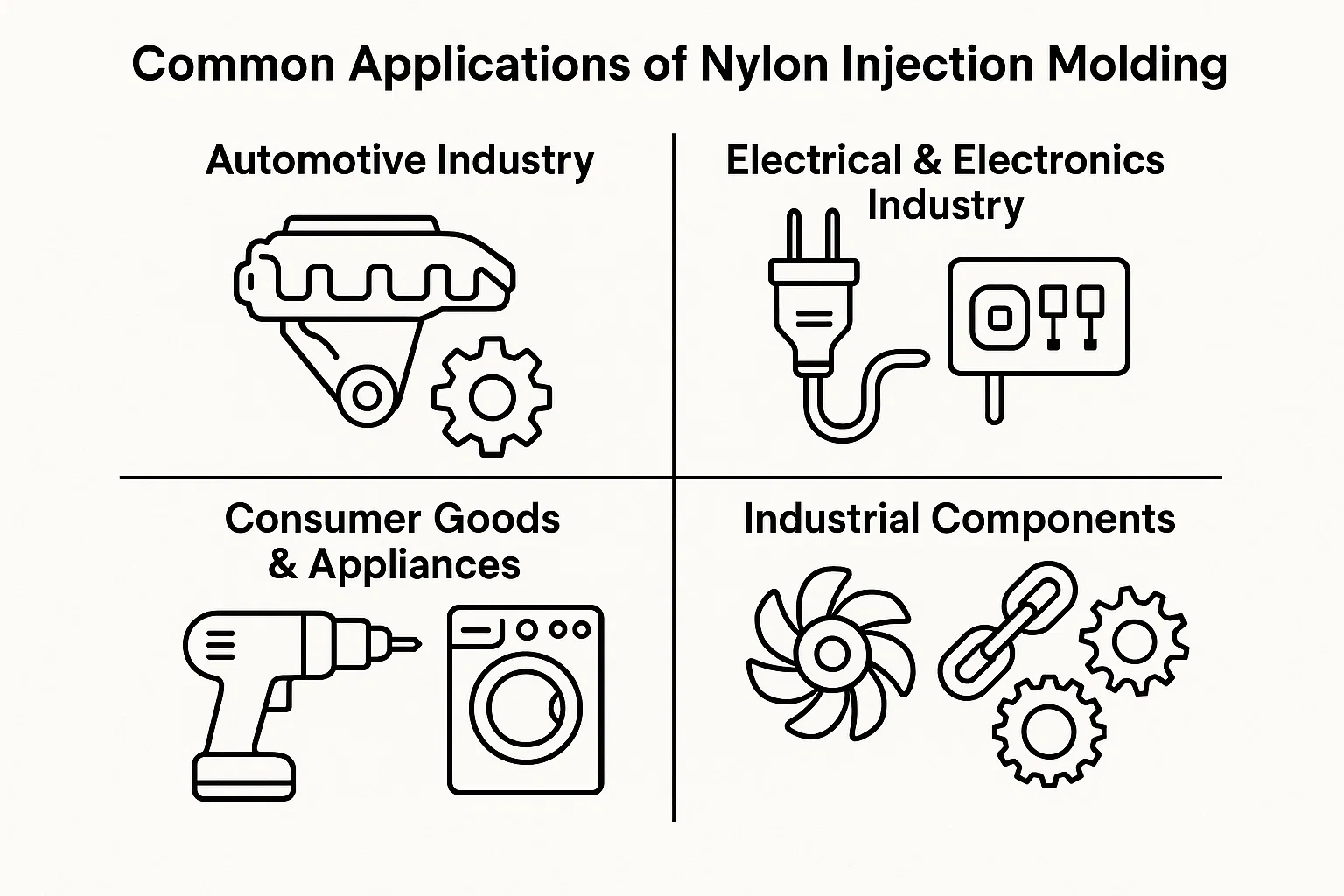

Vanlige bruksområder for nylonsprøytestøping

Nylons unike kombinasjon av høy styrke, varmebestandighet og utmerkede sliteegenskaper gjør det til et foretrukket valg for å erstatte metall i mange krevende bruksområder på tvers av ulike bransjer.

1. Bilindustrien

Bilsektoren er en av de største forbrukerne av sprøytestøpt nylon, spesielt forsterkede kvaliteter (glassfylt PA6 og PA66), hvor ytelse i miljøer med høy varme er avgjørende.

-

Komponenter under panseret: Motordeksler, inntaksmanifolder, kjølesystemkomponenter (radiatorendetanker) og oljefilterhus.

-

Mekaniske deler: Gir, lagre, trykkskiver og foringer som krever lav friksjon og høy holdbarhet.

-

Sikkerhet og struktur: Kollisjonsputebeholdere og ulike strukturelle braketter og klips.

2. Elektrisk og elektronisk industri

På grunn av sin høye dielektriske styrke og varmebestandighet, er nylon ideell for komponenter som styrer strøm eller krever brannbestandige egenskaper.

-

Koblinger og hus: Elektriske plugger, rekkeklemmer, elektroverktøyhus og strømbryterkomponenter.

-

Isolatorer: Avstandsstykker, avstander og forskjellige isolerende barrierer.

3. Forbruksvarer og apparater

Nylon brukes der slitestyrke, slank estetikk og slitestyrke kreves i hverdagslige gjenstander.

-

Elektroverktøy: Hus og indre bevegelige deler for bor, slipemaskiner og sager.

-

Hvitevarer: Gir, kam og konstruksjonsdeler for vaskemaskiner, støvsugere og kjøkkenapparater.

-

Sportsutstyr: Skibindinger, sykkelkomponenter og slitesterke spenner.

4. Industrielle komponenter

Nylons utmerkede kjemiske og slitestyrke gjør den kritisk for væskehåndtering og tungt maskineri.

-

Væskesystemer: Pumpedeler, ventilhus, impellere og væskekoblinger på grunn av motstand mot oljer og kjemikalier.

-

Maskiner: Ruller, kjedeføringer, tannhjul og sliteplater.

5. Medisinsk utstyr

Nylon 6 og Nylon 66, spesielt spesialiserte, biokompatible kvaliteter, brukes til komponenter som krever sterilisering og presis mekanisk funksjon.

-

Kirurgiske instrumenter: Håndtak, klemmer og ikke-implanterbare komponenter.

-

Diagnoseutstyr: Hus og mekaniske deler.

Feilsøking Vanlige problemer med nylonsprøytestøping

Selv med optimal design og maskinoppsett kan det oppstå problemer. Effektiv feilsøking av nylondeler krever forståelse for hvordan materialets høye krymping, krystallinitet og fuktighetsfølsomhet manifesterer seg som defekter.

1. Vridning (deformasjon)

Warpage er forvrengning eller vridning av delen etter avkjøling, og det er det vanligste problemet med halvkrystallinske materialer som nylon.

-

Årsaker:

-

Ujevn kjøling: Den primære årsaken; ofte på grunn av ujevn veggtykkelse eller utilstrekkelig kjøling i bestemte muggområder.

-

Anisotropisk krymping: Høy og retningsbestemt krymping, spesielt med glassfylte materialer.

-

Lav muggtemperatur: En form som er for kald forhindrer jevn krystallisering.

-

-

Løsninger:

-

Øk formtemperaturen: En varmere form (nærmere 100 °C) sikrer langsommere, mer jevn avkjøling og krystallvekst.

-

Optimaliser portplassering: Plasser porten for å balansere smeltestrømmen og kontrollere krympingsretningen.

-

Designanmeldelse: Sørg for veggtykkelse er så ensartet som mulig.

2. Synkemerker (depresjoner)

Synkemerker er lokaliserte fordypninger på overflaten av en del, som vanligvis forekommer motsatte tykke seksjoner, ribber eller knaster.

-

Årsaker:

-

Utilstrekkelig pakketrykk: Ikke nok materiale presses inn under pakkefasen for å kompensere for intern krymping.

-

Veggtykkelse for høy: Kjernen i en tykk seksjon bruker for lang tid på å avkjøles og krymper innvendig.

-

-

Løsninger:

-

Øk pakketrykk og tid: Oppretthold høyt holdetrykk lenger for å mate materiale inn i den krympende kjernen.

-

Øk portstørrelse: En større port gjør at pakningstrykket effektivt kan overføres.

-

Redesign: Reduser tykkelsen på den problematiske delen, eller kjerne den ut.

-

3. Strikke linjer (sveiselinjer)

Strikk linjer (eller sveiselinjer) vises der to smeltefronter konvergerer, ofte rundt hull eller innsatser. For nylon er disse linjene svake punkter.

-

Årsaker:

-

Lav smeltetemperatur/langsom hastighet: Nylonet avkjøles for mye før smeltefrontene møtes, noe som forhindrer riktig sammensmelting.

-

-

Løsninger:

-

Øk smeltetemperatur: Sørg for the nylon is hot enough for better molecular mixing upon meeting.

-

Øk injeksjonshastigheten: Fyll hulrommet raskere for å holde smeltefronten varm.

-

Redesign: Juster portens plassering å flytte strikkelinjen til et mindre strukturkritisk eller skjult område.

-

4. Korte bilder (ufullstendig utfylling)

A kort skudd er en svikt i å fylle formhulen helt, og etterlater tomme rom.

-

Årsaker:

-

Lav smeltetemperatur: Nylonet er for tyktflytende til å flyte helt.

-

Utilstrekkelig injeksjonstrykk/hastighet: Ikke nok kraft eller hastighet til å skyve materialet til enden av hulrommet.

-

-

Løsninger:

-

Øk smeltetemperatur og injeksjonshastighet.

-

Luft ut formen: Sørg for air can escape the cavity, especially in deep pockets.

-

5. Jetting (ormlignende sti)

Jetting oppstår når den smeltede nylonen skytes raskt inn i hulrommet gjennom en liten port, noe som får den til å krølle seg som en bekk i stedet for å vifte jevnt ut.

-

Årsaker:

-

For høy injeksjonshastighet gjennom en liten portåpning.

-

Dårlig portdesign: Gate sikter direkte inn i et stort, åpent område.

-

-

Løsninger:

-

Reduser injeksjonshastigheten ved starten av fyllingen (hastighetsprofilering).

-

Øk portstørrelsen.

-

Redesign Gate-plassering: Rett strålen mot en formstift, kjerne eller vegg for å tvinge strømmen til å forsvinne umiddelbart.

-

6. Nedbrytning (skjørhet/gulning)

Degradering er den kjemiske nedbrytningen av polymeren, noe som resulterer i tap av egenskaper.

-

Årsaker:

-

Fuktighet (hydrolyse): Vanligste årsak; utilstrekkelig tørking av materiale.

-

For høy smeltetemperatur: Temperaturene er for høye for den spesifikke nylonkvaliteten.

-

Lang oppholdstid: Nylonen sitter for lenge i den varme tønnen (f.eks. små skudd på en stor maskin).

-

-

Løsninger:

-

Sørg for Proper Drying: Sjekk fuktighetsinnholdet og tørketrommelen på nytt.

-

Reduser smeltetemperatur eller syklustid.

-

Bruk riktig maskin: Velg en støpemaskin hvor skuddstørrelsen er 40%-80% av løpskapasiteten.

-

-

-

Beste praksis for nylonsprøytestøping

Successfully molding nylon consistently requires adherence to strict protocols that mitigate its fundamental challenges, primarily moisture and high shrinkage. Implementering av disse beste praksisene sikrer kvalitet, holdbarhet og optimale syklustider.

1. Riktig materialhåndtering og lagring

-

Obligatorisk tørking: Anta alltid at nylonmaterialet må tørkes. Bruk a tørketrommel for å redusere fuktighetsinnholdet under produsentens spesifiserte grense (vanligvis <= 0,1\% ) rett før bruk.

-

Closed-loop fôring: Ideelt sett bruker du en lukket sløyfesystem å mate materialet direkte fra tørketrommelen til maskinbeholderen for å forhindre reabsorbering av omgivende fuktighet under transport.

-

Lagring: Oppbevar uforseglede nylonposer eller beholdere i en tørt, klimakontrollert miljø eller forsegle dem på nytt umiddelbart etter åpning.

2. Optimalisering av prosessparametre

-

Høy muggtemperatur: Bruk en høy formtemperatur (ofte 80 °C to 120 °C ) for å fremme full og enhetlig krystallisering . Dette reduserer indre spenninger, minimerer vridning og forbedrer de mekaniske egenskapene til den siste delen.

-

Rask injeksjon/kontrollert hastighet: Bruk en relativt rask injeksjonshastighet for å sikre at smeltefronten forblir varm og smelter godt (reduserer strikkelinjens svakhet). Bruk imidlertid hastighetsprofilering for å starte tregere og unngå jetting ved porten.

-

Tilstrekkelig pakketrykk: Ansette tilstrekkelig holde-/pakketrykk og tid til å kompensere for nylons høye volumetriske krymping og minimere synkemerker .

3. Muggvedlikehold og porthåndtering

-

Gate Vestige Control: Sørg for ren gateseparasjon for å minimere sekundære trimmingsoperasjoner, som kan skade delen.

-

Regelmessig rengjøring: Rengjør åpningene og skillelinjen regelmessig. Riktig utlufting er avgjørende for nylons raske fylling, slik at luft slipper ut og forhindrer forbrenning (dieseling) forårsaket av komprimert gass.

4. Kvalitetskontroll og etterstøping

-

Fuktighetstesting: Implementer rutinemessig materialfuktighetstesting (f.eks. Karl Fischer-titrering eller fuktighetsanalysator) for å verifisere tørkeeffektiviteten.

-

Umiddelbar kondisjonering: Plan for kondisjonering etter støping (e.g., hot water bath or humidity chamber) for parts that require maximum toughness and impact resistance, as the dry, as-molded parts will be more brittle.

-

Dimensjonssjekker: Utfør dimensjonale kvalitetskontroller på deler etter de har blitt kondisjonert og stabilisert, da dimensjonene vil endre seg betydelig fra støpt tilstand.

So

Nylonsprøytestøping er en kraftig og essensiell produksjonsprosess som leverer høy ytelse, holdbar og kostnadseffektiv komponenter på tvers av verdens mest krevende industrier. Its unique profile of high strength, excellent wear resistance, and thermal stability makes polyamide indispensable for replacing traditional materials like metals in gears, housings, and connectors.