Introduksjon

I en verden av produksjon, sprøytestøping er fellertsatt gullstogarden feller å produsere konsistente, høykvalitets plastdeler. Den største barrieren for inngang er imidlertid vanligvis ikke kostnadene for plastharpiksen – det er kostnadene for mugg (eller "verktøy") selv.

For produktdesignere og ingeniører er "verktøystrategien" ofte den mest kritiske avgjørelsen i prosjektets livssyklus. Å gjøre feil valg kan føre til tusenvis av dollar i bortkastet budsjett, eller omvendt en form som slites ut før du oppfyller bestillingene dine.

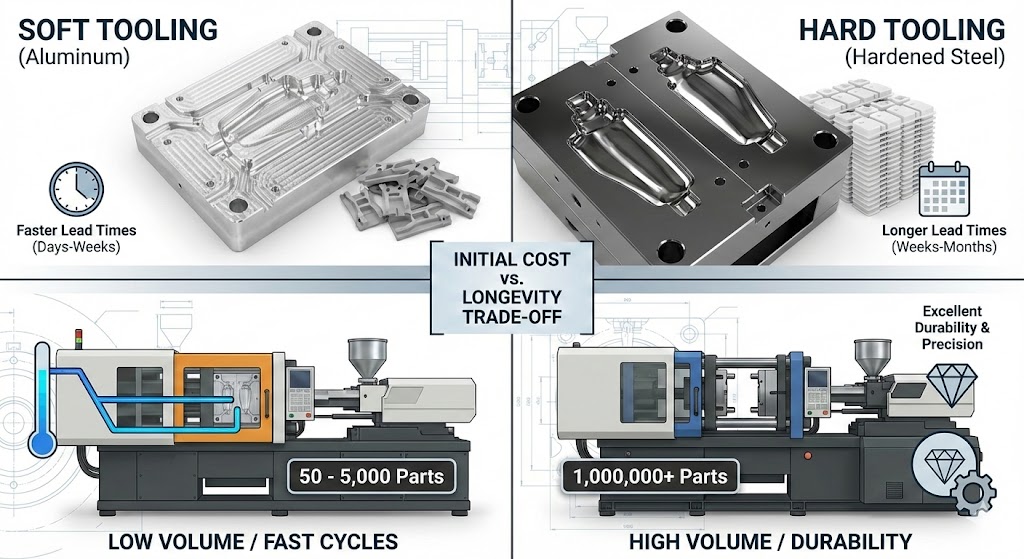

Industrien deler generelt muggproduksjon i to kategorier: Mykt verktøy and Hardt verktøy . Mens navnene antyder en forskjell i fysisk tekstur, ligger forskjellen faktisk i formmaterialets metallurgi, maskineringshastighet og lang levetid.

Denne veiledningen utforsker de tekniske og kommersielle forskjellene mellom disse to tilnærmingene for å hjelpe deg med å bestemme hvilken vei som stemmer overens med budsjettet, tidslinjen og produksjonsvolumet.

Hva er mykt verktøy?

Mykt verktøy refererer generelt til former maskinert av materialer som er mykere og lettere å kutte enn tradisjonelt verktøystål. Det er den dominerende metoden for prototyping, broproduksjon og produksjon med lavt volum (vanligvis 50 til 5000 deler).

Det er viktig å presisere at "myk" ikke betyr at formen er bøyelig som gummi. Det er nesten alltid laget av metall, men metall som mangler den ekstreme hardheten til varmebehandlet stål.

Vanlige materialer

- Aluminiumslegeringer: Det vanligste materialet for mykt verktøy er aluminium. Høykvalitets legeringer som Aluminium 7075 or QC-10 brukes ofte fordi de tilbyr høy styrke og utmerket bearbeidbarhet.

- Mildt stål: Noen ganger brukes ikke-herdet stål av lavere kvalitet til mykt verktøy, selv om aluminium foretrekkes for sine kjøleegenskaper.

- 3D-trykte kompositter: I svært spesifikke tilfeller med ultralavt volum brukes 3D-trykte polymerformer, selv om de brytes ned veldig raskt.

Fordeler med mykt verktøy

- Lavere startkostnad: Aluminium er mye lettere å bearbeide enn stål. Det skaper mindre slitasje på CNC-kuttere og kan bearbeides med mye høyere hastigheter. Dette kan redusere innledende verktøykostnader med 30 % til 50 % sammenlignet med hardt verktøy.

- Raskere ledetider: Fordi materialet er mykere og ikke krever varmebehandling etter maskinering, kan myke verktøy ofte være klare inn 1–2 uker , sammenlignet med 4–8 uker for harde verktøy.

- Overlegen termisk ledningsevne: Dette er en teknisk fordel som ofte overses. Aluminium overfører varme 5 ganger raskere enn verktøystål. Dette gjør at plasten kan avkjøles og stivne raskere, noe som reduserer syklustidene betydelig og potensielt senker prisen på delene.

- Enkel modifikasjon: Hvis en designendring er nødvendig, er det lettere å maskinere bort eksisterende aluminium for å åpne opp en dimensjon enn det er å modifisere herdet stål.

Ulemper med mykt verktøy

- Begrenset verktøylevetid: Aluminium er utsatt for erosjon fra glassfylt plast og slitasje fra klemkraften til maskinen. Myke verktøy varer vanligvis i 1 000 til 10 000 sykluser før dimensjonene begynner å drive eller blinke (overflødig plast) vises.

- Begrensninger for overflatefinish: Mykt verktøy cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Skjøre skillelinjer: Kantene der de to halvdelene av formen møtes kan runde eller bulke lett, noe som fører til kosmetiske defekter på delen.

Hva er hardt verktøy?

Hardt verktøy skaper arbeidshestene til produksjonsverdenen. Disse formene er maskinert av høyverdig stål som er i stand til å motstå millioner av sykluser, høye temperaturer og slipende materialer. Dette er standarden for masseproduksjon.

Vanlige materialer

- P20 stål: Et forhåndsherdet verktøystål som ofte brukes til "Klasse 102"-former. Det er slitesterkt, men ikke så sprøtt som helherdet stål.

- H13 stål: Bransjestandarden for høyvolumsproduksjon. Den er varmebehandlet til ekstrem hardhet (Rockwell C 48-52) for å motstå slitasje og termisk tretthet.

- Rustfritt stål (420): Brukes når det er behov for korrosjonsbestandighet, for eksempel ved støping av PVC eller annen etsende plast.

Fordeler med hardt verktøy

- Høy volum holdbarhet: Et riktig vedlikeholdt H13 stålverktøy kan kjøre for 1 million sykluser uten vesentlig slitasje.

- Trange toleranser: Hardt stål er stivt og deformeres ikke under det høye injeksjonstrykket som kreves for komplekse deler. Dette gir ekstremt stram dimensjonsnøyaktighet.

- Overlegen overflatefinish: Hardt verktøy is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Komplekse handlinger: Hardt verktøy is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Ulemper med hardt verktøy

- Høy innledende investering: Råmaterialet er dyrt, og maskinering av herdet stål krever ofte EDM (Electrical Discharge Machining) og lave CNC-skjærehastigheter. Kostnadene er betydelig høyere enn mykt verktøy.

- Lange ledetider: Mellom grov bearbeiding, avspenning, varmebehandling og sluttsliping/polering, tar hardt verktøy ofte 4 til 12 uker å fullføre.

- Vanskelig å endre: Når et stålverktøy er herdet, er det vanskelig å gjøre endringer. Det krever ofte sveising og ny sliping, noe som etterlater "vitnemerker" på verktøyet og kan være dyrt.

Rask oppsummering: Avveiningen

| Funksjon | Mykt verktøy (Aluminum) | Hardt verktøy (Steel) |

|---|---|---|

| Primært mål | Hastighet og lave kostnader | Lang levetid og presisjon |

| Typisk volum | 50 – 5000 deler | 100 000 – 1 000 000 deler |

| Ledetid | Dager til uker | Uker til måneder |

| Varmeoverføring | Utmerket (raske sykluser) | Moderat (Standard sykluser) |

Hovedforskjeller: Et dypdykk

Mens definisjonene ovenfor skisserer de generelle fordeler og ulemper, er det avgjørende å forstå de nyanserte forskjellene for å ta en informert produksjonsbeslutning.

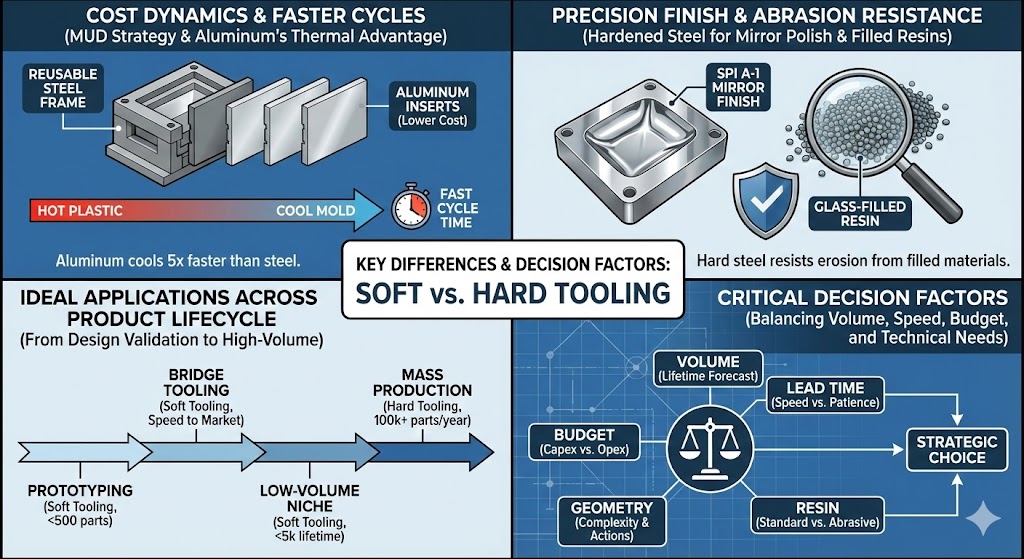

1. Kostnadsdynamikk og "MUD"-strategien

Den mest åpenbare forskjellen er startkostnaden. Myk verktøy er betydelig billigere fordi aluminiumsmaskiner går raskere og krever ingen varmebehandling etter maskinering. Hardt verktøy involverer dyre stållegeringer, langsommere maskineringshastigheter og ofte komplekse prosesser for elektrisk utladning (EDM) for å brenne detaljer til herdet metall.

Kostnaden er imidlertid ikke alltid binær. En vanlig mellomting som brukes i industrien er Master Unit Die (MUD) systemet.

- Strategien: En molder bruker en universell, gjenbrukbar stålformbase (ramme) som forblir i maskinen. De bearbeider bare mindre "innsatser" (kjernen og hulrommet som former din spesifikke del) av mykt stål eller aluminium.

- Fordelen: Du slipper å betale for den tunge stålbasestrukturen, noe som reduserer inngangskostnadene for prototyping eller broverktøy betraktelig mens du fortsatt bruker standard støpemaskineri.

2. Syklustid og termisk ledningsevne

Dette er ofte den mest oversett differensiatoren. Hastigheten du kan produsere en del med avhenger i stor grad av hvor raskt du kan avkjøle den smeltede plasten.

- Mykt verktøy Advantage: Aluminium har betydelig høyere varmeledningsevne enn stål. Det trekker varme ut av plasten mye raskere, slik at delen kan stivne raskere. For en produksjonsserie på 5000 deler kan den raskere syklustiden til et aluminiumsverktøy noen ganger oppveie den høyere startkostnaden sammenlignet med et veldig billig stålverktøy.

- Hardt verktøy Reality: Stål holder på varmen lenger. For å oppnå raske syklustider med hardt verktøy kreves ofte komplekse, borede interne kjølekanaler ("konform kjøling"), noe som øker verktøykostnadene ytterligere.

3. Overflatefinish og nøyaktighet

Hvis delen din krever en speillignende, optisk finish (SPI A-1 eller A-2), hardt verktøy er obligatorisk .

- Aluminium er for mykt til å holde en høy polering lenge; utstøtingsfasen av støpesyklusen vil mikroskopisk skrape overflaten etter noen hundre skudd, og forringe den blanke finishen.

- Herdet stål er spenstig nok til å opprettholde en feilfri polering i hundretusenvis av sykluser.

Tilsvarende, for deler som krever ekstremt trange toleranser (f.eks. ±0,001 tommer), foretrekkes hardt stål fordi det ikke vil bøye seg eller bøye seg under høyt injeksjonstrykk, noe som sikrer konsistente deldimensjoner.

4. Materialkompatibilitet (slipeevne)

Plastharpiksen du velger, bestemmer verktøyet du trenger. Standard plast som polypropylen (PP) eller ABS er relativt skånsom mot en form.

Imidlertid inneholder harpikser av teknisk kvalitet ofte tilsetningsstoffer som glassfiber or mineralfyllstoffer for ekstra styrke. Disse materialene fungerer som flytende sandpapir inne i formen. Glassfylt nylon injisert i et mykt aluminiumsverktøy vil raskt erodere porten og overflatedetaljene, og ødelegge verktøyet på under 1000 skudd. Herdet H13 stål er nødvendig for å motstå denne slitasjen.

Ideelle applikasjoner

Å velge riktig verktøystrategi avhenger helt av hvor du er i produktutviklingens livssyklus.

Beste bruksområder for mykt verktøy (aluminium/mykt stål)

- Prototyping og designvalidering: Når du trenger 50–200 deler i selve produksjonsmaterialet for å teste passform, form og funksjon før du forplikter deg til dyre stålverktøy.

- Markedstesting: Produserer et lite parti for å måle forbrukernes interesse på en messe eller for en begrenset betaversjon.

- Broverktøy: En kritisk strategi der et mykt verktøy bygges raskt for å begynne å levere deler umiddelbart mens man venter på den lange ledetiden til et hardt verktøy med høy volum som bygges andre steder.

- Nisjeprodukter med lavt volum: Produkter med en total levetidsetterspørsel på under 5000 enheter der investeringen i hardt verktøy aldri vil lønne seg.

Beste applikasjoner for hardt verktøy (herdet stål)

- Høyvolums masseproduksjon: Ethvert prosjekt som krever 100 000 til millioner av deler årlig (f.eks. forbrukerelektronikk, bilkomponenter, flaskekorker).

- Slipende materialer: Deler laget av glassfylte eller mineralfylte harpikser som ville tygge opp mykt verktøy.

- Krav til høy presisjon: Gir, medisinsk utstyr eller elektroniske kontakter der dimensjonsstabilitet over millioner av sykluser er avgjørende.

- Høye kosmetiske krav: Deler som krever en varig høyglans finish eller intrikat, konsistent teksturering.

Faktorer å vurdere når du velger

Når du står overfor beslutningen om myk vs. hard verktøy, evaluer prosjektet mot disse fem kritiske faktorene.

1. Totalt produksjonsvolum (levetid)

Dette er hovedfilteret. Hvis levetidsprognosen din er under 5000 deler, start med å se på mykt verktøy. Hvis det er over 50 000, er hardt verktøy nesten helt sikkert den riktige veien. Gråsonen i mellom krever en dypere kostnadsanalyse.

2. Hastighet til markedet (Ledetid)

Trenger du deler om 3 uker for å møte en kritisk lanseringsfrist, eller har du 3 måneder på deg? Hvis hastighet er avgjørende, er mykt verktøy det eneste alternativet som kan levere raskt. Hardt verktøy er en langsom, bevisst prosess.

3. Budsjettbegrensninger (Capex vs. Opex)

Er du begrenset av innledende kapitalutgifter (Capex)? Mykt verktøy senker prisen på forhåndsklistremerker. Men hvis du har kapitalen, gir hardt verktøy en lavere stykkpris på lang sikt, noe som reduserer driftsutgiftene (Opex).

4. Del Geometri og kompleksitet

Mens begge metodene kan håndtere kompleks geometri, er hardt verktøy bedre egnet for intrikate "handlinger" inne i formen, for eksempel komplekse glidere, løftere for underskjæringer og utskruingsmekanismer for gjengede deler. Disse bevegelige komponentene slites raskt ut hvis de er laget av mykt metall.

5. Harpiksmaterialet

Som nevnt ovenfor, hvis stykklisten krever 30 % glassfylt nylon, må du budsjettere med hardt verktøy, uavhengig av volumet ditt. Å bruke mykt verktøy for slipende materialer er falsk økonomi.

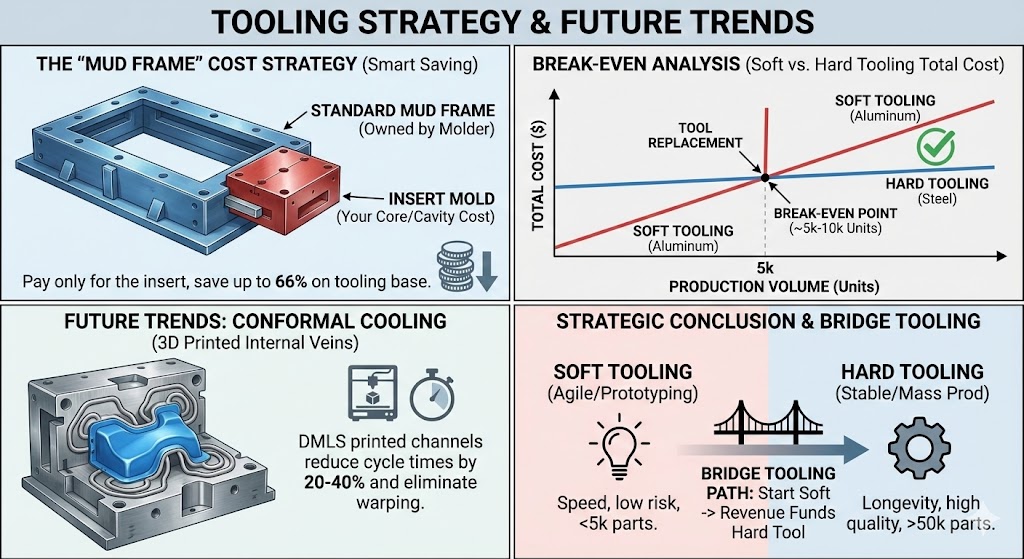

Kostnadsanalyse: myk vs. hard verktøy

Avgjørelsen kommer ofte ned til et matematisk problem: Totale eierkostnader (TCO) . Du må balansere forhånds "klistremerkepris" på formen mot den langsiktige "stykkprisen" på delen.

1. "MUD Frame"-strategien (profftips)

Før du ser på hele kostnaden, bør du vite om Master Unit Die (MUD) setter inn.

I stedet for å kjøpe en komplett tilpasset formbase (som er tung og dyr), kan du bruke en "MUD-innsats." Dette er en standardramme som eies av formeren, som de skyver inn i din spesifikke kjerne og hulrom.

- Kostnadspåvirkning: Dette kan redusere de opprinnelige verktøykostnadene med opptil 66 % fordi du ikke betaler for den strukturelle formbasen, bare formingsområdet.

- Best for: Både myke og harde verktøystrategier for deler under 6 tommer i størrelse.

2. Hypotetisk sammenbrudd: "Plasthuset"

La oss se på et virkelighetsscenario for et standard plasthus (ca. 4" x 4") for å se hvor break-even-punktet ligger.

| Kostnadsvariabel | Mykt verktøy (Aluminum 7075) | Hardt verktøy (P20/H13 Steel) |

|---|---|---|

| Verktøyinvestering | $3500 | $12 000 |

| Est. Verktøyliv | 5000 skudd | 250 000 skudd |

| Syklustid | 20 sekunder (rask avkjøling) | 35 sekunder (Standard kjøling) |

| Delpris | $1,20 | $1,45 (ved lavt volum) / $0,85 (ved høyt volum) |

Break-even-analysen:

-

Ved 1000 enheter:

- Mykt verktøy Total: $3500 ($1,20 * 1000) = $4700

- Hardt verktøy Total: $12 000 ($1,45 * 1000) = $13 450

- Vinner: Mykt verktøy ved et skred.

-

Ved 20 000 enheter:

- Mykt verktøy Total: Krever 4 nye former ($14 000) Deler ($24 000) = $38 000

- Hardt verktøy Total: Én form ($12 000) deler ($17 000 @ bulk rate) = $29 000

- Vinner: Hardt verktøy .

Leksjonen: "Crossover-punktet" skjer vanligvis mellom 5 000 og 10 000 enheter . Hvis du planlegger å skalere utover det, blir det dyre stålverktøyet det billigere alternativet.

Fremtidige trender innen sprøytestøping

Det binære valget mellom "aluminium vs. stål" blir uskarpt etter hvert som teknologien skrider frem. Her er hva som endrer spillet i 2025 og utover.

1. Konform kjøling ("De indre venene")

Tradisjonelt bores kjølekanaler i rette linjer gjennom stålet. Dette etterlater "hot spots" der boret ikke kan nå.

- Innovasjonen: Bruker Direkte metalllasersintring (DMLS) (3D-metallutskrift), kan ingeniører skrive ut en stålform med kjølekanaler som krummer og vrir seg inne formveggen, perfekt etter formen på delen.

- Fordelen: Dette reduserer syklustidene med 20 % til 40 % og eliminerer praktisk talt vridning.

2. Hybridverktøy

Designere bruker i økende grad hybridformer . De bruker en standard maskinert stålbase for holdbarhet, men bruker 3D-trykte stålinnsatser for komplekse funksjoner som ville være umulig å bearbeide med en CNC-kutter. Dette blander presisjonen til AM (Additive Manufacturing) med holdbarheten til tradisjonell verktøy.

3. Smarte former (Industry 4.0)

High-end hardt verktøy blir nå utstyrt med innebygde piezoelektriske sensorer. Disse sensorene overvåker trykk og temperatur inne i hulrommet i sanntid, og justerer automatisk sprøytestøpemaskinen for å forhindre defekter før de oppstår.

Konklusjon

Å velge mellom mykt og hardt verktøy handler ikke om "god vs. dårlig" – det handler om risikostyring .

- Velg mykt verktøy (aluminium) hvis: Du er i prototypingfasen, trenger deler på under 2 uker, har et strengt budsjett på under 5000 USD, eller din totale markedsetterspørsel er usikker. Det er det smidige inngangspunktet med lav risiko.

- Velg hardt verktøy (stål) hvis: Du har et validert design, krever finisher i optisk kvalitet, støper slipende glassfylte materialer, eller trenger å garantere forsyning for hundretusenvis av enheter. Det er investeringen i stabilitet og kvalitet.

Endelig anbefaling:

Hvis du er usikker, spør din produksjonspartner om en "Broverktøy" strategi. Start med et rimelig aluminiumsverktøy for å komme raskt ut på markedet. Bruk inntektene fra de første 5000 delene til å finansiere byggingen av den permanente P20-stålformen. Dette gir deg hastigheten til mykt verktøy med den endelige levetiden til hardt verktøy.

Ofte stilte spørsmål (FAQ)

Spørsmål: Kan jeg konvertere et mykt verktøy til et hardt verktøy senere?

A: Nei. Du kan ikke "herde" en aluminiumsform til stål. Men hvis du bruker et MUD (Master Unit Die)-system, kan du bytte ut aluminiumskjerne-/hulromsinnsatsene med stål mens du beholder den originale formbaserammen, noe som sparer penger.

Spørsmål: Er mykt verktøy alltid billigere enn hardt verktøy?

A: Generelt, ja. Mykt verktøy er vanligvis 30-50 % billigere på forhånd. Men hvis produksjonsvolumet ditt overstiger 10 000 enheter, vil kostnadene ved å erstatte utslitte myke former til slutt gjøre det dyrere enn å investere i én slitesterk hard form.

Spørsmål: Kan jeg bruke mykt verktøy for glassfylt nylon?

A: Det anbefales ikke. Glassfibre er slipende og vil skrubbe bort detaljene i en aluminiumsform veldig raskt. Hvis du må bruke mykt verktøy for slipende materialer, forvent en svært kort verktøylevetid (ofte under 500 deler).

Spørsmål: Hva er ledetidsforskjellen?

A: Myke verktøy kan ofte maskineres og klare for første skudd (T1) om 1-2 uker. Hardt verktøy krever vanligvis 4-8 uker på grunn av varmebehandling, EDM (Electrical Discharge Machining) og poleringstid.

Spørsmål: Påvirker verktøymaterialet kvaliteten på plastdelen?

A: Når det gjelder dimensjoner, nei – begge kan produsere nøyaktige deler. Når det gjelder finish, kreves imidlertid hardt verktøy for høyglans, optisk-klar finish. Mykt verktøy er bedre egnet for matte eller teksturerte overflater.

Ordliste med nøkkelbegreper

- Hulrom: Den konkave siden av formen som danner den ytre overflaten av delen (ofte kalt "A-siden").

- Kjerne: Den konvekse siden av formen som danner den indre overflaten og strukturelle detaljer (ofte kalt "B-siden").

- EDM (Electrical Discharge Machining): En prosess som brukes i hardt verktøy der en ladet elektrode brenner en form til herdet stål som ikke kan kuttes med tradisjonelle bor.

- Flash: Defekt der overflødig plast lekker ut av formskillelinjen. Dette skjer ofte når mykt verktøy begynner å bli slitt.

- Varmebehandling: Prosessen med oppvarming og avkjøling av stål for å endre dets fysiske egenskaper, noe som gjør det vanskeligere og mer holdbart (nødvendig for hardt verktøy).

- Skudd: En enkelt syklus av sprøytestøpemaskinen.

- T1: «Test 1»-prøvene – de aller første delene produsert av en ny form for å bekrefte designet.