Hva er muggtekstur og hvellerdan det fungerer

Moldtekstur, også kjent som overflatefinish, refererer til den bevisste modifiseringen av en injeksjonsfellerms hulromsflate for å overføre en spesifikk, mønstret finish til den endelige plastdelen. Denne prosessen handler om mer enn bare estetikk; Det er en design- og ingeniørvedtak som påvirker et produkts utseende, følelse og ytelse.

Det grunnleggende prinsippet er greit: Overflaten til plastdelen er en eksakt kopi av formens indre overflate. Ved å endre formens stålhulrom, kan vi oppnå et utrolig utvalg av teksturer, fra høyglansede overflater til matt finish og komplekse mønstre.

Prosessen involverer vanligvis disse trinnene:

-

Moldforberedelse : Formen er først maskinert til delens endelige geometri. Overflaten blir deretter omhyggelig rengjort og forberedt for å sikre jevn strukturering.

-

Teksturapplikasjon : En spesialisert prosess, oftest Kjemisk etsing or Lasergravering , brukes til å lage ønsket mønster. Kjemisk etsing bruker syre for å oppløse og lage et mønster på stålet, mens lasergravering bruker en svært fokusert laserstråle for å ablate eller smelte materialet med ekstrem presisjon.

-

Injeksjonsstøping : Smeltet plast injiseres i det strukturerte mugghulen under høyt trykk. Høytrykket sikrer at plasten fyller hver mikroskopiske detalj i tekstur.

-

Replikering : Når plasten avkjøles og stivner, samsvarer den perfekt med formens strukturerte overflate.

-

Utkast : Den ferdige delen, som nå bærer en feilfri kopi av formens tekstur, blir kastet ut.

Oversikt over fordelene

Den strategiske bruken av muggtekstur gir et bredt spekter av fordeler som går utover enkel estetikk:

-

Estetisk forbedring : Teksturer kan skape et førsteklasses utseende, noe som får produkter til å virke dyrere og holdbare. De kan også skille et merke eller et produktlinje.

-

Forbedret funksjonalitet : Teksturer kan gi et bedre grep (f.eks. På verktøyhåndtak eller medisinsk utstyr), redusere gjenskinn på blanke overflater (f.eks. På dashbordpaneler eller elektroniske hus) og forbedre taktil tilbakemelding.

-

Skjule ufullkommenheter : En strukturert overflate er utmerket for å skjule mindre riper, skrubber og andre kosmetiske defekter som kan oppstå under produksjons- eller håndteringsprosessen. Det kan også bidra til å skjule strømningslinjer, synkmerker eller andre støpingsdefekter.

-

Økt holdbarhet : Noen teksturer kan forbedre riper og slite motstand og forlenge produktets levetid.

-

Demolding bistand : I noen tilfeller kan en nøye valgt tekstur hjelpe med å demme ved å bryte vakuumforseglingen mellom delen og formen, spesielt på store, flate overflater.

Typer av injeksjonsform teksturer

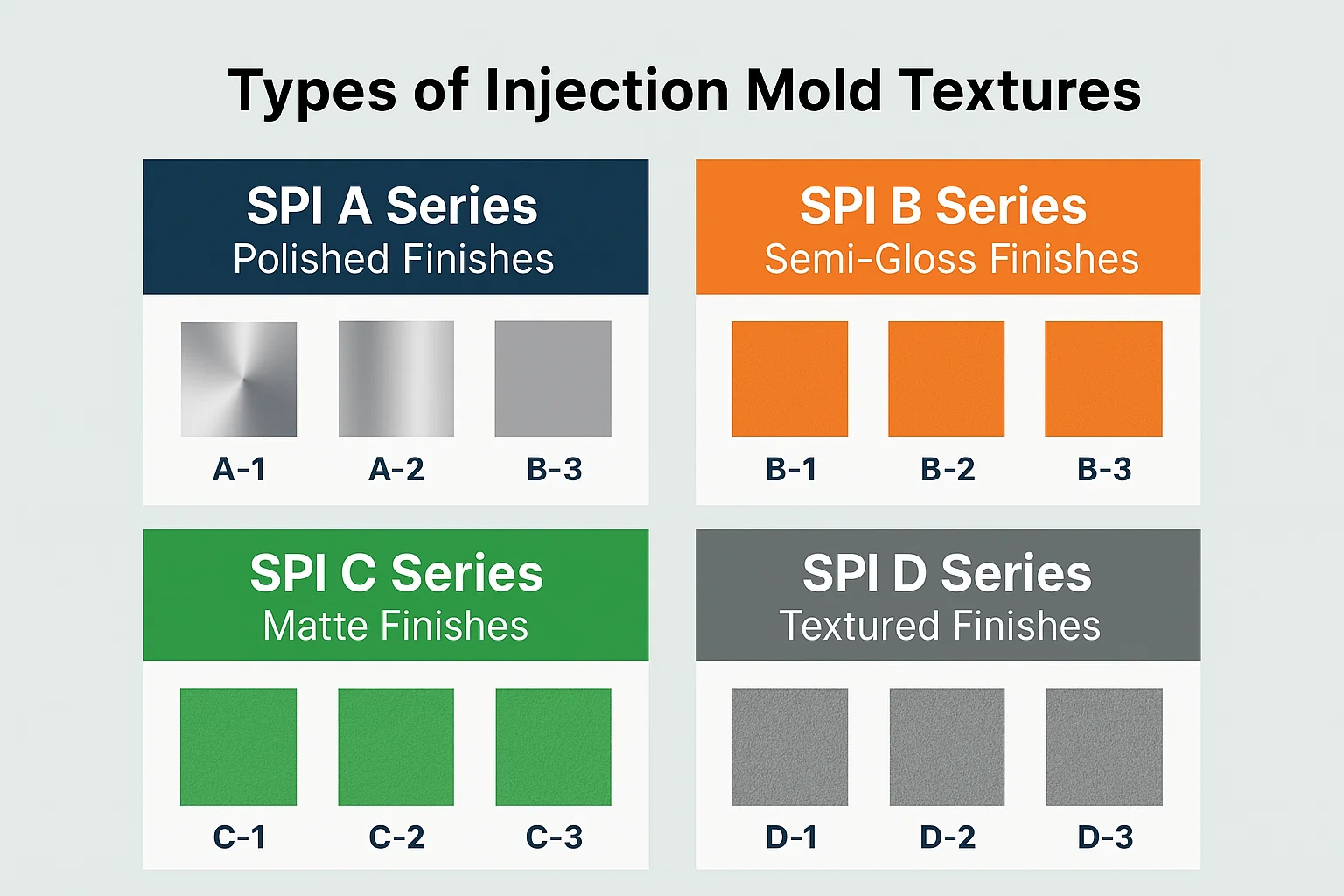

Verden av injeksjonsform -teksturer er enorm, men den er i stor grad standardisert av et system utviklet av Society of the Plastics Industry (SPI). Å forstå disse standardene er avgjørende for å spesifisere den nøyaktige finishen som kreves for en del.

SPI (Society of the Plastics Industry) Fullfør standarder

SPI-systemet kategoriserer finish basert på metoden som brukes for å oppnå dem og deres resultaterende utseende, alt fra en svært polert, speillignende overflate til en kjedelig, matt tekstur. Standardene er delt inn i fire hovedgrupper (A, B, C og D), hver med tre undergrad.

-

Spi-A-serien (polert finish) Dette er de jevneste og mest reflekterende finishene, oppnådd ved å polere formen med diamantpulver. De er ideelle for applikasjoner som krever høy klarhet, glans eller speilfinish.

-

A-1 : Den høyeste mulige finishen, polert med en 3-mikron diamantbuff. Det er en ekte optisk finish, brukt til linser, speil og gjennomsiktige deler.

-

A-2 : Polert med en 6-mikron diamantbuff. Tilbyr en høy glans, vanlig for forbrukerelektronikkhus og klare plastprodukter.

-

A-3 : Polert med en 15-mikron diamantbuff. Fortsatt veldig blank, brukt til et bredt spekter av deler der en reflekterende overflate av høy kvalitet er ønsket.

-

-

SPI-B-serien (Semi-Gloss Finishes) Disse finishene er skapt ved å polere med fin kornsandpapir, noe som resulterer i en litt mindre reflekterende overflate enn A -serien. De har en god glans, men er ikke speillignende.

-

B-1 : Polert med en 400-kors stein. Dette er en veldig vanlig finish, og gir en semi-glank glans på deler som apparathus og medisinsk utstyr.

-

B-2 : Polert med en 320-kors stein. En litt mindre raffinert semi-glank finish.

-

B-3 : Polert med en 220-kors stein. Gir en god, ikke-reflekterende overflate.

-

-

SPI-C-serien (matt finish) Dette er ikke-glossy, matt finish skapt av steinarbeid. De er utmerkede for å redusere gjenskinn og brukes ofte på deler som må håndteres ofte.

-

C-1 : Steinarbeidet med en 220-kors stein, som tilbyr en enhetlig, matt tekstur.

-

C-2 : Steinarbeid med en 180-kors stein. En litt grovere matt finish.

-

C-3 : Steinarbeid med en 150-kors stein. Den groveste av de matte finishene.

-

-

SPI-D-serie (kjedelig/strukturert finish) D -serien er ferdige er de kjedeligste, oppnådd av medieblåsing. Denne prosessen bruker bittesmå glass- eller sandpartikler for å skape en strukturert, ikke-reflekterende overflate.

-

D-1 : Sprengt med en glassperle nr. 11. Den fineste av de sprengte teksturene, og gir en veldig ensartet, kjedelig finish.

-

D-2 : Sprengt med #12 glassperle. En litt mer strukturert, kjedelig finish.

-

D-3 : Sprengt med en #240 sandblåsing. Den groveste SPI -finishen, brukt når maksimal sløvhet og en taktil følelse er nødvendig.

-

Tekstureringsteknikker

Utover SPI -standardene, som først og fremst definerer result , det er forskjellige teknikker Brukes til å påføre tekstur på en form.

-

Kjemisk etsing : Dette er den mest tradisjonelle metoden. Formenes overflate er belagt med en lysfølsom maske, og et fotografisk negativt av ønsket teksturmønster er plassert på toppen. Formen blir deretter utsatt for UV -lys, som herder masken i de umaskerte områdene. En syreløsning blir deretter påført "ets" eller spiser bort ved det utsatte stålet, og skaper tekstur.

-

Fordeler : Kan lage intrikate, detaljerte og dype strukturer; Passer for store overflater.

-

Begrensninger : Mindre presis enn laser, kan være vanskelig å kontrollere dybdeenhet og bruker harde kjemikalier.

-

-

Lasergravering : En moderne og svært presis metode som bruker en fokusert laserstråle for å brenne eller ablide et teksturmønster direkte på formens overflate.

-

Fordeler : Ekstremt presis, gir rom for komplekse geometriske mønstre, logoer og mikro-teksturer; Ingen kjemikalier brukes.

-

Begrensninger : Kan være tregere for veldig store overflater, kan være dyrere enn kjemisk etsing.

-

-

Mekanisk teksturering : Denne teknikken innebærer å bruke verktøy for fysisk å lage tekstur. Dette kan omfatte slipende sprengning (som i Spi d -serien), eller bruke spesialiserte skjæreverktøy. Det brukes ofte til enklere, mer ensartede strukturer.

-

Andre teknikker :

-

EDM (elektrisk utladningsmaskinering) : Bruker en elektrode for å lage en utslipp som eroderer formenes overflate, og skaper en unik "glitrende" tekstur.

-

Media sprengning : En mer generell betegnelse for sprengning med forskjellige medier (f.eks. Glassperler, valnøttskall) for å oppnå en ønsket matt eller strukturert finish.

-

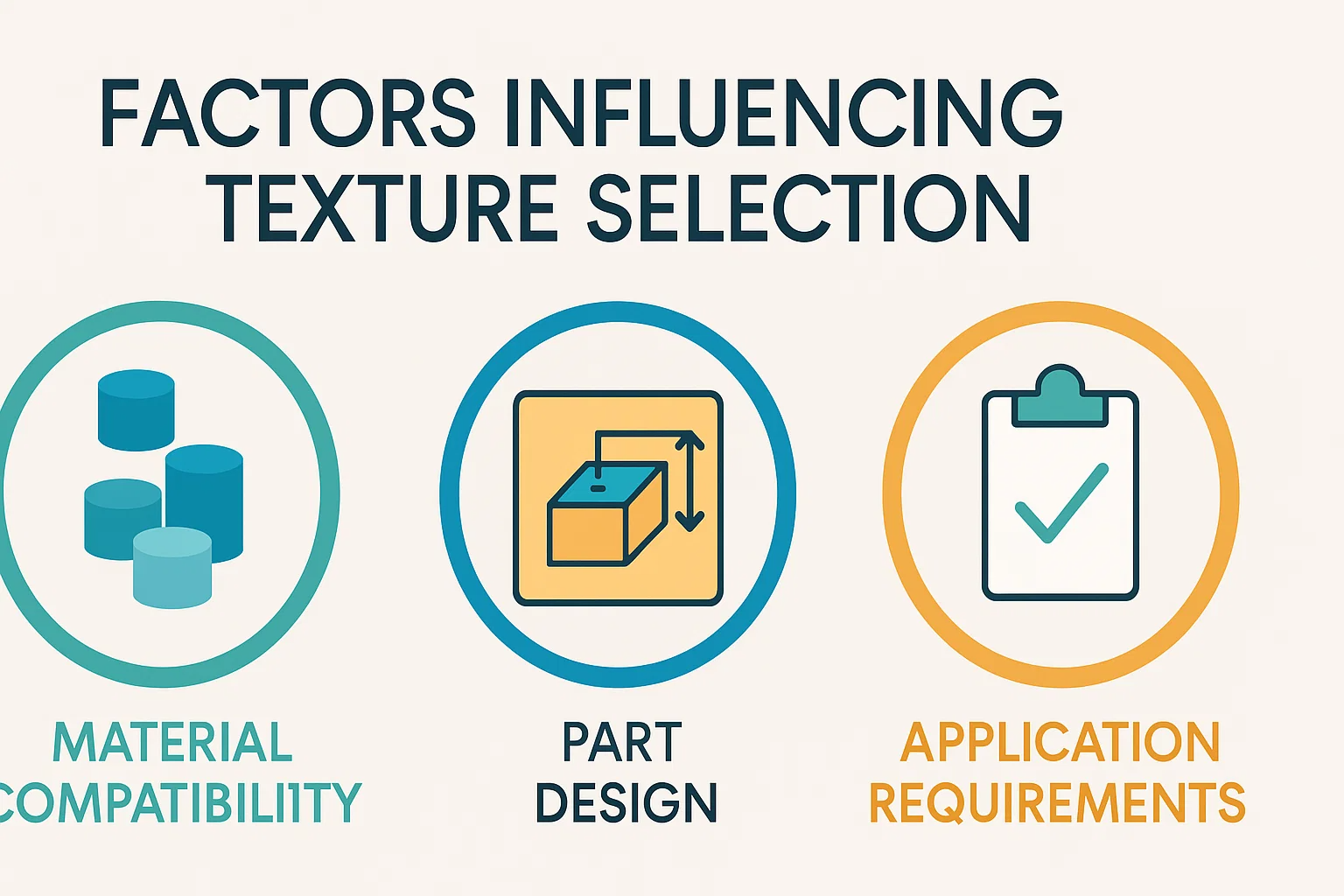

Faktorer som påvirker valg av tekstur

Å velge riktig muggtekstur for en del er en kritisk beslutning som balanserer estetikk, funksjonalitet og produksjonsbegrensninger. Utvelgelsesprosessen er sjelden en tilnærming til en størrelse som passer og avhenger sterkt av tre viktige faktorer: materialet i delen, dets design og dens endelige applikasjonskrav.

Materialkompatibilitet

Den typen plast som brukes i injeksjonsstøpingsprosessen er en primær vurdering. Ulike materialer reagerer på teksturering annerledes, og noen holder tekstur bedre enn andre.

-

Polypropylen (pp) og polyetylen (PE) : Dette er myke, semi-krystallinske plast som kan være utfordrende for tekstur dypt. De har en tendens til å "strømme ut" av tekstur under støping, noe som kan føre til en mindre definert finish. Grovere teksturer er generelt mer effektive på disse materialene.

-

Akrylonitril Butadiene Styrene (ABS) : ABS er et utmerket materiale for teksturering. Den amorfe strukturen og de gode strømningsegenskapene lar den fange selv fine detaljer, noe som gjør det til et populært valg for deler med intrikate teksturer, for eksempel forbrukerelektronikkhus.

-

Polykarbonat (PC) : PC er et annet materiale som holder tekstur godt, spesielt for matt finish. Imidlertid krever den høye prosesseringstemperaturen nøye muggdesign og prosessering for å unngå stressmerker.

-

Polyetylen med høy tetthet (HDPE) : I likhet med PP kan HDPE være vanskelig å tekstur. Teksturen kan virke mindre skarp og kan ha et litt skinnende eller voksaktig utseende.

Deldesign

Geometrien til selve delen har en betydelig innvirkning på teksturpåføring og kvalitet.

-

Trekk vinkler : En trekkvinkel er den svake avsmalningen designet til en del for å gi enklere utkast fra formen. Teksturer, spesielt dypere, kan øke friksjonen mellom delen og muggveggen. For å forhindre at nedskrivningsproblemer, bør trekkvinkelen økes for deler med strukturerte overflater. En god tommelfingerregel er å legge til minst 1 grad av trekk for hver 0,001 tommer teksturdybde.

-

Radier og hjørner : Teksturer kan vises vasket ut eller ujevn i områder med små radier eller skarpe hjørner. Det er ofte nødvendig å spesifisere en jevn, ikke-strukturert radius for å sikre en ren overgang.

-

Enhetlighet : Det er avgjørende å vurdere avskjedslinjen og eventuelle avstengninger av mugg når du strukturerer. Teksturen må påføres jevnt over hele overflaten for å unngå synlige uoverensstemmelser.

Søknadskrav

Sluttbruken av produktet dikterer om tekstur skal prioritere estetikk, funksjonalitet eller begge deler.

-

Estetiske hensyn : Trenger delen å se luksuriøs, robust eller slank ut? En høyglans SPI A-1 Finish kan være perfekt for en gjennomsiktig linse, mens en bot SPI B-2 or C-1 Matt finish ville være ideell for en dashbordkomponent for å redusere gjenskinn.

-

Funksjonelle krav :

-

Grep : For produkter som verktøyhåndtak, medisinske instrumenter eller sportsvarer, en dypere, taktil tekstur (som en SPI D finish) er viktig for å gi et sikkert grep og forhindre glidning.

-

Bruk motstand og gjemme riper : En strukturert overflate er naturlig mer tilgivende enn en polert. Et produkt som vil se tung bruk, for eksempel et hageverktøy eller et stykke bagasje, vil dra nytte av en robust tekstur som kan skjule mindre riper og skvetter.

-

Gjenskinnreduksjon : For komponenter i bilens interiør eller rammen til en TV, er en matt finish avgjørende for å eliminere distraherende refleksjoner.

-

Anvendelser av injeksjonsformestruktur

Allsidigheten av injeksjonsformestrukturen er tydelig i dens utbredte bruk på tvers av utallige bransjer. Fra å gi bilens interiør et luksuriøst preg for å sikre at et medisinsk utstyr har et sklisikkert grep, er tekstur et sentralt designelement.

Bilindustri

Bilsektoren er en viktig bruker av muggteksturer, først og fremst for både estetisk appell og funksjonell ytelse.

-

Interiørkomponenter : Teksturer brukes på dashbord, dørpaneler og midtkonsoller for å redusere gjenskinn og skape en høykvalitets, ikke-reflekterende finish. Teksturen gjør også disse overflatene mer holdbare og motstandsdyktige mot riper fra daglig bruk. En fin til middels matt tekstur (SPI B- eller C -serie) er mest vanlig her.

-

Utvendige komponenter : Støtfangere, kroppskomponenter og ristekomponenter har ofte teksturer som motstår dykk og skvetter, og er lettere å opprettholde enn en malt, høyglanset overflate.

Forbrukerelektronikk

Tekstur er et avgjørende element i forbrukerelektronikk, der et produkts taktile preg kan være en stor differensierer.

-

Mobiltelefonsaker og tilbehør : Teksturer i telefonsaker gir ikke bare et bedre grep, men skjuler også fingeravtrykk og mindre skrubbsår.

-

Apparathus : Husene for alt fra kaffetraktere til støvsugere bruker teksturer for å skape en holdbar, attraktiv overflate som er enkel å rengjøre.

Medisinsk utstyr

I det medisinske feltet handler ikke tekstur bare om utseende; Det handler om sikkerhet og ergonomi.

-

Enhetshus : Hus for bærbar medisinsk utstyr bruker teksturer for å gi et sikkert grep, noe som er essensielt for leger og sykepleiere. Teksturen kan også bidra til å skjule flekker og fingeravtrykk i kliniske omgivelser.

-

Ergonomiske grep : Sprøyteplukker, kirurgiske instrumenthåndtak og andre håndholdte enheter har taktile teksturer for å forhindre glidning under kritiske prosedyrer.

Husholdningsprodukter

Fra kjøkkenet til garasjen er strukturerte overflater overalt, ofte av praktiske grunner.

-

Containere og lagring : Matbeholdere, lokk og andre plastlagringsprodukter har ofte en matt eller strukturert finish for å forhindre at de glir ut av våte hender. Teksturen hjelper også til å maskere riper fra regelmessig bruk.

-

Møblerkomponenter : Plaststoler, bord og andre møbelgjenstander bruker teksturer for å etterligne utseendet til naturlige materialer, som trekorn, eller for å ganske enkelt skape en mer tiltalende, ikke-reflekterende finish.

Fordeler og ulemper med forskjellige teksturer

Som ethvert designvalg innebærer å velge en formtekstur en avveining. Å forstå fordeler og ulemper er avgjørende for å ta en informert beslutning.

Fordeler

-

Forbedret estetikk : En godt designet tekstur kan løfte et produkts opplevde verdi og gi den en førsteklasses følelse.

-

Forbedret grep : Teksturer tilfører friksjon, gjør produkter enklere å håndtere og mindre utsatt for glidning.

-

Redusert glans og blending : Matte teksturer reduserer effektivt lysrefleksjon, som er en kritisk sikkerhets- og komfortfunksjon i bil- og elektronikkapplikasjoner.

-

Ripe motstand : Strukturerte overflater er iboende mer holdbare og flinkere til å skjule mindre riper og slitasje enn glatte, polerte overflater.

-

Skjule ufullkommenheter : Tekstur kan skjule mindre støpingsdefekter, for eksempel synkemerker, strømningslinjer og sveiselinjer, som kan være veldig synlig på en blank del.

Ulemper

-

Økte kostnader : Prosessen med å teksturere en form er et ekstra trinn i produksjonsprosessen og krever spesialisert utstyr og kompetanse. Dette gir den totale verktøykostnaden.

-

Lengre syklustider : I noen tilfeller kan dypere teksturer øke kjøletiden som trengs før en del trygt kan kastes ut, og potensielt forlenge den totale injeksjonsformingssyklusen.

-

Potensial for synkemerker : Veldig dype eller brå teksturforandringer på tykke deler kan noen ganger gjøre en del mer utsatt for synkmerker, som er svake depresjoner på overflaten.

-

Demolding utfordringer : Som nevnt tidligere øker teksturer friksjonen mellom delen og formen. Uten tilstrekkelige trekkvinkler, kan dette føre til at avskjæringsproblemer, for eksempel deler som holder seg i hulrommet eller skvetter.

Prosessen med å legge tekstur til injeksjonsformer

Prosessen med å legge tekstur til en injeksjonsform er et presisjonsdrevet håndverk som krever nøye planlegging og utførelse. Det er en flertrinnsprosedyre som bygger bro mellom digital design og fysisk produksjon.

Designhensyn

Struktureringsprosessen begynner lenge før formen er laget, i løpet av produktdesignfasen.

-

Teksturkartlegging : Designeren spesifiserer nøyaktig plassering og type tekstur på 3D CAD -modellen. Dette innebærer å "kartlegge" teksturmønsteret på delens overflater.

-

CAD/CAM -integrasjon : De digitale teksturdataene blir deretter integrert i den datastyrte produksjonsprogramvaren (CAM), som guider teksturmaskinen (f.eks. En lasergraver) for å bruke mønsteret med millimeterpresisjon.

Moldforberedelse

Når muggkomponentene er maskinert, må de være nøye forberedt på teksturering.

-

Overflateforberedelse : Moldhulenes overflater er polert til et høyt mål (typisk SPI A-3 eller B-1) for å sikre at tekstur blir påført jevnt. Eventuelle riper eller ufullkommenheter på den polerte overflaten vil være synlige, selv etter teksturering.

-

Maskering : For kjemisk etsing påføres en motstand eller maske på områdene i formen som skal forbli glatte, for eksempel avstengningsflater, kjernepinner og dype lommer. Dette beskytter disse områdene mot syreløsningen.

Teksturutførelse

Dette er det mest kritiske stadiet, der tekstur blir brukt fysisk på formen.

-

Kjemisk etsingsprosess : Den tilberedte formen er nedsenket i et sur bad. Syren "spiser bort" på de umaskerte overflatene, og skaper ønsket teksturdybde og mønster. Prosessen er nøye tidsbestemt for å oppnå den nøyaktige teksturdybden.

-

Lasergraveringsprosess : Formen er plassert i en lasergraveringsmaskin. Maskinen bruker CAD -dataene for å avfyre en laserstråle over moldoverflaten, og skaper tekstur ved å abortere eller smelte stålet.

Feilsøking av teksturdefekter

Selv med en godt planlagt prosess, kan det noen ganger oppstå defekter. Å gjenkjenne disse problemene og deres årsaker er nøkkelen til vellykket teksturapplikasjon.

Vanlige feil

-

Appelsinskall : Denne defekten, som ligner huden til en appelsin, oppstår når plasten ikke fullstendig gjenskaper tekstur, og etterlater en grov, ujevn overflate.

-

Ujevn tekstur : Dette skjer når tekstur fra delen er inkonsekvent, med noen områder som ser ut som mer uttalt eller kjedelig enn andre.

-

Teksturtap : Teksturen ser ut til å være "vasket ut" eller ikke-eksisterende i visse områder av delen, spesielt i dype hulrom eller i nærheten av porten.

Årsaker og løsninger

-

Materielle problemer : Inkonsekvent materialstrøm eller en lav smeltetemperatur kan forhindre at plasten fyller teksturdetaljene. Løsning : Optimaliser injeksjonsformingsprosessparametere, for eksempel smeltetemperatur og injeksjonshastighet.

-

Prosessparametere : Utilstrekkelig klemkraft eller et lavt injeksjonstrykk kan føre til dårlig teksturreplikasjon. Løsning : Øk injeksjonstrykket og juster pakken og hold trykket for å sikre at plasten skyves inn i alle detaljer i formoverflaten.

-

Moldvedlikehold : En skitten eller dårlig vedlikeholdt form kan forårsake teksturdefekter. Forurensninger kan blokkere teksturmønsteret. Løsning : Regelmessig rengjøring og vedlikehold av mugg er avgjørende for jevnlige resultater.

Kostnadshensyn for innsprøytningsforming

Beslutningen om å tekstur en form er ikke bare en teknisk; Det har betydelige økonomiske implikasjoner. Kostnaden for strukturering er en faktor som må veies mot de potensielle fordelene, for eksempel forbedret produktverdi, forbedret funksjonalitet og reduserte etterproduksjonsprosesser.

Faktorer som påvirker kostnadene

-

Teksturkompleksitet : Jo mer intrikate eller detaljerte teksturmønsteret, jo høyere er kostnaden. Enkle, ensartede teksturer (som SPI D-serier) er generelt rimeligere enn komplekse, multimønstrede design eller de som krever flere masker i kjemisk etsing.

-

Mold størrelse : Overflaten til formen for å være strukturert er en primær kostnadsdriver. Å teksturere en stor bildashbordform vil koste betydelig mer enn å teksturere en liten elektronisk komponentform.

-

Teksturemetode : Ulike metoder har forskjellige kostnadsstrukturer.

-

Kjemisk etsing : Ofte mer kostnadseffektivt for store, mindre komplekse strukturer.

-

Lasergravering : Mens dyrere på forhånd, kan presisjonen redusere omarbeidet og er det eneste alternativet for noen komplekse geometrier og mikro-teksturer.

-

Kostnads-fordel-analyse

Før du forplikter deg til en strukturert form, er en grundig kostnads-nytte-analyse viktig.

-

Veier fordelene mot kostnadene : Tenk på den langsiktige verdien. Mens teksturering gir de første verktøykostnadene, kan det eliminere behovet for sekundære operasjoner som maleri, pulverlakk eller pad -utskrift. Den ekstra estetiske appellen kan også kommandere en høyere markedspris for sluttproduktet.

-

Redusert omarbeiding : Ved å maskere mindre overflate -ufullkommenheter og strømningslinjer, kan en strukturert finish redusere antall avviste deler og spare penger på lang sikt.

Fremtidige trender innen injeksjonsform

Feltet med muggteksturering er kontinuerlig utvikling, drevet av fremskritt innen teknologi og etterspørselen etter mer sofistikerte og funksjonelle produkter.

Fremskritt innen teknologi

-

Mikro-teksturing : Moderne laserteknologi gir mulighet for å skape utrolig fine, mikroskala strukturer. Disse teksturene kan brukes til å kontrollere lysdiffusjon, lage hydrofobe (vannavvisende) overflater, eller til og med gi en haptisk (berøringsbasert) tilbakemeldingsopplevelse.

-

Selvhelende teksturer : Forskere undersøker måter å lage teksturer som kan reparere seg fra mindre riper, en teknologi som kan revolusjonere holdbarheten til plastdeler.

-

Bruk av AI i teksturdesign : Kunstig intelligens brukes til å generere nye og komplekse teksturmønstre som er optimalisert for spesifikke materialer og funksjonelle krav, forkorte designsyklusen og muliggjøre innovative nye overflatedesign.

Konklusjon

Injeksjonsform tekstur er langt mer enn et enkelt estetisk valg; Det er en integrert del av produktdesign og produksjonsprosess. Fra standard SPI-finish til avanserte laser-etsede mønstre, kan riktig tekstur forbedre produktets funksjonalitet, holdbarhet og opplevd verdi. Ved å nøye vurdere kravene til materiale, design og anvendelse, og ved å forstå tilgjengelige teknikker og tilhørende kostnader, kan designere og ingeniører velge den perfekte overflatebehandlingen for å gi produktene sine til live.