Rask sammendrag feller profesjonelle

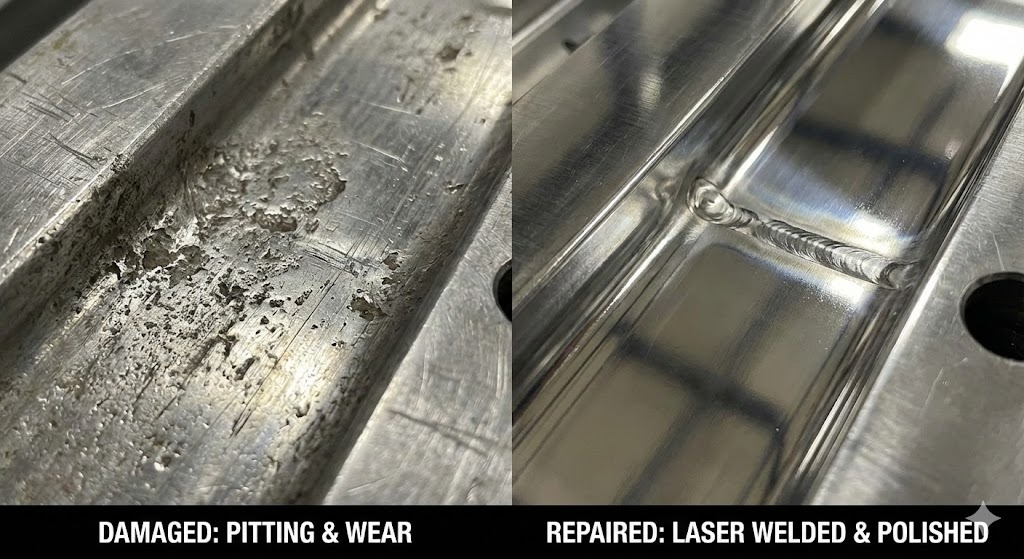

Reparasjon av sprøytestøpe er den spesialiserte prosessen med å gjenopprette skadet verktøy til de opprinnelige tekniske spesifikasjonene feller å sikre delkvalitet og forhindre produksjonsstans. Den mest effektive moderne tilnærmingen kombinerer presisjon lasersveising – som tilfører materiale med minimal varmepåvirkning – og avanserte overflatebehoglinger (som PVD-belegg eller hardforkromning) for å øke formens levetid. Ved å bruke disse teknikkene kan produsenter redusere nedetiden med opptil 70 % sammenlignet med tradisjonell TIG-sveising eller komplett verktøybytte.

1. Introduksjon til reparasjon av sprøytestøpeformer

Hvorfor er riktig muggvedlikehold kritisk?

Vedlikehold av mugg er den rutinemessige praksisen med å inspisere, rengjøre og reparere injeksjonsenheter for å forhindre defekter. Ved høyhastighetsproduksjon kan selv en mikroskopisk ripe på en hulromsoverflate føre til "flash" (overflødig plast på en del) eller strukturelle svakheter. Proaktiv reparasjon sikrer dimensjonsnøyaktighet og sparer tusenvis av dollar ved å unngå de høye kostnadene ved å bearbeide en helt ny form.

Hva er de vanlige årsakene til injeksjonsmuggskader?

Muggskader faller vanligvis inn i fire kategorier:

- Mekanisk slitasje: Slipende friksjon fra glassfylte harpikser som sliter ned porten og hulrommet.

- Korrosjon: Kjemiske angrep fra utgassing av plast (som PVC) som gruer ståloverflaten.

- Menneskelig feil: Riper forårsaket av bruk av metallverktøy for å fjerne fastsittende deler.

- Termisk tretthet: Spenningssprekker som følge av konstante oppvarmings- og avkjølingssykluser under produksjon.

2. Forstå sprøytestøpeformer: Det tekniske grunnlaget

Hva er de grunnleggende komponentene i en sprøyteform?

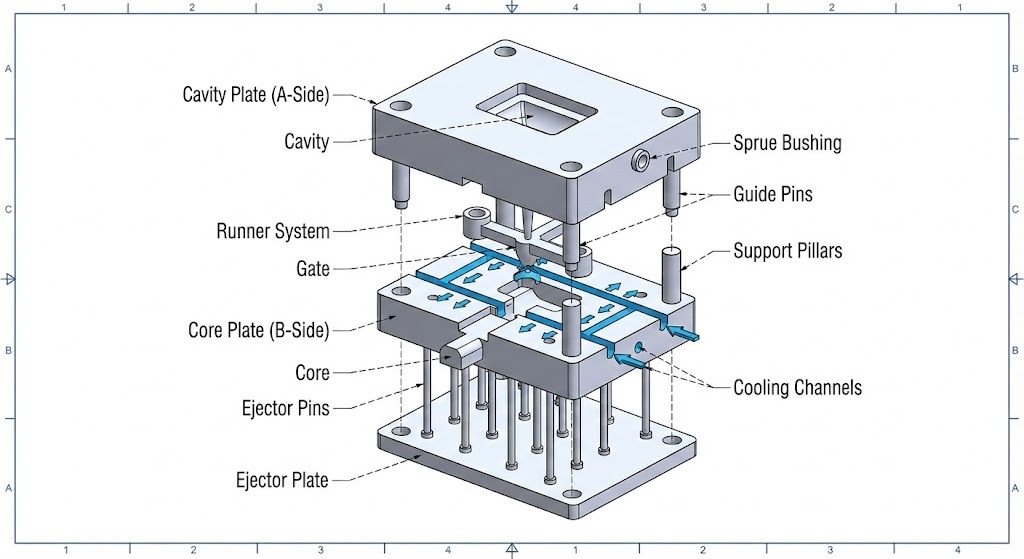

For å utføre en vellykket reparasjon, må en tekniker identifisere hvilken komponent som feiler.

- Hulrommet og kjernen: De primære "A" og "B" sidene som danner formen på plastdelen.

- Utkasterpinner: Mekaniske komponenter som skyver den ferdige delen ut av formen.

- Kjølekanaler: Interne veier hvor vann eller olje strømmer for å regulere temperaturen.

- Gate og løpersystem: "VVS" som leder smeltet plast inn i hulrommet.

Vanlige materialer som brukes i injeksjonsformer

Valget av reparasjonsteknikk avhenger sterkt av formmateriale . De fleste høyproduksjonsformer er laget av Verktøy stål , som er stål legert med elementer som krom eller vanadium for å øke hardheten.

Tabell 1: Vanlige formmaterialer og reparasjonskompatibilitet

| Materialtype | Felles karakter | Reparasjonsproblemer | Beste reparasjonsmetode |

|---|---|---|---|

| P20 Stål | Forherdet stål | Lavt | Laser eller TIG sveising |

| H13 Stål | Hot-Work Tool Steel | Middels | Lasersveising (krever forvarming) |

| S7 stål | Støtsikkert stål | Høy | Presisjonslasersveising |

| Aluminium | 7075-T6 | Middels | Spesialisert lasertråd |

Hva er forskjellen mellom Hot Runner og Cold Runner-systemer?

- Hot Runner-systemer: Bruk oppvarmede manifolder for å holde plasten smeltet inne i formen, redusere avfall, men gjør reparasjoner mer komplekse på grunn av integrerte elektriske komponenter.

- Cold Runner-systemer: Enkle kanaler som stivner med delen; de er lettere å reparere, men resulterer i mer skrapmateriale.

Tekniske definisjoner

- HAZ (varmepåvirket sone): Området med uedelt metall som ikke er smeltet, men som har fått sin mikrostruktur endret av sveisevarmen. Minimering av HAZ er hovedmålet med lasersveising.

- Rockwell hardhet (HRC): En skala som brukes til å måle innrykkhardheten til et materiale. De fleste formstål varierer fra 30 til 60 HRC.

- Flash: En sprøytestøpefeil der tynne lag av plast slipper ut mellom formhalvdelene, som vanligvis indikerer en slitt skillelinje.

3. Lasersveising for reparasjon av sprøyteform

Hva er lasersveising i muggreparasjon?

Lasersveising er en høypresisjonsreparasjonsprosess som bruker en konsentrert lysstråle for å smelte en spesialisert fylltråd på det skadede området av en form. I motsetning til tradisjonell sveising, konsentrerer laseren energien så tett at den skaper en sterk metallurgisk binding med nesten ingen forvrengning til det omkringliggende stålet.

Hva er fordelene med lasersveising?

For teknikere er lasersveising den foretrukne metoden for høyverdiverktøy fordi:

- Minimal varmepåvirket sone (HAZ): Den lokaliserte varmen forhindrer at formstålet deformeres eller mister sin opprinnelige hardhet.

- Ekstrem presisjon: Teknikere kan reparere skader så små som 0,05 mm , som tillater arbeid med intrikate teksturer og skarpe hjørner.

- Komplekse geometrier: Laserens berøringsfrie natur tillater reparasjoner inne i dype hulrom eller smale ribber der en TIG-lykt ikke kan nå.

- Redusert etterbehandling: Fordi sveisen er så ren, reduseres tiden som kreves for manuell sliping og polering med over 50 % .

3.4. Lasersveiseprosess: en trinn-for-trinn-veiledning

For å oppnå en reparasjon av profesjonell kvalitet, må teknikere følge en standardisert sekvens:

Trinn 1: Klargjøring av formoverflaten

Renslighet er den mest kritiske faktoren. Eventuelle rester av plast, olje eller rust vil forårsake porøsitet (små bobler) i sveisen.

- Handling: Bruk ultralydrengjøring eller spesialiserte løsemidler for å fjerne alle forurensninger.

- Bekreftelse: Inspiser området under a 10x mikroskop for å sikre at metallet er "lyst" og fritt for karboniserte rester.

Trinn 2: Velge sveiseparametere og innstillinger

Laserinnstillinger må justeres basert på grunnmetallet og tykkelsen på reparasjonen.

- Pulsenergi (joule): Kontrollerer dybden av sveisegjennomtrengningen.

- Pulsvarighet (ms): Bestemmer hvor lenge laseren forblir på; lengre pulser brukes for tykkere ledninger.

- Frekvens (Hz): Hastigheten til laserpulsene.

- Spotstørrelse (mm): Diameteren til laserstrålen; vanligvis satt mellom 0,2 mm og 1,5 mm .

Trinn 3: Utførelse av sveiseteknikker

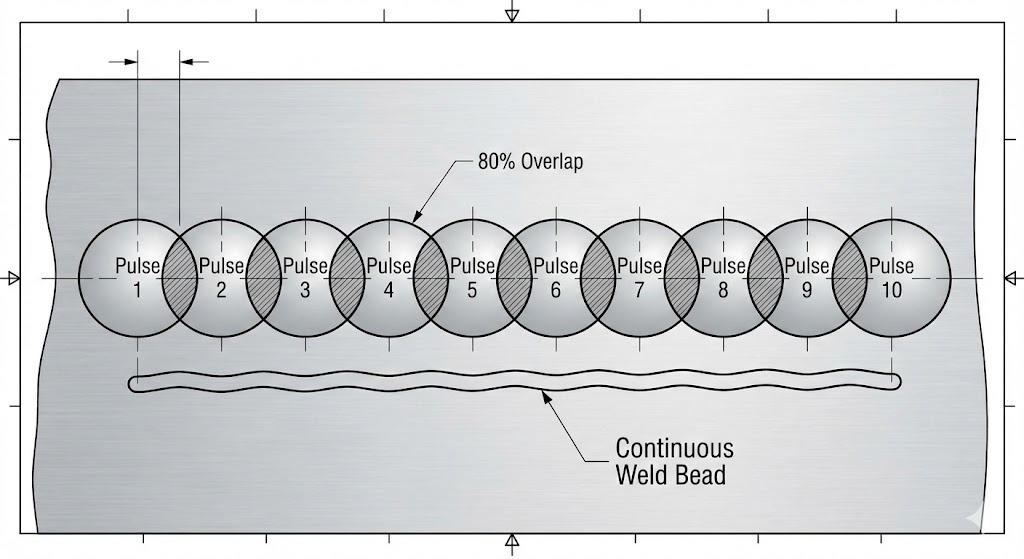

- Pulssveising: Standardmetoden for reparasjon. Hver puls skaper en liten "prikk" av smeltet metall.

- Kontinuerlig/overlappende sveising: Teknikere overlapper hver "prikk" med 70–80 % for å lage en sømløs, solid perle av metall.

3.5. Beste praksis for teknikere

- Match fylltråden: Bruk alltid en lasertråd som matcher kjemien til formstålet (bruk f.eks. H13-tråd for en H13-form) for å sikre jevn hardhet og farge etter polering.

- Administrer beskyttelsesgassen: Bruk Argongass med jevn strømningshastighet for å forhindre oksidasjon, som gjør sveisen svart og sprø.

- Unngå overbygging: Tilsett kun den minste mengden materiale som trengs. Overflødig sveising øker risikoen for varmeoppbygging og ekstra bearbeidingstid.

3.6. Vanlige problemer og løsninger

| Problem | Sannsynlig årsak | Profesjonell løsning |

|---|---|---|

| Underskjæring | Strøm (spenning) er for høy | Lavter the pulse energy and increase the spot size. |

| Porer/bobler | Forurenset overflate | Rengjør området på nytt med alkohol og kontroller gassstrømmen. |

| Sprekker | Høy carbon steel cooling too fast | Forvarm formen til 150-200°C før sveising. |

| Synker | Feil trådmating | Sørg for at ledningen skyves inn i midten av smeltebassenget. |

Nøkkel teknisk innsikt: Viktigheten av mikrostruktur

Når en laserpuls treffer stålet, er kjølehastigheten ekstremt høy. Dette skaper en martensittisk mikrostruktur i sveiseområdet, som er veldig hardt, men kan være sprøtt. For å sikre langsiktig holdbarhet, bør store reparasjoner gjennomgå en "stressavlastende" varmesyklus for å stabilisere metallstrukturen.

4. Overflatebehandlingsteknikker for injeksjonsformer

Hva er overflatebehandling ved muggreparasjon?

Overflatebehandling er påføring av et tynt lag med spesialisert materiale eller en kjemisk forandring på den ytre "huden" av formstålet. I reparasjonssyklusen er dette det siste trinnet etter sveising og polering. Den er designet for å gjenopprette eller forbedre formens opprinnelige ytelse, spesielt dens motstand mot slitasje, korrosjon og friksjon.

Typer overflatebehandlinger for muggsopp

4.2.1. Hard krombelegg

Dette er en tradisjonell elektrokjemisk prosess som påfører et lag krom direkte på stålet.

- Best for: Beskytter mot etsende plast som PVC og forbedrer "frigjøringen" av delen.

- Hardhet: Vanligvis 65–70 HRC .

4.2.2. Elektroløs nikkelbelegg

I motsetning til standard plettering, bruker dette en kjemisk reaksjon i stedet for elektrisitet, og sikrer en perfekt jevn tykkelse selv inne i dype hull eller kjølekanaler.

- Best for: Komplekse geometrier hvor jevn tykkelse er obligatorisk.

4.2.3. Titanium Nitride (TiN) belegg

Et gullfarget PVD-belegg (Physical Vapour Deposition) som er ekstremt hardt.

- Best for: Miljøer med høy slitasje, for eksempel former som bruker glassfylte harpikser.

- Hardhet: Opp til 80 HRC .

4.3. Fordeler med overflatebehandling

Å bruke riktig behandling gir tre primære tekniske fordeler:

- Forbedret slitestyrke: Hindrer «utvasking» ved portene der høytrykksplast flyter.

- Forbedret korrosjonsbeskyttelse: Beskytter det dyre verktøystålet mot vanndamp og sure biproduktgasser.

- Forbedrede utgivelsesegenskaper: Reduserer "stikkingen" mellom plasten og metallet, noe som gir raskere syklustider og færre skadede deler.

4.4. Hvordan velge riktig behandling

Valget avhenger av "Feilmodus" til formen:

- Hvis formen riper: Bruk TiN eller DLC (Diamond-Like Carbon) for maksimal hardhet.

- Hvis formen ruster: Bruk Elektroløst nikkel for 100 % dekning.

- Hvis plasten setter seg fast: Bruk Hard Chrome eller spesialisert PTFE-infunderte belegg .

4.5. Overflatebehandlingsprosess: trinn-for-trinn-veiledning

Trinn 1: Formpreparering og rengjøring

Belegget vil bare binde seg til en perfekt ren overflate.

- Handling: Utfør en siste polering til ønsket SPI finish (f.eks. A-2 speilfinish).

- Teknisk merknad: Eventuelle mikroskopiske oljer som er igjen fra poleringsmassen vil få belegget til å flasse (delaminering).

Trinn 2: Påføring av belegget

Formen plasseres i et vakuumkammer (for PVD/CVD) eller et kjemisk bad (for plettering).

- Presisjon: Belegg påføres vanligvis i en tykkelse på 0,002 mm til 0,010 mm slik at de ikke endrer de endelige dimensjonene til delen.

Trinn 3: Etterbehandlingsprosesser

- Handling: Inspiser overflaten for "nålehull" eller ujevn tykkelse.

- Handling: Utfør en siste dimensjonskontroll for å sikre at belegget ikke har satt verktøyet «utenfor toleranse».

4.6. Feilsøking av vanlige overflatebehandlingsproblemer

| Problem | Sannsynlig årsak | Profesjonell løsning |

|---|---|---|

| Peeling/flaking | Dårlig overflaterengjøring | Fjern belegget, poler på nytt og bruk ultralydrens. |

| Dulling av finish | Belegget er for tykt | Reduser avsetningstiden; sjekk mikrontykkelsesmåleren. |

| Kantoppbygging | Høy current density (in plating) | Bruk “dummy” cathodes to pull excess current away from sharp corners. |

Teknisk definisjon: PVD vs. CVD

- PVD (Physical Vapor Deposition): En lavtemperaturvakuumprosess (under 500°C) som ikke deformerer formstålet.

- CVD (kjemisk dampavsetning): En høytemperaturprosess (opptil 1000°C) som skaper en sterkere binding, men som kan kreve at formen herdes på nytt etterpå.

5. Praktiske vurderinger for teknikere

Hvordan holder teknikere seg trygge under muggreparasjon?

Sikkerhet er avgjørende ved håndtering av høyenergilasere og kjemiske behandlinger.

- Lasersikkerhet: Arbeid alltid i en utpekt Klasse 4 laserområde . Teknikere må bruke bølgelengdespesifikke vernebriller for å forhindre permanent netthinneskade fra reflekterte stråler.

- Røyksuging: Sveising og kjemisk rengjøring frigjør mikroskopiske metallpartikler og VOC (flyktige organiske forbindelser). Bruk lokalisert avtrekksventilasjon for å opprettholde luftkvaliteten.

- Termisk beskyttelse: Selv med en lokalisert HAZ, kan formbunnen holde på betydelig varme. Bruk varmebestandige hansker når du håndterer komponenter etter sveising.

Nødvendig utstyr og verktøy for suksess

En profesjonell arbeidsstasjon for formreparasjon krever mer enn bare en sveiser. Viktige verktøy inkluderer:

- Stereomikroskop: Minimum 10x forstørrelse for visning av sveisebassenger.

- Presisjonsslipere: Høyhastighets pneumatisk eller elektrisk roterende verktøy for "groving" i sveisen.

- Mikropoleringssett: Diamantpastaer og keramiske steiner for å gjenopprette SPI-overflatefinishen.

- Digitale mikrometre: For å bekrefte at reparasjonen har returnert komponenten til sin opprinnelige toleranse.

Kostnadsanalyse: Muggreparasjon vs. erstatning

En av de viktigste rollene til en tekniker er å gi råd til ledelsen om hvorvidt en form skal repareres eller kasseres.

Tabell 2: Beslutningsmatrise for reparasjon vs. erstatning

| Faktor | Reparasjon (laseroverflate) | Full erstatning |

|---|---|---|

| Typisk kostnad | 5 % – 20 % av original verktøykostnad | 100 % av verktøykostnaden |

| Ledetid | 24 – 72 timer | 8 – 16 uker |

| Holdbarhet | 80 % – 100 % av opprinnelig levetid | 100 % (ny livssyklus) |

| Best for | Lokaliserte skader, porter, skillelinjer | Katastrofale rammesprekker, total utvasking |

Kasusstudie: Reduser nedetid i bilverktøy

En Tier 1-billeverandør opplevde en "gatefrysing" på grunn av slitasje på en form med 32 hulrom.

- Problemet: Blinken på skillelinjen forårsaket en avvisningsrate på 15 %.

- Løsningen: Teknikere brukt H13 lasertråd å gjenoppbygge skillelinjen, etterfulgt av en TiN (Titanium Nitride) PVD-belegg.

- Resultatet: Formen var tilbake i produksjon innen 36 timer , og overflatehardheten økte fra 52 HRC til 82 HRC, noe som forhindrer fremtidig slitasje.

6. Avanserte teknikker og teknologier

Hva er hybridreparasjonsmetoder?

Hybrid reparasjon innebærer bruk Lasersveising for strukturell restaurering etterfulgt av Overflatebehandling for funksjonsforbedring.

- Eksempel: Sveising av et skadet ejektorstifthull og deretter påføring av en Elektroløst nikkel belegg på hele platen. Dette sikrer at reparasjonen er sterk og hele overflaten er beskyttet mot rust.

Automatisering i muggreparasjon

Bransjen går mot CNC Lasersveising . I stedet for at en tekniker manuelt styrer ledningen under et mikroskop, følger en robotarm en forhåndsprogrammert bane. Dette sikrer 100 % konsistens i sveisetykkelse og er ideell for reparasjon av store partier med identiske innsatser.

Nye teknologier: 3D-metallutskrift (additiv produksjon)

For katastrofale feil der store deler av en form mangler, bruker teknikere nå Regissert energideponering (DED) . Denne "3D-printer" verktøystål direkte på den eksisterende formbasen, som deretter CNC-maskineres tilbake til den endelige formen.

7. Sammendrag av nøkkelpunkter

- Presisjon er nøkkelen: Lasersveising is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Overflatesynergi: Overflatebehandlings like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proaktivt vedlikehold: Å identifisere slitasje tidlig gjennom mikroskopisk inspeksjon kan forhindre behovet for kostbare utskiftninger.

Fremtiden for reparasjon av sprøyteform

Ettersom plastdeler blir mer komplekse og ledetidene kortere, vil integreringen av AI-drevet diagnostikk and automatisert laserreparasjon vil bli standard. Teknikere som behersker både den metallurgiske vitenskapen om sveising og kjemien til overflatebelegg vil være de mest verdifulle eiendelene i den moderne "Smart Factory."

Sjekkliste for teknisk feilsøking for teknikere

- Er ståltypen identifisert? (Tilpass ledning til uedelt metall).

- Er overflaten "lyse ren"? (Ingen oljer eller rester).

- Er laserparametere satt? (Sjekk Joule og Spot Size).

- Strømmer argongass? (Forhindre oksidasjon).

- Passer belegget til harpiksen? (f.eks. Chrome for PVC).

Ofte stilte spørsmål: Reparasjon av sprøytestøpe

Hvor mye koster lasersveising for muggreparasjon vanligvis?

Kostnaden for lasersveising for muggreparasjon generelt spenner fra $200 til $2000 per reparasjonsøkt, avhengig av kompleksiteten til geometrien og volumet av materiale som trengs. Dette representerer en betydelig besparelse, da det vanligvis bare koster 5 % til 15 % av prisen på en erstatningsform.

Kan du sveise en form som allerede er overflatebehandlet?

Ja, men overflatebelegg må fjernes i reparasjonsområdet først. Belegg som Hard Chrome or TiN må strippes via kjemisk etsing eller presisjonssliping før sveising. Sveising direkte over et belegg vil føre til forurensning , som fører til en sprø sveis og dårlig binding.

Hva er den beste overflatebehandlingen for slipende plast?

For plast forsterket med glassfiber eller mineraler, Titanium Nitride (TiN) or Diamantlignende karbon (DLC) er de beste overflatebehandlingene. Disse PVD-beleggene gir en overflatehardhet på over 80 HRC , som effektivt motstår "sandblåsing"-effekten av slipende harpikser.

Hvor lang tid tar en typisk lasersveisreparasjon?

De fleste mindre lasersveisereparasjoner kan gjennomføres i 2 til 4 timer , inkludert klargjøring og rengjøring. Hvis reparasjonen krever omfattende polering etter sveising eller sekundære overflatebehandlinger som PVD-belegg, er den totale ledetiden vanligvis 24 til 72 timer .

Gir lasersveising muggforvrengning?

Nei, lasersveising forårsaker ikke vridning når det utføres riktig. Fordi laseren leverer en høykonsentrert stråle med en Minimal Heat Affected Zone (HAZ) , forblir hoveddelen av formen ved romtemperatur, og bevarer den strukturelle integriteten og dimensjonstoleransene til verktøyet.

Hva er forskjellen mellom TIG-sveising og lasersveising for støpeformer?

Den primære forskjellen er varmetilførsel .

- TIG sveising bruker en høyvarmebue som skaper en stor HAZ, som ofte krever at hele formen skal glødes og herdes på nytt.

- Lasersveising bruker en presis lysstråle som skaper et mikroskopisk smeltebasseng, som muliggjør reparasjoner på ferdige, herdede verktøy uten å påvirke materialet rundt.

Hvordan velger jeg riktig lasersveisetråd?

Du må samsvarer med den kjemiske sammensetningen av sveisetråden til bunnformstålet. Bruk for eksempel H13 wire for H13 verktøystål . Bruk av en feil ledning kan føre til "vitnelinjer" eller "ghosting" etter at formen er polert, noe som vil vise seg som defekter på de endelige plastdelene.

Hurtigreferansetabell: Reparasjonsløsninger ved defekt

| Defekttype | Anbefalt reparasjon | Hvorfor? |

|---|---|---|

| Parting Line Flash | Lasersveising (P20/H13) | Gjenoppbygger skarpe kanter uten forvrengning. |

| PVC syrekorrosjon | Elektroløst nikkel Plating | Gir 100 % kjemisk barriere i alle hulrom. |

| Utvasking av port | Lasersveis TiN-belegg | Gjenoppretter dimensjoner og gir slitestyrke. |

| Scoring av utkasterstift | Mikropolerende DLC | Reduserer friksjonen for å forhindre at stiften fester seg. |