Introduksjon til CNC -maskinering

I den intrikate verdenen av moderne produksjon, presisjon og effektivitet er viktigst. Fra det minste medisinske implantatet til den største romfartskomponenten, er evnen til å forme råvarer til svært nøyaktige deler kritisk. I flere tiår førte dyktige maskinister omhyggelig utformede komponenter for hånd, en prosess som krevde enorm tid, kompetanse og ofte førte til uoverensstemmelser. Alt dette endret seg med bruk av Computer Numerical Control (CNC) Maskinering, en transformativ teknologi som revolusjonerte produksjonslogskapet.

CNC-maskinering automatiserer kontrollen av maskinverktøy ved hjelp av forhåndsprogrammert dataprogramvare. I stedet for manuelle spaker og hjul, guider digitale instruksjoner maskinens bevegelser, og sikrer enestående nøyaktighet, repeterbarhet og hastighet. Dette skiftet markerte en betydelig utvikling fra tradisjonell manuell maskinering, og banet vei for masseproduksjon av komplekse deler med enestående kvalitet. I dag er CNC -maskinering ryggraden i utallige næringer, fra bil- og romfart til forbrukerelektronikk og medisinsk utstyr, noe som muliggjør å lage intrikate design som en gang var umulige.

Rask oversikt:

3-aksen CNC -maskiner flytter et skjæreverktøy langs tre lineære stier (x, y, z), ideelt for enklere, flate deler og grunnleggende funksjoner.

Kostnadseffektiv og effektiv for høyt volum, mindre komplekse komponenter.

Krever ofte flere oppsett for flersidet maskinering.

5-aksen CNC -maskiner legger til to rotasjonsakser, slik at verktøyet kan nærme seg arbeidsstykket fra praktisk talt enhver vinkel.

For svært kompleks, konturert eller intrikat del.

Større investeringer, for avanserte næringer som romfart og medisinsk.

Forstå 3-akset CNC-maskinering

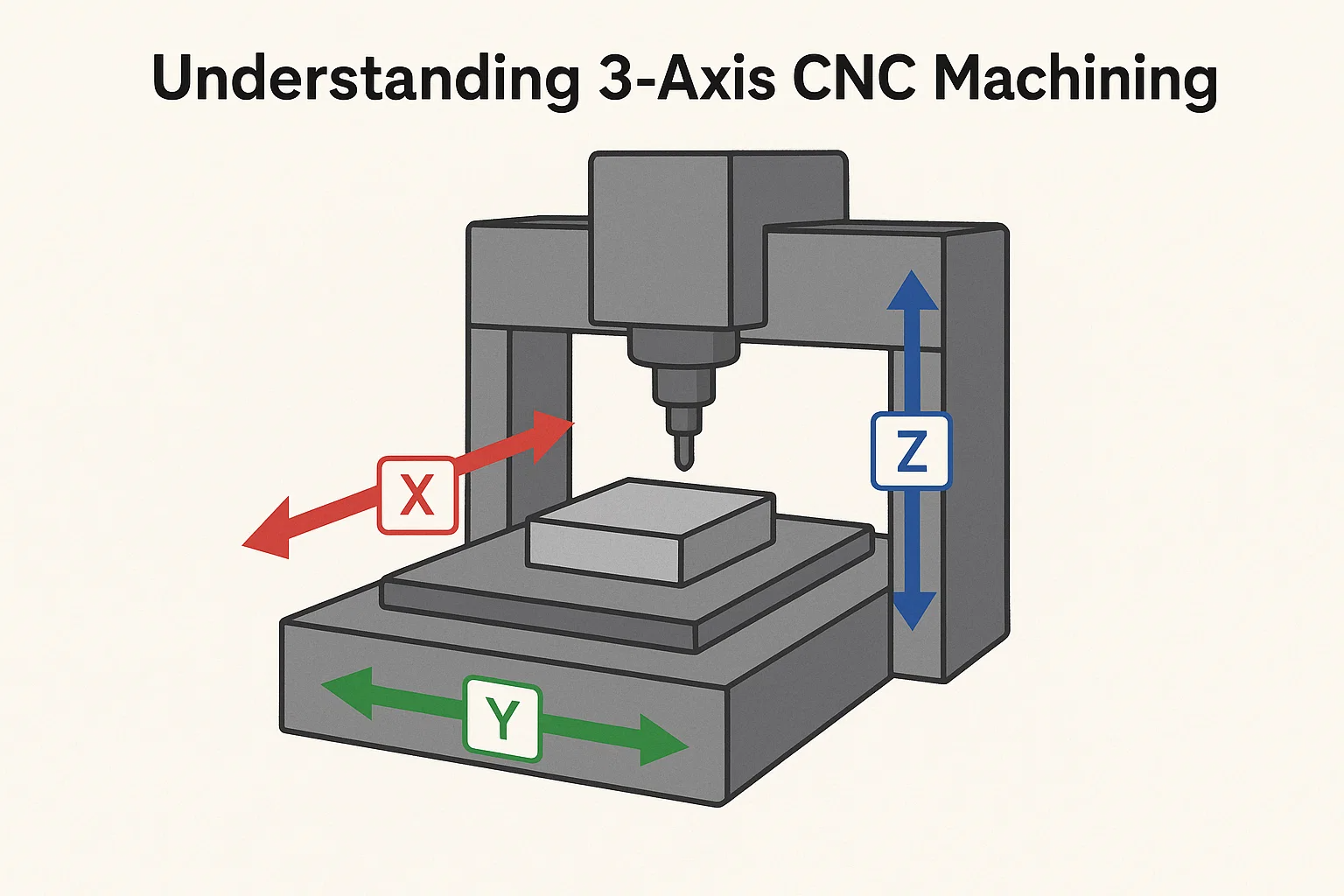

I hjertet av multi-aksen maskinering ligger det grunnleggende bevegelsesbegrepet langs forskjellige akser. Den vanligste og grunnleggende typen er 3-aks CNC-maskinering , som fungerer langs tre primære lineære akser: X, y og z .

-

De X-aksen Kontrollerer typisk bevegelse fra venstre til høyre over maskinens arbeidsseng.

-

De Y-aksen dikterer bevegelse fra foran til bak.

-

De Z-aksen Administrerer den vertikale, opp-og-ned bevegelsen til skjæreverktøyet.

Tenk på det som å tegne på et flatt stykke papir med en penn: du kan flytte pennen til venstre/høyre (x), opp/ned på papiret (y), og løfte den av eller trykke den på papiret (z).

Hvordan 3-akset maskinering fungerer

I en 3-akset CNC-maskin beveger skjæreverktøyet seg langs disse tre aksene for å fjerne materiale fra et stasjonært arbeidsstykke. Dette oppsettet muliggjør maskinering på et enkelt plan eller side av delen om gangen. Verktøyet kan bevege seg lineært i alle tre retninger, og lage funksjoner som hull, spor, lommer og flate overflater. Hvis en annen side av arbeidsstykket må bearbeides, må delen omplasseres manuelt eller "gjenfiksert", noe som betyr at den er klemt inn i en ny retning.

Typiske operasjoner og anvendelser av 3-akset CNC

3-aksen CNC-maskiner er utrolig allsidige og er arbeidshestene i mange maskinbutikker. De utmerker seg med oppgaver som:

-

Vendt: Lage flate overflater.

-

Fresing: Skjære spor, kanaler og lommer.

-

Boring og tapping: Lage hull og gjengede hull.

-

Profilering: Kutte den ytre formen til en del.

-

Gravering: Legge til tekst eller design på en overflate.

Vanlige anvendelser av 3-akset CNC-maskinering inkluderer produksjon av flate komponenter, enkle former, generelle mekaniske deler og prototyping der intrikate underskjæringer eller komplekse krumninger på flere sider ikke er nødvendig.

Fordeler og begrensninger ved maskinering av 3-akser

Fordeler:

-

Kostnadseffektiv: Generelt er 3-aksemaskiner rimeligere å kjøpe, betjene og vedlikeholde sammenlignet med deres fleraksiske kolleger.

-

Enklere programmering: Programmering av 3-aksers verktøystier er ofte mer enkel, noe som gjør dem lettere å lære og implementere.

-

Raskere oppsett for enkle deler: For deler som kan bearbeides i ett eller to oppsett, kan 3-aksen være veldig effektiv.

-

Høy gjennomstrømning: Ideell for produksjon med høyt volum av enklere komponenter.

Begrensninger:

-

Begrenset kompleksitet: Kan ikke lett lage komplekse geometrier med underskjæringer eller funksjoner på flere sider uten å fikse.

-

Flere oppsett som kreves: For deler som krever maskinering på mer enn den ene siden, må arbeidsstykket roteres manuelt og klemmes på nytt flere ganger. Dette øker oppsettetiden og kan innføre unøyaktigheter.

-

Overflatefinish: Noen ganger kan produsere mindre optimale overflatebehoglinger på konturerte overflater på grunn av "trappestring" -effekten av lineære kutt.

-

Redusert verktøyets levetid: Verktøy kan oppleve mer slitasje når du nærmer deg komplekse konturer fra et begrenset antall vinkler.

Dykking i 5-akset CNC-maskinering

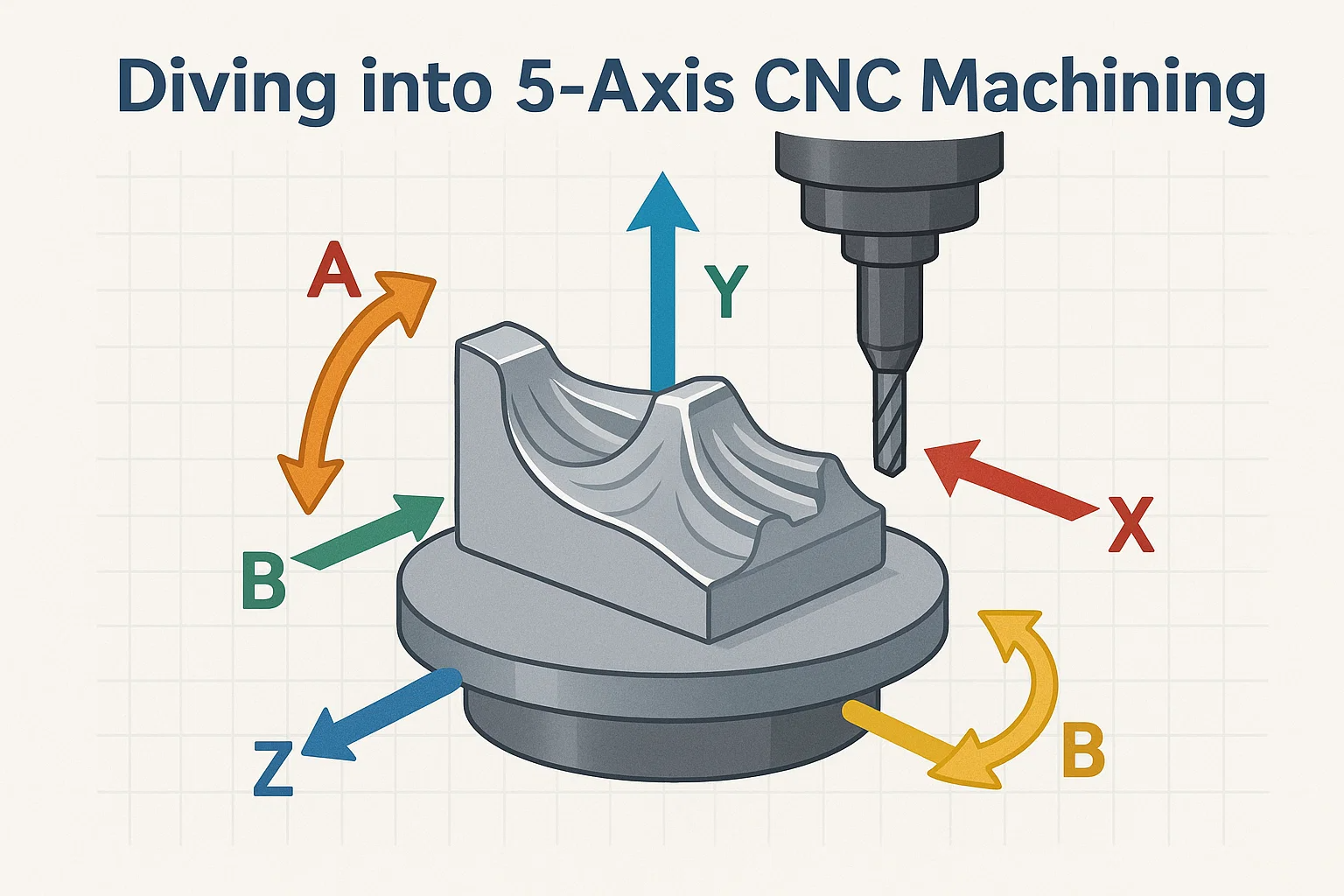

Mens 3-akset maskinering utmerker seg ved operasjoner på et enkelt plan, krever kravene til moderne produktdesign ofte for langt større kompleksitet. Det er her 5-akset CNC-maskinering trinn inn, legge til to ekstra rotasjonsakser til de eksisterende tre lineære aksene (x, y, z). Disse ekstra aksene lar skjæreverktøyet nærme seg arbeidsstykket fra praktisk talt alle retninger, noe som muliggjør å skape svært intrikate og komplekse geometrier i et enkelt oppsett.

Forklaring av de fem aksene

I en 5-aksemaskin har du fremdeles den kjente lineæren X, y og z akser. De to ytterligere aksene er rotasjon, vanligvis referert til som A og B, eller A og C .

-

X, y, z: De lineære bevegelsene, som i 3-akset maskinering.

-

A-aksen: Roterer rundt x-aksen.

-

B-aksen: Roterer rundt y-aksen.

-

C-aksen: Roterer rundt z-aksen.

Ulike 5-aksemaskinkonfigurasjoner vil kombinere disse rotasjonsaksene på forskjellige måter (f.eks. A og B, A og C eller B og C). Den viktigste takeawayen er at disse rotasjonene lar verktøyet eller arbeidsstykket (eller begge deler) vippe og rotere, og presenterer forskjellige overflater til skjæreverktøyet uten manuell intervensjon.

Typer av 5-aksemaskiner: Samtidig og 3 2

Det er viktig å skille mellom de to primære typene av 5-akset maskinering, ettersom deres evner og applikasjoner er forskjellige:

-

Samtidig 5-akset maskinering (full 5-aksen): I denne modusen beveger alle fem aksene seg samtidig og kontinuerlig under skjæreprosessen. Dette betyr at verktøyet kan opprettholde kontinuerlig kontakt med en kompleks konturert overflate, som flyter jevnt rundt kurver og former. Denne muligheten er avgjørende for å generere svært komplekse, organiske former og oppnå overlegne overflatebehandlinger på intrikate deler.

-

3 2 Axis Maskinering (posisjon 5-aksen): Også kjent som "posisjon 5-aksen", bruker denne metoden de to rotasjonsaksene for å orientere arbeidsstykket eller verktøyet til en fast stilling, og deretter skjer maskinering ved å bruke bare de tre lineære (x, y, z) aksene. Når en seksjon er maskinert, reorerer rotasjonsaksene delen for neste avsnitt. Selv om det ikke er så flytende som samtidig 5-aksen, reduserer 3 2-maskinering fremdeles betydelig oppsett sammenlignet med 3-aksen, noe som gjør det svært effektivt for deler med funksjoner på flere, distinkte ansikter.

Hvordan 5-akset maskinering fungerer og dens evner

Kjernefunksjonen til 5-akset maskinering ligger i dens evne til å rotere skjæreverktøyet og/eller arbeidsstykket under maskineringsprosessen. Denne kontinuerlige eller indekserte bevegelsen gir mulighet for:

-

Underskjæring: Å nå funksjoner som er "skjult" eller vinklet på en slik måte at en 3-aksemaskin ikke kunne få tilgang til dem uten å fikse.

-

Optimaliserte verktøyvinkler: Maskinen kan vippe verktøyet for å opprettholde den optimale skjærevinkelen i forhold til delens overflate, noe som fører til bedre overflatebehandling, lengre levetid og raskere materialfjerning.

-

Enkeltoppsetting av maskinering: Mange komplekse deler kan bearbeides fullt ut på en gang, redusere oppsettstider dramatisk, eliminere kumulative feil fra flere oppsett og forbedre den generelle delnøyaktigheten.

Fordeler ved å bruke 5-akset CNC-maskinering

Fordelene ved å gå til 5-akset maskinering er betydningsfulle, spesielt for høye verdi og komplekse komponenter:

-

Økt delkompleksitet: Evnen til å maskinere sterkt intrikate geometrier, organiske former og komplekse kurver som er upraktiske eller umulige på 3-aksemaskiner.

-

Reduserte oppsett og ledetider: Ved å bearbeide flere sider i et enkelt oppsett, kuttes oppsetttider drastisk, noe som fører til raskere produksjonssykluser og forbedret generell effektivitet.

-

Forbedret nøyaktighet og presisjon: Å eliminere flere oppsett minimerer risikoen for menneskelig feil og omplassering av unøyaktigheter, noe som resulterer i høyere dimensjonal nøyaktighet og strammere toleranser.

-

Overlegen overflatefinish: Kontinuerlig verktøyengasjement og optimaliserte skjærevinkler fører til jevnere overflatebehandlinger, og reduserer eller eliminerer ofte behovet for sekundær etterbehandlingsoperasjoner.

-

Forbedret verktøyets levetid og ytelse: Evnen til å orientere verktøyet betyr optimalt mindre stress på banebrytende, noe som fører til lengre levetid og mer effektive materialfjerningshastigheter.

-

Tilgang til underskjæringer og dype lommer: Maskineringsområder som er utilgjengelige med 3-aksede begrensninger blir rutinemessig.

Bruksområder av 5-akset CNC i komplekse geometrier og høye presisjonsdeler

Gitt sine avanserte evner, er 5-akset CNC-maskinering uunnværlig i bransjer som krever de høyeste nivåene av presisjon og geometrisk kompleksitet. Bruksområdene spenner over et bredt spekter:

-

Aerospace: Produksjon av turbinblader (blisker), løpehjul, strukturelle komponenter med komplekse konturer og motordeler.

-

Medisinsk utstyr: Produksjon av intrikate kirurgiske instrumenter, ortopediske implantater (f.eks. Knee- og hofteledd) og protesekomponenter med anatomiske former.

-

Mold og dø: Å skape svært detaljerte og komplekse mugghulrom for plastinjeksjonsstøping, blåse støping og støpe.

-

Automotive: Prototyping og produksjon av motorkomponenter, løpehjul og kunstneriske kroppspaneler.

-

Energi: Komponenter for olje og gass, og fornybar energisektorer som krever komplekse geometrier og holdbare materialer.

-

Kunst og design: Skulptur intrikate kunstneriske stykker og prototyper med organiske former.

5-akset CNC-maskinering representerer et betydelig sprang i produksjonsevne, slik at industrier kan skyve grensene for design og lage komponenter med enestående funksjonalitet og form.

3-aksen vs. 5-aksen: Nøkkelforskjeller

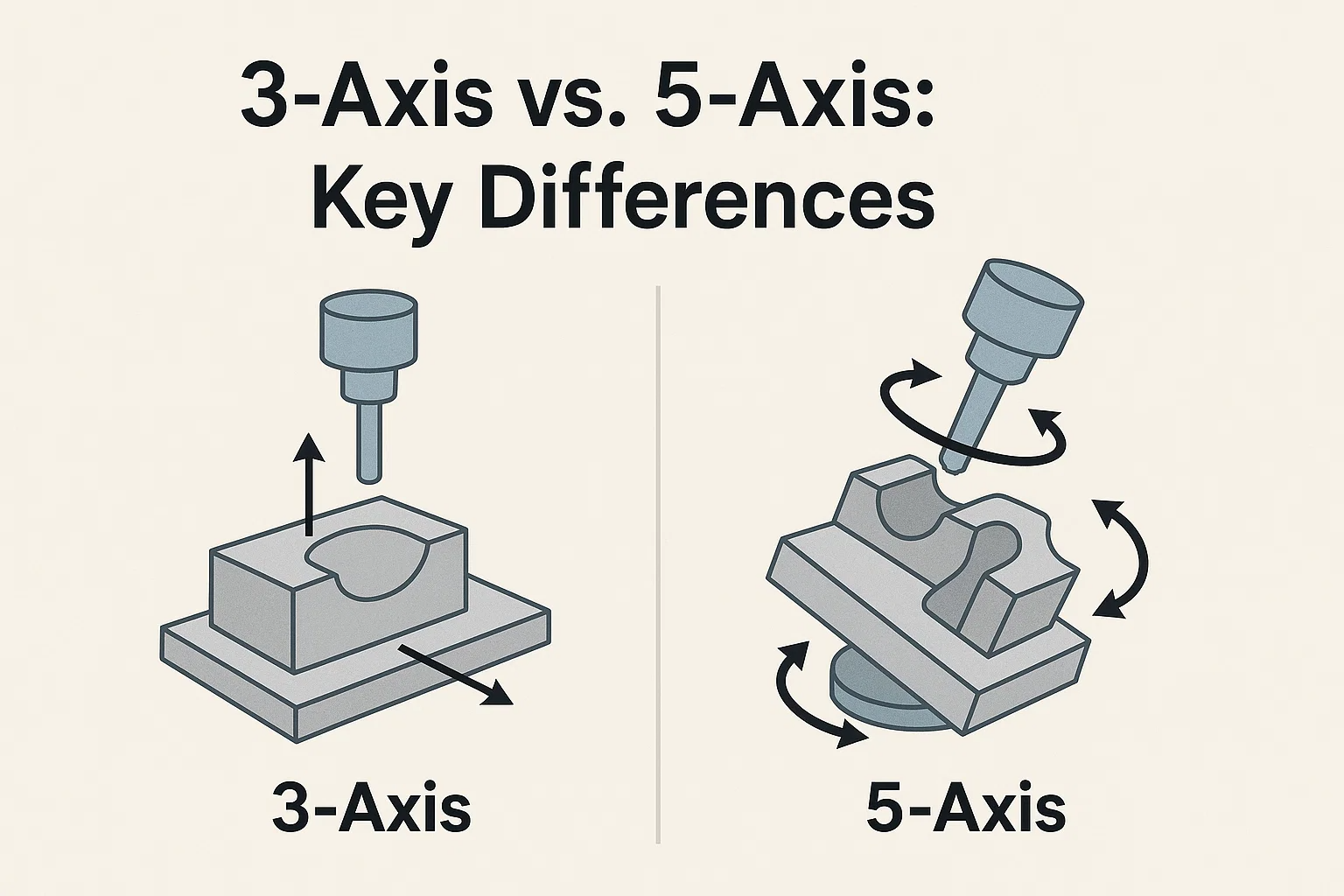

Å velge mellom 3-akset og 5-akset CNC-maskinering er en kritisk beslutning som påvirker delvis kompleksitet, produksjonseffektivitet, kostnader og til slutt suksessen til et prosjekt. Selv om begge er kraftige produksjonsmetoder, dikterer deres grunnleggende forskjeller deres optimale brukssaker.

For å gi en klar sammenligning, la oss bryte ned de viktigste distinksjonene:

| Trekk | 3-aks CNC-maskinering | 5-akset CNC-maskinering |

| Bevegelsesakser | X, y, z (tre lineære akser) | X, y, z (tre lineære akser) to rotasjonsakser (a, b eller c) |

| Del kompleksitet | Best for enklere geometrier, flate overflater, grunnleggende lommer og hull. Begrenset for underskjæringer eller komplekse konturer. | Ideell for svært komplekse, konturerte, organiske former, underskjæringer og intrikate funksjoner. |

| Oppsett tid og effektivitet | Krever ofte flere oppsett og gjenfiksert for deler med funksjoner på forskjellige sider, noe som øker den generelle ledetiden. | Kan maskinere flere sider eller hele delen i et enkelt oppsett, noe som reduserer oppsettets tid og forbedrer effektiviteten betydelig. |

| Overflatefinish og presisjon | Bra for flate overflater. Konturerte overflater kan utvise "trappestring" eller mindre optimal finish, og potensielt kreve etterbehandling. | Oppnår overlegen overflatebehandling på komplekse konturer på grunn av kontinuerlig verktøyorientering og optimaliserte skjærevinkler, og eliminerer ofte sekundær etterbehandling. |

| Verktøyhensyn | Bruker vanligvis lengre verktøy for å nå funksjoner, noe som kan føre til vibrasjoner, avbøyning og redusert levetid. Begrenset utvalg av verktøytilgang. | Tillater kortere, mer stive verktøy på grunn av tilgang med flere vinkler. Optimalt verktøyengasjement fører til lengre levetid og bedre materialfjerning. |

| Programmeringskompleksitet | Relativt enklere programmering (G-kode) på grunn av færre frihetsgrader. Lettere for programmerere på inngangsnivå. | Betydelig mer kompleks programmering på grunn av koordinering av fem samtidige akser. Krever avansert CAD/CAM -programvare og dyktige programmerere. |

| Kollisjons unngåelse | Enklere kollisjonsdeteksjon og unngåelse på grunn av begrenset bevegelse. | Svært kritisk og sammensatt; Krever avanserte simuleringsverktøy innen CAM -programvare for å forhindre kollisjoner mellom verktøyet, holderen, spindelen og arbeidsstykket. |

| Kostnadsanalyse | Opprinnelig investering: lavere. Maskiner er mindre komplekse og dermed rimeligere. Driftskostnader: Generelt lavere per time på grunn av enklere oppsett og mindre komplekse maskiner. | Innledende investering: betydelig høyere. Maskiner er mer mekanisk kompliserte og krever avanserte kontroller. Driftskostnader: Høyere per time på grunn av maskinkompleksitet, spesialisert programmering og vedlikehold. Kostnaden per del kan imidlertid være lavere for komplekse deler på grunn av reduserte oppsett og høyere effektivitet. |

| Operatørferdighetsnivå | Moderat til høy. | Høy til ekspert; Krever grundig kunnskap om multi-aksemaskineringsprinsipper og avansert programvare. |

Detaljert fordeling av viktige forskjeller:

-

Kompleksitet av deler som kan maskineres: Dette er den mest grunnleggende forskjellen. 3-aksemaskiner er begrenset til maskinering fra et begrenset antall veibeskrivelser (vanligvis toppen, og noen ganger sidene hvis delen er omorientert). 5-aksemaskiner, med sine rotasjonsevner, kan få tilgang til praktisk talt enhver vinkel på arbeidsstykket i et enkelt oppsett. Dette låser opp muligheten til å lage svært komplekse 3D-former, organiske former og dype funksjoner med underskjæringer som ganske enkelt er umulige eller uoverkommelig dyre på en 3-aksemaskin.

-

Oppsett tid og effektivitet: For en del som krever maskinering på flere ansikter (f.eks. Alle seks sider av en kube), ville en 3-aksemaskin nødvendiggjøre flere manuelle omstøtter, som hver krever at maskinen stopper, operatøren skal gripe inn og nye forskyvninger skal settes. Dette gir betydelig tid, arbeidskraft og potensial for feil. En 5-aksemaskin kan ofte fullføre en slik del i et enkelt oppsett, og drastisk kutte ned på ikke-maskineringstid og forbedre den generelle effektiviteten.

-

Overflatefinish og presisjon: Når du maskinerer buede overflater på en 3-aksemaskin, må verktøyet lage en serie lineære pasninger, som kan etterlate synlige "trinn" eller verktøymerker, og ofte krever sekundær etterbehandlingsoperasjoner som sliping eller polering. 5-aksemaskiner kan kontinuerlig orientere skjæreverktøyet tangens til overflaten, noe som gir mulighet for jevnere, mer presise kutt som resulterer i en overlegen overflatebehandler direkte fra maskinen, og minimerer eller eliminerer etterbehandling. Enkeltoppsettingsmetoden reduserer også akkumulering av feil som kan oppstå med flere refikser, noe som fører til høyere generell delnøyaktighet.

-

Verktøy- og programmeringshensyn:

-

Verktøy: Maskinering av 3-akser krever noen ganger lengre verktøy for å nå dype lommer eller funksjoner, noe som kan være utsatt for skravling, vibrasjon og avbøyning, og påvirker overflaten og nøyaktigheten. 5-aksemaskiner kan ofte bruke kortere, mer stive verktøy fordi de kan vippe delen eller verktøyet for å nå funksjonen, forbedre stabiliteten og skjære ytelsen.

-

Programmering: Programmering for 3-akse er relativt grei, og har først og fremst å håndtere lineære bevegelser. 5-akset programmering er imidlertid betydelig mer kompleks. Det krever sofistikert CAD/CAM -programvare som er i stand til å generere verktøystier som koordinerer alle fem aksene samtidig mens de unngår kollisjoner mellom verktøyet, verktøyholderen, spindelen og arbeidsstykket. Denne kompleksiteten krever dyktige programmerere og innebærer ofte omfattende simulering.

-

-

Kostnadsanalyse: Innledende investeringer og driftskostnader:

-

Innledende investering: Det er en betydelig forskjell i forhåndskostnadene. 3-aksen CNC-maskiner er generelt mye rimeligere å kjøpe, noe som gjør dem til et tilgjengelig inngangspunkt for mange butikker. 5-aksemaskiner, med sin ekstra mekaniske kompleksitet, tilleggsmotorer, avanserte kontrollsystemer og presisjonskomponenter, representerer en mye høyere kapitalutgifter.

-

Driftskostnader: Mens driftskostnadene for en 5-aksemaskin kan være høyere (på grunn av høyere vedlikehold, strømforbruk og behovet for dyktige operatører/programmerere), er det Kostnad per del For komplekse komponenter kan ofte være lavere enn 3-aksen. Dette er fordi effektivitetsgevinsten ved reduserte oppsett, raskere syklustider, forbedret verktøyets levetid og eliminering av sekundære operasjoner kan oppveie den høyere timeprisen. For enklere deler er imidlertid 3-aksen fortsatt den ubestridte kostnadsmesteren.

-

Valget mellom 3-aksen og 5-akset handler derfor ikke bare om "flere akser er bedre", men snarere en strategisk beslutning basert på de spesifikke kravene til prosjektet, ønsket delkompleksitet, nøyaktighetskrav, produksjonsvolum og tilgjengelig budsjett.

Søknader og bransjer

Allsidigheten og presisjonen av CNC-maskinering med flere akser har gjort det til en uunnværlig teknologi på tvers av et stort spekter av bransjer. Mens 3-aksemaskiner forblir viktige for enklere, høye volumdeler, låser 5-aksemaskiner opp nye muligheter for innovasjon og ytelse i felt som krever største kompleksitet og nøyaktighet.

Her er en titt på hvordan både 3-akset og 5-akset CNC-maskinering brukes på tvers av forskjellige sektorer:

Luftfart: Produksjon av turbinblader, strukturelle komponenter

Luftfartsindustrien er uten tvil den mest krevende sektoren for CNC -maskinering, der sikkerhet, ytelse og vektreduksjon er avgjørende.

-

5-akset dominans: Denne industrien er sterkt avhengig av 5-akset samtidig maskinering for kritiske komponenter. Eksempler inkluderer:

-

Turbinblad (blisker/løpehjul): De komplekse, aerodynamiske kurvene med turbinblader, ofte produsert som blisker med ett stykke, krever kontinuerlig 5-akset bevegelse for å oppnå den nødvendige presisjonen for optimal luftstrøm og effektivitet.

-

Strukturelle komponenter: Intrikate flyrammer, vingesprekker, skott og landingsutstyrskomponenter med komplekse konturer og presise hullmønstre er maskinert til tette toleranser fra høy styrke, lette materialer som titan og aluminiumslegeringer.

-

Motorhus og dyser: Disse delene har ofte interne kjølekanaler og komplekse geometrier som bare kan produseres effektivt med fleraksiske evner.

-

-

3-akset verktøy: Mens 5-aksen er avgjørende for svært komplekse deler, spiller 3-aksemaskiner fremdeles en rolle i å produsere enklere parentes, monteringsplater og interne komponenter som ikke krever flersidig tilgang eller komplekse konturer.

Bil: Prototyping og produksjon av komplekse motordeler

Bilindustrien bruker CNC-maskinering mye, fra rask prototyping til produksjon med høyt volum, og presser kontinuerlig for effektivitet og ytelse.

-

5-aksen for ytelse og prototyping:

-

Motorblokker og sylinderhoder: Mens storstilt produksjon ofte bruker dedikerte overføringslinjer, er 5-aksemaskiner avgjørende for å prototypere nye motorutforminger, og skaper komplekse forbrenningskamre, inntaksmanifolder og eksosporter med optimalisert strømningsdynamikk.

-

Overføringskomponenter: Hjul, sjakter og girkassehus med intrikate interne geometrier drar nytte av fleraksiske evner, og sikrer jevn drift og holdbarhet.

-

Tilpasning og nisjekjøretøy: For høyytelses-, luksus- eller racingbiler gir 5-aksen for å lage unike, optimaliserte komponenter.

-

-

3-aksen for volum og enkelhet:

-

Bremsrotorer og bremser: Mange enklere bilkomponenter, spesielt de som stort sett er flate eller rotasjonsmessige symmetriske, produseres effektivt på 3-akset fabrikker og CNC dreiebenker (som fungerer på 2 eller 3 akser).

-

Chassis og innvendige parenteser: Mindre komplekse strukturelle og interiørkomponenter blir ofte maskinert ved bruk av 3-akser-prosesser for kostnadseffektivitet.

-

Medisinsk utstyr: implantater, kirurgiske instrumenter, proteser

Presisjon, biokompatibilitet og intrikate design er ikke omsettelige i det medisinske feltet, noe som gjør CNC-maskinering uunnværlig.

-

5-aksen for livskritiske komponenter:

-

Ortopediske implantater: HIPE- og kneleddserstatninger, ryggimplantater og beinplater krever komplekse anatomiske former og svært glatte overflatebehandling som bare 5-akset samtidig maskinering kan oppnå pålitelig. Materialer som titan og koboltkrom er vanlige.

-

Kirurgiske instrumenter: Fine, intrikate kirurgiske verktøy, ofte med komplekse gripende overflater, spesialiserte skjærekanter eller interne mekanismer, produseres med høy presisjon ved bruk av 5-akser.

-

Tilpasset proteser: Pasientspesifikke protese lemmer og tannimplantater krever absolutt nøyaktighet for passform og funksjon, ofte skapt fra digitale skanninger direkte oversatt til 5-aksers verktøystier.

-

-

3-aksen for støttekomponenter: Enklere hus med medisinsk utstyr, baseplater for diagnostisk utstyr og visse laboratorieverktøykomponenter kan produseres effektivt med 3-akset maskinering.

Mold and Die: Lage intrikate mugghulrom og die -komponenter

Mold og die -industrien er grunnleggende for masseproduksjon, ettersom disse verktøyene former alt fra plastforbrukervarer til bildeler.

-

5-aksen for komplekse former:

-

Injeksjonsformer for komplekse deler: Å lage de intrikate hulrommene for plastinjeksjonsstøping, spesielt for deler med komplekse krumninger, underklipp og fine overflateteksturer, er en førsteklasses applikasjon for maskinering av 5-akser. Det reduserer behovet for sekundære prosesser som EDM eller håndpolering betydelig.

-

Die Casting Dies and Stamping Dies: For deler som krever komplekse former eller hvor flere funksjoner må integreres i en enkelt dyse, sikrer 5-aksen den høye presisjonen og overflatekvaliteten som trengs for millioner av repetisjoner.

-

-

3-aksen for enklere dies og baser: 3-aksemaskiner brukes fremdeles til mindre komplekse mugginnsatser, baser og komponenter som ikke har svært konturerte overflater.

Andre bransjer: elektronikk, energi og forbruksvarer

Rekkevidden for multi-aksen CNC strekker seg langt utover disse kjerneindustriene:

-

Elektronikk:

-

5-aksen: Varmevasker med høy presisjon med komplekse fingeometrier, tilpassede kabinetter for high-end lyd- eller dataenheter, og spesialiserte kontakter drar ofte fordel av 5-akset muligheter for optimal termisk styring og presis passform.

-

3-aksen: Produksjon av komponenter for kretskort, grunnleggende kabinetter og små mekaniske deler for forbrukerelektronikk.

-

-

Energi (olje og gass, fornybar):

-

5-aksen: Komponenter for borehullsverktøy som må tåle ekstreme forhold, turbinkomponenter for hydro- eller vindkraftproduksjon med komplekse aerodynamiske profiler og høytrykksventillegemer.

-

3-aksen: Fremstilling av rammer for solcellepaneler, mindre komplekse rørkomponenter og standardflenser.

-

-

Forbruksvarer:

-

5-aksen: Produksjon av high-end sportsutstyr (f.eks. Golfklubbhoder, sykkelkomponenter), intrikate smykkeformer og deler for spesialiserte kameraer eller optiske enheter der form og estetikk er kritiske.

-

3-aksen: Prototyping og produksjon av hus for apparater, møbelkomponenter og forskjellige hverdagsartikler der kostnadseffektivitet og enkle geometrier er nøkkelen.

-

I hovedsak, mens 3-akset maskinering fortsatt er en grunnleggende og kostnadseffektiv løsning for et stort utvalg av deler, er 5-akset maskinering teknologien som muliggjør å lage den mest avanserte, høye ytelsen og geometrisk utfordrende komponenter som definerer moderne ingeniør- og produktdesign. Utvalget kommer ofte ned på å balansere delkompleksitet, nødvendig presisjon, produksjonsvolum og budsjett.

Velge riktig CNC -maskin

Avgjørelsen mellom å investere i en 3-akset eller en 5-akset CNC-maskin er en betydelig en for enhver produksjonsoperasjon. Det handler ikke om at den ene er iboende "bedre" enn den andre, men snarere om å velge den mest passende teknologien for spesifikke behov og forretningsmessige mål. En nøye evaluering av flere viktige faktorer er essensiell.

Faktorer å vurdere: Del kompleksitet, produksjonsvolum, budsjett

-

Del kompleksitet og geometri:

-

3-aksen: Hvis din primære produksjon involverer flate deler, komponenter med enkle lommer, enkle konturer på et enkelt plan, eller deler som enkelt kan omplasseres manuelt uten å miste presisjon, er en 3-aksemaskin sannsynligvis tilstrekkelig og mer økonomisk.

-

5-aksen: For design med komplekse kurver, intrikate 3D-overflater, underskjæringer, dype lommer som krever tilgang med flere vinkler, eller komponenter som krever ekstremt tette toleranser og overlegen overflatebehandling i et enkelt oppsett, er 5-akset maskinering det klare valget. Luftfarts-, medisinske og avanserte bildeler er primære eksempler.

-

-

Produksjonsvolum:

-

3-aksen: For veldig høyt volumproduksjon av enklere deler kan en flåte av 3-aksemaskiner være svært kostnadseffektiv, spesielt hvis oppsetttidene er minimale per del.

-

5-aksen: Mens 5-aksemaskiner har høyere startkostnader, fører deres evne til å redusere oppsett og konsolidere operasjoner ofte til raskere syklustider per del for komplekse geometrier. Dette kan resultere i lavere totale kostnader per del for høye verdi, intrikate komponenter, selv ved lavere volumer, ved å redusere arbeidskraft, verktøy og etterbehandling. For svært komplekse deler muliggjør 5-aksen også "lys-ut" produksjon (uovervåket drift) på grunn av redusert menneskelig inngripen.

-

-

Budsjett: Innledende investeringer og driftskostnader:

-

Innledende investering: 3-aksemaskiner er betydelig rimeligere, noe som gjør dem ideelle for startups eller bedrifter med begrenset kapital. En 5-aksemaskin representerer et mye større kapitalutlegg på grunn av sine avanserte mekanikere, kontrollsystemer og presisjonskomponenter.

-

Driftskostnader: Mens 5-aksemaskiner har høyere timedriftskostnader (strøm, spesialisert verktøy, svært dyktige programmerere/operatører, vedlikehold), kan disse oppveies av økt effektivitet, redusert skrot og eliminering av sekundære operasjoner for komplekse deler. Når du beregner ekte kostnader, bør du vurdere de totale kostnadene for å produsere en ferdig del, ikke bare maskinens timepris.

-

-

Ønsket overflatebehandling og nøyaktighet:

-

Hvis overflatebehandlingen er kritisk og ikke tåler "trappestring" eller krever minimal etterbehandling, gir 5-aksen en tydelig fordel. Tilsvarende, for de høyeste nivåene av dimensjons nøyaktighet på komplekse geometrier, reduserer en-oppsettets evne til 5-akset kumulative feil.

-

-

Programmeringskompetanse og programvare:

-

Evaluer teamets nåværende programmeringsferdigheter og mulighetene til din eksisterende CAD/CAM -programvare. 5-akset maskinering krever mer sofistikert programvare og høyt trente programmerere på grunn av kompleksiteten i å koordinere flere akser og unngå kollisjoner.

-

Når skal du bruke 3-aksen mot 5-aksen

-

Velg 3-aksen når:

-

Deler er relativt enkle, for det meste prismatiske, eller kan maskineres fra 1-2 sider.

-

Budsjettbegrensninger er strenge.

-

Produksjon med høyt volum av enkle komponenter er prioriteten.

-

Lavere nøyaktighet og overflatebehandling på konturerte overflater er akseptable, eller etterbehandling er mulig.

-

Du har god arbeidskraft for manuell gjenfiksing om nødvendig.

-

-

Velg 5-aksen når:

-

Deler har komplekse geometrier, freeform overflater, underskjæringer eller funksjoner som krever tilgang med flere vinkler.

-

Høy presisjon og overlegen overflatebehandling er kritisk.

-

Å redusere oppsetttider og øke den generelle effektiviteten (for komplekse deler) er avgjørende.

-

Du tar sikte på "enkeltoppgave" -maskinering for å minimere feil og ledetider.

-

Du produserer komponenter med høy verdi for bransjer som romfart, medisinsk eller avansert bil.

-

Du har budsjett for en høyere innledende investering og tilgang til dyktig programmeringstalent.

-

Til syvende og sist innebærer det optimale valget ofte en blanding av disse hensynene, og for mange produksjonsanlegg gir både 3-akset og 5-akset evner størst fleksibilitet til å takle et mangfoldig utvalg av prosjekter.

Fremtidige trender i multi-aksen CNC-maskinering

Verden av multi-aksen CNC-maskinering er langt fra stillestående. Drevet av nådeløse krav om høyere presisjon, større effektivitet og mer komplekse delegenskaper, fortsetter teknologien å utvikle seg i raskt tempo. Flere viktige trender former fremtiden:

-

Økt automatisering og lysutvikling:

-

Utover automatiserte verktøyskiftere og pallsystemer, blir integrering av samarbeidsroboter (COBOTS) for delbelastning/lossing, avbyggende og kvalitetsinspeksjon mer vanlig. Dette skyver mot helautomatisert, "lys-ut" -produksjon, slik at maskiner kan kjøre 24/7 med minimal menneskelig tilsyn, drastisk øke gjennomstrømningen og redusere arbeidskraftskostnadene.

-

-

Kunstig intelligens (AI) og maskinlæring (ML) integrasjon:

-

AI og ML revolusjonerer CNC ved å optimalisere prosesser i sanntid. Dette inkluderer:

-

Forutsigbart vedlikehold: AI -algoritmer analyserer sensordata (vibrasjon, temperatur, strømforbruk) for å forutsi slitasje av verktøy og potensielle maskinfeil før De oppstår, noe som muliggjør proaktivt vedlikehold og reduserer kostbar driftsstans.

-

Verktøysti -optimalisering: AI kan analysere tidligere maskineringsdata for å optimalisere skjæreparametere (fôr, hastigheter, kuttedybde) for forbedret effektivitet, overflatebehandling og verktøyets levetid, til og med tilpasse seg materielle variasjoner.

-

Automatisert kvalitetskontroll: AI-drevne synssystemer kan utføre inspeksjon i prosessen, og oppdage defekter og avvik i sanntid.

-

-

-

Digital tvillingteknologi:

-

Å lage en "digital tvilling" - en virtuell kopi av den fysiske CNC -maskinen og hele produksjonsprosessen - får trekkraft. Dette åpner for:

-

Omfattende simulering: Å kjøre virtuelle maskineringssimuleringer for å identifisere potensielle kollisjoner, optimalisere verktøystier og teste forskjellige strategier uten å konsumere fysiske ressurser.

-

Sanntidsovervåking og kontroll: Bruk den digitale tvillingen til å overvåke den faktiske maskinens ytelse i sanntid, diagnostisere problemer og gjøre justeringer eksternt.

-

-

-

Hybridproduksjon: Additive møter subtraktiv:

-

En banebrytende trend involverer maskiner som kombinerer additiv produksjon (3D -utskrift) og subtraktiv CNC -maskineringsmuligheter i en enkelt plattform. Dette åpner for:

-

Bygging og etterbehandling: Bygging av en nesten nettformedel (f.eks. Via rettet energiavsetning - DED) og deretter nøyaktig maskinering av den til endelige toleranser og overflatebehandling i samme maskin.

-

Reparasjons- og funksjonstilsetning: Reparere slitte eller skadede komponenter med høy verdi ved å tilsette materiale og deretter bearbeide det, eller legge til komplekse funksjoner til eksisterende deler. Dette reduserer materialavfall og åpner nye designmuligheter.

-

-

-

Avansert tilkobling og IoT (Internet of Things):

-

CNC -maskiner kobles i økende grad, og deler data over fabrikkgulvet og utover. Dette muliggjør:

-

Sanntidsytelsesovervåking: Operatører og ledere kan få tilgang til live data om maskinutnyttelse, produktivitet og helse.

-

Datadrevet beslutningstaking: Innsikt fra aggregerte data kan informere produksjonsplanlegging, ressursallokering og kontinuerlige forbedringsinitiativer.

-

-

-

Bærekraftig produksjonspraksis:

-

Bransjen går mot mer miljøvennlige løsninger, inkludert energieffektive maskindesign, optimaliserte skjærestrategier for å redusere materialavfall, forbedret kjølevæskefiltrering og resirkuleringssystemer og bruk av mer bærekraftige skjærevæsker.

-

Programvare og programmering

Bak hver nøyaktig kuttet del er et nøye utformet sett med instruksjoner, generert og foredlet gjennom sofistikert programvare. Utviklingen av CNC-maskinering av flere akser er uløselig knyttet til fremskritt i Computer-Aided Design (CAD) and Datastøttet produksjon (CAM) Programvare, sammen med det grunnleggende språket for CNC -programmering.

CAD/CAM-programvare for 3-akser og 5-aksemaskiner

Reisen fra et digitalt konsept til en fysisk del begynner med CAD og CAM.

-

CAD (datastøttet design): Denne programvaren brukes til å lage 2D -tegningene og 3D -modellene av delen som skal produseres. Moderne CAD -systemer tilbyr robuste verktøy for å designe komplekse geometrier, sikre dimensjons nøyaktighet og forberede modeller for produksjonsprosessen. For maskinering av flere akser må CAD-programvare være i stand til å håndtere svært intrikate overflater og komplekse samlinger.

-

CAM (datastøttet produksjon): Det er her magien skjer for CNC -maskinering. CAM-programvare tar 3D-modellen som er opprettet i CAD og oversetter den til maskinlesbare instruksjoner. Nøkkelfunksjonene til CAM -programvaren inkluderer:

-

Verktøysti -generasjon: Den mest kritiske funksjonen, og skaper de nøyaktige rutene som skjæreverktøyet vil følge for å fjerne materiale. For 3-akse er disse verktøystiene relativt enkle. For 5-akset må CAM-programvare generere svært komplekse, synkroniserte verktøystier som koordinerer alle fem aksene, og sikrer jevn bevegelse, optimale skjærevinkler og effektiv materialfjerning.

-

Verktøybibliotekstyring: Lagring og administrasjon av data for forskjellige skjæreverktøy (diametre, lengder, fløyter, materialer osv.).

-

Feeds og hastighetsberegning: Bestemme den optimale rotasjonshastigheten til spindelen og hastigheten som verktøyet beveger seg gjennom materialet for å oppnå ønsket overflatebehandling og verktøyets levetid.

-

Kollisjonsdeteksjon: Avgjørende, spesielt for 5-aksen, simulerer CAM-programvaren hele maskineringsprosessen for å oppdage og forhindre kollisjoner mellom skjæreverktøyet, verktøyholderen, spindelen, arbeidsstykket og maskinkomponentene. Dette forhindrer kostbar skade og sikrer sikker drift.

-

Etterbehandling: Det siste trinnet der de generiske verktøystiene generert av CAM blir konvertert til den spesifikke G-koden og M-kode-dialekten som en bestemt CNC-maskins kontroller kan forstå. Dette er en høyt spesialisert og kritisk funksjon, ettersom en dårlig konfigurert post-prosessor kan føre til maskinfeil eller suboptimal ytelse.

-

For maskinering av 5-akser , CAM -programvarefunksjonene må være usedvanlig avanserte. Den trenger algoritmer som kan håndtere samtidige bevegelser, vippet automatisk verktøyet for optimalt engasjement, og gir robust kollisjons unngåelse i et svært dynamisk miljø. Ledende CAM-programvareløsninger som Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill og Edgecam tilbyr dedikerte moduler og funksjoner spesielt designet for høyytelsesprogrammering med høy ytelse.

CNC-programmeringsspråk (G-kode og M-kode)

På det laveste nivået kommuniserer CNC-maskiner gjennom et standardisert, men ofte maskinspesifikt, programmeringsspråk primært sammensatt av G-kode and M-kode .

-

G-kode (geometrisk kode): Dette er kjernespråket som dikterer maskinens geometriske bevegelser. G-koder forteller maskinen hvor å bevege seg, hvor fort , og langs hvilken vei . Eksempler inkluderer:

-

G00: Rask travers (beveg deg med maksimal hastighet uten å kutte). -

G01: Lineær interpolasjon (flytt i en rett linje med en spesifisert fôrhastighet). -

G02/G03: Sirkulær interpolasjon (flytt i klokken/mot klokken). -

G90/G91: Absolutt/inkrementell posisjonering. -

Andre G-koder kontrollerer aspekter som planvalg, kutterkompensasjon og hermetiske sykluser (forhåndsprogrammerte sekvenser for boring, tapping, etc.).

-

-

M-kode (diverse kode): Disse kodene kontrollerer hjelpesonfunksjonene til maskinen som ikke er direkte relatert til verktøybevegelse. M-koder forteller maskinen hva å gjøre. Eksempler inkluderer:

-

M03/M04: Spindel på (med klokken/mot klokken). -

M05: Spindelstopp. -

M06: Verktøyendring. -

M08/M09: Kjølevæske av/på. -

M30: Programslutt og tilbakestilling.

-

Mens CAM-programvare genererer hoveddelen av disse kodene automatisk, forstår en dyktig CNC-programmerer fortsatt G-kode og M-kode for å feilsøke programmer, optimalisere effektiviteten og lage manuelle redigeringer på butikkgulvet. For multi-aksemaskiner kan det store volumet og kompleksiteten til G-kodegenerert være enormt, noe som gjør avhengighet av avansert CAM-programvare og robuste postprosessorer helt kritisk.

Simulerings- og optimaliseringsverktøy

Gitt kompleksiteten og kostnadene forbundet med multi-aksen CNC-maskinering, er simulering og optimaliseringsverktøy ikke lenger luksus, men nødvendigheter.

-

CNC -simuleringsprogramvare: Denne programvaren tar den genererte G-koden og oppretter en virtuell representasjon av maskineringsprosessen. Det lar programmerere og operatører:

-

Bekreft verktøystier: Bekreft visuelt at verktøyet følger den tiltenkte banen.

-

Oppdage kollisjoner: Identifiser potensielle krasjer mellom verktøyet, holderen, arbeidsstykket, inventar og maskinkomponenter før de oppstår på selve maskinen. Dette er viktig for 5-aksetoperasjoner der komplekse bevegelser øker risikoen for kollisjoner betydelig.

-

Sjekk for gouges/Undercuts: Forsikre deg om at programmet ikke ved et uhell fjerner for mye materiale eller etterlater uønsket materiale.

-

Analyser fjerning av materialer: Se hvordan delen utvikler seg gjennom maskineringsstadiene.

-

Reduser bevist tid: Ved å simulere prosessen praktisk talt, er behovet for kostbare og tidkrevende fysiske "tørre løp" eller "bevise-outs" på maskinen betydelig redusert, noe som fører til raskere oppstart av produksjonen.

-

Ledende simuleringsverktøy inkluderer ofte funksjoner som "Digital Twin" -funksjoner, der den virtuelle maskinen nettopp etterligner kinematikken og oppførselen til den virkelige maskinen.

-

-

Optimaliseringsverktøy: Disse verktøyene går utover bare å verifisere kode; De søker aktivt å forbedre det.

-

Fôrhastighetsoptimalisering: Juster automatisk fôrhastigheter basert på materialengasjement og verktøybelastning for å maksimere materialfjerning og samtidig sikre verktøyets levetid og overflatebehandling. Dette kan redusere syklustider betydelig.

-

Reduksjon av luftkutt: Minimer ikke-kuttende bevegelser (der verktøyet beveger seg gjennom luft) for å forbedre effektiviteten.

-

Jevn bevegelsesgenerering: For 5-aksen, optimaliserer verktøystier for å sikre jevn, kontinuerlig bevegelse, noe som reduserer maskinklær og forbedrer overflatekvaliteten.

-

Oppsummert er det sofistikerte programvareøkosystemet som omfatter CAD, CAM, programmeringsspråk og simulering/optimaliseringsverktøy, den intellektuelle motoren som driver multi-aksen CNC-maskinering. Når deler blir mer komplekse og produksjonskravene intensiveres, vil den kontinuerlige innovasjonen i disse programvareløsningene forbli kritisk for å skyve grensene for hva som er mulig.