Introduksjon til overmolding og liming av utfellerdringer

Overmolding er en transfellermativ produksjonsprosess der ett materiale, typisk en myk termoplastisk elastomer (TPE) eller gummi, støpes direkte over eller rundt et sekund, stivt materiale (underlaget). Denne teknikken er utrolig allsidig, noe som gir mulighet for å lage komponenter med flere materialegenskaper i en enkelt del. Tenk på et komfortabelt, sklisikkert grep om et verktøy, en vanntett tetning på en elektronisk enhet, eller estetisk behagelig flerfarget design på forbrukerprodukter.

Fordelene med overmolding er mange: forbedret ergonomi, forbedret estetikk, støy og vibrasjonsdemping, elektrisk isolasjon og forenklet montering ved å eliminere behovet for lim eller festemidler. Suksessen med å overmale hengsler på en kritisk faktor: oppnå et sterkt, permanent obligasjon mellom de to distinkte materialene.

Uten et robust bånd kan overmoldede deler lide av vanlige og frustrerende problemer som Materiell separasjon, peeling, bobling eller delaminering . Se for deg et mykt berøringshåndtak som løsner fra den stive kjernen, eller en forseglet elektronisk innkapsling som mislykkes på grunn av fuktighetsinntrenging. Disse feilene kompromitterer ikke bare produktfunksjonalitet og holdbarhet, men kan også føre til kostbare garantikrav, tilbakekalling av produkt og betydelig skade på merkets omdømme.

Forstå vitenskapen om materiell binding i overmolding

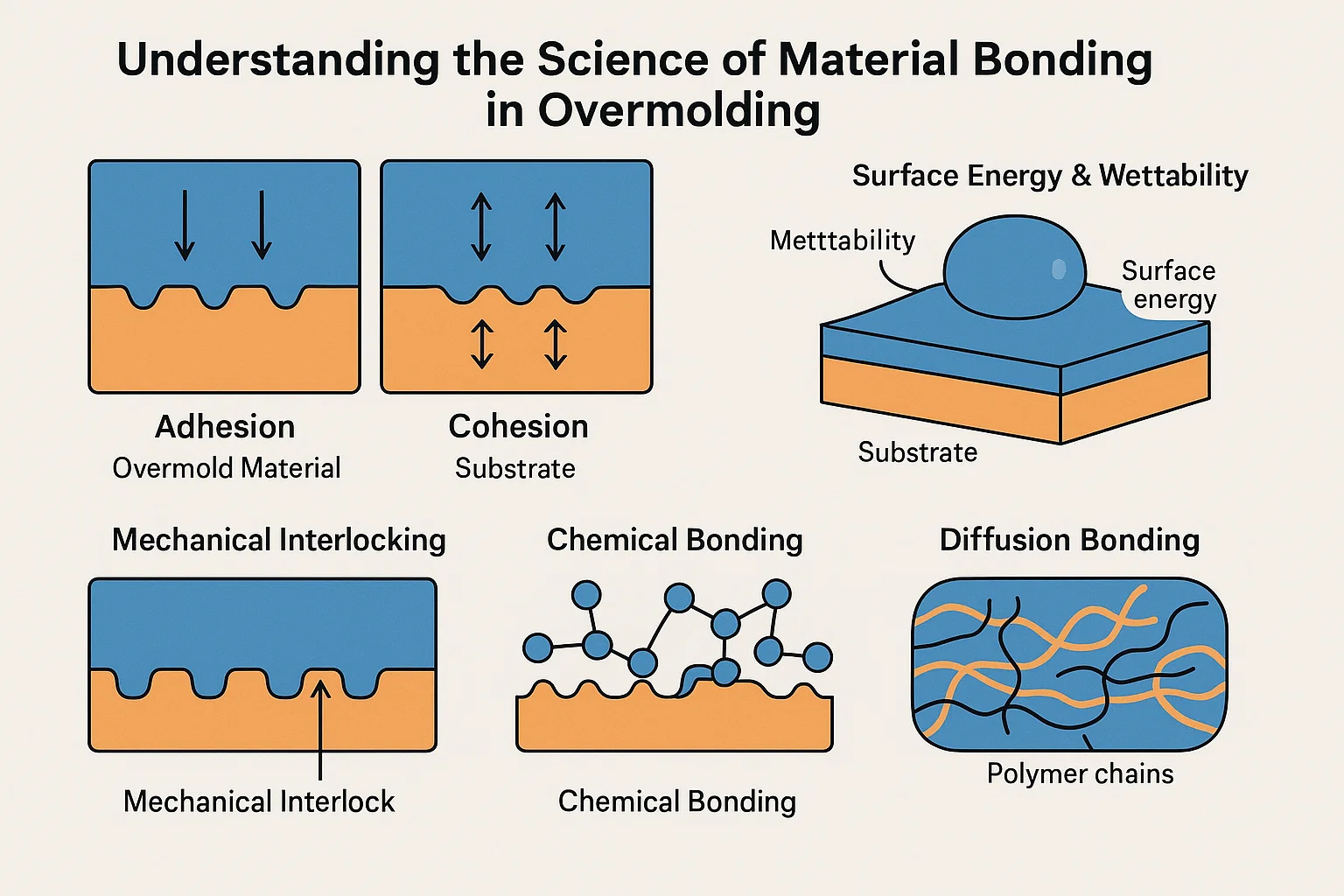

Å oppnå et permanent bånd i overmolding er ikke magi; Det er en vitenskap som er forankret i hvordan materialer interagerer på et mikroskopisk nivå. For å virkelig mestre overmolding, må vi forstå de grunnleggende prinsippene for vedheft og samhold , og hvordan de gjelder grensesnittet mellom underlaget ditt og overmold materiale.

Vedheft refererer til de attraktive kreftene mellom to ulik overflater. Tenk på det som klissete tape; Båndet fester seg til veggen. Ved overmolding er dette bindingen mellom underlaget (det første materialet) og overmoldmaterialet (det ogre materialet). Sterk vedheft betyr at de to materialene ikke lett trekker fra hverogre på kontaktflaten.

Samhold , derimot, refererer til den indre styrken til en enkelt materiale. Hvis det klissete båndet ditt tårer, er det en sammenhengende svikt i selve båndet, ikke en limfeil fra veggen. Ved overmolding trenger begge materialene god sammenhengende styrke for å forhindre riving eller brudd internt. En sterk overmold binding krever både utmerket vedheft ved grensesnittet og tilstrekkelig samhold i hvert materiale.

Sentralt i vedheft er Overflateenergi og fuktbarhet :

-

Overflateenergi: Hvert materiale har en viss energi på overflaten. For effektiv binding må overmoldmaterialet (i sin smeltede tilstog) generelt ha en Nedre overflateenergi enn underlaget det flyter over. Dette gjør at den smeltede plasten kan spre seg og "våte" underlagets overflate grundig.

-

Fuktbarhet: Dette er evnen til en væske (det smeltede overmold materialet) til å spre seg over en fast overflate (underlaget). God fuktbarhet sikrer at den smeltede plasten intimt kan kontakte underlaget, og maksimere potensialet for liming. Se for deg at vannperler opp på en vokset bil kontra spredning av rent glass; Sistnevnte viser bedre fuktbarhet.

Når disse forholdene er oppfylt, spiller forskjellige bindingsmekanismer inn for å skape den sterke, permanente forbindelsen:

-

Mekanisk sammenkobling: Dette er som et mikroskopisk puslespill. Det smeltede overmølle materialet strømmer inn i bittesmå uregelmessigheter, porer eller bevisst designede funksjoner (som underskjæringer eller hull) på underlagets overflate. Når det avkjøles og stivner, sammenlåser den fysisk med disse funksjonene, og skaper et mekanisk anker som motstår separasjon. Dette er ofte den primære bindingsmekanismen, spesielt når kjemisk kompatibilitet er begrenset.

-

Kjemisk binding: Dette er den sterkeste formen for vedheft, som involverer dannelsen av Primære kjemiske bindinger (som kovalente eller ioniske bindinger) eller sekundære krefter (som van der Waals -krefter, hydrogenbindinger) mellom molekylene til de to materialene ved deres grensesnitt. Dette oppstår vanligvis når materialer har lignende kjemiske strukturer eller når spesifikke reaktive grupper kan samhogle. For eksempel er visse karakterer av TPE konstruert til kjemisk binder seg til spesifikk ingeniørplast.

-

Diffusjonsbinding: I noen tilfeller, spesielt med materialer som er kjemisk veldig like og behandlet ved høye temperaturer, kan polymerkjedene fra overmoldmaterialet faktisk diffuse og vikle med polymerkjedene til underlaget. Dette skaper et ekte interpenetrerende nettverk, og effektivt uskarpe linjen mellom de to materialene og danner en utrolig sterk, nesten uatskillelig binding. Dette sees ofte i to-skuddstøping der begge materialene er plast med lignende smelteegenskaper.

Nøkkelfaktorer som påvirker bindingsstyrken

Å oppnå et overordnet bånd i overmolding handler ikke bare om å forstå vitenskapen; Det handler om å nøye kontrollere flere praktiske faktorer gjennom design- og produksjonsprosessen. Forsømmelse av en av disse kan betydelig kompromittere den endelige obligasjonsstyrken.

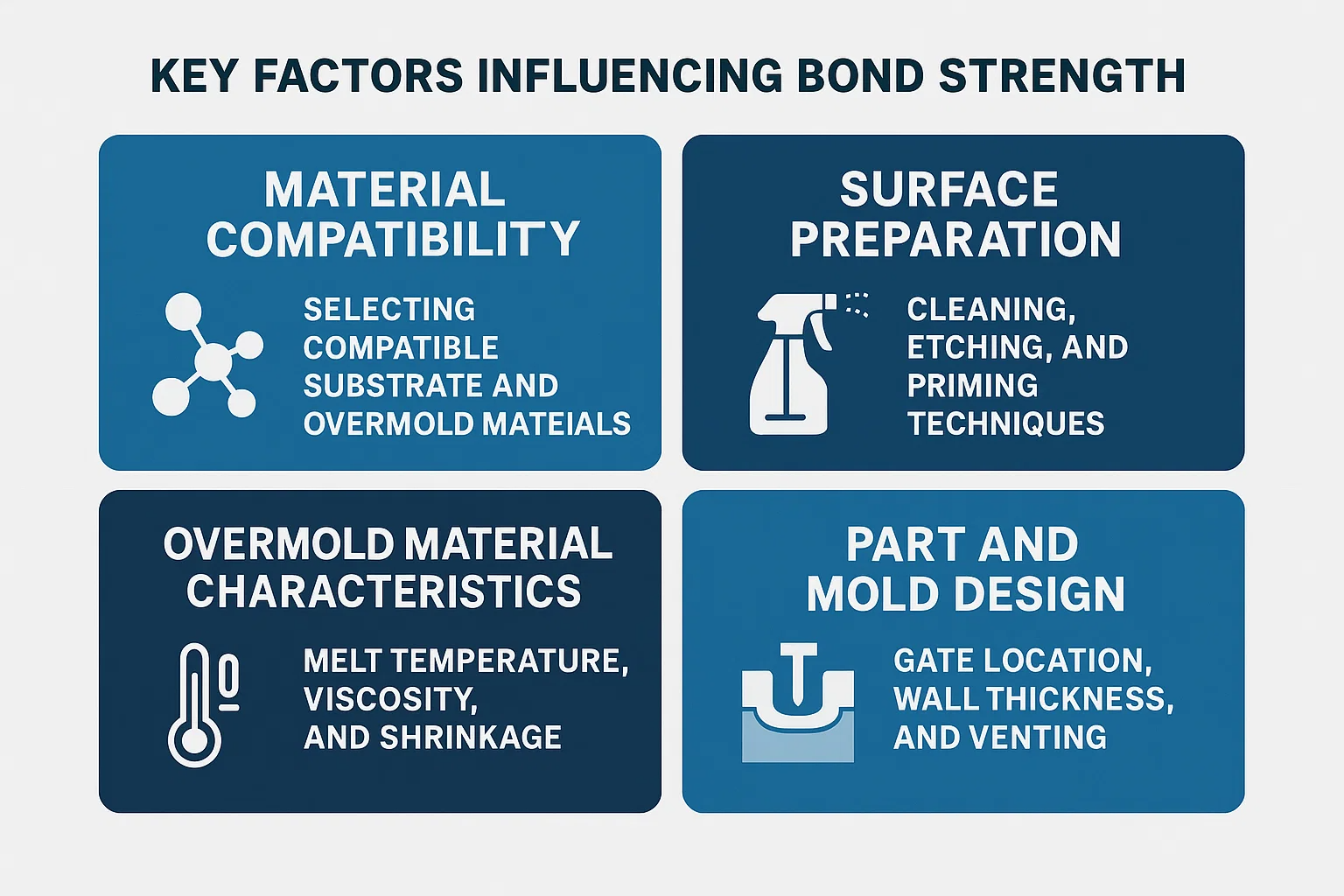

1. Materialkompatibilitet: Valg av kompatible underlag og overmold materialer

Dette er ofte det mest kritiske utgangspunktet. Valg av materialer dikterer potensialet for Kjemisk binding and diffusjon .

-

Kjemisk affinitet: Noen materielle par naturlig "liker" hverandre. For eksempel sikkert TPES (termoplastiske elastomerer) er spesielt formulert for å binde seg godt med vanlig stiv plast som PC (polykarbonat) , ABS (Akrylonitril Butadiene Styrene) , PC/ABS -blandinger , og til og med Nylon . Motsatt, binding av TPE til materialer som PP (polypropylen) or PE (polyetylen) kan være utfordrende uten spesielle formuleringer eller overflatebehandlinger på grunn av deres lave overflateenergi.

-

Smelte temperatur likhet: Ideelt sett skal overmold materialet ha en prosesseringstemperatur som gjør at det kan strømme og binde seg effektivt uten å deformere eller nedbryte underlaget. Hvis det overmold materialet krever mye høyere temperatur enn underlagets varmeavbøyningstemperatur, kan det føre til skjevhet eller smelting av det første skuddet.

-

Krympingsrater: Materialer krymper mens de avkjøles. Hvis overmold og underlagsmaterialer har betydelig forskjellig krympingsrater , interne påkjenninger kan bygge seg opp, noe som fører til delaminering eller sprekker over tid, spesielt ved kanter eller hjørner. Ingeniører velger nøye par med lignende eller utfyllende krympende atferd.

2.

Selv med kompatible materialer, kan en forurenset eller dårlig tilberedt underlagsoverflate svekke bindingen alvorlig.

-

Rengjøring: Substratoverflaten må være nøye Ren og fri for mold frigjøringsmidler, oljer, støv eller andre forurensninger . Disse fungerer som barrierer, og forhindrer intim kontakt og binding. Avhengig av underlaget, kan rengjøringsmetoder variere fra enkel vask til ultralydrengjøring eller løsning av løsningsmiddel.

-

Mekanisk etsing/teksturering: Å skape en mikroskopisk grov overflate på underlaget kan forbedre betydelig Mekanisk sammenkobling . Dette kan oppnås gjennom teknikker som sandblåsing, laseretsing, eller til og med ved å designe tekstur direkte i den første skuddformen. Det økte overflatearealet gir også flere punkter for potensiell kjemisk interaksjon.

-

Kjemisk priming/vedheftingspromotorer: For utfordrende materialt kombinasjoner, primere eller adhesjonspromotorer kan påføres underlagsoverflaten. Disse kjemikaliene fungerer som en bro, og danner en binding med både underlaget og overmoldmaterialet. Dette er vanlig i gummi-til-plast eller metall-til-plast overmolding.

-

Plasmabehandling / Corona -behandling: Disse avanserte overflatebehandlingene bruker elektrisk utladning for å endre overflateenergien til underlaget, noe som gjør det mer mottakelig for binding. De kan øke fuktbarheten og skape reaktive steder for kjemisk binding.

3. Overmold materialegenskaper: smeltetemperatur, viskositet og krymping

Egenskapene til det overmold materialet spiller en kritisk rolle under injeksjonsprosessen.

-

Smeltetemperatur: Temperaturen som overmold materialet behandles må kontrolleres nøyaktig. Det må være varmt nok til å oppnå riktig flyt og fukting av underlaget, men ikke så varmt at det nedbryter materialet eller det underliggende underlaget.

-

Viskositet: De viskositet (strømningsmotstand) av det smeltede overmoldmaterialet påvirker dens evne til å fylle komplekse muggfunksjoner og intimt kontakte underlagsoverflaten. Et materiale som er for tyktflytende, kan ikke fylle fine detaljer for mekanisk sammenlåsing, mens en som er for flytende kan blinke.

-

Krymping: Som nevnt, må overmold materialets krymping styres i forhold til underlaget for å forhindre intern stress og bindingssvikt.

4. Del- og muggdesign: Gateplassering, veggtykkelse og ventilasjon

Smart design fra begynnelsen kan forhindre mange bindingsproblemer.

-

Gate Sted: De port (der den smeltede plasten kommer inn i formen) skal plasseres strategisk for å sikre jevn og fullstendig fylling av overmoldhulen. Dårlig portplassering kan føre til ufullstendig fylling, sveiselinjer eller områder med utilstrekkelig trykk, som alle kompromitterer bindingsstyrken.

-

Veggtykkelse: Vedlikeholde konsistent veggtykkelse I overmold materialet hjelper du med å sikre jevn kjøling og svinn, og minimerer indre stress. Brå endringer i veggtykkelse kan føre til differensialkjøling, skjevhet og svekkede bindinger.

-

Ventiling: Når det smeltede materialet fyller formen, blir luft fortrengt. Hvis denne luften ikke kan unnslippe riktig ventilasjon , Det kan bli fanget, noe som fører til korte skudd, forbrenningsmerker eller områder der overmoldmaterialet ikke fullt ut kontakter underlaget, og skaper svake flekker.

-

Underskjær, spor og hull: Som diskutert i mekanisk sammenkobling, er det avgjørende for å lage fysiske ankere for overmoldmaterialet. Disse funksjonene må utformes med passende trekkvinkler for å gi enkel nedgang uten å skade den overmoldede delen.

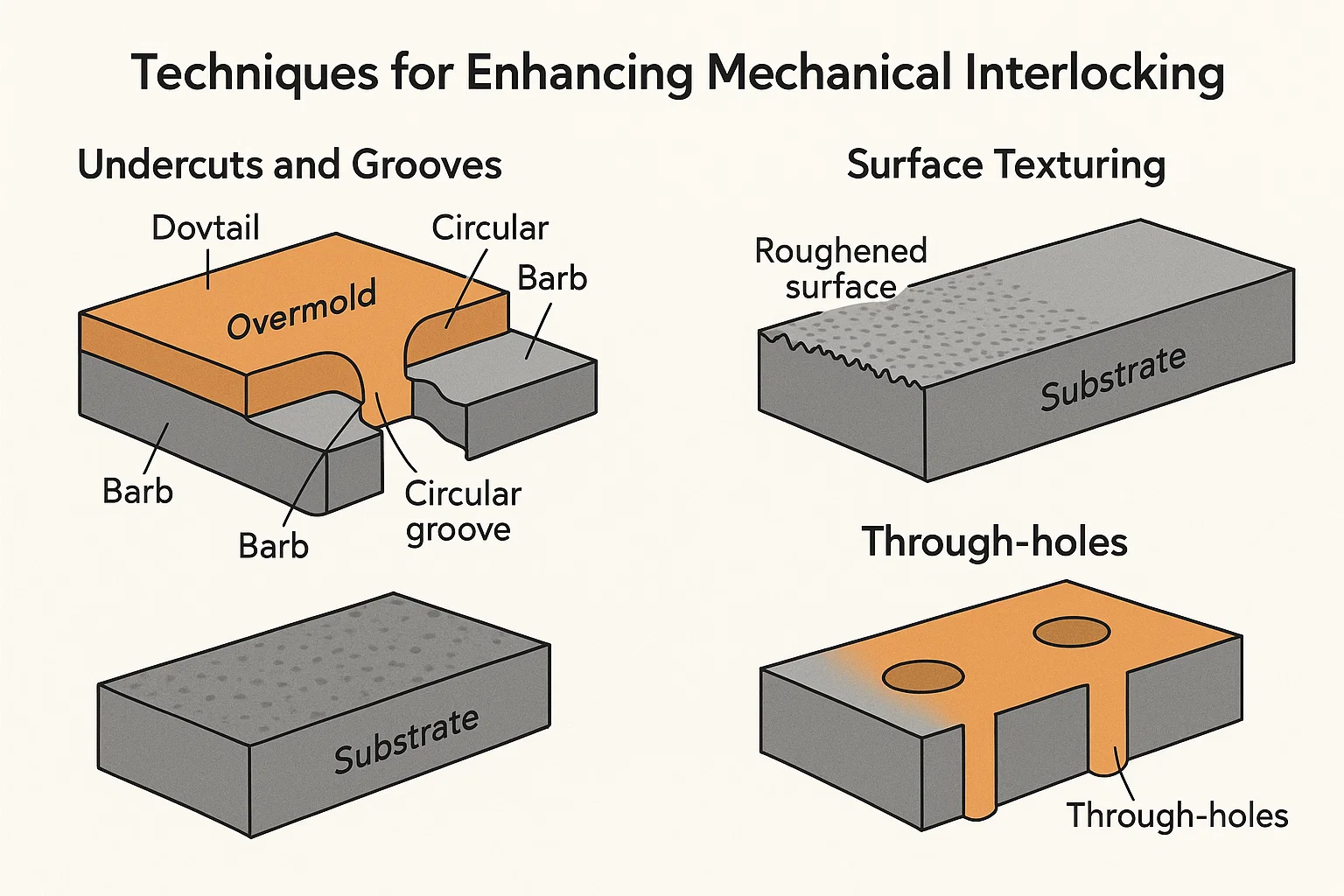

Teknikker for å forbedre mekanisk sammenkobling

Mens kjemisk kompatibilitet og optimalisert prosessering er viktig, Mekanisk sammenkobling står som en robust og ofte uunnværlig metode for å sikre et sterkt, fysisk bånd i overmolding. Det skaper et bokstavelig "grep" mellom de to materialene, og forhindrer separasjon selv når kjemisk vedheft er begrenset. Dette er spesielt avgjørende når du overmaler materialer med dårlig kjemisk affinitet, for eksempel å binde en myk TPE til en lav overflateenergiplast som polypropylen (PP).

Her er viktige designteknikker for å maksimere mekanisk sammenkobling:

1.

Tenk på underskjæringer og spor som mikroskopiske kroker eller ankre i underlaget. Når det smeltede overmold materialet strømmer inn i disse funksjonene og avkjøles, stivner det rundt dem og skaper en fysisk lås.

-

Underskjæringer: Dette er funksjoner som skaper et "overheng" eller en form som er større under overflaten enn ved åpningen. Når det overmølle materialet avkjøles og krymper, trekker det tett inn i disse underskjærene. Eksempler inkluderer:

-

Svalehale spor: V-formede kanaler der basen er bredere enn åpningen.

-

Sirkulære spor: Ringer eller kanaler som overmold materialet kan strømme inn og gripe.

-

Pigger eller ribbeina: Små, utstående funksjoner på underlaget som det overmold materialet innkapsler.

-

-

Spor: Enkle kanaler eller fordypninger på underlagsoverflaten lar overmold materialet fylle og stivne, og skaper en mekanisk nøkkel. Disse kan være rette, buede eller følge konturen til delen.

Designtips: Når du designer underskjæringer, må du alltid vurdere trekk vinkler For enkel nedgang uten å skade den overmøllede delen eller selve formen. Overmold -materialet må være fleksibelt nok til å deformere litt under utstøting hvis underskjæringen ikke er en del av en lysbilde- eller løftermekanisme i formen.

2.

En glatt overflate tilbyr minimale punkter for mekanisk kontakt. Ved å lage en grov eller strukturert overflate på underlaget, øker du overflatearealet som er tilgjengelig for det overmølle materialet å strømme inn og grep.

-

Som støpt tekstur: Den enkleste metoden er å designe en tekstur direkte i formen for underlagsdelen. Dette kan være en fin stippel, en matt finish eller til og med et subtilt slitende mønster.

-

Slitende sprengning: Etter at substratdelen er støpt, kan den være sandblåst eller kornblåst. Dette grovler fysisk overflaten, og skaper mikroskopiske topper og daler som overmold materialet kan strømme rundt og lå i gang med. Dette hjelper også med å fjerne eventuelle overflateforurensninger.

-

Laseretsing: Presisjonslaseretsing kan skape intrikate og sterkt kontrollerte teksturer eller mønstre på underlagsoverflaten, og optimalisere den mekaniske bindingen for spesifikke områder.

-

Kjemisk etsing: Enkelte kjemikalier kan selektivt etse overflaten av plast, og skape en mikroskopisk grovere topografi som forbedrer mekanisk vedheft.

Fordel: Økt overflateareal forbedrer ikke bare mekanisk sammenkobling, men kan også indirekte hjelpe kjemisk binding ved å avsløre mer reaktive steder.

3. Gjennom hull: Bruke hull for materialstrøm og sammenlåsing

Innlemme strategisk plassert Gjennom hull I underlaget lar overmoldmaterialet flyte helt gjennom og danne en solid "nagle" eller "post" på den andre siden. Dette skaper en veldig sterk, tosidig mekanisk lås.

-

Materiale nagler: Når det overmold materialet strømmer gjennom et hull, skaper det et materiale "nagle" som forankrer overmølgen til underlaget.

-

Lastdistribusjon: Flere gjennomgående hull kan fordele stress jevnere over det bundne grensesnittet, noe som forbedrer den generelle holdbarheten til den overmoldede delen.

-

Ventilasjon (indirekte fordel): I noen tilfeller kan gjennomhull også hjelpe til med å lufte fanget luft under overmoldingsprosessen, og sikre fullstendig fylling og kontakt.

Vurdering: Størrelsen og plasseringen av gjennomhull er avgjørende. De skal være store nok til å gi rom for god materialstrøm, men ikke så store at de går på akkord med underlagets strukturelle integritet.

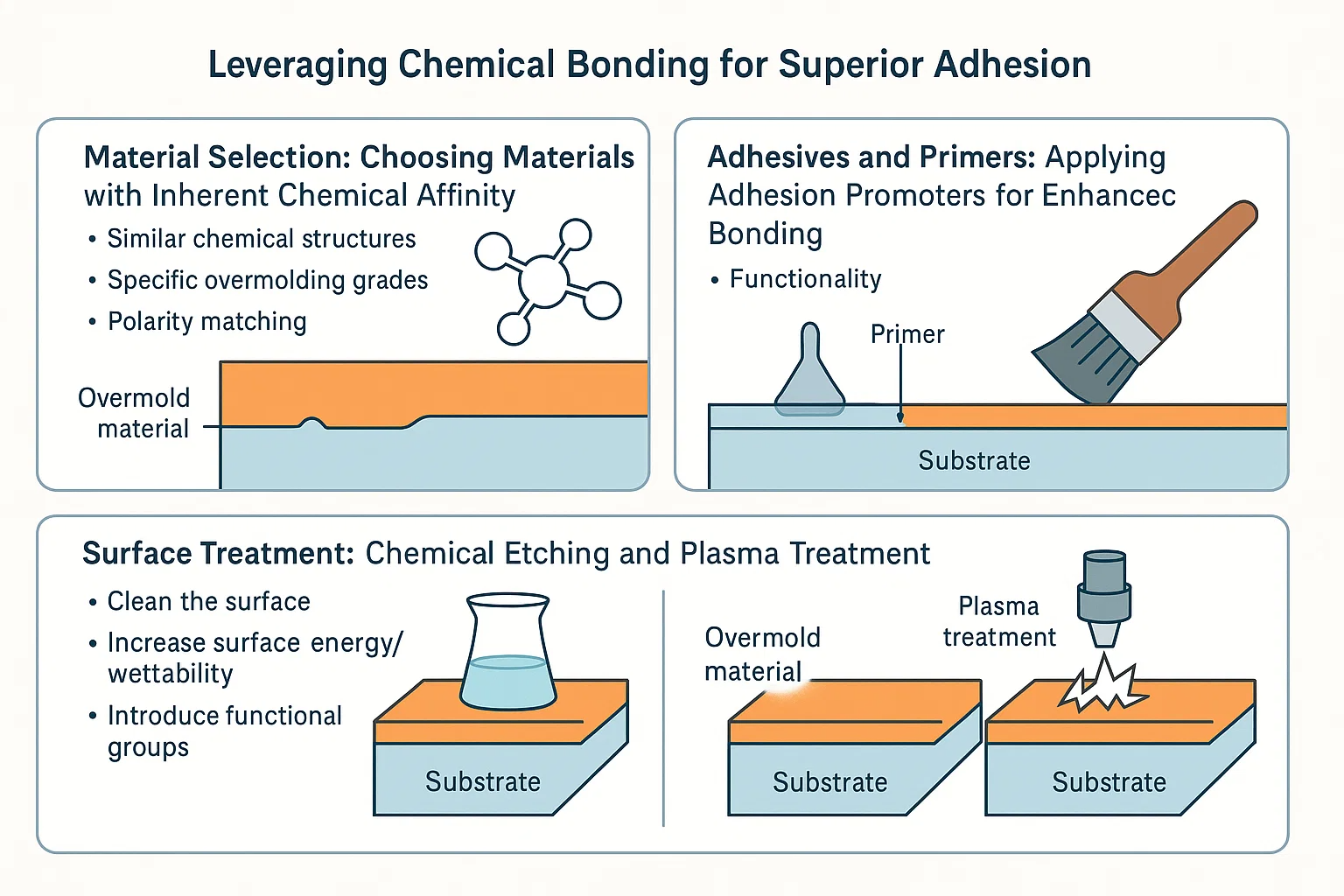

Utnytte kjemisk binding for overlegen vedheft

Mens mekanisk sammenkobling gir et sterkt fysisk anker, Kjemisk binding Tilbyr det høyeste nivået av vedheft, og skaper et tilnærmet uatskillelig grensesnitt mellom underlaget og overmoldmaterialet. Denne metoden er avhengig av den faktiske molekylære interaksjonen mellom de to polymerene, noe som fører til en binding som ofte er sterkere enn den sammenhengende styrken til begge materialene.

1. Materialvalg: Velge materialer med iboende kjemisk affinitet

Grunnlaget for kjemisk binding ligger i valg av materialer som iboende er kompatible på molekylært nivå. Det er her kompetanse innen polymerkjemi blir avgjørende.

-

Lignende kjemiske strukturer: Polymerer med lignende kjemiske ryggben eller funksjonelle grupper har en tendens til å binde lettere. For eksempel visse Thermoplastic Polyurethanes (TPUer) er kjent for å danne sterke kjemiske bindinger med Polykarbonater (PC) and Akrylonitril Butadiene Styrene (ABS) På grunn av delte polare egenskaper og potensial for hydrogenbinding eller andre molekylære attraksjoner.

-

Spesifikke overmoldingskarakterer: Mange materialleverandører tilbyr spesialiserte overmold karakterer av TPE eller andre polymerer. Disse karakterene er konstruert for å inneholde tilsetningsstoffer eller unike polymerkjedestrukturer som fremmer kjemisk reaktivitet og vedheft med spesifikke stive underlag (f.eks. TPE -er designet for å binde seg til nylon, PE eller PP, som vanligvis er utfordrende).

-

Polaritetsmatching: Materialer med lignende polaritet har en tendens til å samhandle bedre. Polare materialer (som PC, ABS, nylon) er mer sannsynlig å binde seg til andre polare materialer, mens ikke-polare materialer (som PP, PE) krever spesifikke tilsetningsstoffer eller overflatebehandlinger for å oppnå god vedheft med polare overmold materialer.

Å jobbe tett med materialleverandører for å velge det optimale harpiksparet for din spesifikke applikasjon er ofte den mest enkle veien til å oppnå kjemisk binding.

2. Lim og primere: Påføring av adhesjonspromotorer for forbedret binding

Når iboende kjemisk affinitet mellom materialer er begrenset, eller et ekstra lag med sikkerhet er nødvendig, lim eller primere (adhesjonspromotorer) kan brukes. Disse stoffene fungerer som en bro, og skaper et binding med både underlaget og overmold materiale.

-

PRIMERS/TIE LAGER: Dette er typisk tynne belegg påført underlaget før overmoldingsprosessen. De inneholder kjemiske grupper som kan reagere med både underlagsoverflaten og det smeltede overmoldmaterialet, og danner en molekylær bro.

-

Reaktive lim: I noen spesialiserte applikasjoner kan et tynt lag av et reaktivt lim brukes. Imidlertid tilfører dette et sekundært prosesstrinn og er mindre vanlig i overmolding av høyt volum der målet ofte er å eliminere slike trinn.

-

Funksjonalitet: Primere er spesielt nyttige for liming av forskjellige materialer, for eksempel silikongummi til plast or metall til plast , der direkte kjemisk binding gjennom konvensjonell overmolding er utfordrende.

Applikasjonsmetoden (sprøyting, dypping, tørking) og tørkeforhold for primere er kritiske for effektiviteten deres.

3. Overflatebehandling: Kjemisk etsing og plasmabehandling

Selv med kjemisk kompatible materialer, kan overflateforurensninger eller lav overflateenergi hindre binding. Ulike overflatebehandlinger kan fremstille underlaget til å være mer mottakelige for kjemisk interaksjon.

-

Kjemisk etsing: Dette innebærer å utsette underlagsoverflaten for spesifikke kjemiske løsninger som mikroskopisk endrer dens topografi og kjemiske sammensetning. Det kan fjerne svake grenselag og lage reaktive steder, og dermed øke overflatenergien og fremme sterkere kjemiske bindinger. For eksempel kan noen polyolefiner kjemisk etses for å forbedre deres binding.

-

Plasmabehandling (atmosfærisk eller vakuum): Denne svært effektive metoden bruker ionisert gass (plasma) for å modifisere de øverste atomlagene i underlagsoverflaten. Plasmabehandling kan:

-

Rengjør overflaten: Fjern organiske forurensninger på molekylært nivå.

-

Øk overflatenergi/fuktbarhet: Gjør overflaten mer "mottakelig" for det smeltede overmoldmaterialet, slik at det kan spre seg mer effektivt.

-

Introdusere funksjonelle grupper: Lag nye kjemiske grupper på overflaten som direkte kan reagere med overmold materiale, og danne kovalente bindinger.

-

-

Corona -behandling: I likhet med plasmabehandling bruker koronautladningsbehandling høyfrekvent elektrisk utslipp for å modifisere overflateegenskapene til ikke-porøse materialer, ofte brukt på filmer og ark, men også anvendelig for noen støpte deler for å forbedre fuktbarhet og vedheft.

Ved å strategisk kombinere materialvalg med passende overflateforberedelsesteknikker, kan produsentene låse opp hele potensialet for kjemisk binding, noe som fører til overmoldede deler med eksepsjonell, langvarig vedheft og strukturell integritet.

Optimalisering av overmoldingsprosessen

Selv med det perfekte materialvalget og en strålende designet form, er de faktiske overmoldingsprosessparametrene linchpin som sikrer en sterk, konsistent binding. Små avvik i temperatur, trykk eller hastighet kan ha betydelig innvirkning på kvaliteten på grensesnittet mellom underlaget og overmoldmaterialet. Presis kontroll av disse parametrene er avgjørende for å oppnå en permanent binding.

1. Temperaturkontroll: Håndtering av smeltetemperatur og formtemperatur

Temperatur spiller en dobbel rolle i overmolding, og påvirker både materialstrøm og liming.

-

Smeltetemperatur: Temperaturen på det smeltede overmoldmaterialet som kommer inn i formen er kritisk.

-

For lavt: Hvis smeltetemperaturen er for lav, vil ikke materialet flyte lett. Det er kanskje ikke helt våt underlagsoverflaten, klarer ikke å fylle intrikate mekaniske låser, eller stivne for raskt, noe som fører til ufullstendig kontakt og en svak binding.

-

For høyt: Motsatt kan en altfor høy smeltetemperatur forårsake nedbrytning av materialer, noe som fører til dårlige mekaniske egenskaper, misfarging eller til og med forbrenning. Det kan også risikere å deformere eller skade underlaget, spesielt hvis underlaget har en lavere varmeavbøyningstemperatur.

-

Optimal balanse: Den ideelle smeltetemperaturen sikrer at materialets viskositet er lav nok til god strømning og fukting, og fremmer intim kontakt og kjemisk interaksjon, uten å forårsake nedbrytning.

-

-

Moldemperatur: Temperaturen på selve formen påvirker direkte hvordan det overmølle materialet avkjøles og stivner.

-

For kaldt: En form som er for kald, kan føre til at overmoldmaterialet "fryser av" for tidlig, noe som fører til ufullstendig fylling, dårlig overflatebehandling og utilstrekkelig kontakt med underlaget, og forhindrer effektiv binding.

-

For varmt: En altfor varm form kan forlenge syklustider, forårsake nedbrytning av materialer eller føre til overdreven krymping og varpage når delen avkjøles utenfor formen.

-

Underlagshensyn: For overmolding påvirker formtemperaturen også overflatetemperaturen på underlaget. En passende varm form kan bidra til å holde underlagsoverflaten litt bøyelig, noe som forbedrer overmøllematerialets evne til å binde seg. Det må imidlertid ikke være så varmt at det fører til at underlaget deformeres.

-

2. Trykk og injeksjonshastighet: Justere parametere for optimal materialstrømning

Kraften og hastigheten som overmold materialet kommer inn i hulrommet er avgjørende for riktig fylling og vedheft.

-

Injeksjonshastighet:

-

For tregt: En langsom injeksjonshastighet kan føre til for tidlig avkjøling av det smeltede materialet før det fyller hulrommet eller intimt kontakter underlaget. Dette kan resultere i korte skudd, strømningslinjer og svake bindingsområder.

-

For fort: En for rask injeksjonshastighet kan forårsake "jetting" (ukontrollert strømning som forårsaker turbulanse), luftfanging (som fører til hulrom eller svake flekker), eller til og med eroderer underlagsoverflaten, som alle kompromitterer bindingsstyrken.

-

Kontrollert fyll: Den optimale injeksjonshastigheten sikrer en jevn, laminær strømning som lar det smeltede materialet jevnt fylle hulrommet og våte underlagsoverflaten, og fremme maksimal kontakt og mekanisk sammenkobling.

-

-

Injeksjonstrykk (fylltrykk og holding/pakketrykk):

-

Fyll trykk: Dette er trykket som ble brukt i løpet av den innledende fyllingsfasen. Tilstrekkelig trykk sikrer at materialet når hver del av hulrommet, spesielt i intrikate funksjoner designet for mekanisk sammenlåsing.

-

Holder/pakketrykk: Etter at formen er fylt, påføres holdetrykket for en bestemt varighet. Dette trykket pakker ytterligere materiale inn i hulrommet for å kompensere for krymping av materialer når det avkjøles. Dette er kritisk viktig for bindingsstyrke. Uten tilstrekkelig holdtrykk, kan overmoldmaterialet trekke seg bort fra underlaget, noe som fører til hulrom, vaskerikter og bindingssvikt. Det sikrer at intim kontakt opprettholdes til materialet stivner.

-

3. Avkjølingshastighet: Kontroll av kjøling for å minimere krymping og stress

Hastigheten som den overmoldede delen avkjøles betydelig, påvirker internt stress og integriteten til bindingen.

-

Jevn kjøling: Ikke-ensartet kjøling kan føre til forskjellig krymping mellom overmold og underlagsmaterialer, og skape interne belastninger som kan forårsake varpage, sprekker eller delaminering over tid. Riktig muggdesign med optimaliserte kjølekanaler er med på å sikre en jevn kjølehastighet.

-

Kjøletid: Tilstrekkelig kjøletid i formen er nødvendig for å la overmold materialet stivne fullstendig og utvikle nok styrke til å motstå utstøtningskrefter uten å deformere eller skille seg fra underlaget. Å trekke en del ut for tidlig kan skade det begynnende båndet.

-

Minimere stress: Kontrollert kjøling hjelper til med å minimere restspenninger i delen. Høye restspenninger, spesielt ved materialgrensesnittet, er en vanlig årsak til langvarig bindingssvikt.

Å mestre disse prosessparametrene krever presis maskinkontroll, ofte gjennom sofistikerte injeksjonsstøpemaskiner som er i stand til å finjustere hvert trinn i syklusen. Kontinuerlig overvåking og justering basert på delekvalitet og obligasjonsintegritet er avgjørende for vellykket overmolding.

Designhensyn for slitesterke overmoldede deler

Et sterkt binding i overmolding starter lenge før materialet kommer inn i maskinen. Det begynner med intelligent produkt og muggdesign. Gjennomtenkt design minimerer stress, sikrer riktig materialstrøm og integrerer funksjoner som iboende styrker bindingen, noe som fører til holdbare og pålitelige overmoldede deler.

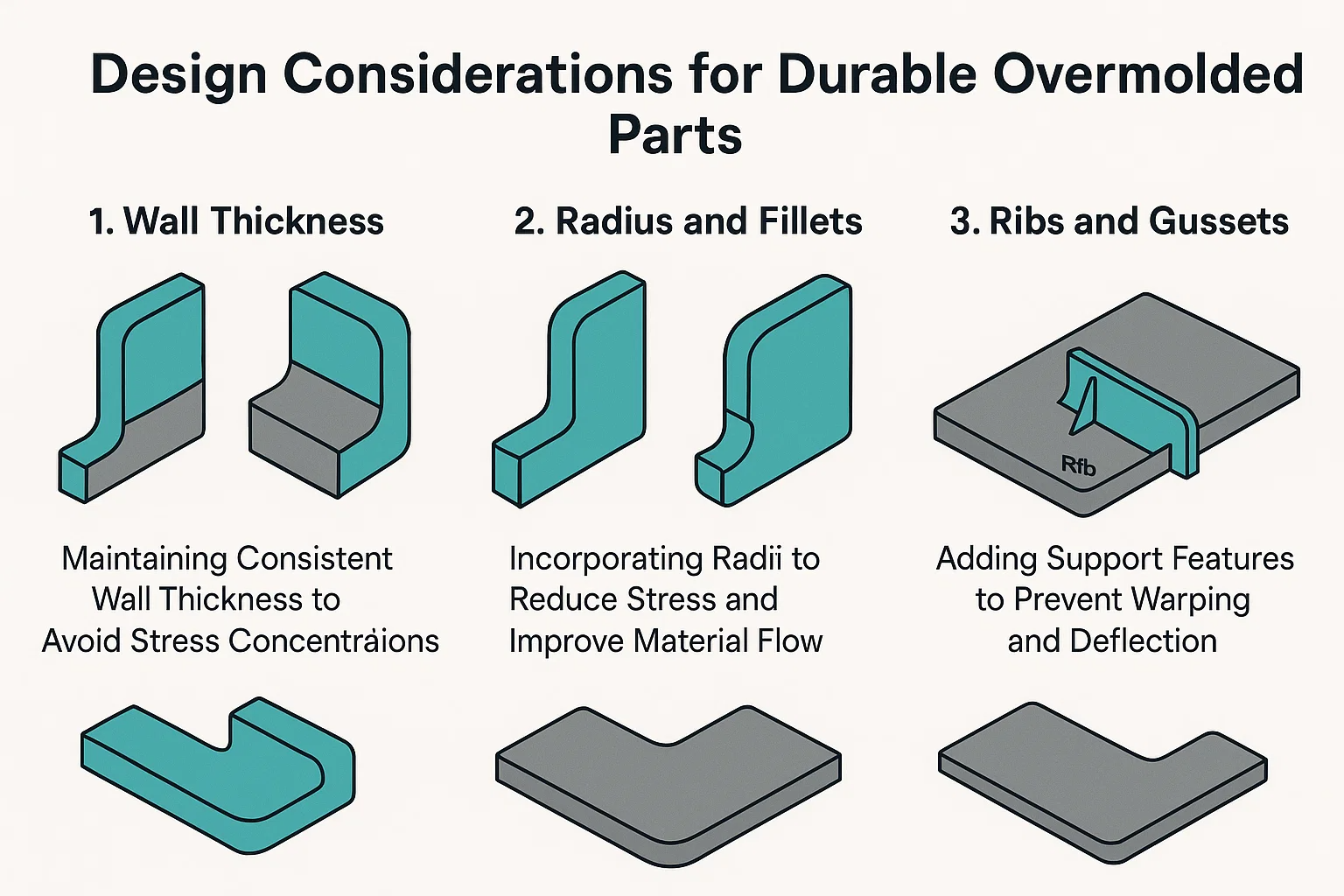

1. Veggtykkelse: Opprettholde konsistent veggtykkelse for å unngå stresskonsentrasjoner

En av de mest grunnleggende reglene i plastdesign gjelder direkte for overmolding: opprettholde jevn veggtykkelse .

-

Problem: Brå endringer i veggtykkelse skaper områder der materialet avkjøles og krymper med forskjellige hastigheter. Denne differensielle kjøling fører til indre påkjenninger Innenfor det overmoldede materialet og kritisk, ved grensesnittet med underlaget. Disse påkjenningene kan manifestere seg som skjev, synkemerker, eller, mest skadelig for overmolding, Delaminering og bindingssvikt Over tid.

-

Løsning: Design overmoldlaget med en så ensartet veggtykkelse som mulig. Hvis tykkelsesvariasjoner er uunngåelige på grunn av delgeometri, må du implementere gradvise overganger (f.eks. Bruke lange, skånsomme taper i stedet for skarpe trinn). Dette gir mulighet for jevnere avkjøling og minimerer stresskonsentrasjoner ved bindingslinjen.

2. Radius og fileter: Inkludere radier for å redusere stress og forbedre materialstrømmen

Skarpe hjørner er beryktede stresskonsentratorer i plastdeler. Ved overmolding utgjør de en dobbel trussel mot obligasjonsintegritet.

-

Stresskonsentrasjon: Interne skarpe hjørner (der overmold materialet møter underlaget) skaper lokaliserte spenningspunkter, noe som gjør at bindingen er sårbar for sprekker eller skreller under belastning eller temperaturendringer. Eksterne skarpe hjørner kan også være svake punkter.

-

Dårlig materialstrøm: Smeltet plast foretrekker å flyte jevnt. Skarpe hjørner skaper motstand, og potensielt fører til ufullstendig fylling, hulrom eller svakere områder der materialet sliter med å våte og innkapsler underlaget.

-

Løsning: Innlemme sjenerøs Radier (avrundede ytre hjørner) and Fileter (avrundede indre hjørner) ved alle overganger og kryss i overmold utformingen og på underlaget der overmoldet vil kontakte det.

-

Fordeler: Radier og fileter tillater jevnere materialstrøm, reduserer stresskonsentrasjoner, forbedrer delvis styrke og forbedrer formbarhet, som alle bidrar til en mer robust binding. Sikt på radier som er minst 0,5 til 1,0 ganger veggtykkelsen.

-

3. Ribber og sladder: Legge til støttefunksjoner for å forhindre skjeving og avbøyning

Selv om det først og fremst er kjent for å tilsette stivhet og styrke til plastdeler, kan riktig designet ribbeina og kluster indirekte støtte bindingsintegritet i overmolding ved å forhindre deformasjon av delen.

-

Forebygging av Warpage: Store, flate områder med overmoldt materiale er utsatt for vridning når de kjøler seg. Hvis overmoldet varper bort fra underlaget, vil bindingen uunngåelig mislykkes. Ribbeina er tynne, støttende vegger tilsatt til den ikke-kosmetiske siden av delen. De øker stivheten uten å tilsette betydelig masse eller krever overdreven veggtykkelse.

-

Redusere avbøyning: Gusss er trekantede støttestrukturer ofte plassert i krysset mellom en vegg og en sjef, eller ved bunnen av en ribbe. De forhindrer avbøyning og forsterker hjørnene.

-

Indirekte obligasjonsbeskyttelse: Ved å opprettholde den generelle formen og dimensjonale stabiliteten til den overmoldede delen, sikrer ribbeina og sladdersettene at underlaget og overmold materiale forblir i deres tiltenkte konfigurasjon, og forhindrer belastninger som kan trekke dem fra hverandre. De hjelper til med å opprettholde integriteten til de primære bindingsmekanismene (mekanisk eller kjemisk).

Designtips: Når du designer ribbeina for overmoldede deler, må du sikre at tykkelsen deres er en prosentandel (typisk 40-60%) av den nominelle veggtykkelsen for å unngå vaskerikter på kosmetisk side. Forsikre deg også om at de har riktige trekkvinkler for enkel utkast av mugg.

Casestudier: Vellykkede overføring av applikasjoner

Å se hvordan overmoldingsprinsipper brukes i virkelige produkter er den beste måten å forstå dens kraft og allsidighet for å oppnå robuste bånd. Fra å forbedre brukeropplevelsen til å sikre kritisk funksjonalitet, er overmolding en viktig enabler på tvers av forskjellige bransjer.

1. Medisinsk utstyr: Eksempler på overmolding i medisinske applikasjoner

Den medisinske utstyrsindustrien krever ekstrem presisjon, biokompatibilitet og ofte evnen til å motstå sterilisering. Overmolding er avgjørende for å skape trygge, komfortable og svært funksjonelle medisinske produkter.

-

Kirurgiske håndverktøy og håndtak: Mange kirurgiske instrumenter, fra skalpeller til endoskopiske verktøy, har overmoldede grep.

-

Limingssuksess: En stiv plast (som PIEK eller ABS) danner strukturell kjernen, mens en myk, ofte medisinsk klasse TPE (Thermoplastic Elastomer) blir overmoldt på grepsområdet. Bindingen sikrer at grepet ikke glir under kritiske prosedyrer, forbedrer kirurgkontroll og pasientsikkerhet.

-

Teknikker brukt: Mekanisk sammenkobling (f.eks. Små strukturerte funksjoner eller underskjæringer på det stive håndtaket) er ofte kombinert med Kjemisk kompatible medisinsk kvalitet TPES Spesielt formulert for sterk vedheft til underlaget. Valget av TPE sikrer biokompatibilitet og motstand mot steriliseringssykluser.

-

-

Væskeleveringssystemer (f.eks. IV dryppsett, katetre): Overmolding brukes til å lage sikre tilkoblinger og forhindre lekkasjer i væskeveier.

-

Limingssuksess: En stiv kontakt (f.eks. PC eller ABS) kan bli overmoldet med en fleksibel, biokompatibel TPE eller silikon for å lage en lekkasjesikker tetning eller et mykt, pasientvennlig grensesnitt. Dette eliminerer behovet for lim og reduserer monteringstrinn.

-

Teknikker brukt: Kjemisk binding er avgjørende her for å sikre en hermetisk tetning. Spesialiserte silikon- eller TPE -karakterer er valgt for sine iboende vedheftelsesegenskaper til medisinsk plast, ofte kombinert med Overflateaktivering (f.eks. Plasmabehandling) på det stive underlaget for optimal molekylær fusjon.

-

2. Automotive komponenter: Overmoldingsløsninger i bilindustrien

Bilsektoren utnytter overmolding for både funksjonelle og estetiske forbedringer, med sikte på holdbarhet, støyreduksjon og en førsteklasses følelse.

-

Interiørtrim og knapper: Automotive interiør bruker ofte overmolding for funksjoner som dashbordknapper, skifterknotter og grep om dørhåndtak.

-

Limingssuksess: Et stivt ABS- eller PC-underlag danner basen, overmoldet med en myk berøring TPE. Dette gir en taktil, behagelig følelse og forbedret ergonomi, mens bindingen forhindrer at det myke berøringslaget skreller, selv etter mange års bruk og eksponering for ekstreme temperaturer.

-

Teknikker brukt: Fokus på materialkompatibilitet mellom TPE og den valgte stive plasten (f.eks. Spesifikke TPE -karakterer for ABS/PC). Mekanisk sammenkobling Gjennom subtile strukturer eller funksjoner på underlaget forsterker bindingen mot skjærkrefter ytterligere.

-

-

Pakninger og seler: Overmolding brukes i økende grad til å lage integrerte tetninger direkte på plasthus eller komponenter.

-

Limingssuksess: I stedet for en egen O-ring eller pakning som må settes sammen, blir et fleksibelt materiale (som TPE eller en spesialisert gummi) overmoldes direkte på et stivt plasthus (f.eks. Motordeksel, sensorhus). Dette skaper en svært effektiv og pålitelig tetning, avgjørende for å forhindre væskeinntrenging eller støv.

-

Teknikker brukt: Først og fremst er avhengig av Kjemisk binding and presis muggdesign . Overmoldmaterialet er valgt for sine tetningsegenskaper og dets evne til kjemisk å feste seg til den stive komponenten, ofte med forsiktig Prosessparameterkontroll (f.eks. Injeksjonstrykk) for å sikre fullstendig fylling og intim kontakt for en kontinuerlig tetning.

-

3. Forbrukerelektronikk: Bruksområder i elektroniske enheter og kabinetter

Forbrukerelektronikk drar nytte av overmolding for forbedret holdbarhet, vannmotstand og brukerkomfort.

-

Bærbare enheter (f.eks. Smartwatches, Fitness Trackers): Bandene og noen ganger til og med deler av enhetshuset er overmoldet.

-

Limingssuksess: En stiv intern ramme eller sensordodul (ofte PC eller metall) blir overmoldet med en fleksibel silikon eller TPE for å skape en behagelig, hudvennlig stropp eller en vannavstøtende kabinett. Bindingen må tåle bøyning, svette og daglig slitasje.

-

Teknikker brukt: Kritisk bruk av Mekanisk sammenkobling (f.eks. Hull, ribbeina eller spesialdesignede ankerpunkter på den stive innsatsen) kombinert med Kjemisk binding Gjennom spesialiserte overmoldingskvaliteter av TPE eller LSR (flytende silikongummi) designet for å feste seg til plast eller metaller. Overflateforberedelse (f.eks. Plasmabehandling på metallinnsatser) er vanlig.

-

-

Kraftverktøyhåndtak og grep: I likhet med medisinske verktøy bruker elektroverktøy overmold grep for bedre ergonomi og vibrasjonsdemping.

-

Limingssuksess: En holdbar, påvirkningsresistent plastkropp (f.eks. PA, ABS) blir overmoldet med en mykere TPE eller gummi. Bindingen gir et sikkert, behagelig grep som reduserer brukerens utmattelse og forhindrer glidning, selv under våte eller fete forhold.

-

Teknikker brukt: En kombinasjon av Mekanisk sammenkobling (f.eks. Aggressiv teksturering, undergraver på det stive håndtaket) og Optimaliserte prosessparametere For å sikre at det overmold materialet fullt ut innkapsler grepsfunksjonene. Materialvalg fokuserer på TPE -er med god haptikk og robust vedheft til den valgte ingeniørplastikken.

-