Moldkjerne vs. Moldhulen: Forstå de viktigste forskjellene i injeksjonsstøping

Introduksjon til muggkjerner og mugghulrom

Injeksjonsstøping er en hjørnestein i moderne produksjon, som brukes til å produsere et stort utvalg av plastprodukter, fra bildashbord til flaskehetter. Det er en presis prosess der smeltet plast injiseres i en form for å danne ønsket form. Kvaliteten og nøyaktigheten til den siste delen avhenger nesten helt av utformingen og konstruksjonen av selve formen.

En typisk injeksjonsform er sammensatt av to primære halvdeler: Moldkjerne og mugghulrom . Sammen danner disse to halvdelene den fullstendige formen på delen. Mens de jobber i takt, har de hver tydelige funksjoner og egenskaper.

Hva er en moldkjerne?

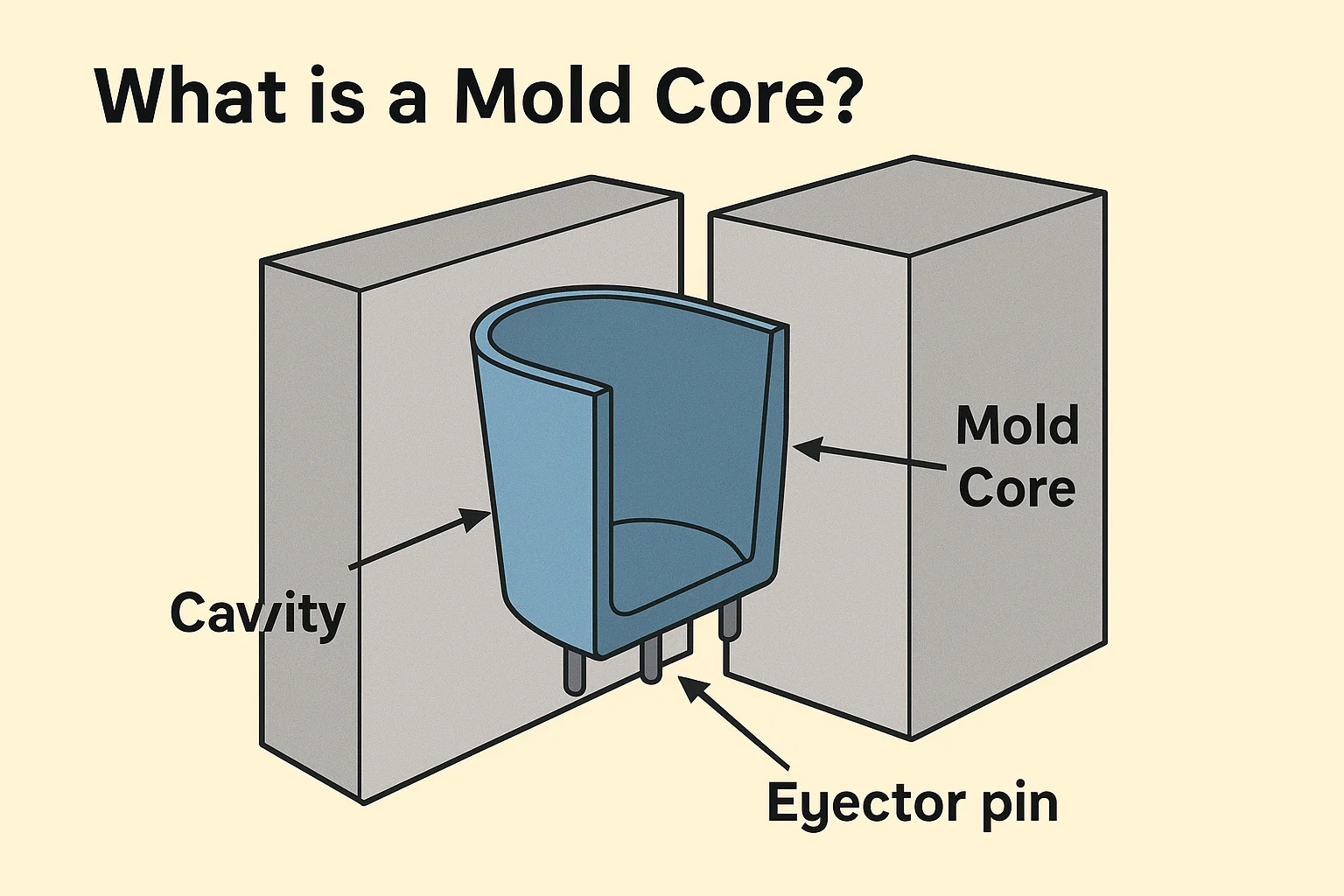

De Moldkjerne , også kjent som "B-Side" eller "Core Half" av formen, er komponenten som danner interne funksjoner av en plastdel. Når formen er lukket, passer kjernen inni hulrommet, og skaper rommet som den smeltede plasten injiseres i. Tenk på det som et slag som skaper hule eller innfelte områder i en del.

For eksempel, hvis du former en plastkopp, vil kjernen være den delen som danner innsiden av koppen. For en hul boks ville kjernen danne det indre rommet. Kjernen inneholder også vanligvis funksjoner som ejektorpinner, som brukes til å skyve den ferdige delen ut av formen etter at den er avkjølt. Fordi den danner den indre formen, har kjernen ofte en mer kompleks design med funksjoner som ribbeina, sjefer (sylindriske fremspring for montering) og ogre intrikate detaljer.

Vanligvis er muggkjerner laget av holdbare og varmebestandige materialer som herdet stål, verktøystål, eller for lavere produksjonsvolum, aluminium. Valget av materiale avhenger av faktorer som plasten som blir støpt, delens kompleksitet og det nødvendige produksjonsvolumet.

Hva er et mugghulrom?

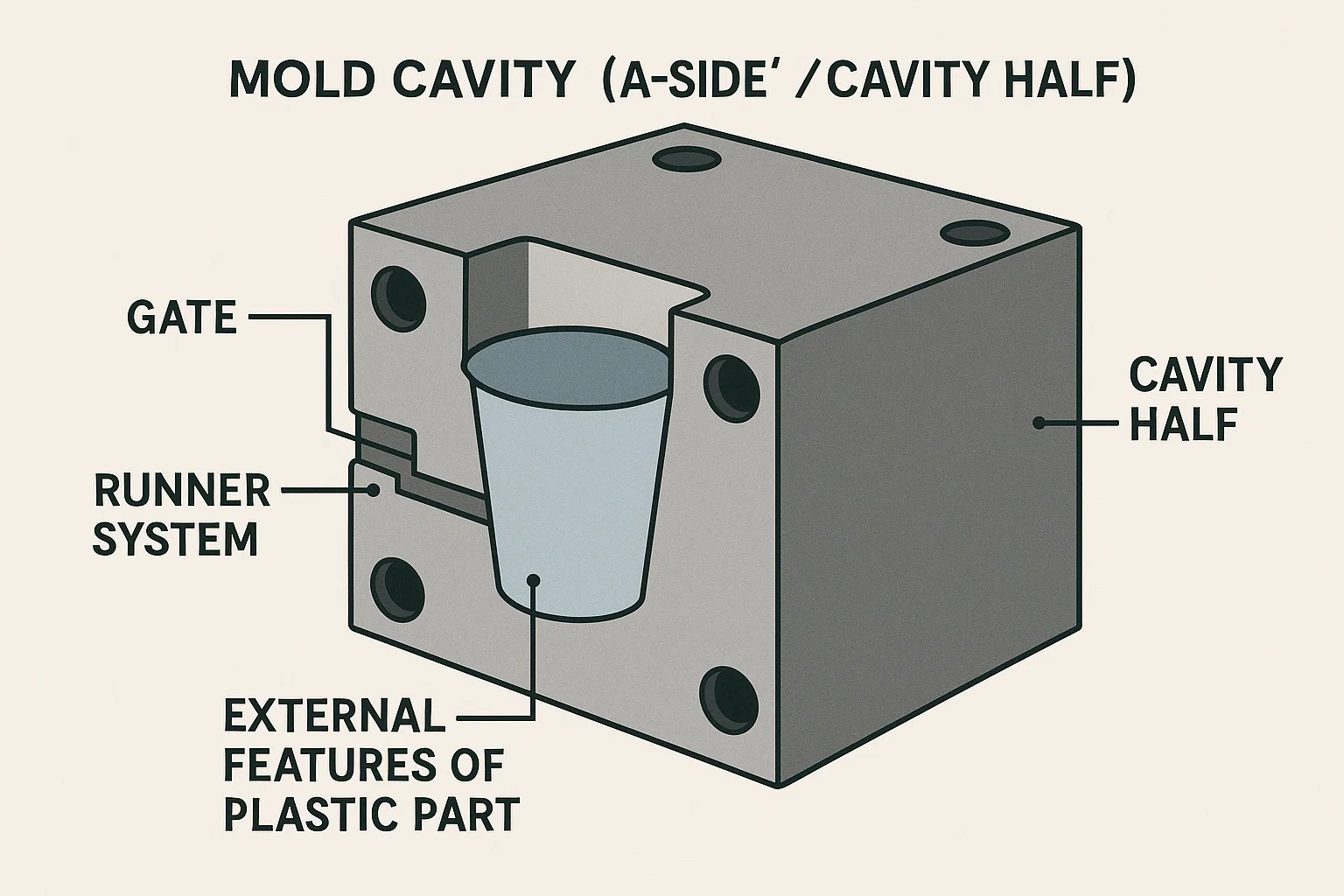

De mugghulrom , også kjent som "a-side" eller "hulrom halvparten", er komponenten som danner eksterne funksjoner av plastdelen. Det er det ytre skallet eller beholderen som den smeltede plasten fyller. Ved å bruke plastkoppanalogien, ville hulrommet danne utsiden av koppen, inkludert leppen og ytterveggene.

Hulrommet halvparten av formen er typisk der port- og løpersystemet er lokalisert. Dette systemet er kanalen som den smeltede plast (eller harpiks) strømmer fra injeksjonsenheten inn i formen. Hulrommet krever også nøye designhensyn for ventilasjon, noe som gjør at fanget luft kan rømme når plasten fyller formen. Riktig ventilasjon er avgjørende for å forhindre feil som korte skudd (ufullstendige deler) og forbrenningsmerker.

I likhet med kjernen er mugghulrom laget av stål eller aluminium, med materialet valgt basert på de samme faktorene av holdbarhet og kostnader. Mens kjernen danner den indre formen, er hulrommet det som gir delen sin endelige ytre form og overflatebehandling.

Sentrale forskjeller mellom muggkjerner og mugghulrom

Kjernen og hulrommet er to sider av den samme mynten, men de har grunnleggende forskjellige roller i injeksjonsstøping. Å forstå disse distinksjonene er avgjørende for riktig form og deldesign.

Formedannelse: intern mot ekstern

Den viktigste forskjellen ligger i formen hver komponent dannes. De Moldkjerne Oppretter intern form og funksjoner i delen, for eksempel hull, hule seksjoner eller innsiden av en beholder. I kontrast mugghulrom danner Ekstern form , inkludert den ytre overflaten, dekorative detaljer og de generelle dimensjonene til delen. Denne arbeidsdelingen er det som gir mulighet for å skape komplekse, tredimensjonale gjenstander.

Posisjon i forhold til avskjedslinjen

De avskjedslinje er linjen der de to halvdelene av formen møtes. De hulrom halvparten er vanligvis på Sprue side (siden der plasten injiseres), og den danner den synlige ytre overflaten av delen. De kjernen halvparten er på ejektorsiden , og det er der den ferdige delen skyves ut av formen. Plasseringen av ejektorpinnene på kjernesiden er en sentral forskjell, ettersom de ikke finnes på hulromsiden.

Rolle i injeksjonsstøpingsprosessen

-

Kjerne: Kjernen er ofte siden med Utkastssystem , som inkluderer ejektorpinner og returnerte pinner. Hovedrollen er å lette fjerningen av den avkjølte delen fra formen.

-

Hulrom: Hulrommet er siden som vanligvis inneholder Gate and Runners System , som leder den smeltede plasten inn i formen. Den primære rollen er å motta det injiserte materialet og danne det ytre skallet.

| Trekk | Moldkjerne | Mugghulrom |

| Primærfunksjon | Danner den indre formen til delen | Danner den ytre formen til delen |

| Plassering i mugg | Ejektorsiden (B-side) | Sprue side (EN-side) |

| Viktige funksjoner | Ejektorpinner, lysbilder, løftere | Porter, løpere, ventilasjonsåpninger |

| Rolle i prosessen | Utløser den ferdige delen | Mottar injisert plast |

| Innvirkning på del | Påvirker interne funksjoner, styrke og utstøting | Påvirker overflatefinish, tekstur og kosmetisk utseende |

Innvirkning på deldesign og funksjonalitet

Kjernen og hulrommet har en direkte innvirkning på den endelige delens design. Funksjoner på kjernesiden, som ribbeina og sjefer, er avgjørende for å legge til styrke eller for monteringsformål. Utformingen av kjernen kan også diktere behovet for spesifikke trekkvinkler for å sikre at delen kan kastes rent ut. Hulenes side bestemmer derimot overflatebehandling, tekstur og kosmetisk utseende på delen. Eventuelle ufullkommenheter i hulrommet vil være synlige på sluttproduktet.

Injeksjonsformingsprosessen: kjerne og hulrom i handling

Kjernen og hulrommet sitter ikke bare statisk; De er dynamiske partnere i en meget synkronisert produksjonsprosess. Her er en trinn-for-trinns sammenbrudd av hvordan de jobber sammen:

-

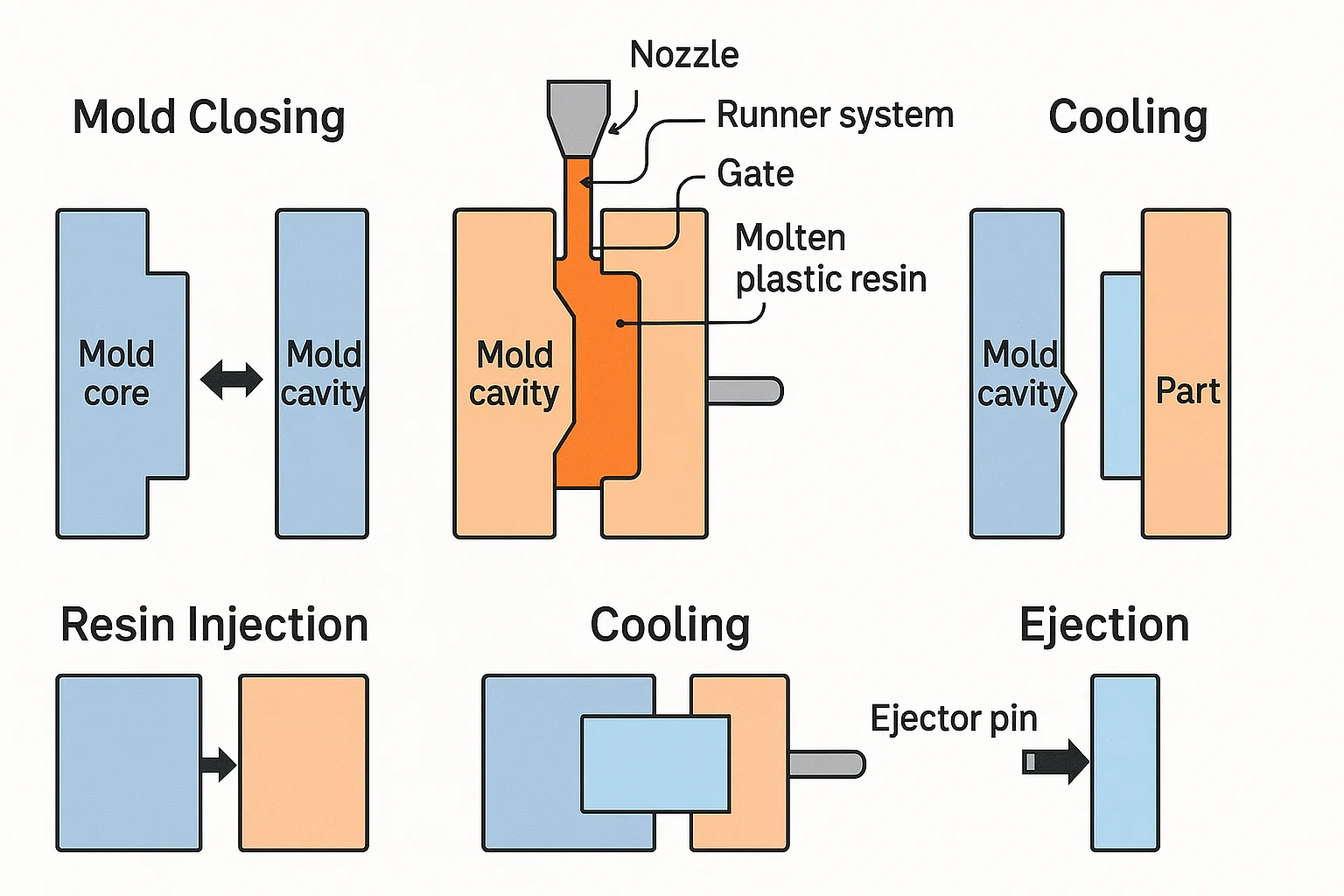

Mold lukking: Prosessen begynner med at muggkjernen og mugghulen beveger seg mot hverandre til de klemmer sammen. Denne handlingen skaper det forseglede indre tomrommet - formen til den siste delen. Nøyaktigheten av denne justeringen er kritisk, ettersom enhver feiljustering kan forårsake en "Flash" (Overskytende materiale som siver ut langs avskjedslinjen).

-

Harpiksinjeksjon: Molten plastharpiks injiseres under høyt trykk gjennom en dyse og inn i formen. Materialet reiser gjennom Runnersystem and port - som er en del av hulrommet halvparten - og fyller rommet mellom kjernen og hulrommet. Kjernen fortrenger harpiksen for å danne delens indre form, mens hulrommet danner det ytre skallet.

-

Kjøling: Etter at harpiksen har fylt formen, en dedikert kjølesystem Sirkulerer en væske (vanligvis vann eller olje) gjennom kanaler i både kjernen og hulrommet. Denne prosessen stivner plasten fra utsiden inn, med kjerne- og hulroms halvdeler som kjøler vasker for å avkjøle delen effektivt.

-

Utkast: Når delen er avkjølt og stivnet, åpnes formen. De Utkastssystem — Lokt på kjernen halvparten - aktiverer, ved å bruke ejektorpinner for å skyve den nyopprettede delen av kjernen. Fordi delen ofte krymper ut på kjernen under avkjøling, må kjernes design innlemme trekk vinkler for å forhindre at den blir sittende fast og for å sikre en ren frigjøring. Delen faller deretter i en samlingsbakke eller blir plukket opp av en robotarm.

Designhensyn for muggkjerner og hulrom

Utformingen av kjernen og hulrommet er en grundig prosess som dikterer suksessen til den siste delen. Ingeniører må vurdere flere kritiske faktorer for å sikre funksjonalitet, produserbarhet og en finish av høy kvalitet.

Utkast til vinkler og deres betydning

EN Utkast til vinkel er en liten avsmalnende eller skråstilling påført de vertikale veggene i en plastdel. Det er viktig for en ren frigjøring fra formen. Uten riktig trekk kan delen holde seg til kjernen eller hulrommet, noe som fører til skade, skjevhet eller vanskelig utstøting. Utkastet må være designet på både kjerne- og hulromsiden for å sikre at delen ikke fanger på noen halvparten når formen åpnes.

Kjølingskanal design

Ordentlig kjøling er avgjørende for å redusere syklustid og forhindre feil som skjev og vaskeemerker. Ingeniører designer intrikate kjølekanaler innenfor både kjerne- og hulroms halvdeler. Disse kanalene sirkulerer en avkjølingsvæske for å trekke seg jevnt og raskt trekke opp varme fra den smeltede plasten, noe som sikrer ensartet størkning. Utformingen av disse kanalene må optimaliseres for delens geometri for å unngå hot spots.

Gating and Runner System Design

De Runnersystem er nettverket av kanaler som guider den smeltede plasten fra injeksjonsdysen til formhulen. De port er poenget der løperen møter delen. Porten og løperen er nesten alltid plassert på hulrom halvparten . Designet deres er avgjørende for å kontrollere hvordan harpiksen fyller formen, ettersom den påvirker delens strømningsmerker, strikkede linjer og generell styrke.

Utstøtningssystemdesign

De Utkastssystem ligger utelukkende på kjernen halvparten av formen. Den består av ejektorpinner, kniver eller ermer som skyver den ferdige delen av kjernen. Antall, størrelse og plassering av disse pinnene må vurderes nøye å bruke jevn kraft, og forhindre at delen deformerer eller blir skadet under utkast.

Luftehensyn

Når plastharpiksen fyller formen, må luft som er fanget inni ha en måte å rømme på. Ventilasjon , vanligvis designet i avskjedslinje eller hulrom halvparten , består av små, grunne kanaler som lar luft skyves ut. Utilstrekkelig ventilasjon kan føre til kosmetiske defekter som brennmerker og funksjonelle problemer som korte skudd , hvor delen er ufullstendig.

Materialer for muggkjerner og hulrom

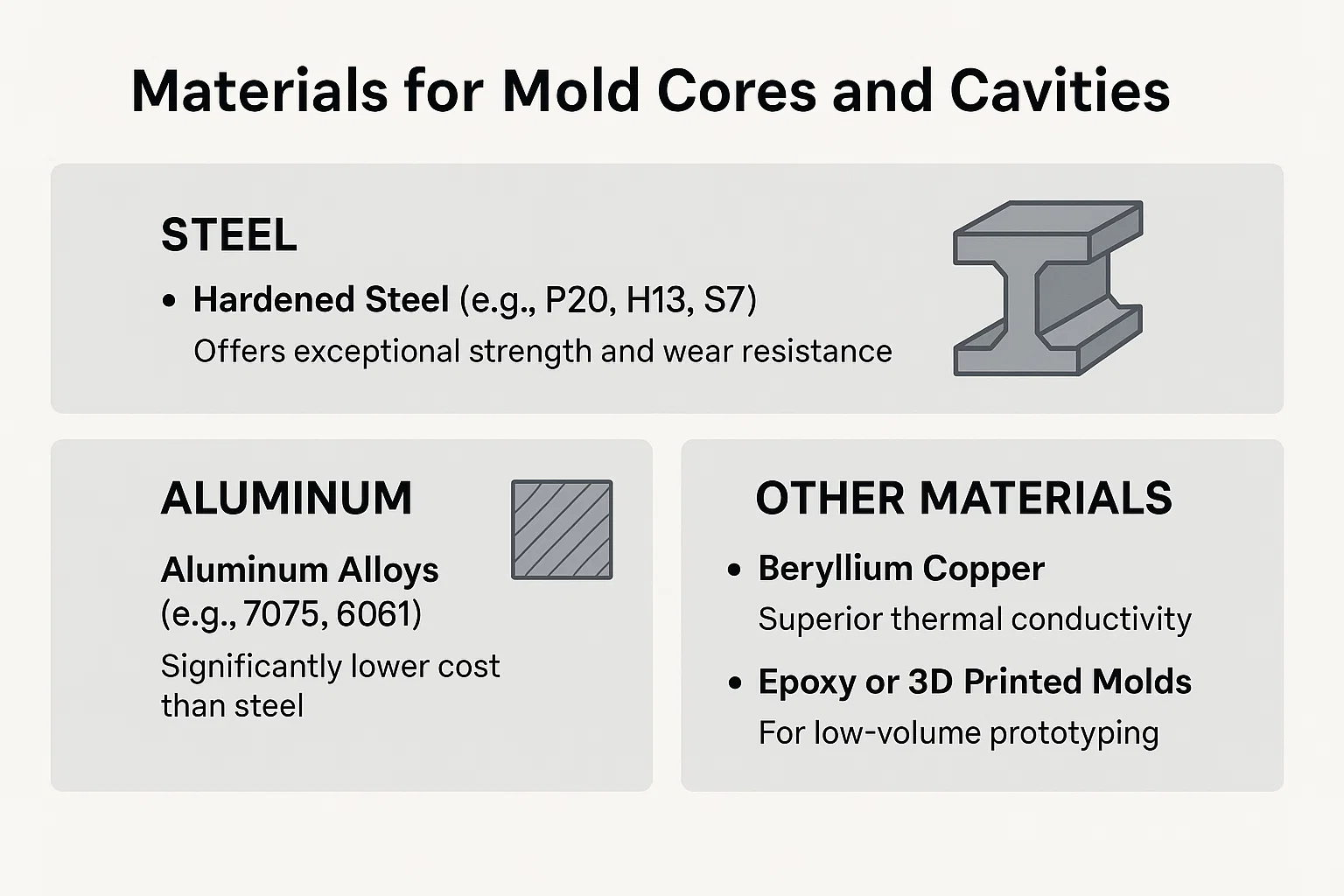

Materialet som er valgt for muggkjernen og hulrommet er kritisk, ettersom det direkte påvirker muggens holdbarhet, kostnad og evne til å produsere deler av høy kvalitet effektivt. Utvalget avhenger av faktorer som typen plast som blir støpt, det nødvendige produksjonsvolumet og kompleksiteten i deldesignet.

Stål

Stål er det vanligste og foretrukne materialet for injeksjonsformer, spesielt for produksjonsløp med høyt volum.

-

Herdet stål (f.eks. P20, H13, S7): Denne typen stål gir eksepsjonell styrke og slitestyrke. Det er ideelt for å produsere millioner av deler over formens levetid. P20 er et populært valg for sin balanse mellom hardhet og maskinbarhet. H13 og S7 er utmerket for applikasjoner som krever motstand mot varme og trykk. Den høye hardheten til disse stålene gir en overlegen overflatefinish.

-

Rustfritt stål (f.eks. 420 SS): Dette brukes når plastmaterialet som blir støpt er etsende eller når formen skal brukes i et fuktig miljø. Det gir utmerket korrosjonsmotstand, som er avgjørende for å opprettholde en uberørt formoverflate.

Aluminium

Aluminiumslegeringer (f.eks. 7075, 6061) brukes ofte til prototypeformer eller for produksjonsløp med lavt volum (vanligvis under 100 000 deler).

-

Fordeler: Aluminium tilbyr flere fordeler, inkludert en betydelig lavere kostnad enn stål og en mye raskere maskineringstid. Den utmerkede varmeledningsevnen gir raskere avkjøling, noe som kan redusere injeksjonsstøpesyklusen.

-

Ulemper: Det er mindre holdbart og mer utsatt for slitasje og skade enn stål. Det er kanskje ikke egnet for å forme slipende eller glassfylt plast.

Andre materialer

-

Beryllium kobber: Dette materialet er et utmerket valg for mugginnsatser eller komponenter der rask varmefjerning er kritisk, for eksempel i områder med en tykk veggseksjon. Den har overlegen varmeledningsevne sammenlignet med stål, noe som gjør det ideelt for lokal kjøling.

-

Epoksy eller 3D -trykte former: For veldig lite volum eller rask prototyping kan ikke-tradisjonelle materialer brukes. Disse er billige og raske å produsere, men har veldig begrenset levetid og er ikke egnet for komplekse eller høye presisjonsdeler.

Produksjon av muggkjerner og hulrom

Produksjon av muggkjerner og hulrom er en svært presis og spesialisert prosess. Det krever avansert maskineri og dyktig håndverk for å transformere råstoffblokker til de intrikate, funksjonelle komponentene i en injeksjonsform. Målet er å oppnå ekstremt stramme toleranser og en feilfri overflatefinish.

Maskineringsprosesser: CNC -fresing og EDM

-

CNC -fresing (datamaskin numerisk kontroll): Dette er den primære metoden for å forme både kjernen og hulrommet. CNC-maskiner bruker datastyrte skjæreverktøy for å fjerne materiallag for lag. De er viktige for å lage grunnleggende geometri, lommer og de fleste detaljerte funksjoner. Moderne CNC-maskiner med flere akser kan produsere komplekse, buede overflater med utrolig nøyaktighet.

-

EDM (elektrisk utladningsmaskinering): EDM er også kjent som Spark Machining, en ikke-kontaktprosess som brukes til å lage funksjoner som er vanskelige eller umulige å maskinere med tradisjonelle skjæreverktøy. Det fungerer ved å bruke elektriske gnister for å erodere materiale. EDM er spesielt nyttig for å lage skarpe hjørner, dype ribbeina og veldig små, intrikate trekk i herdet stål.

Overflatebehandling og etterbehandling

Etter maskinering blir muggoverflatene polert og behandlet for å oppnå ønsket tekstur og holdbarhet.

-

Polering: Muggflater er polert til en speilfinish for å sikre at delen frigjøres enkelt og for å produsere en jevn, høyglanset overflate på sluttproduktet. Spesielt kjernen krever ofte en meget polert finish for å hjelpe til med utkast.

-

Teksturering: Teksturering, eller tilsett et korn eller mønster til formoverflaten, gjøres ofte for å gi den siste delen et spesifikt estetisk utseende eller følelse. Dette kan også bidra til å skjule kosmetiske defekter som flytmerker.

-

Belegg: Belegg som elektroløs nikkelbelegg eller tinn (titannitrid) påføres for å øke formens hardhet, korrosjonsbestandighet og smørighet, forlenge levetiden og redusere slitasje.

Kvalitetskontroll og inspeksjon

Gjennom produksjonsprosessen er strenge kvalitetskontrolltiltak på plass. Instrumenter med høy presisjon som koordinatsmålingsmaskiner (CMM) brukes for å bekrefte at dimensjonene og toleransen for kjernen og hulrommet er nøyaktige til i løpet av noen få mikrometer. Denne grundige inspeksjonen er viktig for å sikre at formen vil produsere konsistente deler av høy kvalitet uten feil.

Vanlige problemer og løsninger

Selv med grundig design og produksjon, kan injeksjonsstøping møte vanlige problemer. Mange av disse problemene er direkte relatert til samspillet mellom muggkjernen og mugghulen.

Warpage og forvrengning

Problem: Warpage er deformasjonen av en plastdel etter at den er avkjølt. Det er vanligvis forårsaket av ujevne kjølehastigheter. Hvis kjernen og hulrommet avkjøles delen med forskjellige hastigheter, kan interne påkjenninger bygge seg opp, noe som får delen til å bøye eller vri seg.

Løsning: Den mest effektive løsningen er å optimalisere utformingen av kjølekanaler i både kjernen og hulrommet. Det er viktig å sikre at avkjøling er ensartet over hele muggoverflaten. Å justere smeltetemperaturen, injeksjonstrykket og holdetiden kan også bidra til å dempe indre stress.

Korte skudd og synker

Problem: A Kort skudd oppstår når plastharpiksen ikke klarer å fylle formhulen fullstendig, noe som resulterer i en ufullstendig del. Dette skyldes ofte utilstrekkelig trykk eller dårlig ventilasjon. Omvendt, Synkemerker er depresjoner på overflaten av en del, forårsaket av at plasten krymper mens den avkjøles, og trekker overflaten innover.

Løsning: For korte skudd innebærer løsningen å forbedre ventilasjon på formhulen for å la fanget luft slippe ut. Å øke injeksjonstrykket, hastigheten eller smeltetemperaturen kan også hjelpe. For synkemerker er problemet vanligvis et resultat av en tykk veggseksjon eller utilstrekkelig avkjøling. Løsninger inkluderer å redesigne delen for å ha ensartet veggtykkelse, øke holdetrykket eller forbedre effektiviteten til kjølekanalene i både kjernen og hulrommet.

Utkastingsproblemer

Problem: Utkastingsproblemer oppstår når den ferdige delen holder seg til formen og ikke kan fjernes rent. Dette er nesten alltid et problem med kjernen halvparten av formen. Det kan være forårsaket av utilstrekkelig eller feil designet trekk vinkler , et utilstrekkelig Utkastssystem , eller delen som krymper seg på kjernen for tett.

Løsning: Den primære løsningen er å sikre at alle vegger på kjernesiden har en riktig trekkvinkel. Øke antallet av ejektorpinner eller optimalisere plasseringen for å distribuere utkastingskraften jevnere kan også løse problemet. Hvis materialet er utsatt for å feste seg, kan en meget polert overflatefinish eller et spesifikt mold frigjøringsmiddel brukes.

| Problem | Sannsynligvis årsak | Løsning |

| Warpage | Ujevn kjøling, indre stress | Optimaliser kjølekanaler, juster behandlingsparametere. |

| Korte skudd | Fanget luft, lavt trykk | Forbedre ventilasjon på hulrommet, øke injeksjonstrykket. |

| Synkemerker | Tykke vegger, utilstrekkelig avkjøling | Redesign delen for ensartet tykkelse, øke holdetrykket på hulrommet. |

| Utkastingsproblemer | Utilstrekkelig trekkvinkel, del fast | Legg til eller øke trekkvinkler på kjernen, legg til flere ejektorpinner. |

Så

Skillet mellom Moldkjerne og mugghulrom er grunnleggende for hele injeksjonsstøpingsprosessen. Mens de er to halvdeler av et enkelt verktøy, utfører de utpreget forskjellige, men likevel komplementære funksjoner. Formen hulrom danner Ekstern form av delen, definerer den ytre dimensjoner og kosmetisk overflate. I kontrast til formen kjerne Oppretter intern form og funksjoner, og spiller også den kritiske rollen som tilretteleggende for utkast.

Sammen representerer kjernen og hulrommet hjertet av injeksjonsstøping, og gjør rå plastharpiks til et presist, ferdig produkt. En dyp forståelse av deres individuelle funksjoner og designkrav er avgjørende for å forhindre vanlige feil, optimalisere produksjonseffektivitet og til slutt produsere plastdeler av høy kvalitet som oppfyller krevende standarder.