3D -utskrift i bilindustrien: Revolusjonering av bilproduksjon

Innledning: Gearskiftet for produksjon

Har du noen gang stilppet opp for å tenke på hva som skal til for å bygge en moderne bil? Det er en symfoni med stempling, sveising, støping og maskinering - prosesser som har vært bransjestandarden i over et århundre. De er pålitelige, men de er også trege, dyre å sette opp og iboende restriktive når det gjelder design.

Men bilverdenen er på et avgjørende bøyningspunkt. Møtt med nådeløse krav til lettere kjøretøy, raskere utviklingssykluser og hypertilpassede design , Tradisjonelle produksjonsmetoder begynner å spytte.

Gå 3D -utskrift , eller som ingeniørene kaller det, ENdditive Manufacturing (AM) .

Dette handler ikke bare om å trykke pyntegjenstander lenger. AM forvandler seg fra et pent prototyping -triks til en formidabel produksjonsteknologi som aktivt former fremtiden for mobilitet. I den krevende, høye innsatsen av bilproduksjonen er 3D-utskrift ikke lenger et "hyggelig å ha" -alternativet-det er raskt å bli en må ha fordel .

Denne artikkelen vil utforske hvordan 3D -utskrift hjelper bilprodusenter med å omdefinere alt, fra den enkle pilken på fabrikkgulvet til den komplekse metalldelen dypt inne i motoren din, og avslører den sanne kraften bak denne produksjonsrevolusjonen.

Hva er 3D -utskrift? (En rask grunning)

Før vi snakker om hvordan 3D -utskrift bygger den neste BMW eller Ford, la oss sørge for at vi alle er på samme side om selve teknologien.

Den grunnleggende forskjellen: Additive vs. Subtractive

Tenk på tradisjonell bilproduksjon (maskinering, fresing) som Subtraktiv produksjon . Du starter med en stor blokk med materiale (en billet) og kutter, borer eller skjærer bort alt du ikke vil til du sitter igjen med den siste delen. Det er effektivt, men det skaper en enorm mengde avfall.

3D -utskrift, conversely, is Additive Manufacturing. Det er bokstavelig talt det motsatte. Du starter med ingenting og bygger delen opp, lag med mikroskopisk lag, nøyaktig hvor materialet er nødvendig, basert på en digital 3D -modell. Denne "bare ved hjelp av det du trenger" -tilnærmingen er kilden til mange av dens revolusjonerende fordeler, spesielt i kostnader og materiell effektivitet.

Vanlige 3D -utskriftsprosesser brukt i bil

Begrepet "3D -utskrift" dekker en familie av teknologier, og bilindustrien bruker flere nøkkelspillere, avhengig av om de trenger en rask plastprototype eller en strukturell metallkomponent:

| Prosess forkortelse | Fullt navn | Materiell fokus | Hvordan det fungerer (The Gist) | Best for bil ... |

| Fdm | Smeltet deponeringsmodellering | Thermoplastics (polymerer) | Smelter og ekstruderer et plastfilament, bygger lag for lag, som en veldig presis varm limpistol. | Raske, lave prototyper og enkle jigger/inventar. |

| Sla | Stereolitografi | Fotopolymerharpikser | Bruker en laser for å kurere flytende harpiks i en fast gjenstand. Kjent for høye detaljer og glatte overflater. | Svært nøyaktige prototyping, intrikate designmodeller. |

| SLS | Selektiv laser sintring | Nylonpulver (polymerer) | Bruker en høydrevet laser for å smelte sammen fine pulverpartikler sammen, lag for lag. Utmerket styrke. | Funksjonelle prototyper og sluttbruksdeler (f.eks. HVAC-kanaler, interiørtrim). |

| MJF | Multi Jet Fusion (HP) | Nylonpulver (polymerer) | Bruker et middel-jetting-system kombinert med en varmelampe for å raskt smelte sammen lag med pulver. Kjent for hastighet og volum. | Verktøy, lav-til-mid-midt volum endbruksdeler (f.eks. Tilpassede ventilasjonsåpninger, fluidreservoarer). |

| DMLS | Direkte metalllaser sintring | Metallpulver (aluminium, stål, titan) | I likhet med SLS, men bruker en kraftig laser for å smelte fullt ut og smelte sammen fine metallpulver. | Strukturelle komponenter, motordeler, verktøy med høy ytelse. |

Materialer: Hva skriver vi ut med?

Materialene som er tilgjengelige i dag er det som virkelig åpnet døren for 3D -utskrift i seriøse bilapplikasjoner.

-

Polymerer (plast): Utover grunnleggende plast, snakker vi om industrikvalitet, flammehemmende nyloner, polykarbonater og spesialiserte harpikser som tåler varme, vibrasjoner og UV-eksponering som kreves i et kjøretøy.

-

Kompositter: Dette er polymerer forsterket med fibre, oftest karbonfiber . Disse materialene er avgjørende for å oppnå lettvekt Mål, og tilbyr styrken til metaller ved en brøkdel av vekten - perfekt for batteri med elektrisk kjøretøy og aerodynamiske spoilere.

-

Metaller: Spillvangeren. Ved å bruke teknologier som DML-er, kan produsenter skrive ut aluminiumslegeringer (ideell for varmeavledning), rustfritt stål og titan for oppdragskritiske deler som eksoskomponenter, spesialiserte parenteser eller til og med visse motorelementer.

Med dette stiftelsessettet kan vi nå sette pris på hvorfor Bilselskaper investerer mye i denne teknologien - det handler ikke bare om hastighet, det handler om Materielle muligheter og design frihet at metall og kompositt AM tillater.

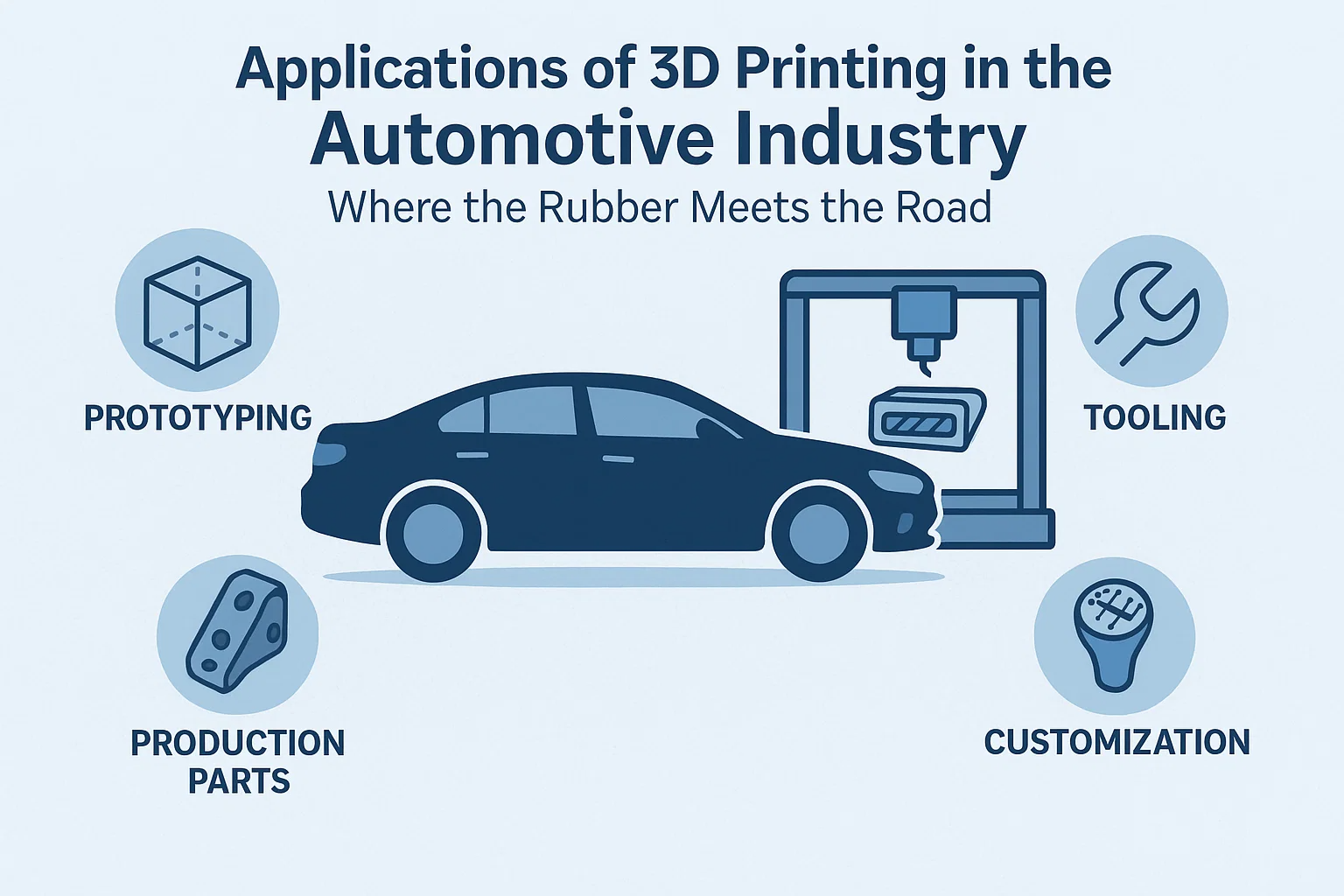

Bruksområder for 3D -utskrift i bilindustrien: hvor gummien møter veien

Den sanne kraften til 3D -utskrift er ikke bare i sin evne til å bygge ting lag for lag, men i dets rene allsidighet Over hele produktets livssyklus - fra den tidligste skissen til den endelige ekstra delen, tiår senere. For bilindustrien er AM en multi-verktøy som tar for seg fem kjerneområder:

1. Prototyping: Fremskynde designløpet

Dette er OG -applikasjonen, grunnen til at 3D -skrivere først skrev inn Automotive FoU -laboratorier.

-

Raskere og kostnadseffektiv prototyping: Se for deg at en designer lager en ny luftventilasjonsdesign. Tradisjonelt, å lage en fysisk versjon som kreves å sende CAD -filen til en maskinbutikk, sette opp muggsopp eller verktøy, og vente dager eller til og med uker. Med en moderne industriell 3D -skriver (som et SLA- eller MJF -system), kan den ingeniøren ha en fysisk nøyaktig, funksjonell prototype på skrivebordet over natten .

-

Rask iterasjon: Denne akselerasjonen betyr at ingeniører kan teste flere design. I stedet for bare å teste to designalternativer for en kompleks manifold, kan de teste ti. Mangler blir oppdaget tidligere, design iterasjoner er raskere, og tiden det tar å låse inn en endelig utforming reduseres dramatisk - og hager avgjørende uker fra produktutviklingssyklusen.

-

Eksempler: Bilprodusenter skriver regelmessig ut fullskala estetiske modeller av dashboards, vindtunnel-klare aerodynamiske komponenter og til og med funksjonelle, bærende deler for tidlige testmuldyr.

2. Verktøy: det hemmelige effektivitetsvåpenet

Mens prototyper får overskriftene, er 3D -trykt verktøy, jigs og inventar er de stille heltene som transformerer effektiviteten til samlebånd. Dette er ikke deler som går inn i bilen, men snarere de tilpassede hjelpemidlene som brukes å bygge bilen.

-

Tilpasning og ergonomi: Samlingslinjen er full av repeterende, presise oppgaver. 3D-utskrift lar teknikere raskt lage lette, tilpassede verktøy (som boreguider, justeringsjigger eller sensormonteringsarmaturer) skreddersydd nøyaktig for en spesifikk bilmodells konturer eller til og med for en spesifikk ansattes hånd.

-

Kostnad og tidsbesparelser: Hvorfor bruke tusenvis av dollar og uker på å bearbeide en metallkontrollmåler som bare vil bli brukt til et begrenset produksjonsløp? En 3D -trykt polymerversjon, ofte forsterket med karbonfiber (som Nylon 12 CF), kan koste en brøkdel og skrives ut på en dag, noe som fører til enorme reduksjoner i overhead og driftsstans.

3. Produksjonsdeler: Flytter til sluttbruk

Dette er den mest spennende grensen. Det er skiftet fra "3D -utskrift av en prototype" to "3D trykke en del som sender i bilen."

-

Lavvolum og ytelsesbiler: For sportsbiler, hyperbiler eller elektriske kjøretøyer med begrenset produksjonstall er kostnadene for tradisjonell verktøy uoverkommelige. 3D-utskrift tilbyr en måte å produsere svært komplekse deler med høy ytelse (som titaneksosspisser, spesialiserte kjølekanaler eller komplekse metallbraketter) uten å investere i moldsformer med flere millioner dollar.

-

Kraften til delkonsolidering: Dette er en sentral teknisk innsikt. Tradisjonelle samlinger kan kreve seks forskjellige stemplede, sveisede eller støpte stykker. 3D -utskrift, spesielt metall AM (DMLS), lar ingeniører designe alle seks funksjonene i en enkelt, geometrisk sammensatt del . Dette reduserer monteringstiden, senker deletallet (og lagerkompleksiteten), og resulterer ofte i en sterkere, lettere komponent.

-

Eksempler: General Motors har nå over hundre 3D-trykte sluttbrukskomponenter i nye kjøretøyer som Cadillac Celestiq, alt fra kosmetisk trim til strukturelle parenteser.

4. Tilpasning og personalisering: "Min bil" -opplevelse

Markedet beveger seg bort fra "masseprodusert" og mot "massetilpasset." 3D -utskrift er motoren for det skiftet.

-

Unike interiørelementer: Vil du ha navnet ditt etset inn i dashbordet, eller et spesifikt grafisk mønster på girskiftknappen din? 3D -utskrift gjør det økonomisk gjennomførbart. Bilprodusenter kan tilby en katalog med hundrevis av personaliserte alternativer uten å strømpe store varelager, og skrive dem ut på forespørsel .

-

Ettermarked og tilbehør: Entusiaster og tunere bruker 3D -utskrift for å lage tilpassede luftinntak, modifiserte utvendige kroppselementer eller monteringer for ettermarkedsmålere - et nivå av personalisering av tradisjonell masseproduksjon kan ikke berøre.

5. Reservedeler og reparasjon: Digital lager

For eldre eller lavt volummodeller er reservedeler inventar et økonomisk mareritt. Produsenter må gjette etterspørsel, produsere ekstra og lagre dem i årevis.

-

On-Demand Digital Inventory: Løsningen er Digital lager . I stedet for en fysisk hylle full av støvbelagte deler, lagrer bilprodusenter den digitale CAD-filen. Når det er nødvendig med en sjelden del-si, en spesifikk plasthette for en 20 år gammel klassiker-laster de ganske enkelt ned filen og skriver den ut på nærmeste industrielle skriver.

-

Bevare bilarv: Dette er avgjørende for klassisk bilrestaurering. Porsche bruker for eksempel 3D-utskrift for å levere ultra-sjeldne metalldeler til sine ikoniske vintagemodeller, og sikrer at disse kjøretøyene holder seg på veien uten å måtte gjenskape dyre, tiår gamle verktøy.

Del III: Business Imperative - hvorfor tilsetningsstoffer er viktig for den fremtidige bilen

Hvis den forrige seksjonen forklarte den utbredte anvendelsen av 3D -utskrift, gjenstår spørsmålet for hver leder og ingeniør: Hvorfor tåle et strategisk skifte for å ta i bruk det? Svaret ligger i fem kraftige, målbare forretningsfordeler som grunnleggende omformer økonomien i bilproduksjonen.

1. Kraften til lettvekt og ytelse

Jakten på lavere kjøretøyets vekt - lettvekt - er ikke et abstrakt mål; Det er et kritisk mandat drevet av etterspørselen etter høyere ytelse og det eksistensielle behovet for større batteriområde i elektriske kjøretøyer (EV). 3D -utskrift tilbyr en enestående løsning:

-

Generativ design: I motsetning til tradisjonell produksjon, som er begrenset av begrensningene for mugg og maskinering, kan additiv produksjon (AM) bringe design laget av Generativ design Programvare for livet. En ingeniør legger inn belastningskravene og romlige begrensninger, og AI-drevet programvare designer delen som bare bruker det minimale materialet som er nødvendig.

-

Komplekse indre strukturer: Denne prosessen resulterer i organiske, gitterlignende geometrier-strukturer som er umulige å støpe eller maskin-som gir lik eller overlegen styrke, samtidig som den reduserer delmassen med opptil 50%.

-

Ytelsesgevinster: For EVS oversettes hver kilo som er lagret direkte til miles av utvidet rekkevidde. For kjøretøy med høy ytelse og motorsport betyr lettere komponenter overlegen smidighet, bedre drivstofføkonomi og et konkurransefortrinn på banen. Bugatti, for eksempel, berømte 3D-trykte en titanbremseklave som var nesten halvparten av vekten av aluminiumforgjengeren.

2. tid til markedet: akselerert iterasjon

I et raskt skiftende marked der en ny EV -modell kan gjøres foreldet på under fem år, er hastigheten avgjørende. 3D -utskrift kollapser den tradisjonelle tidslinjen for produktutvikling.

-

Rask prototyping: Evnen til å trykke en funksjonell prototype med høy troskap i timer eller dager, i stedet for uker eller måneder som kreves for tradisjonell verktøy (muggsopp, dør), er en spillbytter. Dette gjør at ingeniører kan gjennomføre dusinvis av design iterasjoner på kritiske komponenter, fra luftinntak til interiørkonsoller, noe som fører til et overlegen sluttprodukt.

-

Verktøyløs produksjon: Ved å fjerne det tidsintensive og kostbare trinnet med å lage mugg og verktøy, reduserer 3D-utskrift drastisk utviklingssyklusen. Designendringer som en gang tok måneder med omskriving, kan nå implementeres over natten ved å oppdatere en digital CAD-fil.

3. Forsyningskjeden smidighet og digital inventar

Sårbarhetene til en global, sentralisert forsyningskjede ble smertelig utsatt under nyere kriser. Tilsetningsstoffproduksjon gir en vei til større spenst og en betydelig reduksjon i driftskostnadene.

-

Produksjon på forespørsel: Bilselskaper kan erstatte fysiske lager av reservedeler med en Digital lager . I stedet for å lagre tusenvis av arv eller lavvolumdeler i flere tiår, lagrer de en sikker CAD-fil og trykker delen på et lokalt anlegg, eller til og med et forhandler, bare når en kunde trenger den.

-

Reduserte varekostnader: Dette skiftet eliminerer enorme lagrings-, frakt- og foreldelseskostnader. For klassiske bildivisjoner sikrer dette at sjeldne deler alltid kan reproduseres uten å måtte forplikte seg til et økonomisk uoverkommelig produksjonsløp.

-

Lokal produksjon: Teknologien letter desentraliserte, lokaliserte produksjon, isolerende produsenter fra geopolitiske forstyrrelser og høye grenseoverskridende fraktkostnader.

4. Tilpasning som en kjernefunksjon

Masseproduksjon har lenge vært personaliseringens fiende. 3D-utskrift vipper denne dynamikken, noe som gjør tilpasning til en økonomisk virkelighet, selv for produsenter med høyt volum.

-

Massetilpasning: For luksusmerker og spesialutgavebiler kan unike trimstykker, dashbordkomponenter og personlig tilbehør skrives ut i liten skala uten å pådra de uoverkommelige kostnadene ved tilpasset verktøy.

-

Ergonomi og effektivitet: På fabrikkgulvet kan høyt spesialiserte jigger, inventar og ergonomiske monteringshjelpemidler skrives til skreddersydd for spesifikke linjer eller til og med enkeltarbeidere, noe som forbedrer produksjonseffektiviteten drastisk og reduserer risikoen for menneskelig feil.

5. Delkonsolidering og montering enkelhet

En tradisjonell montering involverer ofte dusinvis av diskrete stykker - faffelers, parentes, kanaler - som må produseres separat og settes sammen med arbeidskraft og kompleksitet.

-

Integrerte komponenter: Tilsetningsstoffproduksjon kan konsolidere ti eller mer komplekse, sammenlåsende deler i en enkelt, sammenhengende komponent. Dette gjør ikke bare den delen sterkere og lettere (ved å eliminere festemidler), men forenkler også dramatisk monteringsprosessen, reduserer arbeidskraftskostnadene og minimerer potensielle sviktpunkter.

Del IV: Beviset er i delen-Casestudier og produksjonsvolum

De strategiske fordelene med additiv produksjon er ikke lenger teoretiske. De mest innovative bilprodusentene har beveget seg langt utover prototyper, og integrert 3D-trykte komponenter direkte i produksjonslinjene og kjøretøyene med høy ytelse.

Her er de definitive casestudiene som validerer bransjens skifte:

1.

Bugattis arbeid representerer høydepunktet for å kombinere generativ design med metalladditiv produksjon for å løse ekstreme ytelsesutfordringer.

-

Komponenten: En 8-stempel monoblok Titanbremseklave (for Chiron Hypercar).

-

Teknologien: Selektiv lasermelting (SLM) av titanlegering med høy ytelse, Ti6al4V.

-

Effekten: 3D -trykte bremser veier bare 2,9 kg , en 40% vektreduksjon sammenlignet med den konvensjonelt produserte aluminiumsversjonen (4,9 kg). Kritisk oppnådde den denne vektreduksjonen mens den opprettholdt en strekkfasthet på og passerer den strengeste testingen, inkludert stopp fra . Dette var den største funksjonelle titankomponenten som noen gang er skrevet ut for en bilapplikasjon på tidspunktet for utviklingen.

2. Volumlederen: BMW -gruppen

BMW er uten tvil den mest avanserte massemarkedsprodusenten når det gjelder å integrere AM på tvers av hele operasjonen-fra FoU til sluttprodukt og fabrikkgulvoptimalisering.

-

Produksjonsskalaen: BMW -gruppen produserer nå over 400 000 3D -trykte deler per år På tvers av det globale produksjonsnettverket.

-

Eksempler på sluttbruk: BMW har integrert trykte komponenter i forskjellige modeller, inkludert:

-

Takbraketter: På kjøretøyer som BMW I8 ble spesialtrykte, belastningsoptimaliserte polymerbeslag brukt for å sikre lette karbonfiberarmerte plast (CFRP) tak.

-

Tilpassede gripere og jigger: På samlebåndet for sine M-serie CFRP-tak, bruker BMW massive, bioniske (organisk strukturerte) robotgripere som er lettere enn forgjengerne. Denne vektbesparelsen lar bilprodusenten bruke mindre, mer energieffektive roboter, redusere kostnader og energiforbruk.

-

-

Den digitale fabrikken: Ved å etablere sitt dedikerte additive produksjonscampus, utvikler BMW raskt og formidler kunnskapen til å trykke verktøy, jigger og inventar på noen av sine globale anlegg, og oppnå lokalisert, on-demand forsyningskjeden motstandskraft.

3. Effektivitetsinnovatøren: Ford Motor Company

Ford har strategisk utnyttet 3D-utskrift for å spare millioner årlig, først og fremst ved å bruke teknologien på områder med høy verdi på fabrikkgulvet og i ettermarkedet.

-

Verktøy og produksjonshjelpemidler: Hos planter som Valencia Transmission Plant har Fords interne 3D -utskriftslaboratorium laget en katalog med over 5000 utskrivbare deler, og produsert titusenvis av trykte produksjonshjelpemidler og reservedeler årlig. Disse tilpassede verktøyene - for eksempel sjekkmålere, boreguider og tilpassede klipp - forbedrer ergonomienes ergonomi betydelig og reduserer driftsstans dramatisk.

-

Kostnadsfordelen: Når en kritisk samlebånd brytes, kan tradisjonelt erstatningen ta uker og koste tusenvis av dollar. Ved å trykke delen i huset i timer for en brøkdel av kostnadene, opprettholder Ford enestående operativ kontinuitet.

-

Ettermarked og gamle deler: I likhet med Porsche og andre store OEM-er, digitaliserer Ford sin varebeholdning av avviklede reservedeler, og sikrer at eiere av klassiske eller eldre modeller alltid kan skaffe en funksjonell, OEM-spec erstatningsdel på forespørsel.

4. Det fremtidige kjøretøyet: General Motors (GM)

GM viser hvordan generativ design og 3D -utskrift kombineres for å produsere deler som omdefinerer strukturell integritet og vektreduksjon.

-

Komponenten: A Generativt designet setebeslag (produsert i samarbeid med Autodesk).

-

Effekten: GMs nye brakettdesign konsolidert Åtte forskjellige tradisjonelle komponenter inn i a single, complex 3D printed piece. The resulting part was lettere og sterkere enn den opprinnelige forsamlingen. Denne integrasjonen av funksjon og struktur er det tydeligste signalet om at 3D -utskrift ikke bare er en erstatningsprosess, men en grunnleggende redesignfilosofi for hele kjøretøyet.

De tre søylene i additiv fremtid

Integrasjonen av 3D -utskrift skaper tre hovedparadigmeskift som vil definere billandskapet for det neste århundre:

1. Massetilpasningens imperativ

Tradisjonell produksjon er en modell for masseproduksjon - tooling er designet for millioner av identiske deler. Tilsetningsstoffproduksjon muliggjør imidlertid massetilpasning . For high-end luksus- eller ytelsesbiler betyr dette unike, føreroptimaliserte komponenter (tilpassede ratt, sitteplasser) kan produseres på forespørsel. For forbrukerne åpner det døren til personlig trim, merking og indre elementer uten å pådra ublu kostnader.

2. fordelen med elektrisk kjøretøy (EV)

Elektriske kjøretøy drar nytte av uforholdsmessig av vektreduksjon. Effektiviteten til en EV er direkte knyttet til dens masse. Ved å la ingeniører lage komplekse, bioniske strukturer og konsolidere flere komponenter til en (som sett med GM), er 3D -utskrift det mest effektive verktøyet som er tilgjengelig for å redusere kjøretøyets vekt, og dermed utvide batteriområdet og redusere det totale materialforbruket.

3. Digital forsyningskjede og spenst

Det endelige målet er Digital lager . I stedet for å lagre tusenvis av fysiske reservedeler i flere tiår, kan produsenter lagre den digitale filen (CAD -blåkopien). Når en del er nødvendig-enten det er et verktøy på samlebåndet eller en erstatningskomponent for et 20 år gammelt kjøretøy-kan den skrives ut lokalt, hvor som helst i verden, i løpet av timer. Dette skiftet eliminerer lagringskostnader, kutter frakttider drastisk og gir enestående motstandskraft mot forstyrrelser i forsyningskjeden.

Endelige utsikter

Bilindustrien beveger seg mot en meget desentralisert, digitalt drevet produksjonsmodell. Hver del vil være underlagt spørsmålet: Er denne komponenten bedre produsert subtraktivt, eller additivt?

Ettersom 3D -utskriftsteknologier fortsetter å øke i hastighet, materiell variasjon og skala, vil svaret i økende grad være det siste. Denne teknologien vil ikke bare forbedre biler; Det vil omdefinere hvordan og hvor de er bygget, og innlede en epoke med produksjon som er raskere, lettere, sterkere og iboende mer bærekraftig.