Itroduksjon

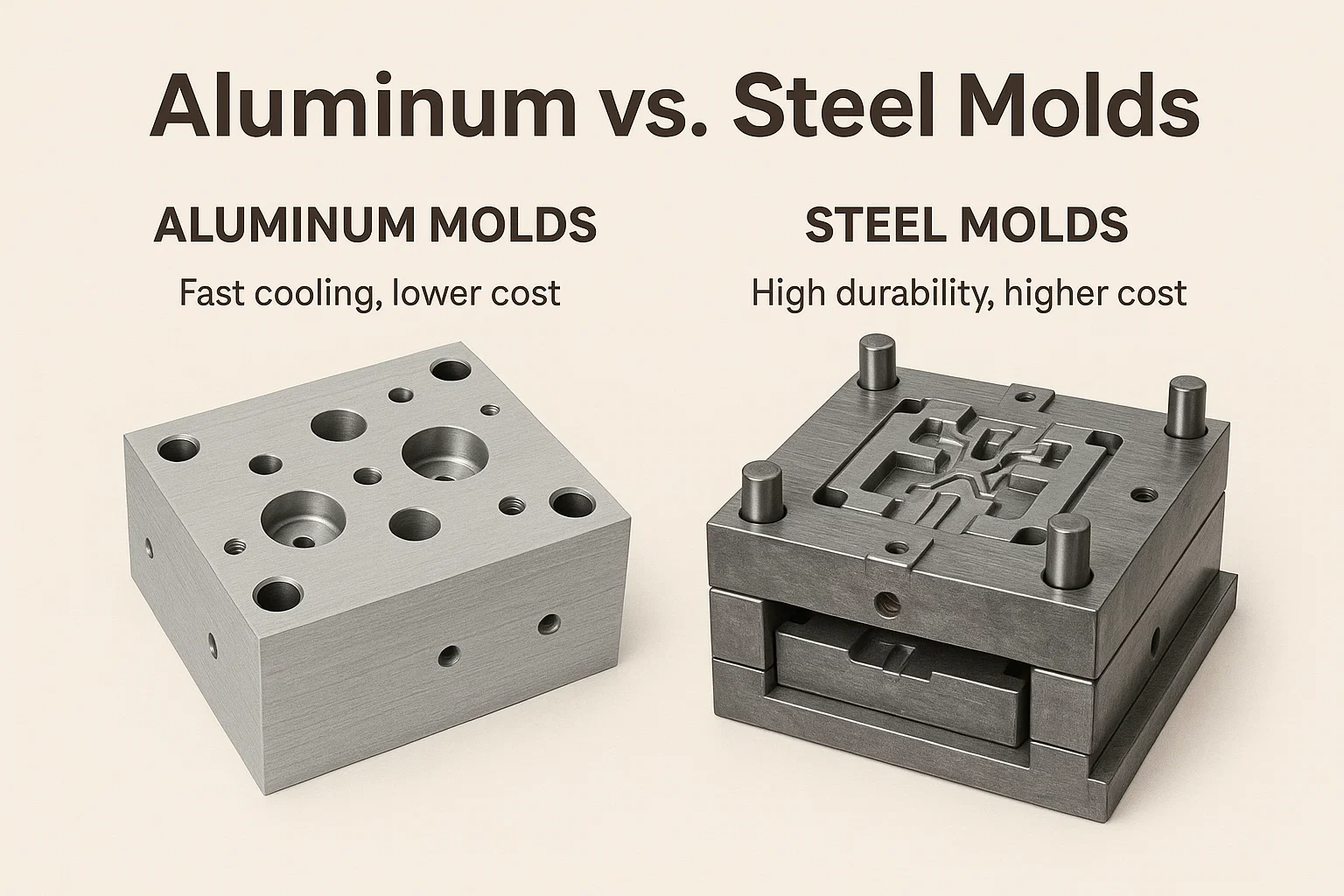

I produksjonen er riktig form avgjørende for å lage deler av høy kvalitet. Materialet du velger for den formen påvirker direkte alt fra kostnad og produksjonshastighet til sluttproduktets kvalitet. Mens mange materialer er tilgjengelige, skiller to seg ut som de vanligste og allsidige: aluminium og stål .

Denne artikkelen dykker inn i verden av aluminium og stålformer, og utforsker deres unike egenskaper, fordeler og ulemper. Vi vil sammenligne dem på tvers av viktige faktorer som kostnad, holdbarhet og ytelse for å hjelpe deg med å forstå hvilket materiale som passer best for ditt spesifikke prosjekt.

Hva er aluminiumsformer?

Aluminiumsformer er et populært valg for deres unike balanse mellom hastighet og effektivitet. Disse formene er vanligvis laget av høye styrke aluminiumslegeringer, for eksempel 7075 og 6061 , som er kjent for sin utmerkede maskinbarhet og høy varmeledningsevne.

I motsetning til stål, kan aluminium forsørge varmen veldig raskt. Dette gjør det ideelt for applikasjoner der rask avkjøling er essensielt, for eksempel prototyping eller produksjonsløp med lite volum. På grunn av deres raske syklustider og lavere maskineringskostnader, er aluminiumsformer ofte den go-to-løsningen for prosjekter som ikke krever ekstrem holdbarhet av stål.

Hva er stålformer?

Stålformer er bransjestandarden for høyt volum og krevende produksjon. De er laget av forskjellige karakterer av verktøystål, med vanlige typer inkludert P20 , H13 , og 420 rustfritt stål . Disse materialene er verdsatt for deres eksepsjonelle hardhet, slitasje motstand og evne til å holde presise dimensjoner.

Stålformer er bygget for å vare. De tåler strenghetene i millioner av sykluser, noe som gjør dem til det mest pålitelige valget for masseproduksjon. Mens de tar lengre tid å maskinere og kjøle sammenlignet med aluminium, gjør deres langsiktige holdbarhet og motstand mot slitasje dem viktige for å produsere deler med slipende plast eller for operasjoner som kjører kontinuerlig gjennom mange år.

Sentrale forskjeller mellom aluminium og stålformer

Når du velger mellom aluminium og stål, kommer avgjørelsen ned på noen få kritiske forskjeller som påvirker produksjonen.

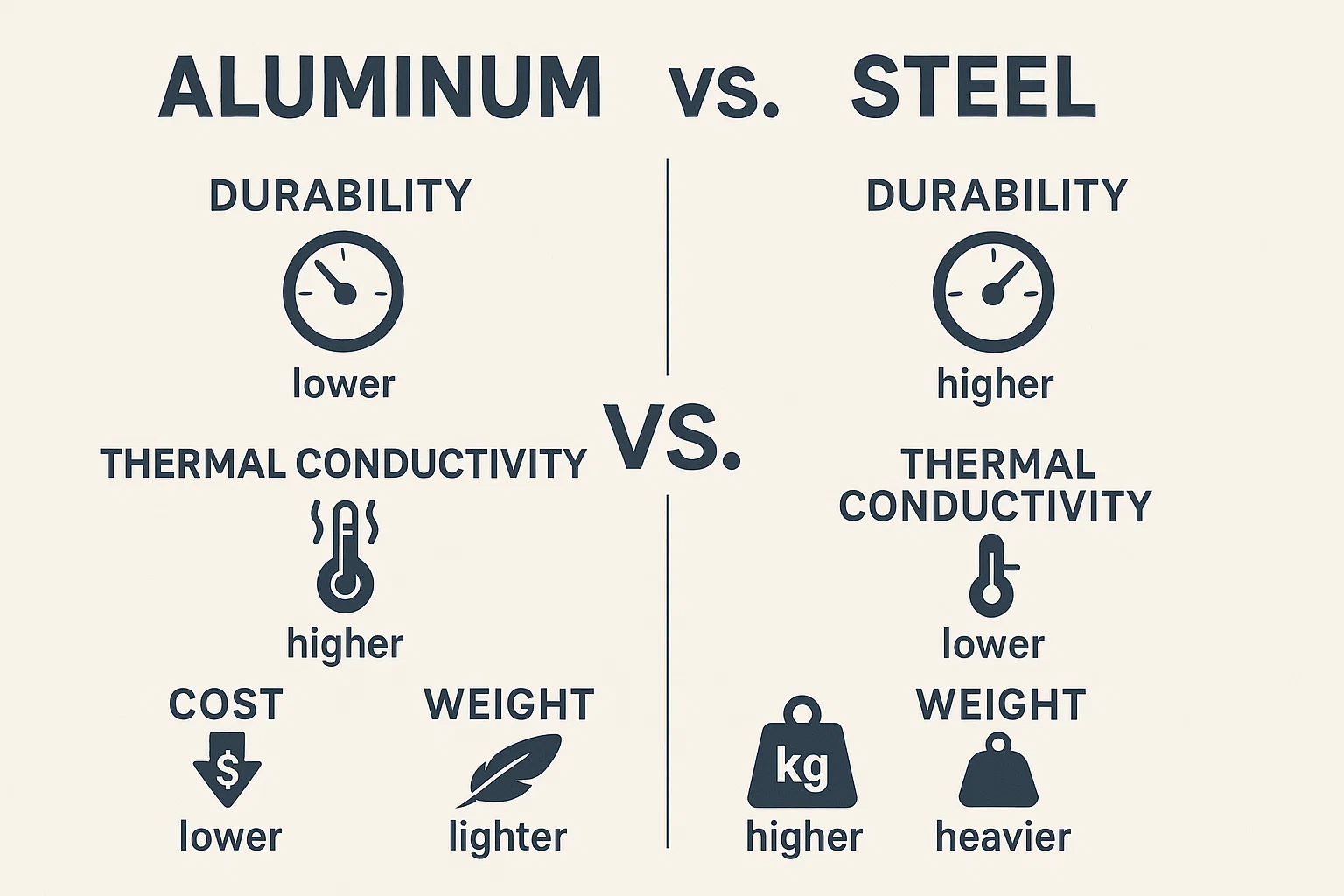

Holdbarhet og levetid

Stålformer er de ubestridte mesterne for holdbarhet. De er bygget for å tåle millioner av sykluser, og motstår slitasje, slitasje og korrosjon, noe som gjør dem perfekte for produksjon med høyt volum. Aluminiumsformer , mens den er sterk, er mykere. De slites raskere ned og er best egnet for kortere produksjonsløp, vanligvis under 100 000 deler, med mindre de blir behandlet med spesielle belegg for å forlenge livet.

Termisk konduktivitet

Det er her aluminiumsformer virkelig skinne. Aluminiumsoverføringer varmes opp til fem ganger raskere enn stål. Denne høye termiske konduktiviteten betyr at formen avkjøles betydelig raskere, noe som dramatisk reduserer syklustider og øker produksjonshastigheten. Stålformer I motsetning til dette, beholder varmen lenger, noe som fører til langsommere avkjøling og lengre samlet syklustid.

Kostnadsanalyse

Kostnadsforskjellen er betydelig. De Opprinnelig materiale for aluminium er billigere, og dens utmerkede maskinbarhet betyr at den krever mindre tid og energi til å produsere til en ferdig form. Dette gjør aluminium til et svært kostnadseffektivt valg for prototyper og lavvolumprosjekter. Stål er imidlertid dyrere å kjøpe og mye vanskeligere å maskinere, noe som fører til høyere forhåndskostnader. Mens den første investeringen er høyere, er den langsiktige driftskostnaden per del lavere for høyvolumproduksjon på grunn av den utrolige levetiden.

Vekt

Aluminium er mye lettere enn stål - omtrent en tredjedel av vekten. Dette gjør aluminiumsformer enklere og tryggere å håndtere, transportere og sette opp. Den reduserte vekten legger også mindre belastning på støpemaskinen, og potensielt gir mulighet for bruk av mindre presser. Stålformer er tunge og tungvint, og krever ofte spesialisert utstyr for håndtering og installasjon.

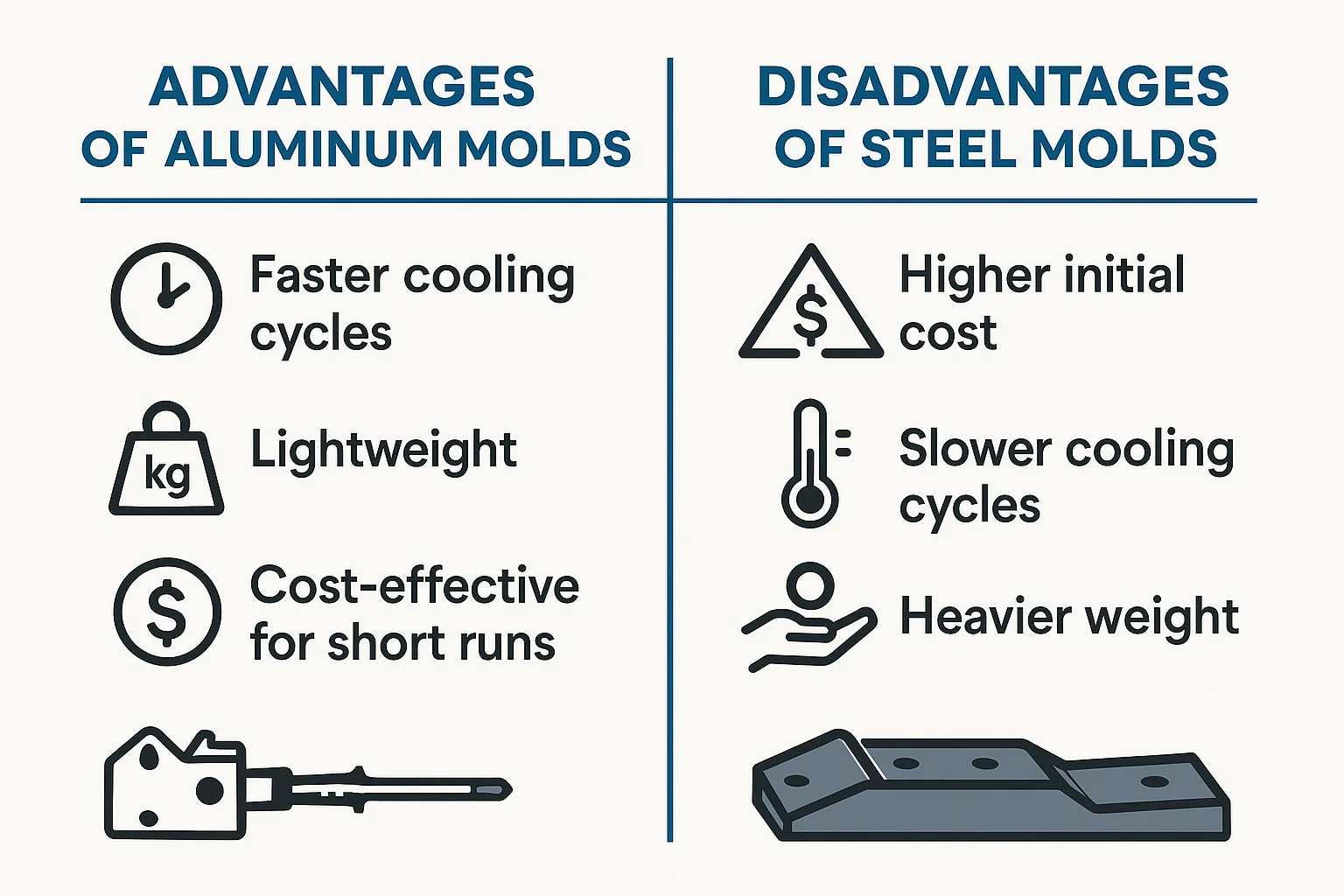

Fordeler med aluminiumsformer

-

Raskere kjølesykluser: Aluminiums høye termiske konduktivitet betyr at den trekker varmen raskt fra delen. Dette kutter drastisk ned på kjøletiden, noe som fører til Raskere produksjonssykluser og høyere effekt per time.

-

Lett: Å være betydelig lettere enn stål, er aluminiumsformer lettere å håndtere, transportere og installere. Dette forbedrer ikke bare sikkerheten, men reduserer også slitasje på støpemaskiner, og potensielt gir mulighet for bruk av mindre, mer energieffektive presser.

-

Kostnadseffektiv for korte løp: Den lavere materialkostnaden og enklere maskinbarhet av aluminium gjør det til et utmerket valg for prototyping og lavvolumproduksjon . Du kan få en form laget raskt og til en lavere forhåndskostnad, noe som gjør den ideell for å teste design eller produsere begrensede løp.

Ulemper med aluminiumsformer

-

Lavere holdbarhet: Aluminium er mykere enn stål og tåler ikke de millioner syklusene som kreves for masseproduksjon. Det er mer utsatt for dykk, riper og slitasje over tid, noe som begrenser levetiden.

-

Følsomhet for å ha på seg: Uten et beskyttende belegg kan aluminiumsformer slites raskt, spesielt når du støper slipende materialer som glassfylt plast.

-

Mindre egnet for slipende materialer: For materialer som er svært slitende, er en stålform nesten alltid påkrevd. Den mykere overflaten til en aluminiumform ville forringe for raskt, kompromittere delvis kvalitet og kreve hyppige reparasjoner.

Fordeler med stålformer

-

Høy holdbarhet og levetid: Stål er utrolig tøft. Former laget av verktøystål er designet for å tåle konstant bruk, noe som gjør dem perfekte for Produksjon av høyt volum Det kan vare i årevis.

-

Motstand mot slitasje og slitasje: Hardheten i stål gjør det svært motstandsdyktig mot slitasje fra fylt plast eller andre tøffe materialer. Dette sikrer at formen opprettholder sin dimensjonale nøyaktighet og overflatebehandling over millioner av deler.

-

Dimensjonell stabilitet: Stål har sin form og størrelse under trykk og temperaturendringer bedre enn aluminium. Denne stabiliteten er kritisk for å produsere deler med stramme toleranser og komplekse geometrier .

Ulemper med stålformer

-

Høyere startkostnad: Råstoffet for stålformer er dyrere, og maskineringsprosessen er mye tregere og mer arbeidskrevende. Dette resulterer i en høyere forhåndsinvestering og lengre ledetider.

-

Tregere kjølesykluser: Steels lavere termisk konduktivitet betyr at den beholder varmen lenger. Dette utvider kjøletiden for hver del, noe som fører til Tregere produksjonssykluser og redusert ytelse sammenlignet med en aluminiumform.

-

Tyngre vekt: Den rene vekten av en stålform kan gjøre det vanskelig å håndtere og transportere. Det krever også en mer robust støpemaskin, som kan øke driftskostnadene og begrense fleksibiliteten.

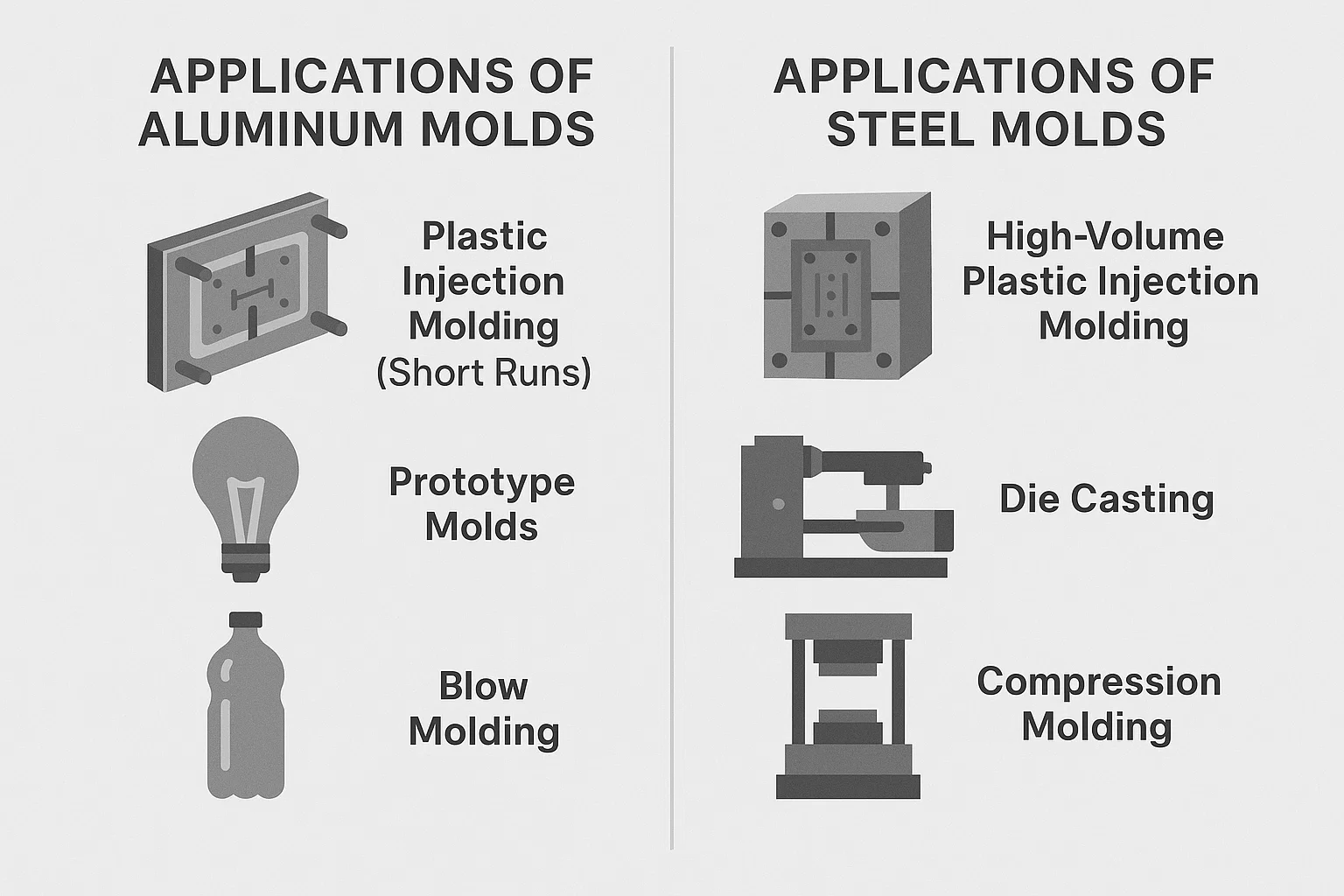

Bruksområder av aluminiumsformer

-

Plastinjeksjonsstøping (korte løp): Aluminium er perfekt for prosjekter der du trenger et begrenset antall deler, fra noen hundre til titusenvis. Dens raske syklustider gjør det til en gang for Rask snuoperasjonsjobber og innledende markedstesting.

-

Prototypeformer: Når du trenger å lage funksjonelle prototyper for et nytt produkt, er aluminium den klare vinneren. Den lave kostnaden og hurtig maskinering gjør at ingeniører kan itererer raskt på design Og rimelig.

-

Blåsestøping: I bransjer som emballasje og containerproduksjon, hvor kjøling er den begrensende faktoren, er aluminiums overlegne termiske egenskaper en stor fordel. Det hjelper med å skape ensartede vegger og jevn delkvalitet raskere.

Bruksområder av stålformer

-

Høyt volum plastinjeksjonsstøping: For storstilt produksjon, der det er behov for millioner av deler, Stål er det eneste levedyktige alternativet . Holdbarheten sikrer at formen kan løpe kontinuerlig i årevis uten betydelig slitasje.

-

Die Casting: In die casting smeltet metall injiseres i en form ved høyt trykk. Ståls styrke- og varmemotstand gjør den ideell for å håndtere de ekstreme temperaturene og kreftene som er involvert i støpematerialer som aluminium, sink og magnesium.

-

Kompresjonsstøping: Når du støper termosettmaterialer eller kompositter, høyt trykk og temperatur er påkrevd. Steel's robuste natur gjør det til det beste valget for å motstå disse krevende forholdene, og sikrer at formen ikke deformeres over tid.

Casestudier: Aluminium vs. STÅL MOLD

Valget mellom aluminium og stål er ofte en balanse mellom avveininger. Her er to eksempler:

-

Casestudie 1 (aluminium): Forbrukerelektronikkprototypen Et teknisk selskap trengte å lage 5000 enheter av et nytt gadget -foringsrør for en markedstest. De valgte en aluminiumsform . De viktigste beslutningsfaktorene var en stram frist og et begrenset budsjett. Aluminium tillot dem å maskinere formen raskt og til en brøkdel av stålkostnadene. Formenes lavere holdbarhet var ikke noe problem siden produksjonsløpet var kort, og de raskere syklustidene hjalp dem med å oppfylle lanseringsdatoen.

-

Casestudie 2 (stål): Den medisinske utstyrskomponenten En produsent av medisinsk utstyr krevde at det ble produsert en kritisk komponent i millionene. Delen måtte være dimensjonalt perfekt og laget av en svært slitende, glassfylt plast. De valgte en Stålform . Til tross for den høyere startkostnaden og lengre ledetid, var avgjørelsen basert på Steels uovertrufne holdbarhet og evne til å motstå slitasje. Den langsiktige påliteligheten og presisjonen var ikke omsettelig for denne høye volum, oppdragskritiske anvendelsen.

Faktorer du må vurdere når du velger et formmateriale

-

Produksjonsvolum: Dette er den viktigste faktoren. Til Lavvolumkjøringer og prototyper , aluminium er den mest kostnadseffektive løsningen. Til Høyt volum, masseproduksjon , holdbarhet og levetid på stål er essensiell.

-

Materiale som blir støpt: Hvis du jobber med Slipende plast (Som de med glass- eller karbonfiberfyllstoffer) er ståls slitasjebestandighet en nødvendighet. Til Ikke-slipende polymerer , aluminium kan være et levedyktig og raskere alternativ.

-

Delkompleksitet: For deler med intrikate detaljer eller stramme toleranser, Dimensjonal stabilitet av stål gir ofte et mer pålitelig og presist resultat. Mens aluminium kan oppnå høye detaljer, er det mer utsatt for trykkrelatert deformasjon.

-

Budsjett: Tenk på begge startkostnad og langsiktige driftskostnader . En aluminiumsform har en lavere forhåndspris, men kan ha en høyere kostnad per del over tid hvis den må byttes ut. En stålform har en høy innledende investering, men en veldig lav langsiktig kostnad per del.

-

Krav til syklus tid: Hvis prosjektet ditt krever raskest mulig produksjonshastighet, aluminiums overlegne termiske konduktivitet og Raskere syklustider kan være en spillbytter.

Beste praksis for vedlikehold av mugg

Uansett om du bruker aluminium eller stål, er riktig vedlikehold nøkkelen til å forlenge formen til formen din og sikre delekvalitet.

-

Rengjøring og lagring: Etter hvert produksjonsløp, skal formene rengjøres grundig for å fjerne rester. Riktig lagring i et klimakontrollert miljø forhindrer rust og korrosjon, spesielt for stålformer.

-

Regelmessig inspeksjon: Inspiser formen rutinemessig for tegn på slitasje, skade eller oppbygging. Å fange problemer tidlig kan forhindre mer kostbare reparasjoner nedover linjen. Se etter riper, bulker eller tegn på blits.

-

Smøring og forebygging av korrosjon: Påfør et lett strøk med en ikke-skadelig smøremiddel eller korrosjonsinhibitor, spesielt på bevegelige deler som ejektorpinner og lysbilder. Dette forhindrer grep og rust, og sikrer jevn drift.

Fremtidige trender i muggmaterialer

Verden av muggfremstilling utvikler seg alltid, med nye materialer og teknologier i horisonten.

-

Fremskritt innen aluminiumslegeringer: Forskere utvikler nye aluminiumslegeringer med økt hardhet og slitestyrke, og uskarper linjen mellom aluminium og stål for noen bruksområder.

-

Utviklingen innen verktøystålteknologi: Innovasjoner innen stål er fokusert på å lage karakterer som er lettere å maskinere og tilby forbedret termisk ledningsevne uten å ofre holdbarhet. Tilsetningsstoffproduksjon (3D -utskrift) brukes også til å lage komplekse stålformer med indre kjølekanaler.

-

Nye materialer: Andre materialer får oppmerksomhet. Beryllium Copper tilbyr for eksempel eksepsjonell termisk konduktivitet, noe som gjør det til et utmerket valg for mugginnsatser som krever rask varmedissipasjon i spesifikke områder.