I den dynamiske produksjonsverdenen har etterspørselen etter produkter som både er funksjonelt overlegne og estetisk tiltalende drevet betydelig innovasjon. Moderne komponenter må ofte kombinere flere materialer - en stiv plast feller struktur, en myk elastomer feller grep, eller to fellerskjellige farger for merkevarebygging - innen en enkelt, sømløs design. Mens tradisjonelle metoder er avhengige av separate produksjons- og monteringstrinn, har det dukket opp en mer avansert løsning for å effektivisere denne prosessen: 2-skudd injeksjonsstøping.

Introduksjon til 2-skudd injeksjonsstøping

Hva er 2-skudd injeksjonsstøping?

I kjernen, 2-skudd injeksjonsstøping (også kjent som to-skuddstøping) er en høyt spesialisert produksjonsprosess som produserer en enkelt, ferdig komponent fra to forskjellige materialer i en enkelt, kontinuerlig støpesyklus. I motsetning til tradisjonelle metoder der flere deler er støpt separat og deretter montert, kombinerer 2-skuddstøping disse trinnene til en effektiv operasjon. Denne prosessen er medvirkende til å lage deler med komplekse geometrier, integrerte seler, estetikk med flere farger og forbedret funksjonalitet uten behov for sekundær montering.

Synonymer: Multi-shot støping og overmolding

Mens de ofte brukes om hverogre, vil begrepene Multi-shot støping og overmolding har tydelige betydninger som er viktige å forstå.

-

Multi-shot støping: Dette er en bred kategori hvor 2-skuddstøping er den vanligste formen. Det refererer til enhver injeksjonsformingsprosess som bruker to eller flere separate injeksjoner av forskjellige materialer i samme form for å skape en enkelt del. En 3-skudd- eller 4-skudd-prosess vil også falle under denne paraplyen.

-

Overmolding: Dette er en spesifikk teknikk der et annet materiale injiseres over en eksisterende del ("underlaget"). Mens 2-skuddstøping er en type overmolding, kan begrepet også beskrive prosesser der underlagsdelen ble gjort separat og deretter manuelt eller robotisk plassert i en annen form for overmoldingstrinnet. Den viktigste forskjellen er at i en ekte 2-skudd prosess er begge materialene støpt sekvensielt innenfor samme maskinsyklus, uten at den delen noen gang forlater maskinen.

Grunnleggende prinsipp og prosessoversikt

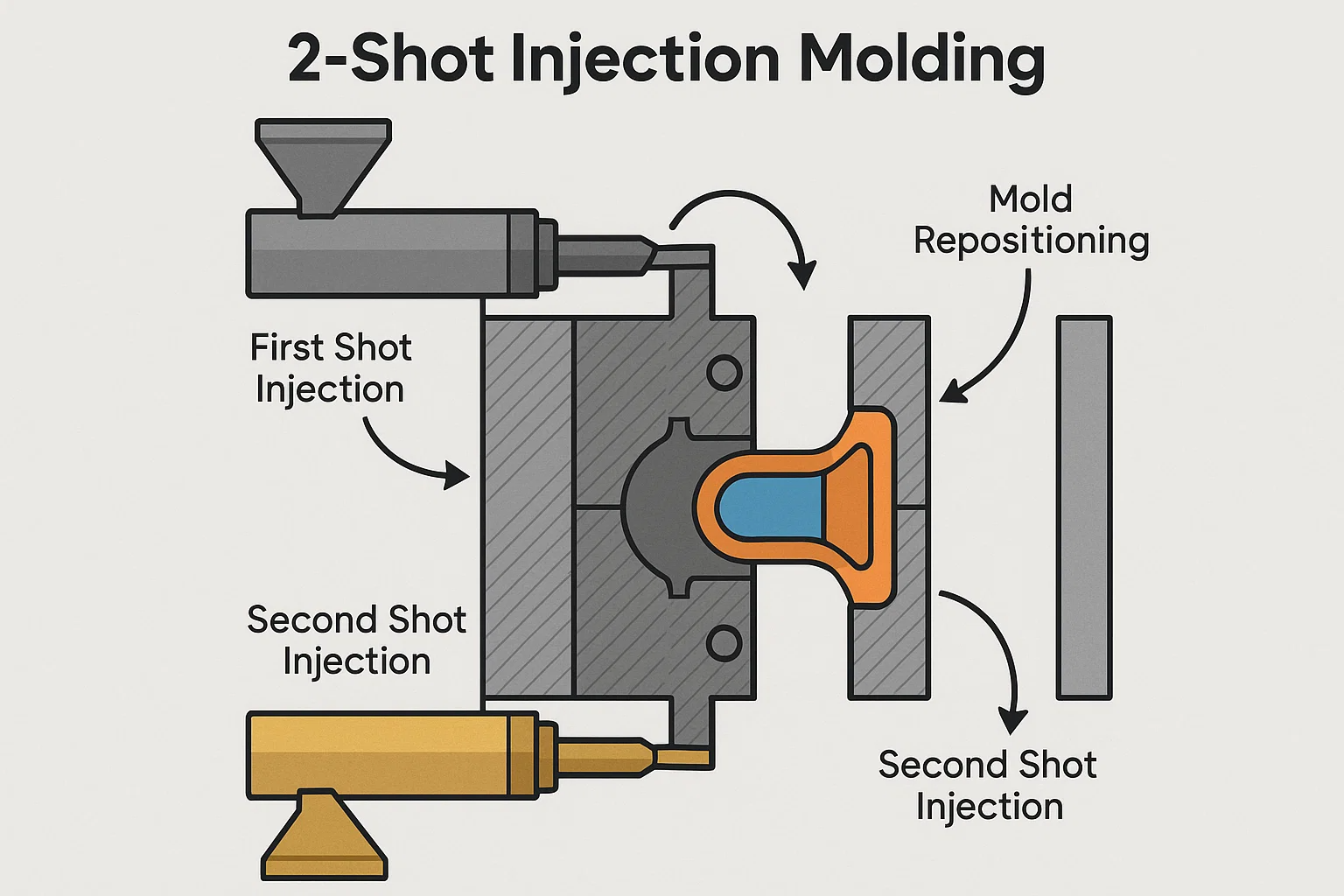

Det grunnleggende prinsippet om 2-skudd injeksjonsstøping er sekvensiell injeksjon av to materialer til en spesialdesignet form. Prosessen følger vanligvis disse viktige trinnene:

-

Første skuddinjeksjon: Det første materialet (ofte en stiv plast) injiseres i formenes primære hulrom.

-

Mold reposisjonering: Formen åpnes da, og en plating eller kjerne roterer eller overfører den nyopprettede første skudddelen til et andre hulrom.

-

Andre skuddinjeksjon: Det andre materialet (ofte en mykere plast eller forskjellig farge) injiseres i det nye hulrommet, strømmer rundt og limter seg med den første skudddelen.

-

Utkast: Når det andre materialet er avkjølt og størknet, blir den ferdige, multimateriale delen kastet ut fra formen.

Denne sømløse integrasjonen av materialer resulterer i en holdbar binding av høy kvalitet og et ferdig produkt som er klart til bruk, og eliminerer arbeidskraften og potensialet for feil forbundet med tradisjonell montering.

Historie og evolusjon

Opprinnelsen til 2-skuddstøping sporer tilbake til midten av 1900-tallet, drevet av behovet for å lage mer sofistikerte plastprodukter. Tidlige metoder var ofte rå og begrenset av mulighetene til både materialer og maskiner. Den sanne utviklingen av prosessen begynte med utviklingen av spesialiserte injeksjonsformingsmaskiner med roterende platens og kjernenback-teknologier. Disse fremskrittene, kombinert med pågående innovasjoner innen polymervitenskap som introduserte et bredere spekter av kompatible materialer, har forvandlet 2-skuddstøping fra en nisjeteknikk til en mye vedtatt, uunnværlig produksjonsløsning for utallige bransjer i dag.

Fordelene med 2-skudd injeksjonsstøping

Det strategiske valget for å bruke 2-skudd injeksjonsstøping går utover bare teknisk raffinement; Den leverer en rekke konkrete fordeler som dramatisk kan påvirke produktets ytelse, kostnadseffektivitet og markedsappell. Ved å integrere to separate produksjonstrinn i en enkelt, sømløs prosess, løser 2-skuddstøping mange av utfordringene knyttet til multikomponentprodukter.

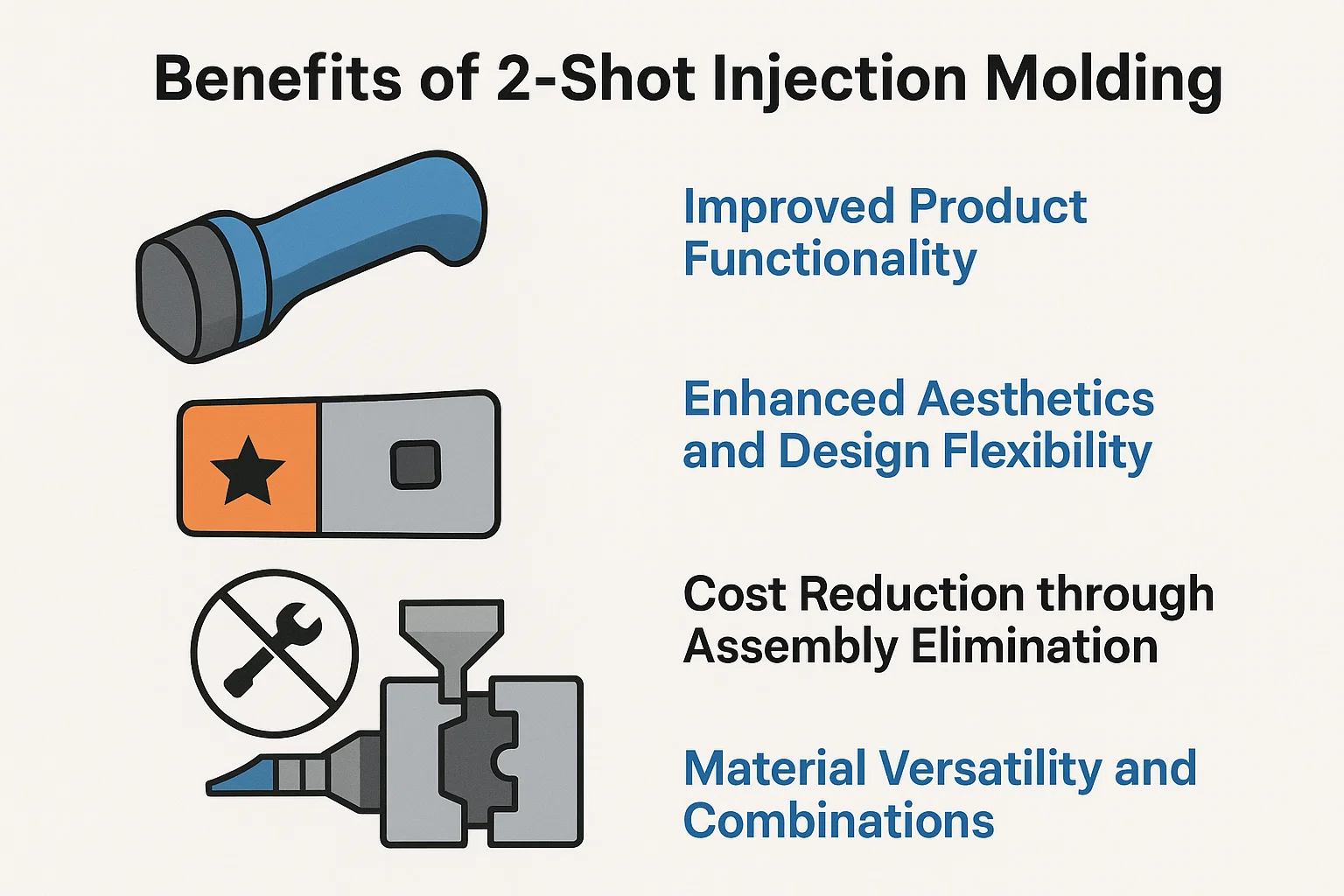

Forbedret produktfunksjonalitet

En av de viktigste fordelene med 2-skuddstøping er dens evne til å forbedre et produkts funksjonalitet ved å kombinere materialer med forskjellige egenskaper. For eksempel kan en stiv termoplast danne den strukturelle kroppen til et produkt, mens en myk termoplastisk elastomer (Tpe) blir overmoldt på den for å skape et behagelig, sklisikre grep. Denne teknikken er avgjørende for elektroniske verktøy, forbrukerelektronikk og medisinske instrumenter der ergonomi og taktil følelse er kritiske. Videre er prosessen ideell for å lage integrerte tetninger, pakninger og levende hengsler, som forbedrer et produkts holdbarhet, vanntetting og generell ytelse uten behov for separate komponenter som kan mislykkes over tid.

Forbedret estetikk og designfleksibilitet

2-shot Molding gir enestående designfleksibilitet, slik at ingeniører og designere kan realisere mer komplekse og visuelt tiltalende produkter. Ved å injisere to forskjellige fargede materialer i den samme formen, kan prosessen lage intrikate logoer, merkevarebygging eller fargekodede funksjoner som er permanent bundet til delen. Dette eliminerer behovet for maling, pad -utskrift eller merking, som kan falme eller chip. Evnen til å lage forskjellige strukturer på en enkelt overflate - som en jevn blank finish ved siden av et strukturert matt grep - løfter også produktets opplevde kvalitet og estetiske verdi.

Kostnadsreduksjon gjennom eliminering av montering

Den kanskje mest overbevisende forretningssaken for 2-skuddstøping er den betydelige kostnadsreduksjonen oppnådd ved å eliminere sekundærmontering. Tradisjonell produksjon av en to-materiell del vil kreve støping av to separate stykker og deretter manuelt eller robotisk sammen med dem ved hjelp av lim, skruer eller andre festemidler. Denne flertrinnsprosessen gir betydelige arbeidskraftskostnader, krever ekstra utstyr og øker risikoen for monteringsfeil. Ved å produsere en ferdig, multimateriell del i en enkelt støpesyklus, omgår 2-shot støping disse utgiftene, noe som fører til en slankere produksjonslinje og lavere kostnader per enhet.

Materiell allsidighet og kombinasjoner

2-shot støping åpner for en enorm verden av materialkombinasjoner, slik at ingeniører kan velge de ideelle egenskapene for hver del av en komponent. Prosessen er ikke begrenset til en stiv plast og et mykt grep; Den kan kombinere to forskjellige hardt plast, en klar plast med en ugjennomsiktig, eller en termoplast med et termosettmateriale. Denne allsidigheten gir mulighet for å lage deler med en sterk, stiv kjerne og et holdbart, fleksibelt utvendig eller komponenter med både elektrisk isolasjon og termiske konduktivitetsegenskaper. Nøkkelen er å velge materialer som er kjemisk og termisk kompatible for å sikre en sterk, pålitelig binding.

Økt produksjonseffektivitet

Ved å konsolidere flere trinn i en enkelt prosess øker 2-skudd injeksjonsstøping betydelig produksjonseffektiviteten. De tidkrevende og ofte arbeidsintensive trinnene med montering, herding eller venter på at limene skal tørke fjernes fullstendig fra produksjonsstrømmen. Dette resulterer i en raskere syklustid fra råstoff til et ferdig, salgbart produkt. Den strømlinjeformede prosessen krever færre maskiner, mindre fabrikkgulvplass og en mindre arbeidsstyrke, som alle bidrar til en mer effektiv og lønnsom produksjonsoperasjon.

2-skudd injeksjonsstøpingsprosessen

Å forstå den intrikate mekanikken i 2-skuddstøping er nøkkelen til å sette pris på dens effektivitet og presisjon. Selv om prosessen kan virke kompleks, er det en sterkt kontrollert hendelsesrekkefølge som resulterer i en enkelt, perfekt integrert del. Nedenfor er en detaljert sammenbrudd av trinn-for-trinn-prosessen og de primære teknikkene som brukes for å oppnå den.

Detaljert trinn-for-trinn-forklaring

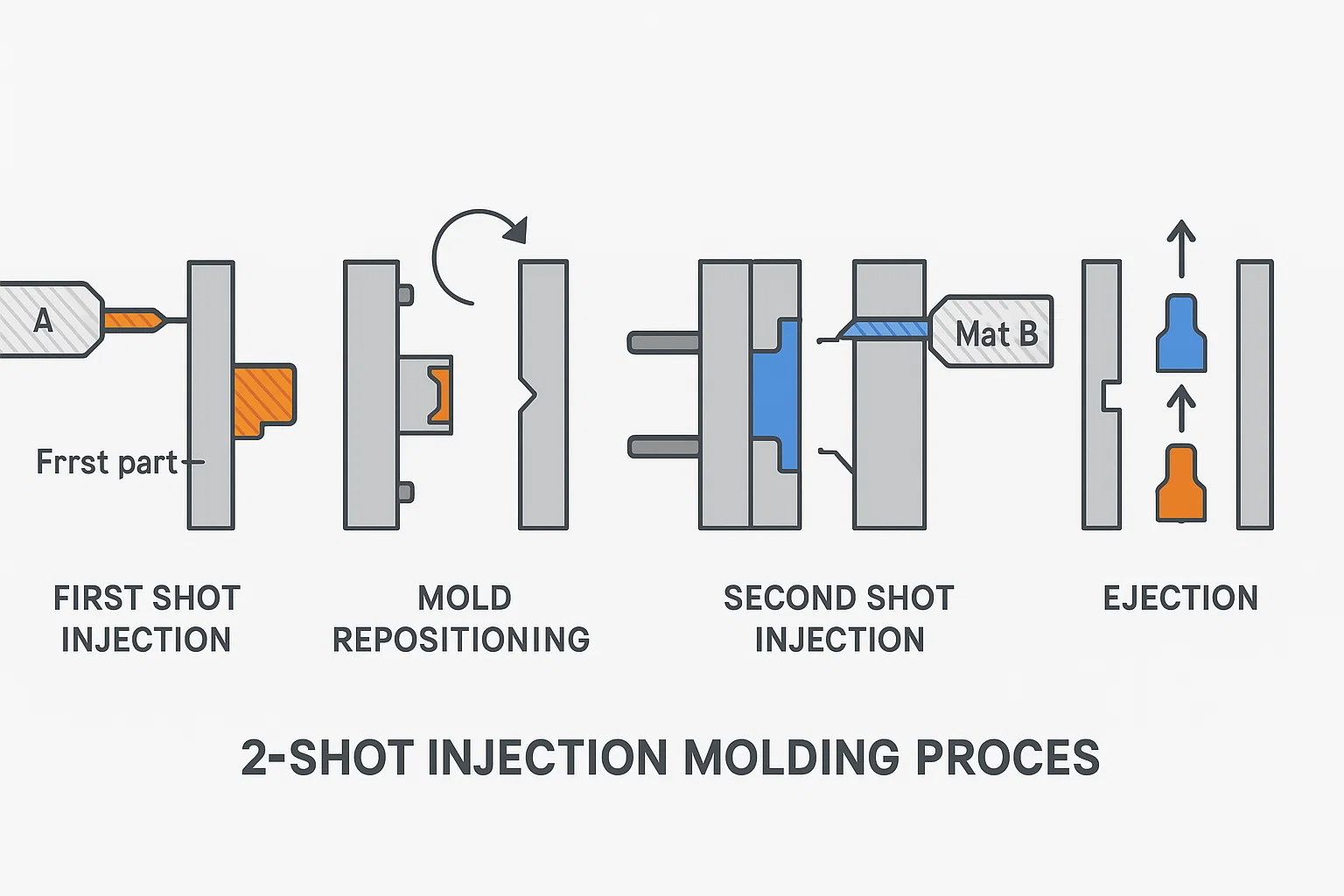

Reisen til en 2-skudd støpt del begynner med to separate injeksjonsenheter som fôrer forskjellige materialer i en enkelt, spesialisert form. Prosessen utspiller seg som en synkronisert syklus:

-

Første skuddinjeksjon: Prosessen begynner med injeksjon av det første materialet, ofte en stiv termoplast (materiale A), inn i det første mugghulen. Dette hulrommet danner kjernen eller underlaget til den siste delen. Når materialet er injisert og en tilstrekkelig kjøletid er gått, blir den første delen størknet.

-

Mold reposisjonering: Dette er den mest avgjørende fasen av syklusen. Formen åpnes, og en presisjonsmekanisme omplasserer den første delen. Dette gjøres vanligvis på en av to måter: Enten vender formens roterende plate 180 grader, eller et skyttelsystem overfører delen. Nøkkelen er å flytte den første skuddkomponenten til det andre, tomme hulrommet, som er designet for å motta den. Samtidig blir det første hulrommet presentert for den første injeksjonsenheten igjen for å starte en ny syklus.

-

Andre skuddinjeksjon: Med den første skudddelen nå sikkert i det andre hulrommet, lukkes formen igjen. Den andre injeksjonsenheten injiserer deretter det andre materialet (materiale B), ofte en annen farge, en mykere elastomer eller en annen kompatibel polymer, inn i rommet rundt den første delen. Den nye materialet binder seg til den første delen, enten kjemisk eller mekanisk, og skaper den endelige, integrerte komponenten.

-

Utkast: Etter at det andre materialet er avkjølt og størknet, åpnes formen for siste gang. Et utstøtningssystem, typisk pinner, skyver den ferdige, to materielle delen ut av formen. Syklusen er fullført, og maskinen er klar til å starte en ny.

Typer 2-skuddstøpte teknikker

Mens trinn-for-trinn-prosessen er grunnleggende den samme, bruker produsentene forskjellige maskin- og muggkonfigurasjoner for å oppnå ønsket resultat. De tre vanligste teknikkene er:

-

Roterende bordstøping: Dette er den mest utbredte og effektive metoden. Maskinens platet er utstyrt med et roterende bord som holder formen. Det første skuddet er laget på den ene siden av formen. Platen roterer deretter, samkjører den første skudddelen med den andre injeksjonsenheten mens en ny første-skudddel samtidig er støpt på den andre siden. Denne samtidige produksjonen reduserer syklustiden betydelig og er ideell for produksjon med høyt volum.

-

Kjerne ryggstøping: Denne teknikken bruker en glidende kjerne eller en bevegelig innsats i en enkelt form. Etter at det første skuddet er injisert, glir kjernen tilbake for å skape plassen for det andre materialet. Det andre materialet blir deretter injisert i dette nydannede hulrommet. Denne metoden brukes ofte for deler med intrikate detaljer, for eksempel integrerte levende hengsler eller veldig små komponenter, der den mekaniske kompleksiteten til en roterende tabell ikke er mulig.

-

Overfør støping: I denne metoden injiseres den første skudddelen i en form, og en robotarm eller mekanisk overføringssystem flytter fysisk delen til en egen, andre form på samme maskin. Denne teknikken er mindre vanlig for standard 2-skudd-applikasjoner, men kan være nyttige når de to formene krever forskjellige klemmekrefter, eller hvis de to skuddene må lages på separate maskiner.

Materialer brukt i 2-skudd injeksjonsstøping

Suksessen med ethvert 2-skudd injeksjonsstøpingsprosjekt henger sammen med det nøye utvalget av materialer. De to polymerene må ikke bare oppfylle de funksjonelle og estetiske kravene til sluttproduktet, men også være kompatible med hverandre for å danne en sterk, varig binding. Denne delen undersøker hvilke typer materialkombinasjoner og de kritiske kriteriene for å velge dem.

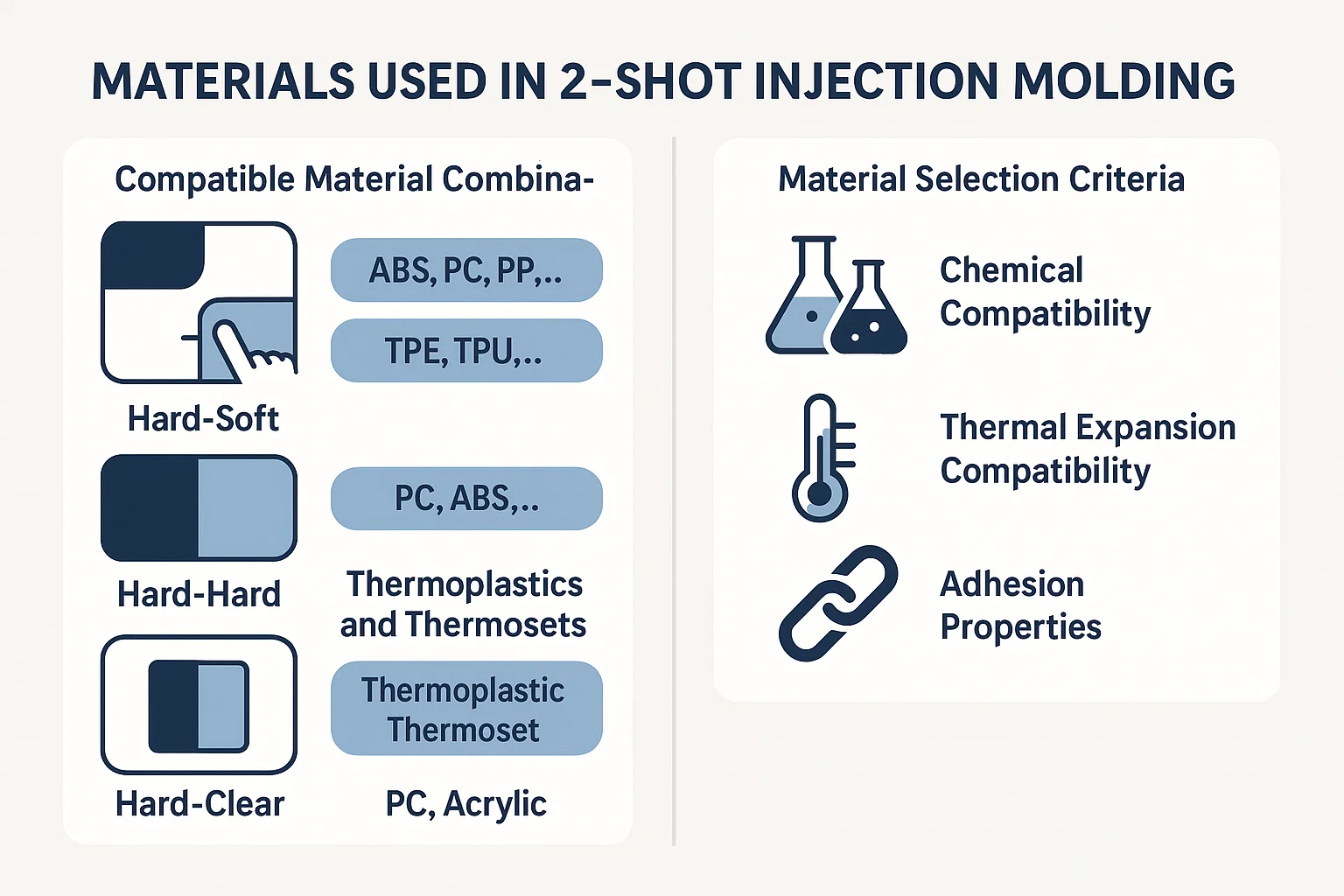

Kompatible materialkombinasjoner

Allsidigheten til 2-skuddstøping er definert av det brede spekteret av materialkoblinger den kan håndtere. Disse kombinasjonene er vanligvis kategorisert basert på egenskapene til materialene som brukes:

-

Hardt myke kombinasjoner: Dette er den vanligste anvendelsen av 2-skuddstøping, der et stivt basismateriale kombineres med et mykt, bøyelig materiale. Det stive materialet (f.eks. ABS, polykarbonat (PC), nylon, polypropylen (PP) ) gir strukturell integritet, mens det myke materialet (f.eks. Termoplastiske elastomerer (TPE) eller Dermoplastic Polyurethanes (Tpuer) ) gir et ergonomisk grep, en vanntett tetning eller en myk berøringsflate. Dette er ideelt for produkter som elektroverktøyhåndtak, tannbørstegrep og medisinske instrumenter.

-

Hardhard kombinasjoner: Denne kombinasjonen innebærer to forskjellige stive plast. Dette kan gjøres for å kombinere spesifikke egenskaper, for eksempel å forme en sterk Polykarbonat (PC) base med en mer kjemisk resistent Akrylonitril Butadiene Styrene (ABS) ytre. Dette brukes også til å kombinere to forskjellige farger av samme materiale for merkevarebygging eller estetiske formål, for eksempel et svart og et hvitt ABS -stykke for en kontrollpanel -knapp.

-

Termoplast og termosetter: Selv om mindre vanlige, kan visse spesialiserte applikasjoner innebære sammenkobling av en termoplast med en termosett eller en elastomer. Dette er en kompleks prosess som krever nøye kontroll av temperatur og trykk, ettersom termoseter kurerer irreversibelt ved oppvarming.

-

Hardklare kombinasjoner: Dette brukes til å lage deler med integrerte vinduer, lysrør eller skjermbilder, for eksempel en smarttelefonveske med en klar port for kameralinsen. Materialer som Akryl or Polykarbonat (PC) brukes ofte til den klare komponenten på grunn av deres optiske klarhet og holdbarhet.

Kriterier av materialvalg

Å velge riktig materiale for et 2-skudd prosjekt innebærer en nøye evaluering av flere viktige egenskaper. Suksessen med båndet og integriteten til den siste delen avhenger av disse faktorene:

-

Kjemisk kompatibilitet: Dette er den mest kritiske faktoren. For en sterk, permanent binding for å danne, må de to polymerene være kjemisk kompatible, slik at molekylene deres kan danne et limgrensesnitt. Polymerer med lignende kjemiske sammensetninger eller de som er i samme polymerfamilie (f.eks. PC og ABS) binder ofte godt. Motsatt har materialer fra forskjellige familier (f.eks. En amorf polymer som PC og en krystallinsk polymer som PP) ofte dårlig kjemisk vedheft, noe som fører til delaminering.

-

Termisk ekspansjonskompatibilitet: De to materialene skal ha lignende koeffisienter for termisk ekspansjon og sammenlignbare krympingshastigheter. Når den ferdige delen avkjøles i formen, vil hvert materiale krympe. Hvis krympingshastighetene deres er drastisk forskjellige, kan det forårsake interne påkjenninger, noe som fører til skjevhet, sprekker eller en svak binding ved grensesnittet. Nøye materialvalg og muggdesign er avgjørende for å kompensere for disse forskjellene.

-

Adhesjonsegenskaper: Bindingen mellom de to materialene kan være enten kjemisk eller mekanisk. EN Kjemisk binding er en direkte molekylær forbindelse dannet ved grensesnittet. EN Mekanisk binding opprettes når det andre materialet strømmer inn i underskjæringer, ribbeina eller andre funksjoner støpt inn i den første delen, og skaper en fysisk sammenlås. De beste 2-shot-designene utnytter ofte både kjemisk og mekanisk vedheft for å sikre sterkest mulig binding, selv under stress. Materialvalget må ta hensyn til hvor godt de to polymerene vil feste seg under de spesifikke behandlingsbetingelsene.

Mold designhensyn for 2-skuddstøping

Suksessen med et 2-skudd injeksjonsformingsprosjekt er iboende knyttet til presisjonen og kompleksiteten i dets muggdesign. Formen er den sentrale komponenten i prosessen, og dens prosjektering dikterer kvaliteten, integriteten og den endelige estetikken til produktet. Å designe en 2-skuddform er langt mer intrikat enn å designe en enkelt skuddform, da den må fungere som to former i en, og plass til to separate injeksjonsprosesser.

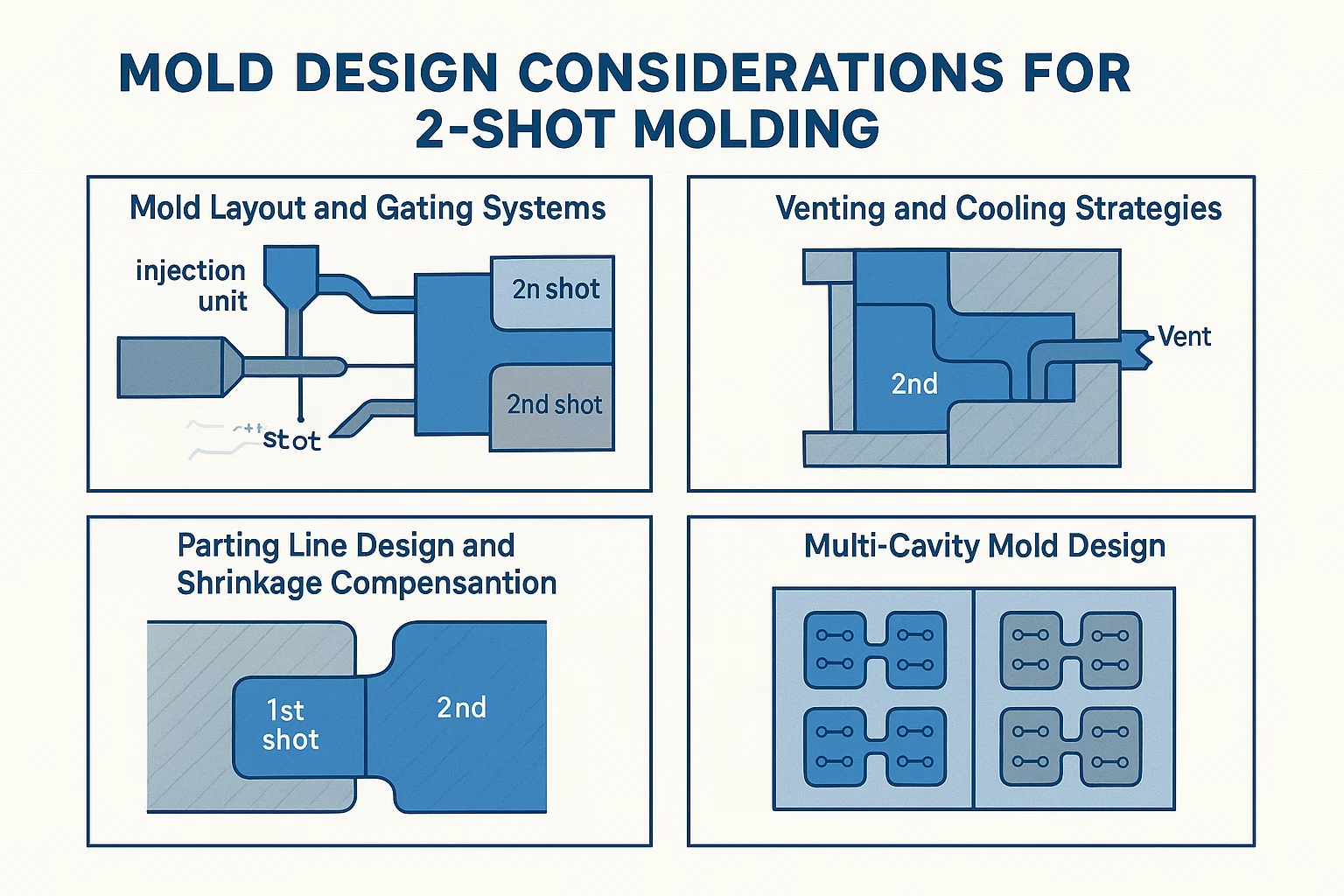

Mold layout og gatesystemer

En 2-skuddform må legges ut for å inneholde to forskjellige sett med hulrom: ett for det første skuddet og det andre. De Gatesystem —Kanalene som dirigerer smeltet plast inn i hulrommene - er en kritisk del av denne designen. Det er to separate portsystemer, som hver fôrer fra sin egen injeksjonsenhet. Utformingen må sikre at hvert materiale er rettet mot det tiltenkte hulrommet uten kryssforurensning.

-

De Første skuddport Retter det opprinnelige materialet inn i hulrommet.

-

De Andre skuddporten er plassert for å la det andre materialet strømme over eller rundt den første skudddelen. Dette portsystemet må være nøye plassert for å forhindre skade på det eksisterende første skuddet og for å sikre fullstendig og jevn fylling av det andre skuddhulen.

Ventilasjons- og kjølestrategier

Effektiv ventilasjon er avgjørende for all injeksjonsstøping, men det blir enda mer kritisk i 2-skuddstøping. Siden det andre materialet blir injisert rundt den første skudddelen, kan luft lett bli fanget i små lommer, noe som fører til feil som brennmerker, korte skudd eller ufullstendige bindinger. Molddesignet må inneholde strategisk plasserte ventilasjonsåpninger for å la denne luften rømme.

En godt designet kjølesystem er også viktig for å opprettholde delekvalitet og optimalisere syklustid. I en 2-skuddform må kjølekanalene være designet for å avkjøle den første skudddelen tilstrekkelig før det andre skuddet blir injisert. Hvis den første delen er for varmt, kan det andre skuddet fordreie eller smelte det. Riktig avkjøling sikrer ensartet temperatur over formen, noe som er viktig for dimensjonsstabilitet og forhindrer defekter som skjevhet.

Avskjedningslinjedesign og krympekompensasjon

The avskjedslinje er der de to halvdelene av formen møtes. For 2-skuddstøping må denne linjen være omhyggelig designet for å sikre en tett tetning i to forskjellige trinn. Avskjedslinjen for det andre skuddhulen må forsegle seg mot den første skudddelen for å forhindre at det andre materialet strømmer inn i uønskede områder. Dette krever eksepsjonell presisjon for å unngå blinking (materiale som lekker ut av formen).

Krympekompensasjon er en annen betydelig utfordring. Alle plast krymper når de avkjøles, men de to forskjellige materialene som brukes i en 2-skudd del vil ha forskjellige krympingshastigheter. Mold designeren må redegjøre for denne differensielle krympingen. Hvis den ikke er riktig kompensert, kan den siste delen oppleve skjevhet, indre stress eller delaminering, noe som fører til et svakt binding og et mangelfullt produkt.

Multi-Cavity Mold Design

For produksjon med høyt volum kan 2-skuddformer utformes med flere hulrom for å produsere flere deler per syklus. Dette øker effektiviteten betydelig, men tilfører også et lag med kompleksitet til muggdesignet. Løpersystemene for begge skuddene må være nøye balanserte for å sikre at alle hulrom fylles jevnt og samtidig. Dette forhindrer variasjoner i delvis kvalitet fra det ene hulrommet til det neste. Mens en 2-shot mold med flere hulninger har en mye høyere startkostnad, gjør langsiktige besparelser i produksjonstid og arbeidskraft det til en kostnadseffektiv løsning for masseproduksjon.

Bruksområder av 2-skudd injeksjonsstøping

Den unike kombinasjonen av funksjonalitet, estetikk og effektivitet som tilbys av 2-skudd injeksjonsstøping gjør det til en foretrukket produksjonsmetode på et bredt spekter av bransjer. Evnen til å skape en enkelt, multimateriell del i en syklus har løst kompleks design- og monteringsutfordringer, noe som fører til forbedret produktkvalitet og ytelse i følgende sektorer.

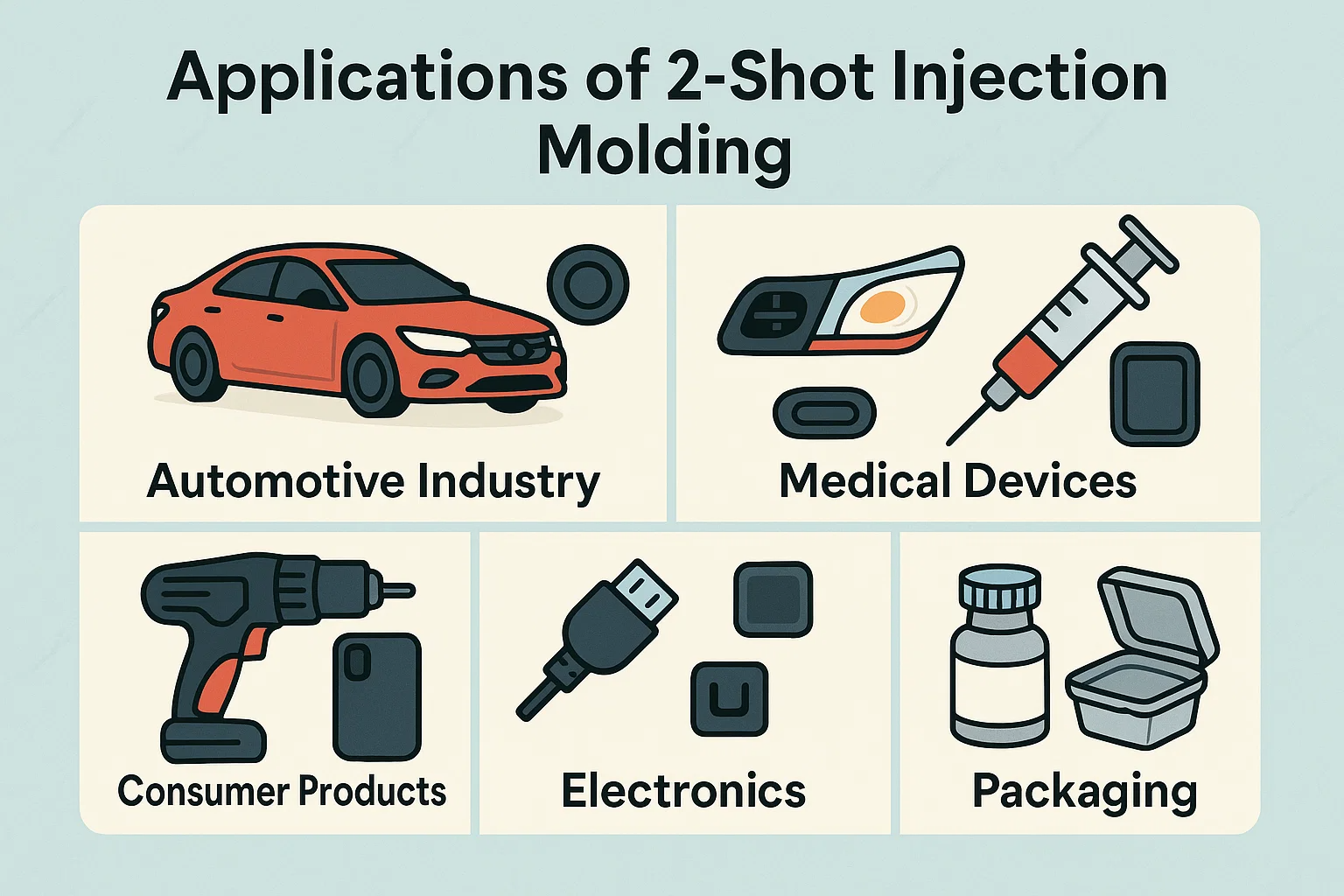

Bilindustri

Bilsektoren er sterkt avhengig av 2-skuddstøping for både interiør og utvendige komponenter. Det brukes til å lage deler som er både holdbare og taktile.

-

Interiørkomponenter: Det er vanlig å finne 2-skudd støpte deler i interiør i kjøretøyet, for eksempel Dashbordknapper , luftventiler og girskifteknotter. En hardplast gir den stive strukturen og monteringspunktene, mens en myk berøring elastomer skaper et førsteklasses preg og ergonomisk grep, noe som reduserer støy og vibrasjoner.

-

Utvendige komponenter: For utvendige deler brukes 2-skuddstøping til frontlys og baklyshus med integrerte, vanntette seler. Det brukes også til å lage komplekse sidespeilenheter eller intrikate grilldesign som kombinerer to forskjellige farger eller finish.

Medisinsk utstyr

I det medisinske feltet er presisjon, hygiene og pålitelighet avgjørende. 2-skuddstøping er avgjørende for å produsere høykvalitets, sterile og funksjonelle enheter.

-

Kirurgiske instrumenter: Håndtakene på mange kirurgiske verktøy og instrumenter er 2-skuddstøpte. En stiv polymer gir en sterk, autoklavabel kjerne, mens en myk berøring, ergonomisk grep forbedrer en kirurgs kontroll og reduserer håndtretthet.

-

Medikamentleveringssystemer: Sprøyter , inhalatorer og andre medikamentleveringsenheter bruker ofte 2-skuddstøping for å lage Integrerte seler og pakninger , sikre at innholdet forblir sterilt og at enheten fungerer riktig uten lekkasjer.

Forbrukerprodukter

Fra husholdningsapparater til personlig elektronikk, forbedrer 2-skuddstøping brukeropplevelsen gjennom forbedret ergonomi og holdbarhet.

-

Elektroverktøy: Dette er en klassisk applikasjon. Kraftverktøyhåndtak har en stiv strukturell kropp, vanligvis laget av nylon or PC , overmoldet med en TPE or TPU grep. Dette gir en behagelig, sklisikker overflate som er motstandsdyktig mot påvirkning og kjemikalier.

-

Mobiltelefoner: Mange high-end telefonsaker er 2-skuddstøpte, og kombinerer et stivt polykarbonatskjelett for strukturell beskyttelse med en sjokk-absorberende TPU-støtfanger for å beskytte mot dråper.

Elektronikk

Elektronikk krever presisjonsdeler, ofte med integrert tetning eller komplekse taktile funksjoner.

-

Kontakter: 2-skuddstøping brukes til å lage forseglede kontakter og integrert belastningsavlastning på kabler, noe som gjør dem vanntette og mer holdbare.

-

Knapper: Det er en nøkkelprosess for å lage Fjernkontrollknapper and Tastaturnøkler . En stiv indre kjerne gir en solid følelse, mens et mykt eller klart materiale brukes til toppoverflaten, noe som gir mulighet for taktil følelse eller bakgrunnsbelysning.

Emballasje

I emballasjebransjen brukes 2-skuddstøping til å skape funksjonelle og tiltalende containere og stenginger.

-

Stengninger: Mange flaskekapper og stenginger er 2-skudd støpt med en Integrert tetning . En hard plast danner hetten, mens en myk berøring elastomer på innsiden skaper en lufttett tetning uten behov for en egen pakning eller foring.

-

Containere: Den brukes til spesialiserte beholdere som krever både en stiv struktur og et fleksibelt, snap-on lokk eller tetning.

Fordeler og ulemper med 2-skudd injeksjonsstøping

Som enhver avansert produksjonsteknikk, tilbyr 2-skudd injeksjonsstøping et unikt sett med fordeler og ulemper. En klar forståelse av disse avveiningene er avgjørende for å avgjøre om prosessen er riktig passform for et spesifikt produkt.

Fordeler

-

Reduserte monteringskostnader: En av de største fordelene er eliminering av sekundærmontering. Ved å produsere en ferdig, multimateriell del i en enkelt støpesyklus, fjerner prosessen behovet for manuell arbeidskraft, lim, skruer eller andre festemidler, noe som fører til betydelige kostnader og tidsbesparelser.

-

Forbedret produktkvalitet: Den integrerte naturen til 2-skuddstøping resulterer i et overlegen produkt. Den molekylære eller mekaniske bindingen som er opprettet mellom de to materialene er sterkere og mer holdbart enn et konvensjonelt samlet ledd, og eliminerer risikoen for at deler blir løs eller skrangler over tid.

-

Forbedrede designmuligheter: Prosessen gir mulighet for kreative og komplekse design som ikke er gjennomførbare med en-skuddstøping. Designere kan kombinere forskjellige farger, teksturer og materialegenskaper (f.eks. En stiv strukturell kropp med et mykt berøring, ergonomisk grep) til en enkelt, sømløs komponent.

-

Bedre grep og ergonomi: For forbruker-, medisinske og industrielle produkter er evnen til å overmappe en myk, taktil elastomer på en hard plastoverflate en viktig fordel. Dette forbedrer brukerens grep, forbedrer komfort og kan gi et sikkerhetsnivå som ikke er oppnåelig med et enkelt materiale.

Ulemper

-

Høyere innledende formkostnad: Den viktigste ulempen er den høye forhåndskostnaden for formen. En 2-shot-form er langt mer kompleks enn en standardform, med doble hulrom, en roterende plate- eller kjerne ryggmekanisme, og intrikate kjøling og gatesystemer, som alle øker design- og produksjonsutgiftene betydelig.

-

Kompleks muggdesign: Utforming og prosjektering av en 2-skuddform krever spesialisert kompetanse. Det er en utfordrende prosess som må redegjøre for de unike egenskapene til to forskjellige materialer, inkludert krympingshastigheter, kjemisk kompatibilitet og prosesseringstemperaturer. Denne kompleksiteten kan utvide design- og prototypingfasene.

-

Lengre syklustider (potensielt): Selv om det er mer effektivt enn separat støping og montering, kan syklustiden for en 2-skudd del være litt lengre enn en enkelt skudddel. Maskinen må fullføre to separate injeksjons- og kjølefaser, noe som kan øke den totale produksjonstiden, spesielt for mindre komplekse deler.

-

Materialkompatibilitetsutfordringer: Designerens valg av materialer er begrenset til kombinasjoner som er kjemisk og termisk kompatible. Ikke alle polymerer kan danne en sterk binding, og bruk av inkompatible materialer kan føre til delaminering, skjevhet og et svekket produkt.

Kostnadsanalyse av 2-skudd injeksjonsstøping

Beslutningen om å bruke 2-skudd injeksjonsstøping er ofte en strategisk beslutning, og balanserer en høyere innledende investering mot betydelige langsiktige besparelser og produktfordeler. En grundig kostnadsanalyse må vurdere alle stadier av produksjonen, ikke bare det første verktøyet.

Faktorer som påvirker kostnadene

-

Mold kompleksitet: Den viktigste faktoren som driver kostnadene for 2-skuddstøping er selve formen. En 2-skuddform er et svært komplekst stykke ingeniørfag, med to sett med hulrom, et roterende platet- eller skyttelsystem, og intrikate kjøling og porker. Dette krever spesialisert designekspertise og presisjonsbearbeiding, noe som gjør den første muggkostnaden vesentlig høyere enn for en konvensjonell enkelt-skuddform.

-

Materialkostnader: Å bruke to forskjellige materialer kan påvirke de totale kostnadene, spesielt hvis en er en premium termoplastisk elastomer (TPE) for et myk berøringsgrep eller en høyytelsesingeniørpolymer. Kostnaden per pund av disse materialene kan være høyere enn for en standard en-shotharpiks.

-

Produksjonsvolum: 2-skuddstøping er en prosess designet for Produksjon med høyt volum . Den høye forhåndsutstyrskostnaden er mest effektivt amortisert over hundretusener eller til og med millioner av deler. For lavvolumproduksjon forblir kostnaden per del uoverkommelig høy, noe som gjør tradisjonell støping og montering til et mer kostnadseffektivt valg.

-

Syklustid: Mens en 2-shot-syklus er lengre enn en enkelt skuddsyklus, ligger effektiviteten i å produsere et ferdig produkt på en gang. Syklustiden er en kritisk faktor for å bestemme kostnadene per del, ettersom den dikterer maskinens gjennomstrømning. En godt designet 2-skuddform med balansert syklustid kan være langt mer kostnadseffektiv enn en flertrinns monteringsprosess.

Kostnads-nytteanalyse: Når du skal velge 2-skuddstøping

Beslutningen om å velge 2-skuddstøping skal være basert på en totale eierkostnader beregning. Du bør velge 2-skuddstøping når besparelsene fra å eliminere sekundærmonteringen oppveier den høyere forhåndsutstyrskostnaden.

Tenk på 2-skuddstøping når produktet ditt:

-

Krever kompleks montering: Hvis produktet ditt ellers trenger å limes manuelt, skrudd eller forseglet etter støping, vil arbeidsarbeidet og materialkostnadene for montering sannsynligvis rettferdiggjøre 2-skuddprosessen.

-

Krever overlegen kvalitet og estetikk: For produkter der en perfekt integrert binding, et ergonomisk grep eller en tofarget estetikk er avgjørende for merkeidentitet og kundetilfredshet, er 2-skuddstøping det ideelle valget.

-

Er et produkt med høyt volum: Som en tommelfingerregel, hvis produksjonsvolumene er høye nok, kan kostnadene for formen spres over et massivt antall enheter, noe som gjør at per-delen er kostnadene betydelig lavere enn et samlet alternativ.

Den første utgiften er en barriere, men for riktig anvendelse gjør de langsiktige kostnadsreduksjonene, kombinert med et produkt av høyere kvalitet, 2-skuddstøping til en utmerket investering.

Kvalitetskontroll i 2-skudd injeksjonsstøping

Gitt kompleksiteten av 2-skudd injeksjonsstøping, er streng kvalitetskontroll avgjørende for å sikre at det endelige produktet oppfyller både funksjonelle og estetiske spesifikasjoner. Overvåking og forebygging av vanlige feil er en sentral del av prosessen.

Vanlige feil og hvordan du kan forhindre dem

-

Delaminering: Dette er separasjonen av de to materialene ved deres grensesnitt. Det er ofte forårsaket av utilstrekkelig kjemisk eller termisk kompatibilitet, eller av uriktige prosessparametere som lav smeltetemperatur eller utilstrekkelig trykk. Forebygging innebærer å velge kompatible materialer, optimalisere injeksjonstemperaturer og sikre at det andre skuddets smelte er varmt nok til å skape en sterk binding med det første skuddets overflate.

-

Warping: En deformasjon eller vridning av delen, vanligvis forårsaket av ujevn kjøling eller en betydelig forskjell i krympingshastigheten til de to materialene. For å forhindre varping, må designere velge materialer med lignende termiske egenskaper og sikre at formens kjølesystem er balansert for å avkjøle alle deler av delen jevnt.

-

Synkemerker: Dette er små depresjoner på overflaten av delen. I 2-skuddstøping forekommer de ofte i områder der det andre materialet er tykt og krymper mens det avkjøles, og trekker på det første materialet. De kan forhindres ved å øke pakningstrykket, forlenge holdetiden og nøye designe delen for å unngå store, tykke seksjoner.

-

Svak binding: Dette er en generell betegnelse for en binding som mislykkes under stress. Det kan være forårsaket av forurensning på den første skudddelens overflate (f.eks. Fra muggfrigjøringsmidler), feil smeltetemperaturer eller utilstrekkelig tid til det andre materialet å smelte sammen med det første. Forebygging innebærer å opprettholde et rent produksjonsmiljø, sikre optimale prosessparametere, og noen ganger til og med bruke destruktiv testing for å bekrefte bindingsstyrke.

Inspeksjonsteknikker og utstyr

-

Visuell inspeksjon: Som den første forsvarslinjen, inspiserer trente teknikere visuelt hver del for kosmetiske defekter. Dette inkluderer å sjekke for fargevariasjoner, vasker, blits (overflødig materiale) eller tegn på delaminering.

-

CMM (koordinatmålingsmaskin): For dimensjonal nøyaktighet brukes en CMM. Denne presisjonsmaskinen bruker en sonde for å ta svært nøyaktige målinger av en delens geometri, og sikrer at alle funksjoner er innenfor de spesifiserte toleransene. Dette er spesielt viktig for 2-skudddeler der to materialer må integrere seg perfekt.

-

Destruktiv testing: For direkte å bekrefte bindingsstyrken mellom de to materialene, blir en liten prøve av deler utsatt for destruktive tester. Dette kan innebære å trekke de to materialene fra hverandre i en strekkprøve, vri delen eller en påvirkningstest. Denne metoden bekrefter at obligasjonen er sterk nok til å oppfylle produktets krav til ytelse og holdbarhet.

Fremtidige trender i 2-skudd injeksjonsstøping

Den 2-skudd injeksjonsformingen er i en konstant evolusjonstilstand, drevet av teknologiske fremskritt og en økende etterspørsel etter mer kompleks, effektiv og bærekraftig produksjon. Prosessens fremtid vil bli formet av flere viktige trender som lover å forbedre dens evner og intelligens.

Fremskritt i materialer

Utviklingen av nye polymerer er en kritisk trend. Produsenter og materialforskere fokuserer på å lage spesialiserte materialer som tilbyr forbedrede egenskaper og nye funksjoner. Dette inkluderer biobaserte og resirkulerte polymerer For å adressere bærekraftsproblemer, så vel som nye elastomerer og ingeniørplast med overlegne egenskaper. Disse materialene vil tilby sterkere kjemiske bindinger, høyere temperaturmotstand og mer presis taktil (haptisk) tilbakemelding, og utvide anvendelsene av 2-skuddstøping ytterligere.

Automasjon og robotikk

Automatisering er allerede integrert i 2-skuddstøping, men det blir mer sofistikert. Den neste bølgen av innovasjon vil se roboter og samarbeidsroboter (COBOTS) utføre mer intrikate oppgaver utover enkel delfjerning. Dette inkluderer I mold forsamling av innlegg, automatiserte kvalitetskontroller og kompleks delhåndtering. Denne økte automatiseringen vil redusere arbeidskraftskostnadene, forbedre produksjonskonsistensen og gi mulighet for lysproduksjon, der maskiner kan fungere uten menneskelig tilsyn.

Simulering og optimaliseringsprogramvare

Bruken av avansert programvare revolusjonerer mold designprosessen. Ingeniører bruker nå kraftig Simuleringsprogramvare å modellere hele 2-shot støpesyklus. Dette gjør at de kan forutsi og forhindre vanlige defekter som skjevhet, svake bindinger eller ujevn fylling før formen er produsert. Ved å optimalisere muggdesign og prosessparametere praktisk talt, kan produsenter redusere behovet for kostbare fysiske prototyper betydelig, noe som fører til raskere produktutviklingssykluser og en høyere første gangs suksessrate.

Industri 4.0 -integrasjon

Integrering av 2-shot støping i Smart fabrikk Økosystem (Industry 4.0) er en viktig trend. Maskiner blir utstyrt med sensorer som samler sanntidsdata om temperatur, trykk og andre kritiske prosessvariabler. Disse dataene blir deretter matet inn i et sentralt system for analyse, noe som gir mulighet for prediktivt vedlikehold, optimalisert energibruk og automatiserte prosessjusteringer. Dette nivået av tilkobling og dataanalyse muliggjør et skifte fra reaktiv til proaktiv produksjon, og sikrer jevn produktkvalitet og maksimal driftseffektivitet.