Introduksjon til design av injeksjonsfellerm

Hver du er i produktutvikling eller produksjon, vet du sannheten: Injeksjonsfellermverktøy er den usungne helten i masseproduksjonen. Det er her din strålende design oppfyller produksjonsvirkeligheten, og ærlig talt er det der sykluser enten er optimalisert eller håpløst fastkjørt. Formen er ikke bare en del av prosessen - den is prosessen.

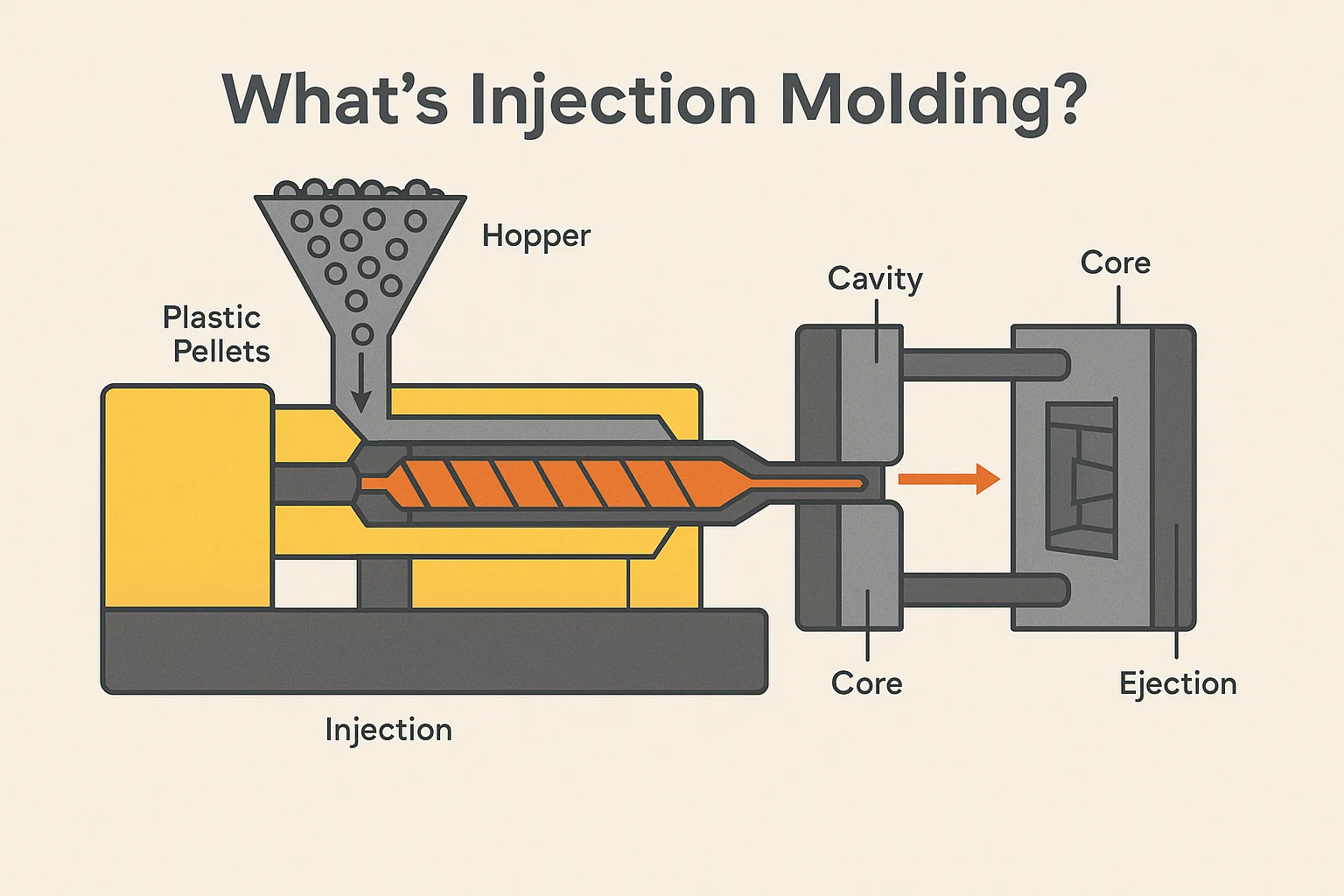

Hva er injeksjonsstøping?

I kjernen, injeksjonsstøping er en sofistikert metilde for å produsere plastdeler, fra telefonsaker og flaskehetter til bildashbord og medisinsk utstyr. Det fungerer ved å injisere smeltet plastmateriale - typisk en termoplastisk —Inle et spesialdesignet, avkjølt formhulrom. Når plasten avkjøles og stivner, åpnes formen, og den ferdige delen blir kastet ut.

Det er en utrolig effektiv prosess med høyt volum, noe som gjør den til grunngrunnen til moderne produksjon.

Oversikt over injeksjonsstøpingsprosessen

For å sette pris på muggdesignet, må du forstå prosessen den støtter. Det innebærer vanligvis fire trinn:

-

Klemme: De til halvdelene av formen, hulrom og kjerne , er lukket og holdes tett sammen av støpemaskinens klemmeenhet.

-

Injeksjon: Plastpellets smeltes ned i en oppvarmet fat og deretter raskt injisert under høyt trykk gjennom en Gatesystem inn i formhulen.

-

Kjøling: Den smeltede plasten kontakter de avkjølte overflatene til formen, og overfører varmen til delen er stiv nok til å bli håndtert. Dette er ofte den lengste delen av hele Syklustid .

-

Utkast: Formen åpnes, og en Utkastssystem skyver den ferdige delen ut av hulrommet og starter syklusen på nytt.

Viktigheten av muggdesign i produksjon

Dette er det du trenger å vite: En stor deldesign kan bli forkrøplet av en dårlig muggdesign. Moldverktøyet fungerer som det omvendte av det endelige produktet, og designet tilsier tre kritiske utfall:

-

Delkvalitet: Formens design kontrollerer alt fra krymping og warpage til overflatebehogling og dimensjonal nøyaktighet. Feilfrie deler kommer fra feilfrie verktøy.

-

Syklustid: Et verktøys kjølekanaler, løpersystem og utkastingsstrategi bestemmer hvor raskt du kan lage hver del. Optimalisering av formen er den raskeste veien til å redusere Kostnad per del .

-

Verktøyets levetid og vedlikehold: Materialene som er valgt ( Verktøystål ) og designkompleksiteten påvirker hvor lenge formen kan løpe før du trenger reparasjon. En godt designet form kan produsere millioner av skudd; En dårlig kan mislykkes etter tusenvis.

Investere tiden og kompetansen i et solid Injeksjonsfellermverktøy design På forhånd er den beste måten å sikre effektiv produksjon med høyt volum og unngå dyre, tidkrevende feilsøking nedover linjen. Det er en klassiker Betal nå eller betal mye mer senere scenario.

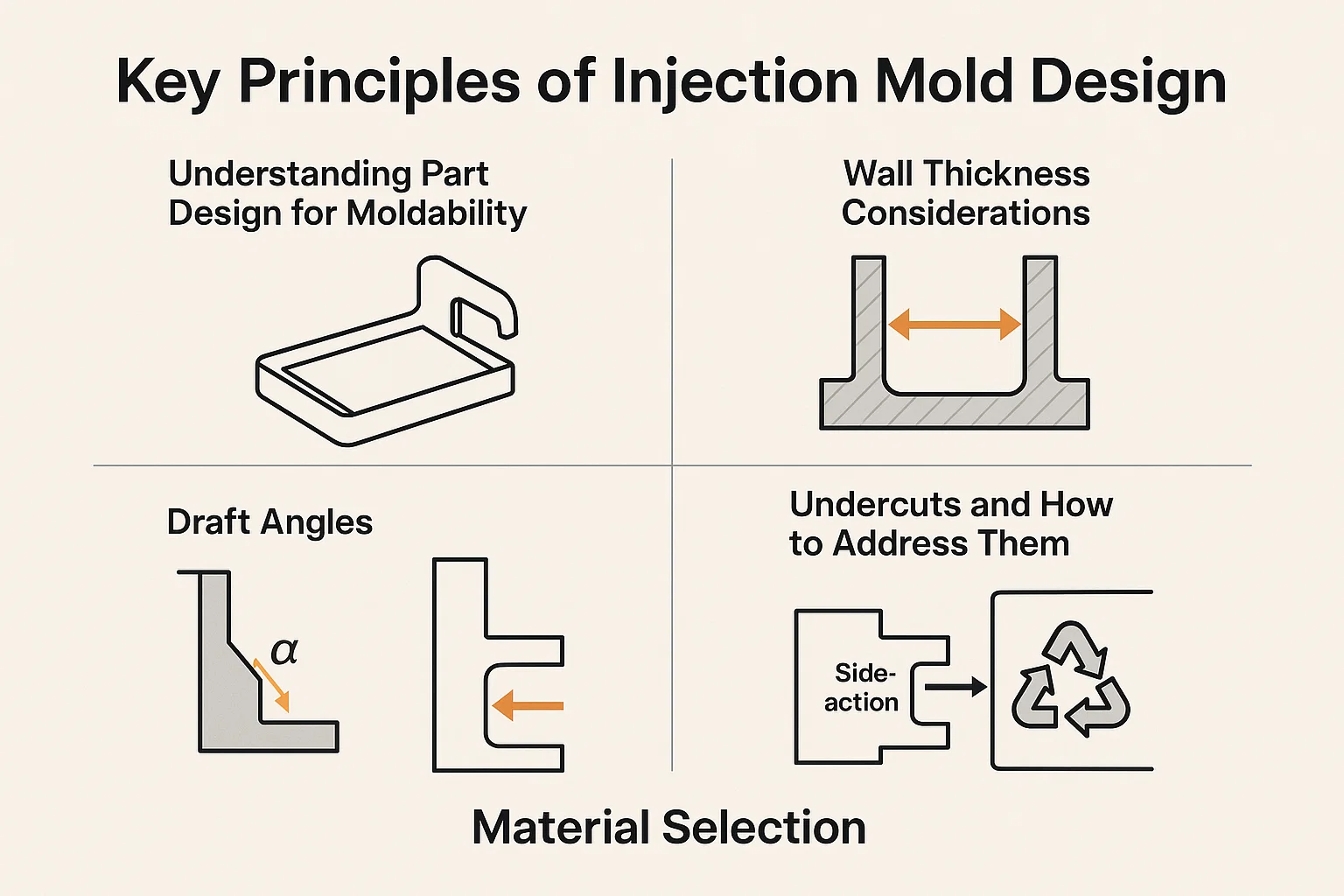

Sentrale prinsipper for injeksjonsform Design

Før et enkelt stykke stål kuttes, må muggdesigneren forstå delens geometri og hvordan den smeltede plasten vil oppføre seg i hulrommet. Det er her de avgjørende designprinsippene spiller inn. Å ignorere disse ledningene direkte til kvalitetsdefekter, langsomme sykluser og høye verktøykostnader.

Forstå deldesign for formbarhet

Den gylne regelen for injeksjonsstøping er enkel: Design delen for prosessen. En del som er dimensjonalt perfekt på papiret er ubrukelig hvis den ikke kan støpes effektivt.

Veggtykkelseshensyn

Tykkelsen på din delens vegger er uten tvil den mest kritiske faktoren som påvirker både muggdesign og syklustid.

-

Ensartethet er nøkkelen: Sikte på ensartet veggtykkelse over hele delen. Når tykkelsen varierer for mye, stivner tynne områder raskere enn tykke områder, noe som får materialet til å trekke ujevnt. Dette resulterer i interne påkjenninger og, uunngåelig, warpage og sink marks (small depressions where the material pulls inward).

-

Kjøleutfordringen: Tykke vegger krever betydelig mer tid til å kjøle seg ned. Dobling av veggtykkelsen kan ofte firedoblet Kjøletid, og øker din delekostnad dramatisk. Designere må finne det søte stedet: tykt nok til strukturell integritet, men tynn nok for raske, kostnadseffektive sykluser.

Trekk vinkler

Utkast til vinkel er en liten avsmalning lagt til alle vertikale vegger i delen i forhold til formens åpningsretning. Det er den beste måten å sikre delen slipper jevnt ut uten å skade seg selv eller formen.

-

Minimumskrav: Mens spesifikke krav varierer basert på materiale, finish og veggdybde, et minimum utkast til to per side er et godt utgangspunkt. Strukturerte overflater eller veldig dype deler krever ofte høyere trekkvinkler ( or ).

-

Unngå drag: Uten tilstrekkelig trekk kan friksjonen som er opprettet under utstøting føre til at delen drar mot hulromsveggen, noe som fører til riper, forvrengning eller stressmerker - en stor hodepine kjent som "drag."

Underskjæringer og hvordan du kan adressere dem

ENn underskåret er et hvilket som helst trekk ved den delen som forhindrer at den blir trukket rett ut av formen. Tenk på kroker, klemmer, tråder eller hull vinkelrett på retning av muggåpning.

-

Kostnadsfaktoren: Underskjæringer er ikke strengt forbudt, men de øker moldkompleksiteten, verktøyskostnadene og syklustiden dramatisk.

-

ENdressering av underskjæringer: Disse funksjonene krever spesialiserte bevegelige muggkomponenter, ofte kalt Sidehoglinger or kjerne pulls . Disse mekanismene glir vinkelrett Til den viktigste muggåpningsretningen for å danne underskjæringsfunksjonen, trekke deg tilbake før hovedformen åpnes, og skyv deretter inn igjen for å danne neste del. Riktig utforming av disse mekanismene er avgjørende for lang levetid og pålitelighet.

Materiell valg

Materialet du velger er grunnleggende. Det dikterer de nødvendige temperaturene, trykk, kjølestrategi og til slutt valg av muggverktøystål i seg selv.

Vanlige termoplast og deres egenskaper

Designere bruker først og fremst termoplastisks for injeksjonsstøping fordi de kan smeltes og størkes gjentatte ganger. Hver familie har en kritisk innvirkning på formen:

| Materiell familie | Eksempler | Key Mold Impact |

| Commodity Plastics | Polyetylen (PE), polypropylen (pp) | Lavere smeltetemperatur, lavere trykk, men ofte høye krympingshastigheter. |

| Engineering Plastics | ABS, Polycarbonate (PC), Nylon (PA) | Høyere smeltetemperaturer og trykk; Utmerkede mekaniske egenskaper, men krever robuste kjølesystemer og presis verktøy. |

| Plast med høy ytelse | Peek, PPS | Ekstremt høye smelte temperaturer; Krev spesialiserte, høyhardhet verktøystål og varmeelementer. |

Materialkompatibilitet med muggdesign

De to egenskapene som designere bryr seg mest om er:

-

Smelt Flow Index (MFI): Hvor lett plast flyter. Lave MFI -materialer krever høyere injeksjonstrykk og bredere løpere og porter .

-

Krympingshastighet: Dette er prosentandelen plasten vil trekke seg sammen etter avkjøling. Denne frekvensen må kompenseres for når du kutter muggstålet (dvs. formhulen blir alltid kuttet større enn den siste delen).

Moldoppsett og konfigurasjon

Moldverktøyet er mye mer enn bare et hulrom. Det er en nøyaktig konstruert maskin bygget for å motstå tonnevis med trykk, håndtere intens varme og gjenta syklusen millioner av ganger. Konfigurasjonsbeslutningene som er tatt her påvirker den totale produksjonskostnaden og fleksibiliteten.

Enkelt vs. multikavitetsformer

En av de første beslutningene er hvor mange deler formen vil produsere per syklus:

-

Enkelthulteformer:

-

Fordeler: Senk innledende verktøykostnad, raskere å bygge, lettere å feilsøke og vedlikeholde, og ideell for lav-til-moderat produksjonsvolum eller for store deler.

-

Ulemper Saktere samlet produksjonshastighet.

-

-

Multi-Cavity Molds:

-

Fordeler: Betydelig høyere produksjonsvolum, som du kan produsere 2, 4, 8, 16 eller mer identiske deler i ett skudd, og maksimere maskintiden.

-

Ulemper Mye høyere verktøykostnader og kompleksitet. Alle hulrommene må fylle, kjøle og kaste ut samtidig. Enhver liten variasjon mellom hulrom (ubalanse) kan føre til skrotdeler og nødvendiggjøre dyre muggjusteringer.

-

-

Familieformer: En spesifikk type multi-cavity mold der forskjellige, relaterte deler (som et lokk og en beholder) kjøres i samme verktøy. Disse er ofte kompliserte for balanse og unngås generelt med mindre produksjonsvolumene er tett tilpasset.

Mold base -valg

De Mold base er det standardiserte rammeverket - huset - som inneholder alle de avgjørende tilpassede komponentene (som hulrommet og kjerneplatene) i presis innretting. Det er den strukturelle ryggraden i hele verktøyet.

-

Funksjon: Det gir platestyrke, kanaler for å lede pinner og skruer, og montere overflater for pressen.

-

Standard vs. Custom: De fleste designere bruker Standardiserte muggbaser (f.eks. Fra selskaper som DME eller Hasco). Dette sparer tid, reduserer kostnadene og sikrer at komponenter er utskiftbare. Bare for høyt spesialiserte eller massive verktøy er en tilpasset base designet fra bunnen av.

-

Platestruktur: En muggbase er sammensatt av flere stablede plater. For eksempel inkluderer en vanlig to-plateform hulromsplaten, kjerneplaten og ejektorplatene. Valget av base dikterer hvordan Gatesystems (diskutert neste) vil bli designet og om en Hot Runners System kan innarbeides.

Komponenter i en injeksjonsform

Enten det er en enkel to-plateform eller en kompleks stabelform, består hvert injeksjonsverktøy av de samme kjernekomponentene som jobber sammen. Å forstå disse delene er avgjørende for å diagnostisere problemer og design for pålitelighet.

Mold base

Som nevnt er dette hele den samlede strukturen som inneholder de tilpassede komponentene. Det inkluderer:

-

A-side (hulroms side): De half of the mold attached to the injection nozzle side of the machine.

-

B-side (kjernesiden): De half that moves and contains the core, from which the part is typically ejected.

-

Veiledningspinner og gjennomføringer: Dese precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Hulrom og kjerne

Dese are the pieces of steel that actually define the part geometry:

-

Hulromsplate (A-side): Danner den ytre, eller "utenfor" formen på den støpte delen.

-

Kjerneplate (B-side): Danner de interne funksjonene, eller "inni", form på den støpte delen.

Dese plates are often made from high-grade Verktøystål og er maskinert med ekstrem presisjon, ettersom grensesnittet mellom dem bestemmer delens integritet.

Gatesystemer

De Gatesystem er livline for formen. Den må effektivt kanalisere smeltet plast fra løperen inn i hulrommet mens den etterlater en minimal, lett å fjerne Vestige (det lille materialet som er igjen der plasten kommer inn i delen).

Typer porter (gran, løper, kant, ubåt)

De design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Porttype | Beskrivelse | Fordeler | Ulemper |

| Sprue gate | Direkte injeksjon inn i midten av delen (bare for enkelthulteformer). | Utmerket trykkoverføring; minimal strømningsvei. | Etterlater en stor vestige; vanligvis bare for runde/sylindriske deler. |

| Kantport | Fyller delen langs avskjedslinjen. Enklest å maskinere. | Enkel, kostnadseffektiv, lett å trimme manuelt eller robotisk. | Etterlater et synlig vitnemerke på siden av delen. |

| Ubåter (tunnel) port | Skjær under avskjedslinjen, og tvang porten til å skjære av når delen blir kastet ut. | Selvdegering-ikke behov for manuell trimming, sparer arbeidskraftskostnader. | Krever høy skjær, som kan stresse plasten; Bare egnet for små porter. |

| Membran/ringport | Brukt til sylindriske deler; fyller delen jevnt rundt hele omkretsen. | Minimerer Warpage og sveiselinjer i runde deler. | Etterlater en stor vestige som krever spesialisert trimming. |

Optimalisering av portplassering

Gateplassering er en kritisk beslutning drevet av et enkelt mål: oppnå ensartet fylling og kjøling.

-

Tykkeste seksjon: Plast bør generelt komme inn i formen ved det tykkeste tverrsnittet av delen. Dette sikrer at resten av hulrommet forblir trykksatt mens det tykke området avkjøles og krymper, og avbøtende vaskeemerker.

-

Strømningsavstand: Minimer avstanden plasten må strømme for å redusere trykkfallet og potensialet for korte skudd (ufylte områder).

-

Sveiselinjer: Unngå å plassere porter der to strømningsfronter må møtes i et kritisk område (som i nærheten av et stresspunkt). Hvor strømningsfronter må Møt, a sveiselinje dannes, som er en strukturell svakhet og en visuell feil. Riktig porting kan skyve sveiselinjen inn i et ikke-kritisk område.

Utkastssystemer

Når plasten er avkjølt, må delen fjernes effektivt uten forvrengning. De Utkastssystem er mekanismen innebygd i B-siden (kjernesiden) av formen som skyver delen ut.

-

Gylden regel: Ejektorer må presse på delens sterkeste funksjoner, eller hvor plasten fremdeles er varm og fleksibel, for å unngå å slå gjennom materialet eller deformere delen.

-

Ensartet kraft: De key is to distribute the ejection force evenly across the surface area.

PIN -utkast

De most common method. Ejektorpinner er runde, herdede stålpinner som sitter i flukt med kjerneplateoverflaten.

-

Mekanisme: Når formen åpnes, beveger ejektorplaten seg fremover, skyver pinnene ut og tvinger delen av kjernen.

-

Design: PIN -plassering må være strategisk plassert, ofte i nærheten av tykke seksjoner eller ribbeina, og aldri På skrånende overflater uten tilstrekkelig støtte, da dette kan føre til at pinnen bøyer seg eller bruker stålet.

Ermet utkast

Ofte brukt til runde funksjoner som sjefer eller dype kjerner.

-

Mekanisme: A erme (Et rørformet ejektor) passer rundt funksjonen den kastes ut, og distribuerer kraften over et stort, sirkulært område.

-

Fordel: Ideell for deler som må forbli visuelt perfekt, ettersom vitnmerket som er igjen av ermet, er mindre merkbar enn et lite pin -merke.

Stripperplate Utstøtning

Brukes til store, bokslignende eller grunne deler der distribuert kraft er avgjørende for å forhindre delvarpage.

-

Mekanisme: En dedikert stripperplate omgir delprofilen. Når den er aktivert, skyver hele ringen delen av kjernen jevnt rundt omkretsen.

-

Fordel: Gir den mest ensartede og milde utstøtingen, og minimerer stress og deformasjon, spesielt med mykere materialer.

Kjølesystemer

De kjølesystem er ansvarlig for opp til av den totale syklustiden. Effektiv kjøling er den største variabelen i lønnsom injeksjonsstøping.

Viktigheten av avkjøling i injeksjonsstøping

Dårlig avkjøling fører til:

-

Lange syklustider: Økende kostnaden direkte per del.

-

Warpage: Ujevn kjøling får materialet til å krympe i forskjellige hastigheter, noe som fører til indre belastninger og ikke-flat-deler.

Kjølingskanal design

De core strategy is to remove heat quickly and uniformly.

-

Konform kjøling: De gold standard, though expensive. Channels are designed to follow the konformasjon (form) på hulrommet og kjerneoverflaten, og sikrer konsistente temperaturer.

-

Avstand: Kanaler skal plasseres nær hulromsoverflaten (typisk to ganger kanalens diameter) og tilstrekkelig fordelt fra hverandre.

-

Baffler og boblere: For dype, tynne kjernepinner som er vanskelig å avkjøle, en baffel (som tvinger kjølevæske ned og opp en kanal) eller en Bubbler (som tvinger kjølevæske til boble Opp et isolert rør) brukes til å trekke varme ut fra midten av stålet.

Kjølevæskevalg

Vann er det vanligste kjølevæsken, men systemer bruker ofte vann blandet med glykol (frostvæske) for temperaturkontrollfleksibilitet. Målet er å maksimere den turbulente strømmen av kjølevæsken i kanalene, da turbulent strømning er betydelig mer effektiv ved varmeoverføring enn laminær strømning.

Designhensyn for injeksjonsformer

Dese final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Ventilasjon

Dette er ofte den mest oversett komponenten som forårsaker den største hodepinen. Når plast suser inn i et hulrom, fortrenger det luften inni. Hvis den luften ikke kan unnslippe, forårsaker det problemer.

Hvorfor ventilasjon er avgjørende

-

Brennmerker: Fanget luft komprimert av den innkommende plasten kan varme opp raskt (adiabatisk komprimering), faktisk svidde plasten og etterlater svart eller brun brennmerker På slutten av strømningsstien.

-

Korte skudd: Hvis luft er fanget i hjørnene, forhindrer det plasten i å fylle hulrommet helt, noe som resulterer i en Kort skudd —En avvist, ufullstendig del.

-

Sveiselinjestyrke: Riktig ventilasjon hjelper gass med å rømme fra områder der strømningsfronter møtes, og forbedrer fusjonen og styrken til resulterende sveiselinjes .

Ventilasjon Techniques

Ventiler er grunne kanaler maskinert inn i formen avskjedslinje eller på det dypeste punktet i hulrommet.

-

Avskjedslinjeventiler: Vanligste. Ventiler er typisk 0,0005 til 0,0015 inches dyp (tykkelsen på et menneskehår) og 0,25 tommer bredt. De er brede nok til at luft slipper ut, men for smal til at den viskøse plasten kan trenge inn.

-

Ejektorpinneventiler: Små hull rundt ejektorpinner kan også tjene som ventilasjonsåpninger.

-

Porøst stål: I komplekse områder kan det brukes spesielt sintre, porøse verktøystålinnsatser, slik at luft kan passere direkte gjennom stålet mens du holder plasten tilbake.

Krymping

All plast krymper mens den avkjøles. Dette er ikke en mangel; Det er en sikkerhet. Svikt er ikke regnskapsført for det.

Forståelse av materialets krympende rate

Hver plast har en publisert krympingsrate (en prosentvis rekkevidde). For eksempel kan polyetylen (PE) krympe rundt 1,5%. mens polykarbonat (PC) bare kan krympe 0,6%.

-

Faktorer: De actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Kompensere for krymping i muggdesign

De mold tool is always machined større enn den siste delen. Designeren bruker materialets nominelle krympingshastighet for å beregne den nødvendige hulromstørrelsen.

Mold dimensjon = nominell deldimensjon × (1 krympingsrate)

Unnlatelse av å bruke riktig krympingsfaktor betyr at delene vil være ute av toleranse rett fra maskinen.

Warpage

Warpage er deformasjonen eller forvrengningen av en del, noe som får den til å avvike fra den tiltenkte flate eller rette formen. Det er nemesen til muggdesigneren.

Årsaker til Warpage

De root cause is almost always ujevn kjøling eller stress.

-

Differensialkjøling: Hvis den ene siden av delen avkjøles raskere enn den andre, stivner plasten på den raskere siden og krymper først, og trekker resten av materialet mot den. Dette skjer ofte hvis kjølekanalene er for langt fra en overflate.

-

Ikke-ensartet veggtykkelse: Som diskutert tidligere, avkjøles tykke og tynne seksjoner med forskjellige hastigheter, og introduserer interne påkjenninger som får delen til å bøye seg når den kastes ut.

Designteknikker for å minimere warpage

-

Symmetri: Design deler og muggens kjølesystem for å være så symmetrisk som mulig for å sikre balansert kjøling.

-

Ribber og sladder: Bruk strukturelle funksjoner som ribbeina for å gi støtte og lede krympingskreftene til håndterbare mønstre, omtrent som strukturelle bjelker i en bygning.

Stresskonsentrasjon

Stresskonsentrasjoner er områder i den delen der fysiske krefter bygger seg opp, noe som gjør den delen utsatt for sprekker eller svikt, ofte synlig som hvite stressmerker.

Identifisere og avbøte stressstigerør

-

Skarpe hjørner: Plaststrøm liker ikke brå endringer. Skarpe indre hjørner er massive stressstigerør og bør erstattes med Radier der det er mulig for å la materialet flyte jevnt og fordele stress.

-

Gate Sted: Feil plassering av gate kan innføre høy skjærspenning, noe som fører til materialforringelse og svake punkter nær porten Vestige.

Overflatebehandling

De surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Oppnå ønsket overflatekvalitet

-

Pusse: Standardiserte finish måles av Society of the Plastics Industry (SPI). En SPI A-1-finish er en høyglanset, speilpolish, mens en SPI D-3 er en grov, kjedelig overflate.

-

Teksturering: Teksturer (som skinnkorn eller matt finish) er etset i stålet ved bruk av kjemiske prosesser (ofte maskering og syre). Teksturer hjelper til med å skjule mindre strømningsdefekter, men krever betydelig trekk vinkler for vellykket utkast.

Injeksjonsform Simulering og analyse

I det siste involverte å designe en form mye beregnet gjetning og kostbare stålkorreksjoner ("Cut-and-Try"). I dag, Mold flytanalyse (MFA) tar gjetningene ut og sparer betydelig tid, penger og hodepine.

Introduksjon til muggstrømningsanalyse

Mold flytanalyse er en kraftig simuleringsprosess som bruker Computational Fluid Dynamics (CFD) for å forutsi hvordan smeltet plast vil strømme, pakke og avkjøle i hulrommet før formen til og med eksisterer. Det gir i hovedsak et sniktitt inn i det første produksjonsløpet.

Fordelene med simulering

De real value of MFA is risk reduction. It allows the designer to:

-

Optimaliser portplassering: Se fyllingsmønsteret i sanntid og bestem det ideelle stedet for å minimere sveiselinjes og reduce flow distance.

-

Forutsi feil: Identifiser potensielle problemflekker som korte skudd , luftfeller, Synkemerker , og høye skjærspenningsområder som kan forringe materialet.

-

Avgrens kjølestrategi: ENnalyze temperature uniformity and optimize kjølekanal plassering for å minimere syklustid og warpage .

-

Valider verktøykrav: Bestem det nødvendige klemmetonnasje og injeksjonstrykket før verktøyet er bygget.

Programvareverktøy for muggsimulering

En designer er avhengig av spesialisert programvare for å kjøre disse komplekse beregningene. Bransjeledende verktøy inkluderer:

-

Autodesk Moldflow: Ofte vurdert bransjestandarden, og tilbyr et bredt spekter av analysefunksjoner.

-

SolidWorks Plastics: Integrert i det populære CAD -miljøet, noe som gjør det tilgjengelig for designingeniører.

-

MOLDEX3D: Kjent for 3D-modellering av høy troskap, spesielt for komplekse geometrier.

Tolke simuleringsresultater

De simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Identifisere potensielle problemer (f.eks. Korte skudd, sveiselinjer):

-

Korte skudd: Se etter områder på den endelige fyllingstidsplottet som forblir ufylt, noe som indikerer utilstrekkelig trykk eller fanget luft.

-

Sveiselinjer: Spor der strømningsfronter møtes. Hvis en sveiselinje er spådd i et høyt stressområde, må porten flyttes, eller et varmeelement kan være nødvendig for å forbedre materialfusjonen.

-

Luftfeller: Identifiser hvor luften skyves til det siste fyllingspunktet; det er nøyaktig her en vent må plasseres.

-

Temperatur hotspots: Finn områder som beholder varmen for lang, signaliserer utilstrekkelig kjøling som vil føre til lengre syklustider eller warpage .

-

Optimalisering av muggdesign basert på simulering

De goal is an iterative loop:

-

ENnalyze: Kjør simuleringen på gjeldende design.

-

Endre: Juster veggtykkelse, portstørrelse, løperstørrelse eller kjølingskanalplassering i CAD -modellen.

-

Re-Analyze: Kjør simuleringen igjen til alle kritiske mangler er eliminert og syklustiden minimeres.

Denne disiplinerte tilnærmingen sikrer at når du endelig forplikter deg til dyr CNC -maskinering Av stålet er du veldig sikker på at formen vil prestere riktig første gang.

Avanserte injeksjonsformede designteknikker

Mens en standard kald løperform er tilstrekkelig for mange deler, krever moderne produksjon ofte lavere skrot, raskere sykluser og komplekse multimateriale deler. Disse avanserte systemene oppfyller disse kravene, selv om de har en høyere investeringsinvestering.

Hot Runner Systems

A Hot Runners System er en oppvarmet manifoldenhet som holder plasten smeltet helt opp til hulrommet. I hovedsak er løpersystemet integrert i formen, og eliminerer den kalde "løperen" avfallet.

Fordeler med varme løpere

-

Null avfall: Siden løpermaterialet aldri avkjøles, er det praktisk talt ingen avfallsplastikk (Sprue/Runner -skrot) som skal pålegges eller kastes på nytt. Dette er avgjørende for dyre ingeniørharpikser.

-

Redusert syklustid: De molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Automasjon: Deler slipper rent uten tilknyttet løper, forenkle automatisering og emballasje.

-

Bedre delekvalitet: Hot løpere gir mulighet for mer kontrollert trykk og pakking, noe som fører til redusert stress og bedre del ensartethet.

Hot Runner Design betraktninger

-

Koste: Opprinnelige verktøykostnader er betydelig høyere enn en kald løperform.

-

Vedlikehold: Mer komplekse komponenter (varmeovner, termoelementer, ventilporter) krever spesialisert vedlikehold og feilsøking.

-

Ventilporter: For den beste kontrollen, Ventilport systemer brukes ofte. Disse er fysisk åpne og lukker en pinne på portstedet, og tilbyr presis kontroll over materialstrømmen og etterlater en renere vestige.

Gassassistert injeksjonsstøping

Denne teknikken er designet for deler med tykke seksjoner eller store strukturelle komponenter som er utsatt for synkmerker og skjev.

-

Behandle: Etter at hulrommet delvis er fylt med plast, blir en inert gass (vanligvis nitrogen) injisert under høyt trykk i den tykkeste kjerneseksjonen.

-

Fordel: De gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Multikomponentinjeksjonsstøping (2K støping)

Denne teknikken skaper en enkelt del ved hjelp av to eller flere forskjellige materialer eller farger i rekkefølge, ofte uten å fjerne delen fra formen.

-

Behandle: De mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Applikasjoner: Tastaturer, verktøyhåndtak (hardplaststruktur med et myk berøring av elastomergrep), eller linser med integrerte tetninger.

Overmolding

Ligner på multikomponentstøping, men innebærer vanligvis å forme et annet materiale (ofte en termoplastisk elastomer eller TPE) over et eksisterende underlag eller innsats.

-

Behandle: En ferdig plast- eller metallkomponent er manuelt eller robotisk plassert i formhulen, og det andre materialet injiseres over den.

-

Applikasjoner: Legge til myke grep overflater til elektroniske enheter, omslutte metallkomponenter eller lage vanntette tetninger. Den viktigste designutfordringen er å sikre at det andre materialet oppnår et robust vedheft til den første.

Materialer for injeksjonsformer

De mold material is where all the pressure, varme, og friksjon av støpesyklusen blir absorbert. De right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Verktøystål

Verktøystål er ryggraden i injeksjonsstøping med høyt volum. Dey are high-carbon alloys designed to offer a balance of hardness, seighet, og termisk stabilitet.

Vanlige typer verktøystål (f.eks. P20, H13, S7)

| Verktøyståltype | Sentrale egenskaper | Typisk anvendelse |

| P20 | Forhåndsharert; lett å maskinere; God polskbarhet. | Lave til middels volumformer (opptil 500 000 skudd); Generelt formål. |

| H13 | Svært varmebestandig (varmt arbeidsstål); utmerket seighet; ofte brukt til varme løperkomponenter. | Høytemperatur Engineering Plastics (f.eks. Nylon, PEEK); ofte brukt til kjerner og hulrom. |

| S7 | Utmerket sjokkmotstand (høy seighet); Bra for intrikate funksjoner. | Materialer med høy påvirkning; ofte brukt til strukturelle komponenter eller sideaksjoner. |

| Rustfritt stål (f.eks. 420 SS) | Korrosjonsmotstand er kritisk. | Former for etsende harpikser (f.eks. PVC) eller medisinske/matkvalitetsapplikasjoner som krever rentromsmiljøer. |

Faktorer som påvirker stålvalg

De choice is driven by three main factors:

-

Produksjonsvolum: Høye volumer (millioner av skudd) etterspørsler stål med høy hardhet (som H13 eller D2) for å motstå slitasje. Nedre volum gir mykere, billigere, og faster-machining steel like P20.

-

Avslutning av harpiks: Harpiks fylt med glassfibre eller mineraler er svært slitende og eroderer raskt mykt stål, nødvendiggjør herdede materialer.

-

Etsende harpiks: Materialer som PVC eller de som frigjør etsende gasser krever rustfritt stål.

Aluminium

Mens ikke et stål, Aluminiumslegeringer er et vanlig valg, Spesielt for prototype og verktøy med lite volum.

-

Fordeler: Utmerket varmeledningsevne (kan avkjøle opptil fem ganger raskere enn stål), gjør syklustider veldig raskt. Mye enklere og raskere å maskinere enn stål.

-

Ulemper: Mykere enn stål, noe som betyr at de slites raskere ut og er mer utsatt for skader fra høyt trykk eller slipende harpikser.

-

Søknad: Ideell for myk verktøy eller broverktøy der rask produksjon er viktig.

Andre materialer (f.eks. Beryllium kobber)

Dese specialized alloys are used strategically:

-

Beryllium Copper (Becu): Ofte brukt som innsatser I områder med høy varme av en stålform (f.eks. g., nær porten eller ved dype kjernepinner). Becu tilbyr termisk konduktivitet overlegen stål, Akselerer avkjøling av lokaliserte hotspots og balanserer formens temperaturprofil.

Produksjon av injeksjonsformer

Når stålet er valgt, Den fysiske konstruksjonen begynner. De mold tool is arguably the most complex and precise component in a manufacturing line, stole på høyt spesialiserte teknikker.

Maskineringsprosesser

De geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC -maskinering: Computer Numerical Control (CNC) Fresing er den primære metoden for fjerning av bulkmateriale og å kutte hovedfunksjonene som muggbasen og løpere. Høyhastighet, 5-aksen CNC-maskiner er avgjørende for å kutte komplekse 3D-konturer.

-

Edm (elektrisk utladningsmaskinering): Dette er en ikke-kontakt, Termisk erosjonsprosess som er kritisk for funksjoner som fresingskuttere ikke kan nå. Det brukes til å lage:

-

Skarpe indre hjørner: EDM kan brenne perfekt skarpe indre hjørner som en roterende endefabrikk ikke kan produsere på grunn av sin radius.

-

Dype, fine ribber: Det skaper dypt, tynne funksjoner uten skravling eller brudd.

-

-

Sliping: Brukes til etterbehandling av kritiske overflater som avstengningsområder (der hulrommet og kjernen møtes) og for nøyaktig dimensjoneringskomponenter som guidepinner og ejektorhylser.

Muggmontering og testing

Maskinerte komponenter er nøye samlet. Veiledningspinner er installert, kjølelinjer er trykktestet, og Utkastssystem er sjekket for jevn bevegelse.

-

TOOL TRYOUT: De assembled mold is placed into an injection molding machine for a Tool Tryout . Dette er første løp, Hvor innstillinger blir ringt inn og de første plastdelene (de "første skuddene") produseres og måles. Dette avgjørende trinnet verifiserer alt arbeidet som er utført i design- og simuleringsstadiene.

Vedlikehold og reparasjon av injeksjonsformer

En høyytelsesform er en høyytelsesmidler. Å behandle det som sådan er avgjørende for å minimere langsiktige kostnader.

Forebyggende vedlikehold

Planlagt vedlikehold er ikke omsettelig for lang levetid. Det innebærer vanligvis:

-

Rengjøring: Fjerne gassrester og oppbygging av plast.

-

Smøring: Sikre alle bevegelige komponenter (pinner, Sidehoglinger) are correctly lubricated.

-

Undersøkelse: Kontroller for sprekker, Bruk på avskjedslinjen, og corrosion in the cooling channels.

Feilsøking av vanlige muggproblemer

Moldprodusenter diagnostiserer ofte problemer basert på delfeil:

-

Flash: Plastpressing på avskjedslinjen indikerer utilstrekkelig klemmekraft eller slitasje på avstengningsflatene, krever polering eller reparasjon.

-

Sveiselinjesvikt: Antyder at porten er dårlig plassert, eller materialet trenger høyere temperatur/trykk (pakking).

-

Brennmerker: Indikerer dårlig ventilasjon som må tas opp.

Reparasjonsteknikker

Vanlige reparasjoner inkluderer sveising (ofte lasersveising for presisjon) for å fikse skadede kanter eller bruke EDM for å justere kritiske dimensjoner.

Fantastisk. Vi har dekket designen, analysen, de avanserte systemene og produksjonsprosessen. Det siste trinnet ser frem - hvor går denne bransjen?

Fremtidige trender innen injeksjonsform Design

Injeksjonsformverktøydesign er ikke statisk. Nye teknologier utvikler seg stadig, drevet av etterspørselen etter raskere prototyping, billigere tilpassede deler og smartere produksjon. Disse trendene omdefinerer rollen som muggdesigneren.

Tilsetningsstoffproduksjon for mugginnsatser

Mens du ikke vil trykke på en massiv formbase, Additive Manufacturing (AM) , eller 3D -utskrift, revolusjonerer interne komponenter, nærmere bestemt kjerne- og hulromsinnsatsene.

-

Konform kjøling: De biggest game-changer. AM allows designers to create complex, internal kjølekanals Det følger nøyaktig konturen til delen. Disse kanalene er umulige å maskinere konvensjonelt, men de sikrer utrolig ensartet kjøling, drastisk reduserende warpage og cutting cycle times by up to i noen tilfeller.

-

Rask prototypinginnsatser: AM muliggjør oppretting av lavpris, lavvoluminnsatser for mykt verktøy, slik at designere raskt kan teste designvariasjoner (A/B-testing) før de forplikter seg til dyrt verktøystål.

Smarte former med sensorer

De next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Smarte muggsopp Bruk integrerte sensorer for å gi prosessdata i sanntid.

-

Hulromstrykksensorer: Dese small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Temperatursensorer (termoelementer): Disse overvåkningstemperaturen er plassert i hele hulrommet og kjernen, og gir levende tilbakemeldinger til kjøleenheten for å sikre optimal, balansert avkjøling - det ultimate våpenet mot warpage .

-

RFID/Data Chips: Brukes til øyeblikkelig mugggjenkjenning av støpemaskinen, laster automatisk de riktige prosessparametrene, vedlikeholdshistorikken og tellingen. Dette eliminerer menneskelig feil under muggoppsett.

Automatisering i muggdesign og produksjon

Effektiviteten i verktøybygging øker gjennom mer integrerte digitale arbeidsflyter.

-

Designautomatisering: Avanserte CAD/CAM-systemer bruker kunstig intelligens og regelbasert design for å automatisere repeterende oppgaver, for eksempel å generere trekk vinkler , plassere standard ejektorpinner og ruting kjølekanals . Dette frigjør den erfarne designeren til å fokusere på komplekse problemområder med høy verdi.

-

Robotikk i verktøyproduksjon: Presisjonsroboter brukes i økende grad ved siden av CNC -maskinering og EDM Prosesser for automatisert elektrodeendring og materialhåndtering, minimering av menneskelig interaksjon og øke nøyaktigheten og konsistensen av det endelige verktøyet.

Konklusjon

Oppsummering av viktige designprinsipper

Injeksjonsformverktøydesign er en kompleks balansegang, et skjæringspunkt mellom fysikk, materialvitenskap og grundig ingeniørfag. For å lage et vellykket verktøy - et som kjører pålitelig og lønnsomt - må du mestre grunnleggende:

-

Moldbarhet: Prioritere uniform Veggtykkelse og incorporate sufficient trekk vinkler .

-

Effektivitet: Optimaliser Gatesystem og design robust, balanced kjølekanals For å minimere syklustiden.

-

Pålitelighet: Kompensere nøyaktig for krymping og ensure adequate ventilasjon For å forhindre forbrenningsmerker og korte skudd.

Viktigheten av kontinuerlig læring i muggdesign

De reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like konform kjøling and Smarte muggsopp , kontinuerlig utdanning er ikke valgfritt - det er nødvendig å forbli konkurransedyktig.