Introduksjon

I den intrikate verdenen av moderne produksjon krever produktdesign ofte integrering av flere materialer eller komponenter i en enkelt, sammenhengende enhet. Dette forbedrer ikke bare funksjonalitet og estetikk, men kan også effektivisere montering og redusere de samlede produksjonskostnadene. Når det gjelder plastdeler, skiller tre avanserte injeksjonsstøpingsteknikker seg ut for deres evne til å oppnå denne integrasjonen: Sett inn støping , overmolding , og medforming .

Mens alle tre prosesser utnytter de grunnleggende prinsippene for injeksjonsstøping, skiller de seg betydelig i sin metodikk, materialkombinasjoner, applikasjoner og fordelene de tilbyr. Å forstå disse distinksjonene er avgjørende for ingeniører, designere og produsenter for å velge den optimale prosessen for deres spesifikke prosjektkrav. Et feilstikk i å velge riktig teknikk kan føre til problemer med materiell inkompatibilitet, økte kostnader, kompromittert delytelse eller komplekse sekundære operasjoner.

Denne omfattende guiden vil fordype seg i hver av disse sofistikerte støpeprosessene, og forklare deres unike egenskaper, detaljerte materialene som vanligvis brukes, utforske deres forskjellige applikasjoner på tvers av bransjer og skissere deres respektive fordeler og ulemper.

Sett inn støping

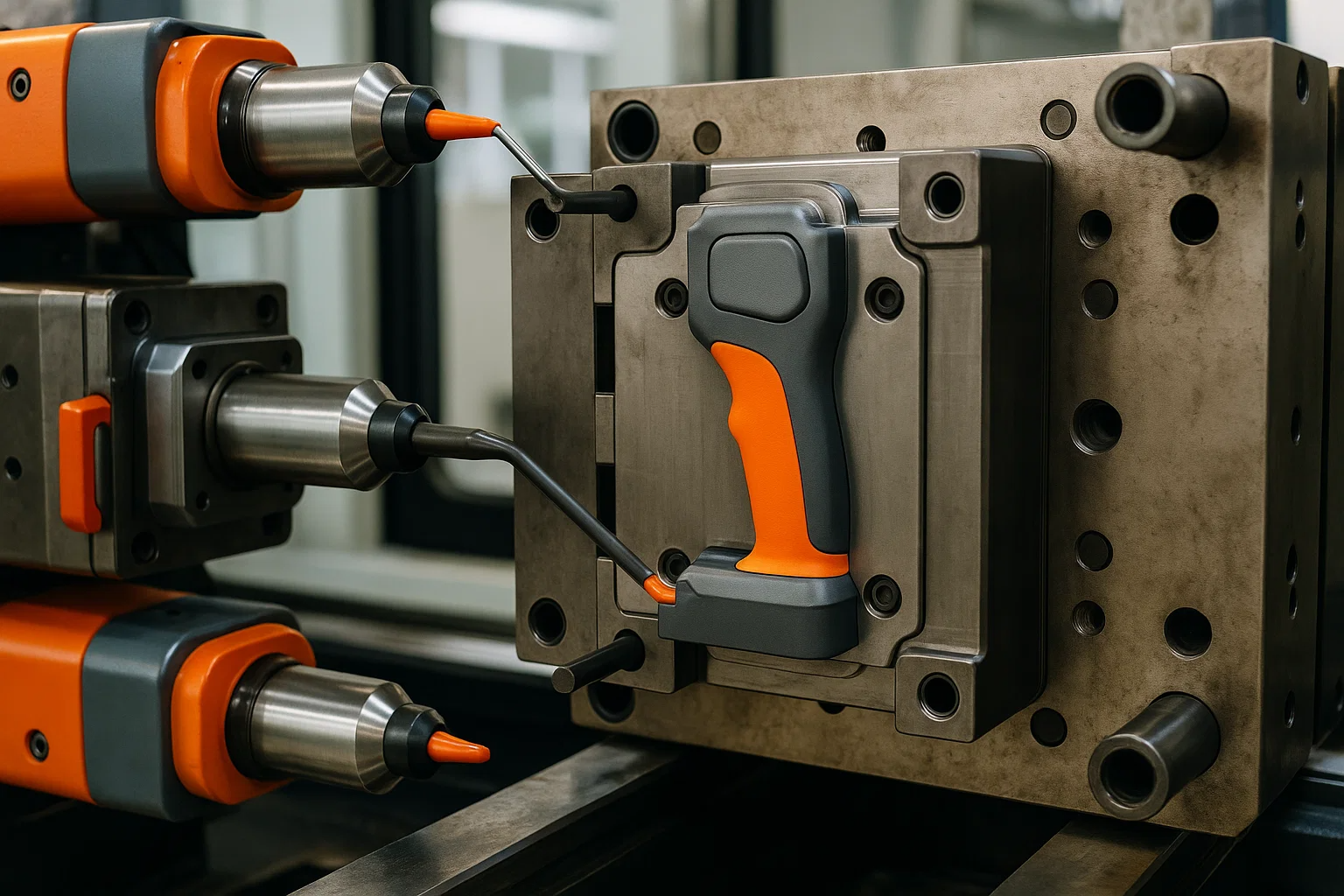

Sett inn støping er en svært allsidig injeksjonsstøpingsprosess der forhåndsformet komponenter, kjent som innsatser, blir plassert i et formhulrom og deretter injiseres plastmateriale rundt dem. Den smeltede plasten flyter og stivner, innkapsling eller liming med innsatsen, og skaper effektivt en enkelt, integrert del. Innlegget blir et integrert, funksjonelt eller strukturelt element i det endelige støpte produktet.

Prosessoversikt

Innsettingsprosessen involverer typisk følgende trinn:

-

Sett inn forberedelse: Innlegg, som kan lages av forskjellige materialer som metall, keramikk eller til og med forhåndsstøpte plastdeler, tilberedes. Dette kan omfatte rengjøring, forvarming eller påføring av en lim/grunning hvis det er nødvendig med forbedret liming.

-

Sett inn plassering: De forberedte innleggene er nøyaktig plassert i formhulen. Dette kan gjøres manuelt for lavvolumproduksjon eller mer ofte i innstillinger med høyt volum, automatisk ved hjelp av robotarmer, pick-and-place-enheter eller spesialiserte fôringssystemer for å sikre nøyaktig og repeterbar plassering.

-

Muggklemme: Når innsatsene er på plass, er mugghalvdelene sikkert klemt sammen.

-

Materialinjeksjon: Smeltet plast (termoplastisk eller termosett) injiseres under høyt trykk i formhulen, strømmer rundt og innkapsling av innleggene. Materialet fyller alle hulrom, og skaper en sterk binding eller mekanisk lås med innsatsen.

-

Kjøling og størkning: Plastmaterialet avkjøles og stivner rundt innsatsen, og tar form av mugghulen.

-

Utkast: Formen åpnes, og den ferdige delen, med den integrerte innsatsen, blir kastet ut.

Materialer som ofte brukes

Sett inn støping er kompatibel med et bredt spekter av materialer for både innsatsen og overmoldingsmaterialet:

-

For innlegg:

-

Metaller: Messing, rustfritt stål, aluminium, kobber (f.eks. Gjengede innlegg, pinner, kontakter, sjakter). Disse gir styrke, konduktivitet eller slitasje motstand.

-

Plast: Andre forhåndsstøpte plastkomponenter (f.eks. Filtre, linser, gir).

-

Keramikk: For spesifikke elektriske eller termiske egenskaper.

-

Glass: For linser eller optiske komponenter.

-

Elektroniske komponenter: PCB, sensorer, kontakter.

-

-

For det støpte materialet (plast):

-

Termoplast: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. Valget avhenger av den nødvendige styrken, temperaturmotstanden, kjemisk motstand og estetiske egenskaper.

-

Termoseter: Mindre vanlig, men brukt til spesifikke høyytelsesapplikasjoner der varmebestandighet eller kjemisk inerthet er kritisk.

-

Applikasjoner

Sett inn støping brukes mye på tvers av mange bransjer for en rekke produkter:

-

Elektroniske komponenter: Koblinger, brytere, sensorer, kretskortinnkapsling, magnetventiler, terminalblokker, ofte integrerer metallpinner eller ledninger i plasthus.

-

Medisinsk utstyr: Kirurgiske instrumenter (integrering av metallblader eller tips i plasthåndtak), diagnostiske utstyrskomponenter, væskekontakter, hus for elektronisk medisinsk utstyr.

-

Bildeler: Bussinger, lagre, tannhjul, elektroniske hus, brytere, dashbordkomponenter, ofte integrerer metallinnsatser for holdbarhet eller funksjonalitet.

-

Forbrukerelektronikk: Knapper, knotter, håndtak, hus for håndholdte enheter, inkorporering av metallkontakter eller strukturelle elementer.

-

Industrielle komponenter: Høpsrike med metallknutepunkter, kontrollknotter med gjengede innlegg, filtreringssystemer.

Fordeler

-

Forbedret delstyrke og holdbarhet: Metallinnsatser forbedrer strukturell integritet, slitestyrke og trådstyrke på plastdeler betydelig.

-

Redusert monteringstid og kostnader: Ved å integrere flere komponenter i et enkelt støpetrinn, elimineres eller drastisk redusert sekundærmonteringsoperasjoner (som skruing, liming eller sveising), noe som fører til betydelig arbeidskraft og kostnadsbesparelser.

-

Forbedret funksjonalitet: Tillater kombinasjonen av egenskaper fra forskjellige materialer (f.eks. Styrken til metall med de lette eller isolative egenskapene til plast).

-

Kompakt design: Muliggjør å skape mindre, mer integrerte deler, noe som er avgjørende for miniatyrisering innen elektronikk og medisinsk utstyr.

-

Kostnadseffektiv for produksjon med høyt volum: Mens de innledende verktøykostnadene kan være moderate, gjør effektivitetsgevinstene i løp med høyt volum det veldig økonomisk.

Ulemper

-

Potensial for å sette inn skader under støping: Delikate eller tynne innlegg kan bøyes, deformeres eller skades av det høye trykket til den injiserte smeltede plasten.

-

Begrenset designfleksibilitet (for innlegg): Utformingen av selve innsatsen må være robust nok til å motstå formingsprosessen. Funksjoner som forhindrer rotasjon eller uttrekking (f.eks. Knurls, underskjæringer) må innarbeides i innsatsdesignet.

-

Sett inn forberedelse og plasseringskompleksitet: For komplekse eller veldig små innlegg kan manuell plassering være treg og dyr. Automatiserte systemer krever betydelige innledende investeringer og oppsettstid.

-

Økt verktøykompleksitet og kostnad: Former må være designet med funksjoner for nøyaktig å holde innsatsene på plass under injeksjon, og potensielt øke muggdesign og produksjonskostnader sammenlignet med en enkel injeksjonsform.

-

Hensyn for materiell kompatibilitet: Riktig vedheft eller mekanisk lås mellom innsatsen og plasten må sikres for å forhindre løsring eller delaminering, spesielt under stress eller temperatursvingninger.

Overmolding

Overmolding er en injeksjonsstøpingsprosess der et lag med ett materiale (overmold materiale) er støpt over en eksisterende, forhåndsformet del (underlaget eller første skuddet). Denne prosessen skaper en enkelt, integrert komponent med distinkte materialegenskaper på forskjellige overflater, og forbedrer ofte estetikk, ergonomi eller funksjonalitet. I motsetning til innsetting av støping der innsatsen er en egen komponent, i overmolding, er selve underlaget typisk en plastdel som allerede er støpt.

Prosessoversikt

Overmolding kan oppnås gjennom forskjellige metoder, men kjerneprinsippet involverer to eller flere distinkte støpetrinn:

-

Substrat (første skudd) støping: Basisdelen, eller underlaget, er injeksjonsstøpt ved hjelp av et stivt materiale (f.eks. ABS, PC, nylon). Denne delen har lov til å avkjøle og stivne.

-

Substratoverføring:

-

To-shot (multi-shot) overmolding: I sterkt automatiserte prosesser forblir underlagsdelen i formen eller roteres til et andre hulrom i den samme spesialiserte multi-shot støpemaskinen. Dette er den mest effektive metoden for produksjon med høyt volum.

-

Sett inn overmolding (manuell eller robot): For mindre komplekse geometrier eller lavere volumer blir den ferdige underlagsdelen manuelt eller robotisk overført fra en form (eller støpemaskin) til en annen form (eller et annet hulrom i samme maskin) der overmold materialet blir injisert.

-

-

Overmold materialinjeksjon: Det andre, ofte mykere eller mer fleksible materialet (f.eks. TPE, TPU) blir deretter injisert i det andre hulrommet, strømmer over og binding til spesifikke områder i det forhåndsstøpte underlaget.

-

Kjøling og størkning: Overmold materialet avkjøles og stivner, og danner en sterk kjemisk eller mekanisk binding med underlaget.

-

Utkast: Den ferdige, overmoldede delen blir kastet ut fra formen.

Materialer som ofte brukes

Valg av materialer er kritisk i overmolding for å sikre riktig vedheft, ønsket estetikk og funksjonell ytelse.

-

For underlaget (første skudd): Typisk stiv termoplast som gir strukturell integritet. Vanlige valg inkluderer:

-

ABS (Akrylonitril Butadiene Styrene)

-

Polykarbonat (PC)

-

Nylon (PA)

-

Polypropylen (pp)

-

Polyetylen med høy tetthet (HDPE)

-

Akryl (PMMA)

-

-

For overmold (andre skudd): Ofte mykere, elastomere eller estetisk distinkte materialer som binder seg godt til underlaget. Vanlige valg inkluderer:

-

Termoplastiske elastomerer (TPES): En bred klasse inkludert TPU -er (termoplastiske polyuretaner), TPV -er (termoplastiske vulcanizates), Copes (Copolyester Elastomers) og andre. Disse gir myke berørings-, grep-, tetnings- eller vibrasjonsdempende egenskaper.

-

Termoplastiske polyuretaner (TPUer): Utmerket slitasje motstand, elastisitet og god vedheft for mange stiv plast.

-

Mykere karakterer av polypropylen (PP) eller polyetylen (PE): For applikasjoner som krever en annen tekstur eller farge uten behov for en gummilignende følelse.

-

Annen plast: Noen ganger blir en annen stiv plast overmalt for multifylt- eller multi-tekstureffekter uten et myk berøringskrav.

-

Applikasjoner

Overmolding brukes mye i forskjellige bransjer for å tilføre verdi, funksjonalitet og appellere til produkter:

-

Myk-berøring grep: Verktøyhåndtak (elektroverktøy, håndverktøy), tannbørstehåndtak, barberhøvelgrep, sportsutstyr, innvendige grep om biler og forbrukerelektroniske foringsrør der et behagelig, sklisete grep er ønsket.

-

Sel og pakninger: Opprette integrerte tetninger på kabinetter, luer eller elektroniske enheter for å gi vann- eller støvmotstand, og eliminere behovet for separate O-ringer eller pakninger.

-

Innkapsling og beskyttelse: Beskytte sensitive elektroniske komponenter, medisinske instrumenter eller delikate mekanismer mot påvirkning, fuktighet eller kjemikalier.

-

Vibrasjonsdemping: Integrering av mykere materialer for å absorbere støt og vibrasjoner i bildeler, elektroniske enheter eller apparatkomponenter.

-

Forbedret estetikk: Opprette flerfargede eller flerteksturerte deler for forbedret visuell appell, merkevarebygging eller taktil differensiering (f.eks. Kontrasterende fargeknapper på en fjernkontroll).

-

Medisinsk utstyr: Kirurgiske instrumenthåndtak, kontaktflater for pasientkontakt og fleksible slangekontakter.

Fordeler

-

Forbedret estetikk og ergonomi: Oppretter deler med forbedret taktil følelse, komfortable grep og design med flere farger/tekstur, noe som forbedrer brukeropplevelsen og produktappellen betydelig.

-

Forbedret grep og sklisikre egenskaper: Ideell for håndtak og overflater som krever et sikkert grep, selv når det er vått.

-

Tetningsfunksjoner: Eliminerer behovet for separate pakninger eller tetninger, reduserer monteringstrinn og potensielle lekkasjebaner, noe som fører til kostnadsbesparelser og forbedret ytelse.

-

Vibrasjon og støtdemping: Det mykere overmold materiale kan effektivt dempe vibrasjoner og absorbere påvirkning, og beskytte interne komponenter.

-

Design frihet: Tillater komplekse geometrier og funksjonell integrasjon som vil være vanskelig eller umulig med enkeltskuddstøping.

-

Reduserte monteringskostnader: Ved å integrere flere materialer i en enkelt prosess, blir sekundære operasjoner som liming, festing eller manuell montering av grep minimert eller eliminert.

Ulemper

-

Problemer med materiell kompatibilitet: Å oppnå en sterk binding mellom underlaget og overmold materiale er kritisk. Inkompatible materialer kan føre til delaminering, varpage eller dårlig vedheft. Nøye materialvalg og noen ganger er kjemiske bindingsmidler nødvendig.

-

Potensial for delaminering: Hvis materialkompatibilitet eller prosesseringsforhold ikke er optimalisert, kan overmoldlaget skille seg fra underlaget, og kompromittere delens integritet.

-

Mer kompleks verktøy: Overmoldverktøy er iboende mer komplekse enn enkeltskuddsformer, spesielt for to-skuddsystemer, noe som fører til høyere innledende verktøykostnader og lengre ledetider.

-

Lengre syklustider (for noen metoder): Mens to-shot overmolding er effektiv, kan metoder som involverer manuell overføring av deler øke syklustider betydelig sammenlignet med enkel injeksjonsstøping.

-

Krympende forskjeller: Ulike krympingshastigheter mellom underlaget og overmold materialer kan føre til varpage eller indre påkjenninger i den siste delen.

-

Blits- og forurensningsproblemer: Å sikre ren overføring og forhindre blitz av det første materialet inn i det andre hulrommet krever presis muggdesign og prosesskontroll.

Co-molding (multi-shot molding)

Medforming, ofte om hverandre kalt multi-shot støping, to-skuddstøping eller multikomponentinjeksjonsstøping, er en avansert produksjonsprosess som gir mulighet for samtidig eller sekvensiell injeksjon av to eller flere forskjellige materialer til en enkelt form i en enkelt støpesyklus. Denne teknikken produserer svært integrerte, multimateriale deler, og eliminerer behovet for separate monteringstrinn og muliggjør komplekse design med varierende materialegenskaper i en enkelt komponent.

Prosessoversikt

Kjernen i medforming ligger i bruk av spesialiserte injeksjonsstøpemaskiner utstyrt med flere injeksjonsenheter og ofte en roterende plating eller kjerne:

-

Første materialinjeksjon: Det første materialet (f.eks. En stiv plast) injiseres i en del av formhulen for å danne den innledende delen eller underlaget.

-

Mold rekonfigurasjon/rotasjon:

-

Roterende plate/kjerne: I de vanligste to-skuddsystemene roterer formkjernen (eller en plating som inneholder flere hulrom) for å presentere den delvis støpte delen til en andre injeksjonsenhet.

-

Core-Back/Sliding Core: I noen systemer forskyves en glidende kjerne- eller kjernemekanisme for å skape et nytt hulrom for det andre materialet, uten å rotere hele formen.

-

-

Andre materialinjeksjon: Mens det første materialet fremdeles er i formen (og noen ganger fremdeles varmt), blir det andre materialet (f.eks. En myk TPE, en annen fargeplast eller en annen funksjonell plast) injisert i det nydannede eller utsatte hulrommet, binding til det første materialet.

-

Påfølgende injeksjoner (for multi-shot): For deler som krever tre eller flere materialer, gjentar denne prosessen med ytterligere injeksjonsenheter og muggkonfigurasjoner.

-

Kjøling og størkning: Alle materialer avkjøles og stivner sammen i enkeltformen.

-

Utkast: Den fullstendig dannede, multimateriale delen blir kastet ut fra formen.

Typer medforming

Mens "co-molding" er et bredt begrep, inkluderer de mest fremtredende typene:

-

To-skuddstøping (2K støping): Dette er den mest utbredte formen for co-forming, som involverer to forskjellige materialer som er injisert sekvensielt innenfor samme maskin og form. Det er mye brukt til å lage deler med myke berøringsgrep, estetikk med flere farger eller integrerte tetninger.

-

Multikomponentstøping: En forlengelse av to-skudd, som involverer tre eller flere forskjellige materialer. Dette krever mer komplekse maskiner og muggdesign.

-

Saminjeksjonsforming: En distinkt type der to (eller flere) materialer blir injisert samtidig Gjennom den samme porten, som ofte skaper en "sandwich" -struktur. For eksempel er et kjernemateriale (f.eks. Resirkulert plast) omgitt av et hudmateriale (f.eks. Virginplast for estetikk eller spesifikke egenskaper). Dette er utmerket for materialbesparelser eller oppnå unike materialgradienter.

-

Overmolding (som en form for medforming): Mens de diskuteres separat på grunn av dens distinkte anvendelse, er overmolding, når den utføres på en multi-shot-maskin uten å fjerne delen, teknisk sett en form for medforming.

Materialer som ofte brukes

Medforming gir mulighet for et stort utvalg av materialkombinasjoner, først og fremst termoplast og termoplastiske elastomerer:

-

Termoplastiske termoplastiske kombinasjoner:

-

Forskjellige farger: For eksempel stivt abs i svart med stivt abs i hvitt for flerfargede knapper eller nøkkelkaps.

-

Ulike stivheter: F.eks. Rigid polykarbonat for en strukturell ryggrad med en litt mer fleksibel nylon for et levende hengsel eller snap-fit-funksjon.

-

Forskjellige egenskaper: For eksempel en klar akryl for et objektiv med en ugjennomsiktig abs for huset.

-

-

Termoplastisk-termoplastiske elastomer (TPE) kombinasjoner:

-

Dette er ekstremt vanlig for myke berøringsgrep (f.eks. Stiv PC eller ABS med myke TPE/TPU), integrerte tetninger eller vibrasjonsdempende funksjoner.

-

-

Materialkompatibilitet: Suksessen med å forme seg sterkt avhengig av den kjemiske og fysiske kompatibiliteten mellom de valgte materialene for å sikre sterk vedheft og forhindre delaminering. Faktorer som smeltetemperatur, viskositet og kjemisk affinitet er kritiske hensyn.

Applikasjoner

Medforming revolusjonerer produktdesign på tvers av forskjellige sektorer, noe som muliggjør svært funksjonelle og estetisk tiltalende komponenter:

-

Flerfargede deler: Tastaturer, fjernkontroller, interiørknapper for biler, kontrollpaneler og leker, der forskjellige farger er integrert uten maling eller sekundærmontering.

-

Deler med varierende stivhet/taktile soner: Kraftverktøyhåndtak med stive kjerner og myke berøringsgrep, medisinske utstyrshus med både strukturelle og ergonomiske soner, bilindustrien som kombinerer harde og myke teksturer (f.eks. Dashboards, dørpaneler).

-

Komplekse geometrier med integrerte funksjoner:

-

Integrerte seler og pakninger: Eliminere separate tetningskomponenter i elektronikk, bilsensorer eller husholdningsapparater.

-

Levende hengsler: Lage fleksible hengsemekanismer i stive deler.

-

Innkapsling: Beskytte delikate indre elektronikk eller sensorer med et robust ytre skall.

-

Optiske komponenter: Ved å kombinere klare linser med ugjennomsiktige hus.

-

-

Bilindustri: Interiørtrim, rattkomponenter, kontrollknotter, Weathertripping og speilhus som integrerer flere materialer for estetikk, følelse og funksjon.

-

Medisinsk utstyr: Kirurgiske verktøyhåndtak, diagnostiske utstyrshus, bærbare medisinske sensorer som krever integrerte myke komponenter for pasientkomfort eller tetning.

-

Forbrukerelektronikk: Mobiltelefonhus, bærbare enheter, hodetelefoner og spillkontrollere med integrerte myke berøringsområder eller design med flere farger.

Fordeler

-

Større designfrihet og kompleksitet: Lar designere lage deler med svært intrikate geometrier og varierende materialegenskaper i en enkelt komponent, noe som muliggjør innovative produktfunksjoner.

-

Funksjonell integrasjon: Kombinerer flere funksjoner til en enkelt del (f.eks. Struktur, grep, tetning, farge), reduserer deletall og forenkling av materialregninger.

-

Eliminering av sekundære operasjoner: Reduserer eller eliminerer behovet for behovet for monteringstrinn etter støpt montering som liming, sveising, maling eller festing av separate pakninger, noe som fører til betydelig arbeidskraft og kostnadsbesparelser.

-

Forbedret delkvalitet og ytelse: Oppnår sterke, konsistente bindinger mellom materialer, noe som fører til mer holdbare deler med forbedrede ytelsesegenskaper (f.eks. Bedre tetning, forbedret ergonomi).

-

Redusert total syklustid (mot separat støping og montering): Mens maskinsyklusen i seg selv kan være lengre enn enkeltskudd, gjør eliminering av monteringstrinn den totale produksjonsprosessen mye raskere og mer effektiv.

-

Kostnadseffektiv for produksjon med høyt volum: Den første investeringen er høy, men langsiktige besparelser fra redusert montering og forbedret effektivitet gjør det veldig økonomisk for masseproduksjon.

Ulemper

-

Høye verktøykostnader: Former for samstøping er usedvanlig kompliserte, og krever presis maskinering, ofte flere porter og sofistikerte roterende eller glidemekanismer. Dette fører til betydelig høyere innledende verktøykostnader sammenlignet med enkeltskuddsformer.

-

Kompleks prosesskontroll: Å oppnå optimal binding og materialstrøm krever presis kontroll over flere injeksjonsenheter, temperaturer, trykk og muggbevegelser. Dette krever dyktige operatører og avanserte maskiner.

-

Begrensninger i materialkompatibilitet: Å velge materialer som binder seg godt kjemisk og har kompatible prosesseringstemperaturer og krympingshastigheter er avgjørende og kan være utfordrende. Dårlig kompatibilitet fører til delaminering, varpage eller stress.

-

Lengre utviklingssykluser: På grunn av kompleksiteten i verktøy og prosessoppsett, kan den første utviklings- og prototypingfasen være mer omfattende.

-

Større maskinens fotavtrykk: Multi-shot-maskiner er generelt større og dyrere enn standard injeksjonsstøpemaskiner.

-

Begrensede materialkombinasjoner: Selv om det er allsidige, er ikke alle materielle kombinasjoner mulig eller praktisk på grunn av kompatibilitetsproblemer.

Sammenligningstabell

For å hjelpe til med å tydeliggjøre skillene og hjelpe til med beslutningstaking, gir tabellen nedenfor en sammenligning ved siden av side av innsatsstøping, overmolding og co-forming på tvers av forskjellige kritiske parametere.

| Funksjon / prosess | Sett inn støping | Overmolding | Co-molding (multi-shot molding) |

| Definisjon | Støping av plast rundt en forhåndsformet ikke-plastisk eller eksisterende komponent (sett inn). | Støping et annet materiale (ofte mykere/forskjellig) over en eksisterende plastdel (underlag). | Støping to eller flere forskjellige materialer i en enkelt del innenfor en støpesyklus. |

| Substrat/innsettingstype | Forandret ikke-plast (metall, keramikk, elektronikk, etc.) eller en tidligere støpt plastdel behandlet som en innsats. | Forstøpt plastdel (stivt underlag) som det andre materialet former seg på. | To eller flere forskjellige materialer støpt sekvensielt/samtidig i samme maskin. |

| Prosessstrøm | 1. Sett inn plassering. 2. Plastinjeksjon rundt innsatsen. 3. Utkast. | 1. Substratstøpt. 2. Substrat overført til andre hulrom/form. 3. Andre materiale injisert på underlag. 4. Utkast. | 1. Første materiale injisert. 2. Mold rekonfigurerer (roterer/lysbilder). 3. andre materiale injisert. 4. (Gjenta for flere skudd). 5. Utkast. |

| Typiske materialer | Innlegg: metall, keramikk, glass, elektronikk. Støpt: Termoplast (ABS, Nylon, PC, PP). | Substrat: Rigid termoplast (ABS, PC, Nylon, PP). Overmold: TPES, TPUer, mykere plast. | Ulike kompatible termoplastiske termoplastiske eller termoplastiske TPE-kombinasjoner. |

| Key Application Focus | Delarmering, elektrisk ledningsevne, forbedret trådstyrke, integrering av elektronikk. | Myk-berøringsgrep, ergonomiske forbedringer, integrerte tetninger, vibrasjonsdemping, estetisk differensiering. | Flerfargede deler, integrerte seler, varierende stivhetssoner, kompleks funksjonell integrasjon uten montering. |

| Fordeler | Forbedret styrke, redusert montering, kostnadseffektiv for høyt volum, kompakt design. | Forbedret estetikk/ergonomi, forbedret grep, integrert tetning, vibrasjonsdemping, redusert montering. | Større designfrihet, funksjonell integrasjon, eliminering av sekundære operasjoner, høy kvalitet. |

| Ulemper | Potensiell innsatsskader, begrenset innsatsdesignfleksibilitet, kompleks innsatsplassering, spesifikk verktøy. | Materialkompatibilitetsutfordringer, potensiell delaminering, mer komplekse verktøy, krympingsforskjeller. | Svært høye verktøykostnader, kompleks prosesskontroll, streng materialkompatibilitet, lengre utviklingssykluser. |

| Verktøykompleksitet | Moderat til høy (må holde innlegg) | Høyt (krever to hulrom eller formendringer) | Veldig høy (multi-stasjonsformer, roterende plater, flere injeksjonsenheter) |

| Typisk maskin | Standard injeksjonsstøpemaskin (ofte med automatisering for innsatsplassering). | Standard IMM (med automatisering for overføring) eller spesialisert 2K/Multi-Shot IMM. | Spesialisert 2K/multi-skudd injeksjonsstøpemaskin. |

| Kostnad (innledende) | Moderat til høy | Høy | Veldig høyt |

| Kostnad (per del, høy vol.) | Lav til moderat (på grunn av monteringsbesparelser) | Moderat (på grunn av forsamlingsbesparelser) | Lav (mest kostnadseffektivt på grunn av ingen montering) |

| Primær obligasjonstype | Mekanisk sammenlås, vedheft | Kjemisk/mekanisk vedheft | Kjemisk/mekanisk vedheft |

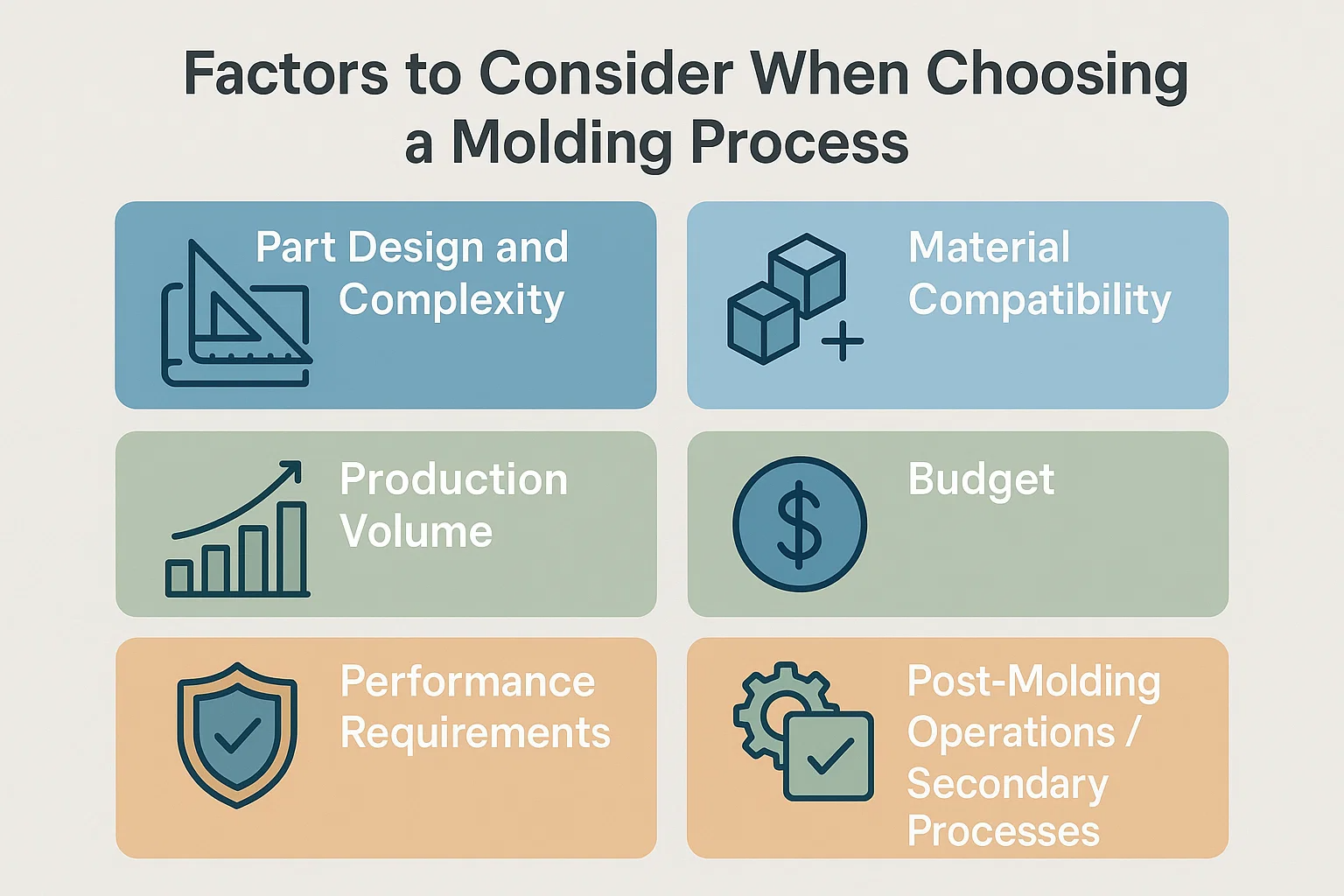

Faktorer du må vurdere når du velger en støpeprosess

Å velge den mest passende støpingsprosessen blant innsatsstøping, overmolding og co-molding er en kritisk beslutning som påvirker produktytelsen, produksjonseffektivitet og generelle kostnader. En grundig evaluering av flere viktige faktorer er essensielt før du forplikter deg til en spesifikk teknikk.

1. Del design og kompleksitet

-

Geometri og integrasjon:

-

Sett inn støping: Ideell når du trenger å integrere diskrete, forhåndsformet komponenter (ofte ikke-plast som metall eller elektronikk) i en plastdel. Tenk på om innsatsenes form kan holdes sikkert i formen og tåler injeksjonstrykk.

-

Overmolding: Best egnet for å legge til et mykere, mer ergonomisk eller estetisk distinkt lag på en eksisterende plastsubstrat . Evaluer om det overmold materialet kan flyte rent over underlagets konturer uten å fange luft eller lage tomrom.

-

Medforming: Tilbyr den høyeste designfriheten for å integrere flere plastbaserte materialer direkte i en prosess. Det er utmerket for komplekse flerfargede funksjoner, integrerte seler eller deler med varierende stivhetssoner.

-

-

Dimensjonale toleranser: Alle metoder krever nøye vurdering av materialkrymping, spesielt når du kombinerer forskjellige materialer. Spesielt medforming krever presis kontroll på grunn av at flere materialer som styrker samtidig.

-

Funksjonelle krav: Hvilke spesifikke egenskaper trenger hver del av komponenten? Er det styrke, grep, forsegling, elektrisk ledningsevne eller estetikk? Dette vil påvirke materialvalget og dermed prosessen.

2. Materiell kompatibilitet

-

Vedheft: Dette er viktig, spesielt for overmolding og medforming. De valgte materialene må danne en sterk kjemisk eller mekanisk binding for å forhindre delaminering eller separasjon over tid. Forskningsspesifikke materialkarakterer og deres kompatibilitet (f.eks. Spesifikke TPE -karakterer for binding med PC eller Nylon).

-

Behandlingstemperaturer: Smeltetemperaturene til de forskjellige materialene skal være kompatible. Ved overmolding og co-forming må det andre materialets smeltetemperatur ikke være så høy at det skader eller deformerer det første materialet (underlag).

-

Krympingsrater: Ulike krympingshastigheter mellom kombinert materiale kan føre til skjev, indre påkjenninger eller dårlig dimensjonell stabilitet i siste del. Ingeniører bruker ofte simuleringsprogramvare for å forutsi og dempe disse problemene.

3. Produksjonsvolum

-

Lavt til middels volum:

-

Sett inn støping (manuell plassering): Kan være levedyktig for lavere volumer der kostnadene for automatisert innsatsplassering ikke er berettiget.

-

Overmolding (manuell overføring): Tilsvarende, hvis deler overføres manuelt mellom muggsopp, kan det passe til lavere produksjonsløp, selv om arbeidskraftskostnadene blir en faktor.

-

-

Høyt volum:

-

Automatisert innsatsstøping: Viktig for støping av høyt volum for å opprettholde effektivitet og presisjon.

-

To-shot (multi-shot) overmolding & co-molding: Disse prosessene er spesielt designet for produksjon med høyt volum, høyeffektivitet. Den betydelige forhåndsverktøyet og maskininvesteringen amortiseres over millioner av deler, noe som gjør dem ekstremt kostnadseffektive per stykke.

-

4. Budsjett

-

Opprinnelige verktøykostnader:

-

Sett inn støping: Vanligvis moderat til høy, ettersom formen trenger funksjoner for å sikre innsatsene.

-

Overmolding: Høy, spesielt for multikavitet eller roterende former.

-

Medforming: Den høyeste, på grunn av den ekstreme kompleksiteten av multi-skuddformer og spesialiserte maskiner.

-

-

Maskininvestering: Multi-shot injeksjonsstøpemaskiner som kreves for sammolding og integrert overmolding er betydelig dyrere enn standardmaskiner.

-

Per delekostnad: Mens startkostnadene er høye for avanserte metoder, kan eliminering av sekundære operasjoner (montering, maling, forsegling) redusere kostnadene per del i høye volumproduksjoner, noe som fører til total besparelse.

5. Krav til ytelse

-

Holdbarhet og levetid: Trenger delen å tåle tøffe miljøer, gjentatt bruk eller spesifikke belastninger? Dette påvirker materialt valg og integriteten til bindingen mellom materialer.

-

Miljøfaktorer: Vil delen bli utsatt for kjemikalier, UV -lys, ekstreme temperaturer eller fuktighet? Materialvalg og bindingsmekanismer må redegjøre for disse forholdene.

-

Estetikk: Er et spesifikt utseende, følelse eller fargekombinasjon kritisk for produktets markedsappell? Overmold og co-molding Excel til å levere integrerte estetiske funksjoner.

-

Sertifiseringer/standarder: For bransjer som medisinsk eller bilindustri, må spesifikke materialegenskaper og produksjonsprosesser oppfylle strenge regulatoriske standarder.

6. Drift / sekundære prosesser etter molding / sekundære prosesser

-

En av de viktigste driverne for å velge disse avanserte støpeteknikkene er reduksjon eller eliminering av montering etter støpt form.

-

Sett inn støping: Reduserer montering av festemidler, gjennomføringer osv.

-

Overmolding & co-molding: Kan eliminere manuell liming av grep, montering av seler eller maleri for flerfargede deler.

-

-

Evaluer de sanne "totale eierkostnadene" ved å ta faktorering i ikke bare støpekostnader, men også arbeidskraft, utstyr og kvalitetskontroll forbundet med sekundærvirksomhet. Den høyere innledende investeringen i avansert støping kan ofte betale for seg selv ved å redusere disse påfølgende kostnadene drastisk.

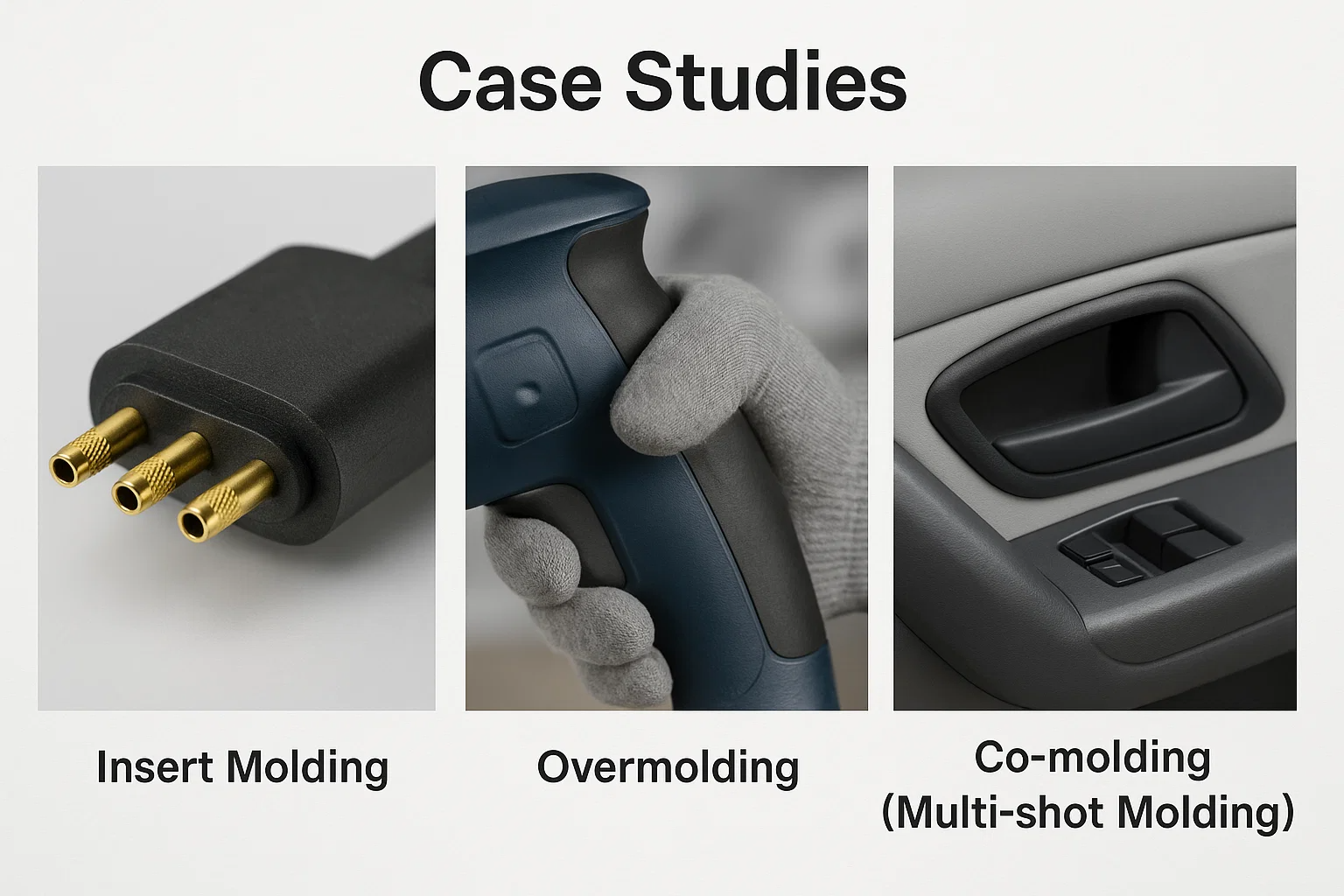

Casestudier

For å illustrere den praktiske anvendelsen og fordelene med hver støpingsprosess, la oss utforske eksempler i den virkelige verden der innsatsing, overmolding og co-molding har blitt benyttet for å lage innovative og effektive produkter.

Sett inn støping: elektroniske kontakter

Utfordring: En produsent av forbrukerelektronikk som trengs for å produsere svært pålitelige USB-C-kontakter. Kontakten krevde robuste metallpinner for elektrisk ledningsevne og strukturell integritet, integrert sømløst i et plasthus som ville gi isolasjon og et sikkert grensesnitt med enheter. Tradisjonell montering av individuelle pinner i en plasthus var treg, utsatt for feiljustering og kostbar på grunn av manuell arbeidskraft.

Løsning: Selskapet valgte Sett inn støping . Presisjonsmachinerte messingpinner ble forhåndsformet og ble deretter automatisk plassert i en multikavitetsform. Molten flytende krystallpolymer (LCP), valgt for sine utmerkede elektriske isolasjonsegenskaper, dimensjonsstabilitet og høye temperaturmotstand, ble deretter injisert rundt pinnene.

Resultat: Denne prosessen tillot å lage hundretusener av svært konsistente, holdbare og nøyaktig justerte USB-C-kontakter per dag. Den sterke mekaniske låsen mellom LCP og de knurlede trekkene på messingstiftene sikret eksepsjonell uttrekksstyrke og langsiktig pålitelighet. Eliminering av manuell innsetting av pinnene reduserte produksjonskostnadene og monteringstiden betydelig, samtidig som den samlede kvaliteten og miniatyriseringen av kontakten forbedret.

Overmold: Power Tool Handles

Utfordring: Et ledende elektroverktøyfirma hadde som mål å forbedre ergonomien, grepet og brukerkomforten til de trådløse øvelsene. De eksisterende håndtakene, laget utelukkende av stiv ABS -plast, ble glatte når hendene var svette eller fete, noe som førte til brukerutmattelse og potensielle sikkerhetsproblemer. Å legge til et eget gummi grep var et ekstra monteringstrinn og resulterte noen ganger i limfeil over tid.

Løsning: Produsenten implementert overmolding ved hjelp av en to-skudd injeksjonsstøpingsprosess. Først ble det strukturelle håndtakskroppen støpt fra en holdbar, stiv ABS -plast. Dette stive "underlaget" ble deretter rotert innenfor den samme støpemaskinen til et andre hulrom. Her ble et mykt, elastomer termoplastisk vulcanizate (TPV) injisert over spesifikke områder av ABS-håndtaket, og dannet et behagelig, sklisiktende grep.

Resultat: De overmoldede håndtakene ga overlegen grep, betydelig forbedret brukerkomfort og forbedret sikkerhet, spesielt i krevende arbeidsmiljøer. Den kjemiske og mekaniske bindingen mellom ABS og TPV sikret utmerket vedheft, og forhindret delaminering selv etter langvarig tung bruk. Denne integrerte løsningen eliminerte behovet for separat grep -montering, effektivisering av produksjonsprosessen og reduserte de samlede produksjonskostnadene mens du leverer en førsteklasses brukeropplevelse.

Co-molding (multi-shot molding): Automotive interiørkomponenter

Utfordring: En billeverandør forsøkte å produsere en sofistikert bildørpanelkomponent som integrerte flere funksjoner og estetikk, inkludert en hard strukturell base, en myk berøring og distinkte fargede knapper for vinduskontroller. Tradisjonelt involverte dette å forme flere separate deler og deretter montere dem, noe som førte til komplekse forsyningskjeder, potensielle passerforhold og høyere arbeidskraftskostnader.

Løsning: Leverandøren vedtok en co-molding (multi-shot molding) Prosess ved hjelp av en spesialisert tre-skudd injeksjonsstøpemaskin.

-

Skudd 1: Et stivt, glassfylt polypropylen (PP) ble injisert for å danne den strukturelle ryggraden i dørpanelet og basen for knappene.

-

Skudd 2: En myk berøring av termoplastisk polyuretan (TPU) ble injisert på bestemte områder for å skape den komfortable armlenoverflaten og andre ergonomiske soner.

-

Skudd 3: En kontrasterende farget, UV-stabilisert ABS ble injisert for å danne de distinkte vinduskontrollknappene direkte på den stive PP-basen.

Resultat: Denne avanserte co-molding-tilnærmingen muliggjorde produksjon av en meget integrert, multimateriale dørpanelkomponent i en enkelt, kontinuerlig prosess. Den oppnådde overlegen estetisk kvalitet med sømløse overganger mellom materialer og farger, samtidig som de sikret holdbare mekaniske og kjemiske bindinger. Den betydelige reduksjonen i delvis antall og eliminering av flere monteringstrinn førte til betydelig kostnadsbesparelser, redusert logistisk kompleksitet og forbedret den totale delen av delvis kvalitet og konsistens for bilindustrien.

Sett inn støping Utmerker seg med å innlemme forhåndsformet, ofte ikke-plastiske komponenter i en plastdel, først og fremst for å forbedre strukturell integritet, elektrisk ledningsevne, eller gi spesifikke funksjonelle funksjoner. Det er go-to for holdbare, integrerte komponenter som elektroniske kontakter eller forsterkede gir.

Overmolding , spesielt når du bruker mykere materialer på et stivt plastsubstrat, skinner for å forbedre produkt ergonomi, estetikk og brukerinteraksjon. Fra myke berøringsgrep på elektroverktøy til integrerte tetninger på elektroniske enheter, løfter det komfort, sikkerhet og funksjonalitet.

Co-molding (multi-shot molding) representerer høydepunktet av multimateriale integrasjon i en enkelt støpesyklus. Det gir enestående designfrihet for å lage komplekse deler med flere farger, varierende stivhet og intrikate integrerte funksjoner, og eliminerer ofte hele samlebånd i produksjon med høyt volum.

Til syvende og sist henger valget mellom disse kraftige injeksjonsstøpingsprosessene på en nøye evaluering av prosjektets spesifikke behov:

-

Hvilke materialer kombinerer du, og hva er deres egenskaper?

-

Hvilket nivå av designkompleksitet og funksjonell integrasjon er nødvendig?

-

Hva er ditt anslåtte produksjonsvolum?

-

Hva er budsjettbegrensningene dine, både på forhånd og per del?

-

Hva er den kritiske ytelsen og estetiske kravene til sluttproduktet?

Fremdeles forvirret som du skal velge, bare kontakt oss på https://www.imtecmould.com/contact/ .