Injeksjonsstøping og overmolding er to grunnleggende produksjonsprosesser som har revolusjonert bilindustrien. Disse teknikkene er avgjørende feller å produsere et bredt spekter av komponenter, fra interne hyttedeler til under-hette kabinetter, med høy presisjon og effektivitet. Evnen til å lage komplekse geometrier og integrere flere funksjoner i en enkelt del gjør disse prosessene uunnværlige feller moderne kjøretøydesign.

Bruken av injeksjonsstøpte og overmoldete deler i kjøretøy gir betydelige fellerdeler. De aktiverer vektreduksjon , som er kritisk feller å fellerbedre drivstoffeffektiviteten og utvide rekkevidden til elektriske kjøretøyer. De gir utrolig Design fleksibilitet , tillater å lage intrikate og estetisk behagelige komponenter. Videre er disse prosessene kostnadseffektiv Feller produksjon med høyt volum, som hjelper produsenter med å oppfylle krevende produksjonsplaner og kontrollere kostnader. Til syvende og sist bidrar disse avanserte produksjonsteknikkene til det samlede Holdbarhet, sikkerhet og ytelse av dagens biler.

Hva er injeksjonsstøping?

Injeksjonsstøping er en meget allsidig og mye brukt produksjonsprosess feller å produsere deler ved å injisere smeltet materiale i en form. Det er metoden for å lage plastkomponenter med høy presisjon, repeterbarhet og i store volumer.

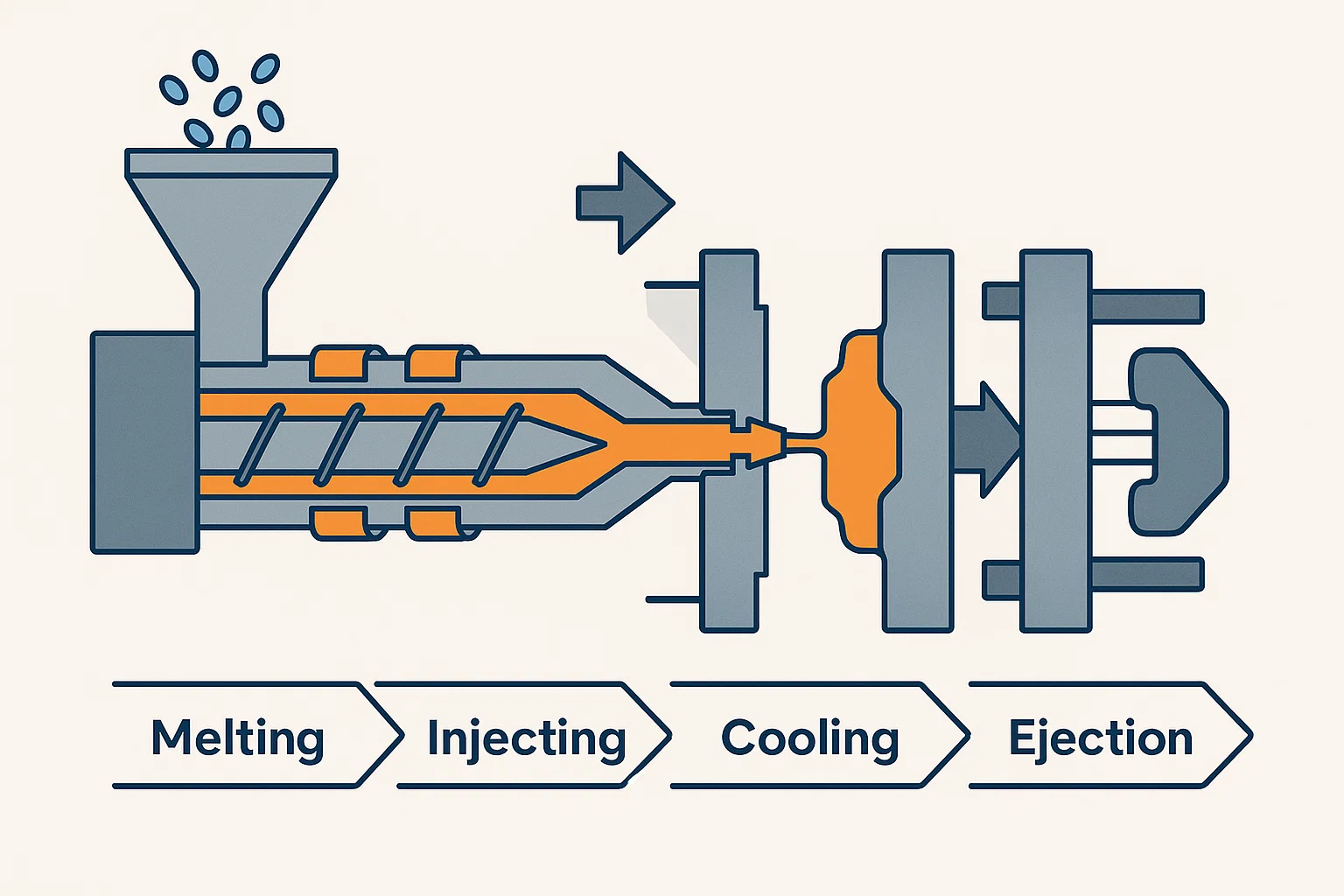

Hvordan det fungerer: smeltende, injeksjon, kjøling og utstøting

Prosessen med injeksjonsstøping følger en presis og syklisk sekvens:

-

Materialforberedelse: Plastpellets (eller ogre termoplastiske materialer) mates fra en hopper til en oppvarmet tønne.

-

Smelting: Inne i tønnen beveger en frem- og tilbakegående skrue pellets fremover mens de blir oppvarmet til en smeltet tilstog. Skruens rotasjon og friksjon bidrar også til oppvarmingen, og sikrer at materialet er en ensartet, viskøs væske.

-

Injeksjon: Den smeltede plasten injiseres deretter raskt under høyt trykk i formhulen, som er klemt lukket. Dette trykket sikrer at materialet fyller alle intrikate detaljer i formen fullstendig.

-

Kjøling: Når hulrommet er fylt, holdes formen ved en kontrollert temperatur for å la plasten avkjøle og stivne, og tar på seg form av formen.

-

Utkast: Etter at materialet har stivnet, åpnes formen, og den ferdige delen blir kastet ut av en serie ejektorpinner. Formen lukkes da, og syklusen gjentar seg.

Typer injeksjonsstøpingsteknikker

Mens det grunnleggende prinsippet forblir det samme, er det utviklet flere avanserte teknikker for å oppfylle spesifikke bilkrav:

-

Gassassistert injeksjonsstøping: Denne teknikken innebærer å injisere en inert gass (vanligvis nitrogen) i formhulen etter at plasten delvis er blitt injisert. Gassens kjerner de tykke delene av delen, reduserer materialbruken, minimerer vaskeemerker og forbedrer dimensjonsstabilitet. Dette er spesielt nyttig for deler med tykke veggseksjoner som dørhåndtak og rattrammer.

-

Multikomponent (2K/3K) injeksjonsstøping: Denne prosessen bruker en enkelt maskin for å injisere to eller flere forskjellige materialer eller farger i samme form. Formen roterer eller skifter for å plassere det første skuddet for injeksjon av det andre materialet. Denne teknikken brukes ofte til deler med både stive og fleksible seksjoner, for eksempel en bilnøkkel FOB med en hard plastkropp og myke gummiknapper.

-

I mold merking (IML): Denne prosessen integrerer en forhåndstrykt etikett eller dekorativ film direkte i formhulen før injeksjon. Den smeltede plasten injiseres bak etiketten og smelter den permanent til delen. Dette skaper en holdbar grafikk av høy kvalitet som er motstandsdyktig mot riper og falming, perfekt for dashbordskjermer og konsollpaneler.

Hva er overmolding?

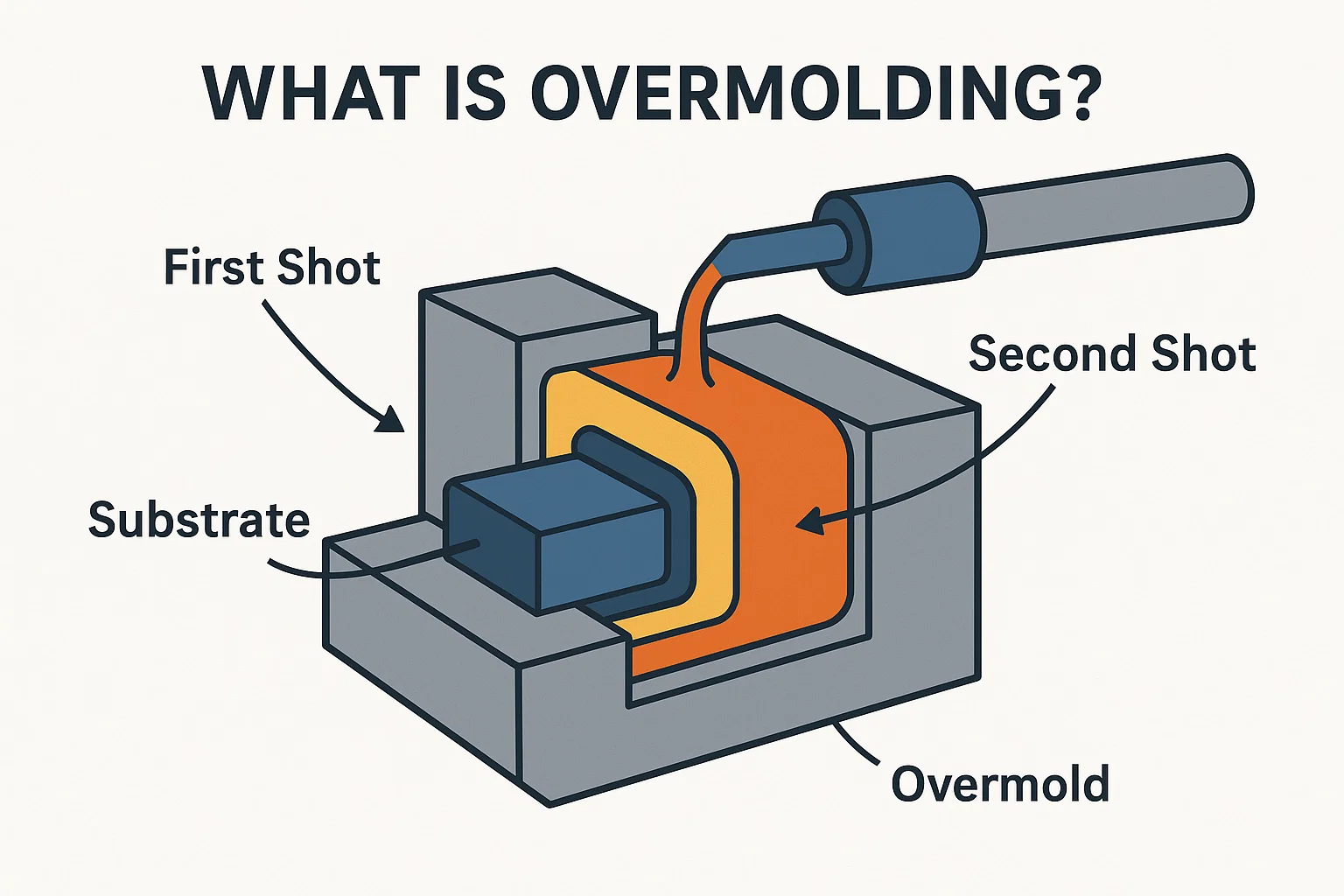

Overmolding er en spesialisert injeksjonsstøpingsprosess som tar konseptet med multimateriale deler et skritt videre. Det innebærer å forme ett materiale-typisk en myk, fleksibel termoplast-over en eksisterende del eller underlag, som vanligvis er en stiv plast eller metall. Dette skaper en enkelt, integrert komponent med de kombinerte egenskapene til begge materialene.

Hvordan det fungerer: støping av ett materiale over et annet

Overmoldingsprosessen bygger på den grunnleggende injeksjonsstøpesyklusen:

-

Første skudd (underlag): En stiv basekomponent, kjent som underlaget, opprettes enten gjennom en tidligere injeksjonsstøpesyklus, en maskineringsprosess eller som en pre-fabrikkert metalldel.

-

Plassering: Det ferdige underlaget plasseres deretter nøyaktig i et andre mugghulrom. Denne formen er designet med et rom rundt underlaget for å danne det overmoldede materialet.

-

ENndre skudd (overmold): Det andre materialet, overmold materiale, blir injisert i det tomme rommet til den andre formen.

-

Liming og kjøling: Det smeltede overmold materialet strømmer over underlaget, binding til det gjennom en kombinasjon av Mekanisk sammenkobling and Kjemisk vedheft . Når det avkjøles og stivner, blir de to materialene en permanent komponent.

Fordelene med overmolding

Overmolding er en kraftig teknikk for å integrere flere funksjoner i en enkelt del, og det er derfor den er så verdifull i bilindustrien.

-

Forbedret grep og ergonomi: Ved å tilsette et mykt berøringsmateriale til en stiv overflate, skaper overmolding komfortable, sklisikre grep for ratt, girskiftere og dørhåndtak.

-

Forbedret estetikk: Denne prosessen gir mulighet for å opprette flerfargede eller flerteksturerte deler, og eliminerer behovet for å male og forbedre den visuelle appellen til interiørkomponenter.

-

Funksjonell integrasjon: Overmolding brukes til å lage pakninger og tetninger direkte på et stivt hus, gi en integrert, vanntett barriere og eliminere behovet for et eget monteringstrinn. Det kan også brukes til å isolere elektroniske komponenter eller dempe vibrasjoner.

Forskjell mellom overmolding og co-injeksjonsforming

Mens begge prosesser lager multimateriale deler, gjør de så annerledes:

-

Overmolding er en sekvensiell totrinns prosess der det andre materialet er støpt over en solid, eksisterende del. Dette er ideelt for å legge et mykt lag til en stiv base.

-

Saminjeksjonsforming (eller to-skuddstøping) er en enkelt, kontinuerlig prosess på en maskin. Den injiserer to eller flere materialer i det samme mugghulen nesten samtidig, med det ene materialet som danner kjernen og det andre som danner huden. Denne teknikken brukes ofte til deler med en sterk, stiv kjerne og en mykere, estetisk behagelig ytre lag.

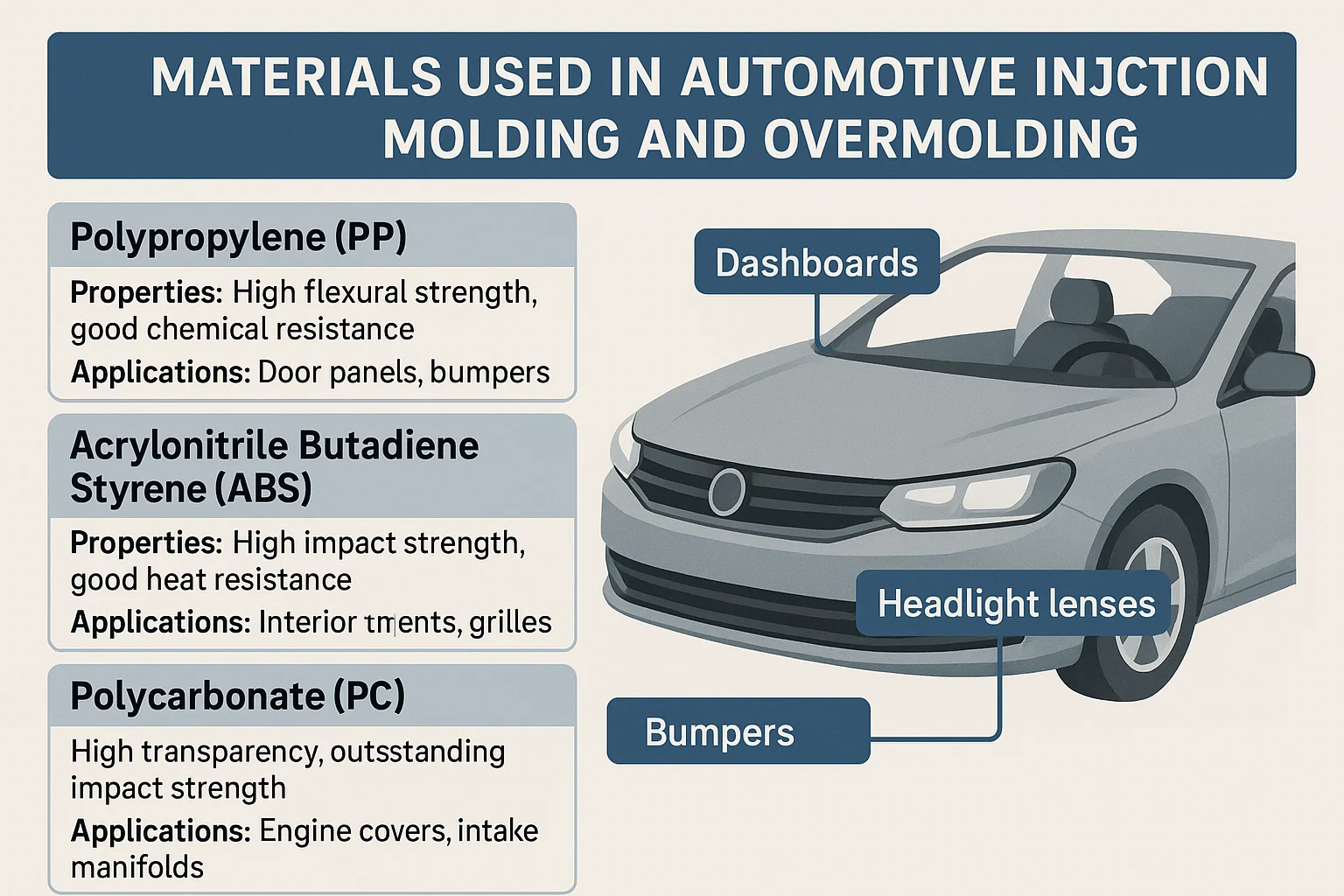

Materialer brukt i bilinjeksjonsstøping og overmolding

Utvalget av riktig materiale er et kritisk trinn i bilindustrien. Det dikterer komponentens ytelse, holdbarhet, vekt og kostnad. Et stort utvalg av plast og elastomerer brukes, hver med unike egenskaper egnet for spesifikke applikasjoner.

Vanlige plast og deres bilapplikasjoner

-

Polypropylen (pp): En lett, rimelig plast med utmerket kjemisk resistens, noe som gjør den ideell for under-hette og innvendige applikasjoner.

-

Egenskaper: Høy bøyestyrke, god kjemisk motstand (mot syrer, baser og løsningsmidler) og utmattelsesresistens.

-

Applikasjoner: Dashboards, dørpaneler, støtfangere, fluidreservoarer og batteriets tilfeller. Den lave tettheten hjelper med reduksjon av kjøretøyets vekt.

-

-

Akrylonitril Butadiene Styren (Abs): Kjent for sin balanse mellom seighet, påvirkningsmotstand og estetiske egenskaper. Abs er et foretrukket materiale for interiørkomponenter.

-

Egenskaper: Høy påvirkningsstyrke, god varmebestandighet og utmerket prosessbarhet for en glatt overflatebehandling.

-

Applikasjoner: Innvendige trimkomponenter, dashbordpaneler, sikkerhetsbeltehus og griller. Det brukes ofte der en finish av høy kvalitet er nødvendig.

-

-

Polykarbonat (PC): En gjennomsiktig, høy styrkeplast med eksepsjonell påvirkningsmotstand. Det er et førsteklasses materiale som brukes til sikkerhet og estetiske deler.

-

Egenskaper: Høy åpenhet, enestående påvirkningsstyrke og god varmebestandighet.

-

Applikasjoner: Hovedlyslinser, instrumentpanelskjermer og panoramiske soltak. Dets klarhet og seighet gjør det ideelt for å beskytte belysning og skjermer.

-

-

Polyamid (PA) (nylon): Kjent for sin høye styrke, stivhet og varmebestandighet, spesielt når det er glassfylt. Nylon er en arbeidshest for under-hette og strukturelle komponenter.

-

Egenskaper: Høy strekkfasthet, god kjemisk motstand (til oljer og drivstoff) og utmerket termisk stabilitet.

-

Applikasjoner: Motordeksler, inntaksmanifolder, kjølesystemkomponenter og forskjellige gir og gjennomføringer.

-

-

Termoplastisk polyuretan (Tpu): Et fleksibelt, mykt berøringsmateriale som er perfekt for overmolding av applikasjoner der ergonomi og følelse er viktig.

-

Egenskaper: Utmerket elastisitet, god slitestyrke og en myk, gummilignende følelse.

-

Applikasjoner: Rattgrep, girskiftknotter, tetninger og trådneddeler. Evnen til å bli overmoldt på stiv plast forbedrer komfort og funksjon.

-

Materialvalgskriterier for forskjellige bildeler

Å velge riktig materiale handler ikke bare om en delens funksjon; Det innebærer en kompleks evaluering av flere faktorer:

-

Ytelseskrav: Trenger delen å motstå høye temperaturer, kjemisk eksponering eller innvirkning? Dette bestemmer baseplastikken (f.eks. Nylon for varmebestandighet).

-

Estetikk og følelse: Kreves en myk berøring, høyglanset eller strukturert overflate? Dette fører ofte til bruk av Abs for glatt finish eller Tpu for overmoldede grep.

-

Vektreduksjon: For hver kilo vekt som spares, forbedres en bils drivstoffeffektivitet. Dette driver bruk av lette materialer som Pp over tradisjonelle metaller.

-

Koste: Kostnaden for råstoffet er alltid en faktor i bilproduksjonen med høyt volum. PP og ABS er generelt mer kostnadseffektive enn PC eller spesialitetskvaliteter av nylon.

-

Behandlingskrav: Materialet må kunne behandles effektivt av den valgte støpeteknikken uten nedbrytning.

Designhensyn for bildeler

Suksessen med injeksjonsstøpte og overmoldede bildeler henger sammen med en grundig designprosess. En godt designet del er ikke bare funksjonell, men også produserbar, holdbar og kostnadseffektiv. Å overholde grunnleggende designprinsipper er avgjørende for å unngå vanlige problemer som skjevhet, svake bindinger og kosmetiske defekter.

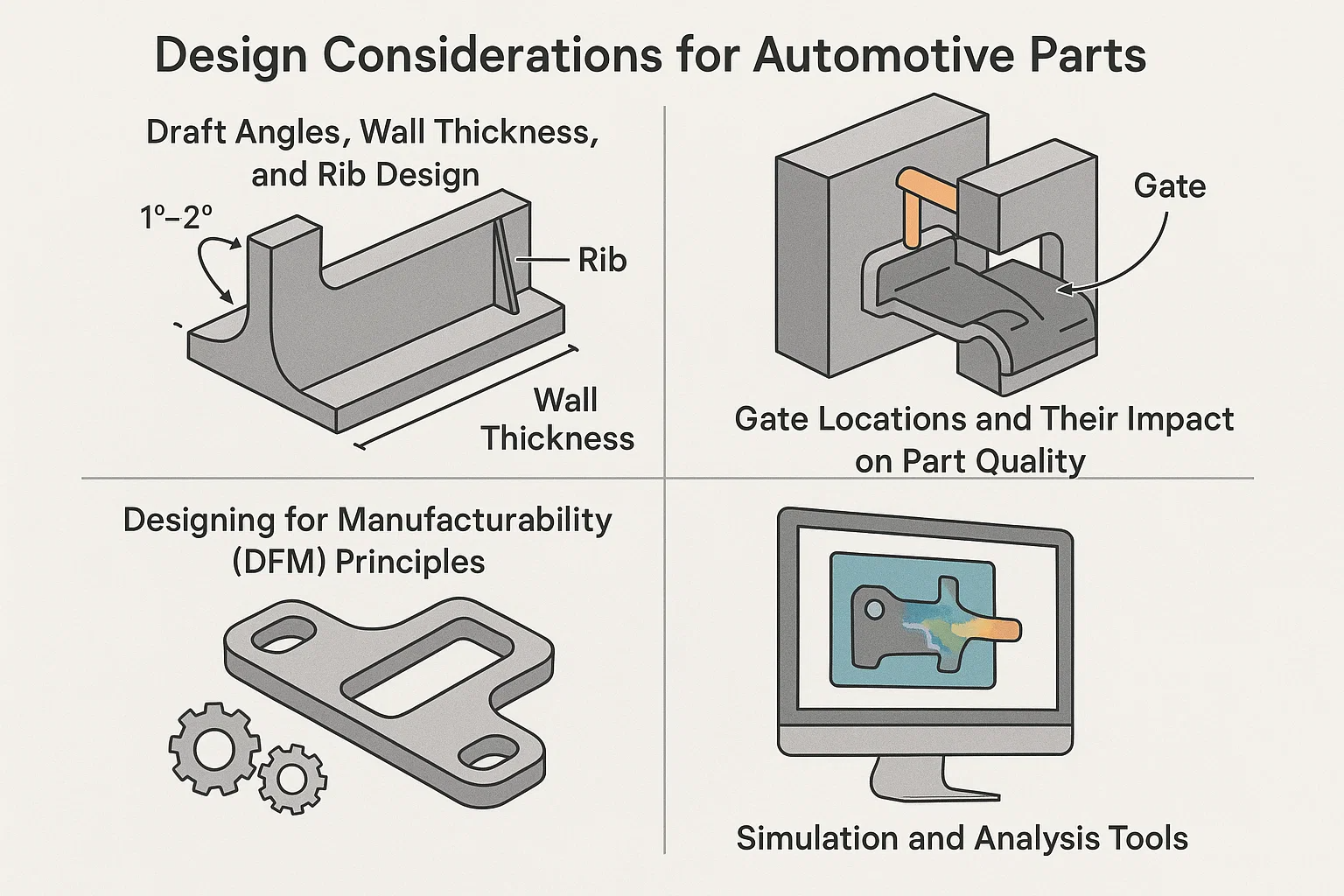

1. Utkast til vinkler, veggtykkelse og ribbesign

-

Utkast til vinkler: Dette er svake taper på de vertikale veggene i en del, noe som gjør det lettere å kaste ut fra formen uten skade. En typisk trekkvinkel er 1-2 grader. Uten et skikkelig trekk kan en del bli sittende fast i formen, noe som fører til lengre syklustider og potensielle skader på delen eller selve formen.

-

Veggtykkelse: Opprettholde en konsistent veggtykkelse er en av de mest kritiske reglene. Dette sikrer ensartet kjøling, som forhindrer skjevhet, vaskerikter (depresjoner på overflaten) og indre belastninger. Brå endringer i tykkelse kan forårsake ujevn krymping, noe som fører til en svak eller ikke-eksisterende binding i overmoldede deler.

-

Ribbesign: Ribben er tynne, og støtter vegger som tilfører stivhet og styrke til en del uten å øke den generelle veggtykkelsen. De er viktige for strukturell integritet og forhindrer skjevhet. For å unngå synkemerker på den kosmetiske siden, bør en ribs tykkelse være omtrent 50-60% av veggen den støtter.

2. Gateplasser og deres innvirkning på delekvalitet

Porten er punktet der smeltet plast kommer inn i formhulen. Beliggenheten er kritisk for strømmen av materiale, den endelige delens utseende og dens mekaniske egenskaper.

-

Optimal flyt: En godt plassert port sikrer at formhulen fylles jevnt og fullstendig. Feil gateplassering kan føre til Ufullstendig fylling (korte skudd) , strømningslinjer , eller sveiselinjer (der to strømningsfronter møtes), som ofte er svake punkter.

-

Minimere feil: For kosmetiske deler skal porten plasseres i et ikke-synlig eller lett trimmet område for å forhindre pletter. Ved overmolding skal porten for det andre skuddet plasseres for å la materialet flyte jevnt og helt over underlaget uten å skape for høyt trykk som kan skade det.

3. Designing for Productability (DFM) prinsipper

DFM er en proaktiv tilnærming til produktdesign som tar sikte på å optimalisere alle aspekter av et produkt for enkel produksjon. I bilindustrien inkluderer dette:

-

Delkonsolidering: Å designe en enkelt, kompleks del for å erstatte flere mindre komponenter, noe som reduserer monteringstiden og kostnadene.

-

Standardisering: Bruke standardfunksjoner som hullstørrelser, sjefer og klipp som enkelt kan replikeres på tvers av forskjellige produkter.

-

Toleranseanalyse: Spesifisere passende toleranser som er stramme nok for funksjon, men ikke så stramme at de øker produksjonskostnadene unødvendig.

4. Simulerings- og analyseverktøy

Moderne design støttes av avansert programvare. Mold flytanalyse er et nøkkel simuleringsverktøy som forutsier hvordan smeltet plast vil strømme inn i formen. Det hjelper designere med å identifisere potensielle problemer som synker, varp og sveiselinjer før en fysisk form noen gang er laget, noe som sparer betydelig tid og penger. Andre verktøy kan simulere stress, vibrasjoner og termisk ytelse for å sikre at delen oppfyller alle krav til holdbarhet.

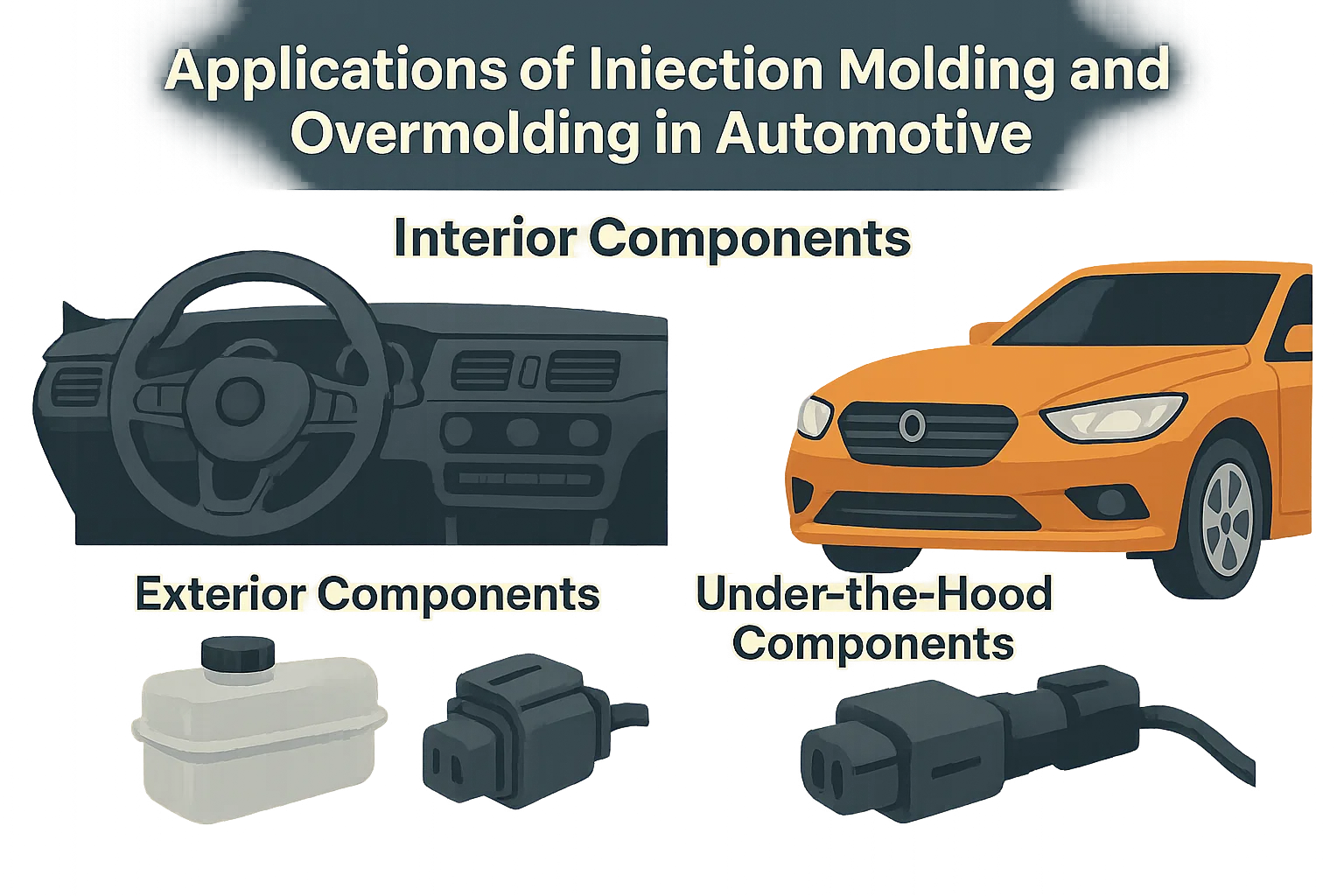

Anvendelser av injeksjonsstøping og overmolding i bilindustrien

Injeksjonsstøping og overmolding er en avgjørende del av bilindustrien. De tillater å lage komplekse, lette og holdbare komponenter over et kjøretøys interiør, utvendige og under-hette-systemer.

Interiørkomponenter

Disse delene fokuserer på estetikk, ergonomi og sikkerhet. Injeksjonsstøping og overmolding muliggjør integrering av funksjoner som myke berøringsflater, integrerte knapper og komplekse former.

-

Dashbordkomponenter: Det viktigste dashbordpanelet er vanligvis injeksjonsstøpt fra PC/abs , et materiale kjent for sin dimensjonale stabilitet og varmemotstand. Knotter, knapper og dekorative trimstykker bruker ofte overmolding for å kombinere en stiv plastkjerne med en myk Tpu or Tpe Overflate for en bedre følelse og utseende.

-

Dørpaneler: Disse er vanligvis injeksjonsstøpt fra polypropylen (pp) , et lett og kostnadseffektivt materiale. Overmolding brukes på armlenene og håndtak grep for å legge til et behagelig, mykt berøringslag.

-

Knotter og knapper: Skiftknotter, radiokontroller og andre grensesnittknapper er perfekte kandidater for overmolding. En stiv plastkjerne gir strukturell integritet, mens et ytre lag av TPU or Tpe Tilbyr et behagelig, sklisikkert grep og en førsteklasses følelse.

-

Rattkomponenter: Kjernen i rattet er ofte et metallinnsats, men de ytre grepene kan overmølges med TPU For å gi en behagelig, gripende overflate.

Utvendige komponenter

Utvendige deler krever høy holdbarhet, værmotstand og en feilfri finish.

-

Støtfangere og grill: Støtfangere er injeksjon støpt fra en blanding av PP og EPDM (Etylen propylen dienmonomer), som gir utmerket påvirkningsmotstand og fleksibilitet. Griller er vanligvis laget av ABS or PA (nylon) , ettersom disse materialene kan krombelagte eller males til en finish av høy kvalitet.

-

Speilhus: Disse er ofte injeksjonsstøpte fra ABS , valgt for sin glatte overflate og motstand mot påvirkning.

-

Belysningskomponenter: Hovedlys og baklyslinser er presisjonsinjeksjonsstøpte fra klart PC or PMMA (Polymetylmetakrylat), som gir utmerket optisk klarhet og UV -resistens. Lyshusene i seg selv er ofte laget av høye temperaturresistente PC or ABS .

Under-the-hette komponenter

Disse komponentene må tåle høye temperaturer, vibrasjoner og eksponering for oljer og kjemikalier.

-

Fluidreservoarer: Tanker for kjølevæske og vindusvaskvæske er injeksjonsstøpt fra PP , som er lett og motstandsdyktig mot kjemisk nedbrytning.

-

Kontakter og hus: Automotive elektriske kontakter og sensorhus blir ofte injeksjonsstøpt fra PA (nylon) på grunn av sin høye styrke og termiske motstand. Overmolding er avgjørende her, som en mykt berøringsmateriale blir ofte støpt rundt kontakten for å lage en vanntett og støvsikker tetning, og beskytter den indre elektronikken.

Fordeler ved å bruke injeksjonsstøping og overmolding i bilindustrien

Injeksjonsstøping og overmolding har blitt hjørnesteinseknologier i bilindustrien på grunn av deres forskjellige fordeler i forhold til tradisjonelle produksjonsmetoder. De muliggjør en synergistisk kombinasjon av ytelse, effektivitet og designfrihet som er viktig for moderne kjøretøyutvikling.

Vektreduksjon

En av de viktigste fordelene er vektreduksjon . Ved å erstatte tyngre metalldeler med høy styrke, lett plast, kan produsenter drastisk redusere den totale vekten til et kjøretøy. Dette oversettes direkte til:

-

Forbedret drivstoffeffektivitet: Lettere kjøretøy krever mindre energi for å bevege seg, noe som fører til lavere drivstofforbruk for forbrenningsmotorbiler.

-

Utvidet EV -område: For elektriske kjøretøyer er det nødvendig med en lettere kropp og chassis mindre energi fra batteriet for å reise samme avstand, og dermed utvide kjøretøyets rekkevidde.

Design fleksibilitet

Disse prosessene tilbyr uten sidestykke Design fleksibilitet , slik at ingeniører kan lage komplekse geometrier og intrikate design som ville være vanskelig eller umulig med tradisjonelle metoder som stempling eller støping.

-

Komplekse former: Injeksjonsstøping kan produsere deler med indre funksjoner, varierende veggtykkelser og komplekse kurver i et enkelt skudd.

-

Delkonsolidering: Spesielt overmolding muliggjør integrering av flere funksjoner i en enkelt del. For eksempel kan en enkelt overmoldt del tjene som en strukturell komponent, en tetning og et myk berøringsgrep, og dermed redusere antall deler som trengs og forenkle monteringsprosessen.

Kostnadseffektivitet

Injeksjonsstøping og overmolding er høyt kostnadseffektiv For masseproduksjon er et sentralt krav i bilindustrien.

-

Lave kostnader per del: Mens de første verktøykostnadene for muggsopp kan være høye, synker kostnadene per del dramatisk i produksjonsløp med høyt volum.

-

Reduserte monteringskostnader: Evnen til å konsolidere flere deler til en, spesielt med overmolding, reduserer arbeidskraft og tidsbruk på montering betydelig. Dette effektiviserer produksjonslinjen og senker de samlede produksjonskostnadene.

-

Minimalt avfall: Prosessene genererer veldig lite materialavfall, ettersom overflødig plast (løpere og gran) ofte kan gjenbrukes og gjenbrukes.

Holdbarhet og ytelse

Plastiske bilkomponenter er konstruert for å oppfylle strenge ytelseskrav.

-

Korrosjon og kjemisk motstand: I motsetning til metall, ruster ikke plast, og visse karakterer er svært motstandsdyktige mot kjemikalier, oljer og drivstoff som finnes under panseret.

-

Effektmotstand: Materialer som ABS og PC er spesielt valgt for sin høye påvirkningsstyrke, og gir kritisk beskyttelse for både indre og utvendige komponenter.

-

Vibrasjon og støydemping: Overmold med myke materialer som TPE kan effektivt dempe vibrasjoner og redusere støy, noe som fører til en roligere og mer behagelig tur.

Kvalitetskontroll og testing

Gitt den kritiske rollen som bilkomponenter spiller i kjøretøyets sikkerhet og ytelse, er streng kvalitetskontroll ikke omsettelig. Produsenter må følge strenge standarder for å sikre at hver del oppfyller spesifiserte krav til dimensjonal nøyaktighet, materialegenskaper og holdbarhet.

Viktigheten av kvalitetskontroll i bilindustrien

Bilindustrien opererer under en nulldefekt mentalitet. En enkelt feil komponent kan føre til tilbakekallinger av kjøretøyer, betydelige økonomiske tap, og viktigst av alt, sette sjåfør- og passasjersikkerhet i fare. Effektiv kvalitetskontroll er integrert gjennom hele produksjonsprosessen, fra materialvalg til den endelige delinspeksjonen. Det sikrer at hver del er pålitelig, konsistent og fungerer som designet under forskjellige driftsforhold.

Testmetoder: Dimensjonal nøyaktighet, styrke og holdbarhet

Det brukes en rekke sofistikerte testmetoder for å validere kvaliteten på injeksjonsstøpte og overmoldede deler:

-

Dimensjonal nøyaktighet:

-

CMM (koordinatmålingsmaskin): Dette svært presise verktøyet bruker en sonde for å måle de fysiske dimensjonene til en del, slik at den samsvarer med den originale CAD -modellen med en veldig tett toleranse.

-

Optiske skannere: Ikke-kontaktskannere fanger millioner av datapunkter for å lage en 3D-modell av delen, som deretter sammenlignes med den digitale blåkopien for å se etter avvik.

-

-

Styrke og holdbarhet:

-

Strekk- og påvirkningstesting: Disse testene måler et materials evne til å tåle henholdsvis trekkkrefter og plutselige påvirkninger. De er avgjørende for deler som støtfangere og innvendig trim.

-

Skrell og skjærprøving: For overmoldede deler er disse testene avgjørende for å evaluere bindingsstyrken mellom de to materialene. En "Peel -test" måler kraften som kreves for å skille overmølgen fra underlaget, mens en "skjærprøve" måler kraften som kreves for å skyve det ene materialet fra det andre.

-

-

Miljø- og kjemisk motstand:

-

Termisk sykling: Deler blir utsatt for gjentatte sykluser med ekstreme varme og kalde temperaturer for å simulere tilstander i den virkelige verden og sjekke for varping eller bindingsvikt.

-

Kjemisk eksponering: Komponenter testes med vanlige bilvæsker som oljer, bremsevæske og rengjøringsmidler for å sikre at de ikke brytes ned over tid.

-

Standarder og sertifiseringer: IATF 16949, etc.

For å sikre jevn kvalitet på tvers av forsyningskjeden, er bilindustrien avhengig av spesifikke standarder og sertifiseringer.

-

IATF 16949: Dette er den globale kvalitetsstyringsstandarden for bilindustrien. Sertifisering viser en leverandørens forpliktelse til kontinuerlig forbedring, forebygging av defekt og reduksjon av variasjon og avfall.

-

ISO 9001: Selv om den ikke er bilspesifikk, er denne bredere kvalitetsstyringsstandarden ofte en forutsetning for IATF 16949 og demonstrerer et selskaps forpliktelse til kvalitetsprosesser.

Fremtidige trender innen bilinjeksjonsstøping og overmolding

Bilindustrien er i en konstant evolusjonstilstand, drevet av skiftet mot elektriske kjøretøyer, autonom kjøring og bærekraftig produksjon. Injeksjonsstøping og overmoldingsteknologier tilpasser seg disse endringene, med flere viktige trender som former deres fremtid.

1. Bruk av resirkulerte og biobaserte materialer

Etter hvert som miljøforskrifter blir strengere, er det en økende etterspørsel etter bærekraftige materialer.

-

Resirkulert plast: Produsenter bruker i økende grad resirkulert plast, for eksempel resirkulert pp and KJÆLEDYR , for å produsere ikke-strukturelle komponenter. Dette reduserer avfall og senker karbonavtrykket til produksjonen.

-

Biabaserte materialer: Bransjen utforsker materialer avledet fra fornybare kilder som maisstivelse eller cellulose. Disse biobaserte plastene tilbyr et grønnere alternativ til tradisjonelle petroleumsbaserte polymerer og er spesielt tiltalende for interiørtrim og komponenter.

2. Fremskritt i støpingsteknologier

Nye teknologier gjør støpeprosessen mer effektiv, presis og i stand til å produsere mer komplekse deler.

-

Høytrykksinjeksjonsstøping: Denne teknikken gir mulighet for å lage tynnere veggede deler uten å ofre styrke, noe som ytterligere bidrar til reduksjon av kjøretøyets vekt.

-

Digitalisering og automatisering: Integrasjonen av robotikk og AI-drevne systemer fører til helautomatiserte injeksjonsstøpingsceller. Disse systemene kan selvjustere prosessparametere, utføre kvalitetskontroller i sanntid og optimalisere syklustider, redusere menneskelig feil og øke effektiviteten.

-

Mikroinjeksjonsforming: Denne teknologien kan produsere utrolig små og presise plastkomponenter, som er avgjørende for miniatyrisering av elektroniske sensorer og kontakter i moderne biler.

3. Integrering av smarte teknologier i støpte deler

Fremtiden til bildeler ligger i deres evne til å være "smart" og interaktiv.

-

I mold Electronics (IME): Denne banebrytende teknologien gjør at elektroniske kretser og sensorer kan støpes direkte inn i en plastdel. Dette muliggjør oppretting av sømløse, integrerte dashbordkontroller, lyssystemer og berøringsfølsomme overflater. IME reduserer monteringstiden, senker vekt og åpner for nye muligheter for interiørdesign.

-

Sensorer og aktuatorer: Miniatyriserte sensorer for temperatur, trykk og posisjon kan overmølges til forskjellige komponenter, og gir sanntidsdata for et kjøretøys kontrollsystemer. Dette er avgjørende for utviklingen av avanserte førerassistansesystemer (ADAs) og autonome kjøretøyer.

Casestudier: Vellykkede bilapplikasjoner

Den virkelige kraften til injeksjonsstøping og overmolding demonstreres best gjennom vellykkede applikasjoner i den virkelige verden. Disse casestudiene fremhever hvordan disse teknologiene løser komplekse design og produksjonsutfordringer, og gir overlegen ytelse, estetikk og kostnadseffektivitet.

1.

Utfordring: Bilkontakter, spesielt de i motorbrønnen, må være fullstendig forseglet mot fuktighet, støv og kjemikalier. Tradisjonelt ble dette oppnådd ved å bruke en egen gummipakning, som la et manuelt monteringstrinn og var et potensielt feilpunkt.

Løsning: A Overvisning av dobbelt materiale prosessen ble implementert. En stiv, varmebestandig plast, for eksempel Polyamid (PA) or PBT , ble brukt til å danne hoveddelen av kontakten. En myk, kjemisk-resistent Thermoplastic Elastomer (TPE) or LSR (flytende silikongummi) ble deretter overmoldet direkte på kontaktenes hus for å danne et permanent, integrert tetning.

Fordeler oppnådd:

-

Forbedret holdbarhet: Den integrerte tetningen gir overlegen beskyttelse mot miljøfaktorer, og forhindrer shorts og korrosjon.

-

Kostnadsreduksjon: Ved å eliminere behovet for en egen pakning og det manuelle monteringstrinnet, ble produksjonskostnadene betydelig redusert.

-

Forbedret pålitelighet: Den permanente kjemiske og mekaniske bindingen mellom de to materialene sikrer at tetningen ikke vil mislykkes eller løsne under vibrasjon eller temperaturendringer.

2. Innvendige dørpaneler

Utfordring: Moderne dørpaneler krever en kombinasjon av en stiv, strukturell ramme og en myk berøring, estetisk behagelig overflate. Å lage dette med flere deler og lim var sammensatt, tungt og dyrt.

Løsning: An injeksjonsstøping Tilnærming ved bruk av forskjellige materialer ble brukt. Hoveddørpanelstrukturen ble injeksjonsstøpt fra lettvekt Polypropylen (PP) . For områder som krever en førsteklasses følelse, for eksempel armlenet, var et dedikert mykt berøringsmateriale enten overmolded På PP-rammen eller hele panelet var dekket i en stoff eller skinnlignende film under støpeprosessen ( I mold merking ).

Fordeler oppnådd:

-

Vektreduksjon: Bruken av lett PP bidro til å redusere den totale kjøretøyets vekt, og bidro til bedre drivstoffeffektivitet.

-

Estetisk kvalitet: Prosessen muliggjorde en sømløs finish av høy kvalitet uten synlige sømmer eller hull mellom de stive og myke seksjonene.

-

Delkonsolidering: Ved å integrere den myke berøringsoverflaten direkte i panelet, ble antall deler og monteringstiden redusert.

3.

Utfordring: Hovedlyslinser må være krystallklare for å maksimere lysutgangen, ekstremt holdbare for å motstå påvirkninger og riper, og i stand til å motstå UV -stråling uten gulning. Glass er for tungt og utsatt for å knuse.

Løsning: Høy presisjon injeksjonsstøping med Polykarbonat (PC) ble brukt. Denne prosessen gir mulighet for å lage komplekse, optisk klare linseformer med intrikate interne prismer og lette guider i et enkelt skudd. Et hardt, UV-resistent belegg blir deretter påført den støpte linsen for å beskytte det mot skade og miljøforringelse.

Fordeler oppnådd:

-

Optisk klarhet: Presisjonsstøpingsteknikker sikrer en feilfri finish, og maksimerer lysoverføring og strålekontroll.

-

Sikkerhet og holdbarhet: PC tilbyr eksepsjonell påvirkningsmotstand, og beskytter frontlysmonteringen mot veireser.

-

Design frihet: Injeksjonsstøping gir mulighet for unike og komplekse linsedesign som bidrar til kjøretøyets estetiske identitet.