Injeksjon:

I injeksjonsstadiet blir materialet - ofte plast i tilfelle av de fleste injeksjonsstøpingsprosesser - først mates inn i en oppvarmet tønne, hvor det smeltes og omgjøres til en væske. Materialet blir deretter tvunget inn i formhulen gjennom en dyse, ved hjelp av en skrue eller stempelmekanisme som påfører høyt trykk. Høytrykket sikrer at det smeltede materialet strømmer helt inn i alle detaljer i formen og fyller det helt opp.

Hastigheten og trykket som materialet injiseres er viktige faktorer som påvirker kvaliteten på den ferdige delen, da for lite trykk kan føre til ufullstendig muggfylling, mens for mye trykk kan forårsake defekter som blitz eller skjevhet. Når materialet har fylt hulrommet, kan formen fortsette til kjøletrinnet.

Kjøling:

Kjølingsstadiet er avgjørende fordi det bestemmer den endelige formen, styrken og utseendet til den støpte delen. Etter at formen er fylt med det smeltede materialet, trenger den tid til å avkjøle og stivne før delen kan kastes ut. Kjølingstiden varierer avhengig av flere faktorer:

Materialtype: Ulike materialer har forskjellige kjølehastigheter. For eksempel kjøler termoplast som polyetylen raskere enn termoseter som fenolharpikser. Materialer med høyere termisk konduktivitet har en tendens til å avkjøle seg raskere også.

Deltykkelse: Tykkere deler tar lengre tid å avkjøle fordi varmen må reise lenger fra midten av delen til den ytre overflaten. Tynnere deler avkjøles raskere.

Mold design: selve formen spiller en stor rolle. Former med bedre varmeoverføring (for eksempel de med kjølekanaler designet for å fjerne varme) vil tillate delen å avkjøle raskere og jevnere, noe som hjelper til med å redusere defekter som skjevhet.

Kjølehastighet: Kjøling for raskt kan forårsake indre belastninger i materialet, noe som fører til problemer som sprekker eller krymping. På den annen side kan avkjøling for sakte føre til lengre syklustider, noe som reduserer effektiviteten.

Det er en delikat balanse, ettersom riktig avkjøling sikrer at delen holder sine dimensjoner og ikke vrir seg eller deformeres. Produsenter bruker typisk en kjølekurve for å optimalisere prosessen og minimere produksjonstidene mens de sikrer resultater av høy kvalitet.

Muggåpning

Scenen handler om å slippe delen trygt og jevnt etter at den er avkjølt og stivnet. Slik fungerer det:

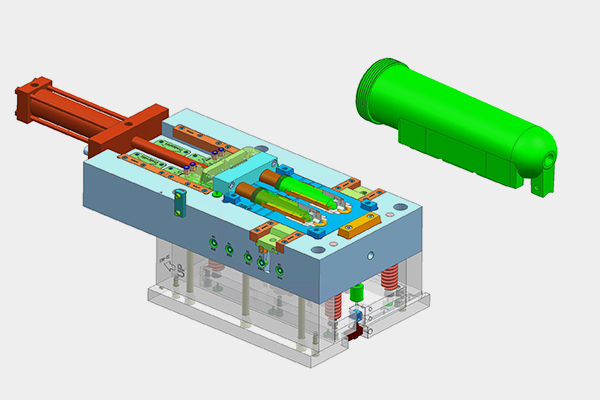

Moldåpning: Når delen har avkjølt seg tilstrekkelig, er de to halvdelene av formen (kjernen og hulrommet) separert. Dette gjøres av formens åpningsmekanisme, som kan drives av hydrauliske, pneumatiske eller mekaniske systemer, avhengig av type injeksjonsstøpemaskin.

Utkastmekanisme: De fleste former er utstyrt med et ejektorsystem (ofte ved hjelp av ejektorpinner) som hjelper til med å skyve delen ut av formen. Disse pinnene er vanligvis plassert i formen til muggens bevegelige halvdel. Når formen åpnes, trykker ejektorpinnene eller andre mekanismer mot delen for å skyve den ut. Utformingen av ejektorpinnene er avgjørende for å unngå å skade delikate eller komplekse deler, da de trenger å skyve delen på en måte som ikke vil forårsake deformasjon eller merker.

Mold designhensyn: Formen må være designet med spesifikke funksjoner, som trekkvinkler (små vinkler på delens overflate) for å gi enklere fjerning. Hvis en del har intrikate geometri eller underskjæringer (funksjoner som ikke kan frigjøres direkte fra en form), kan formen inkludere sidehandlinger, løftere eller glidebrytere for å la delen kastes ut uten skade.

Delhåndtering: Når den er kastet ut, kan delen automatisk fjernes ved hjelp av robotarmer eller manuelt, avhengig av kompleksiteten og størrelsen på delen. På dette tidspunktet kan delen være klar for sekundære operasjoner som trimming eller montering.

Utkast

Utkastingsstadiet er det siste trinnet der delen blir fjernet fra formen etter at den er avkjølt og størknet. Det er her muggs design- og utkastingssystem virkelig spiller inn for å sikre at delen blir trygt og effektivt frigitt. Her er en nærmere titt:

Ejektorpinner: Den vanligste utkastningsmekanismen involverer ejektorpinner, som er små stenger plassert i formen. Når formen åpnes, skyver disse pinnene mot delen og tvinger den ut av hulrommet. Pinnene er nøye plassert for å unngå å etterlate merker eller skade delen.

Utkastingsplater: Noen former bruker en utstøtningsplate, som beveger hele delen frem av formen. Dette brukes ofte til større eller mer komplekse deler som krever mer kraft eller en annen type push -mekanisme.

Luftutkast: I noen tilfeller kan trykkluft brukes til å fjerne deler fra formen. Dette er spesielt nyttig for mindre deler eller deler med tynne vegger som ikke krever mye kraft for å kaste ut. Luften hjelper til med å skyve delen ut og redusere risikoen for skade.

Komplekse delformer: For deler med underskjæringer eller intrikate former, kan ejektorsystemer være mer kompliserte. Funksjoner som sidehandlinger, løftere eller lysbilder brukes til å flytte deler ut av formen på en måte som ikke skader dem. Disse tilleggsfunksjonene hjelper med deler som ikke kan kastes ut direkte i en rett linje på grunn av deres geometri.

Mold slitasjehensyn: Over tid kan ejektorpinnene og andre utstøtningskomponenter slites ut på grunn av kreftene som er involvert. Regelmessig vedlikehold og riktig muggdesign hjelper til med å minimere slitasje, og sikrer at prosessen forblir jevn og effektiv.

Etter at delen er kastet ut, kan det gå gjennom trinn etter prosessering, som å trimme overflødig materiale, rengjøring eller montering, avhengig av den tiltenkte bruken.